摘 要:针对加工方式加工径向尺寸远大于轴向尺寸的大型金属密封圈工件时容易使其产生翘曲变形,而且工件正、反面跳动精度容易超差,同时也会造成表面粗糙度达不到要求的问题。通过分析该类工件的结构特点,设计了新的夹具与加工工艺。实践证明,新的夹具与加工工艺保证了工件精度。

关键词:加工工艺;夹具设计;金属密封圈;圆跳动;粗糙度

金属密封圈是工业生产中极为常见的密封件,其密封功能可以防止水、油、气体等介质泄漏,广泛应用于机械、管道等设备。机械密封也称端面密封,用于泵、釜、压缩机、液压传动和其他类似设备的旋转轴的密封。一般密封装置包括壳体、密封圈和端盖,组成平面摩擦副,依靠弹性构件和密封介质的压力在接触表面(端面)上产生适当的压紧力,使这两个端面紧密贴合,达到密封的效果。

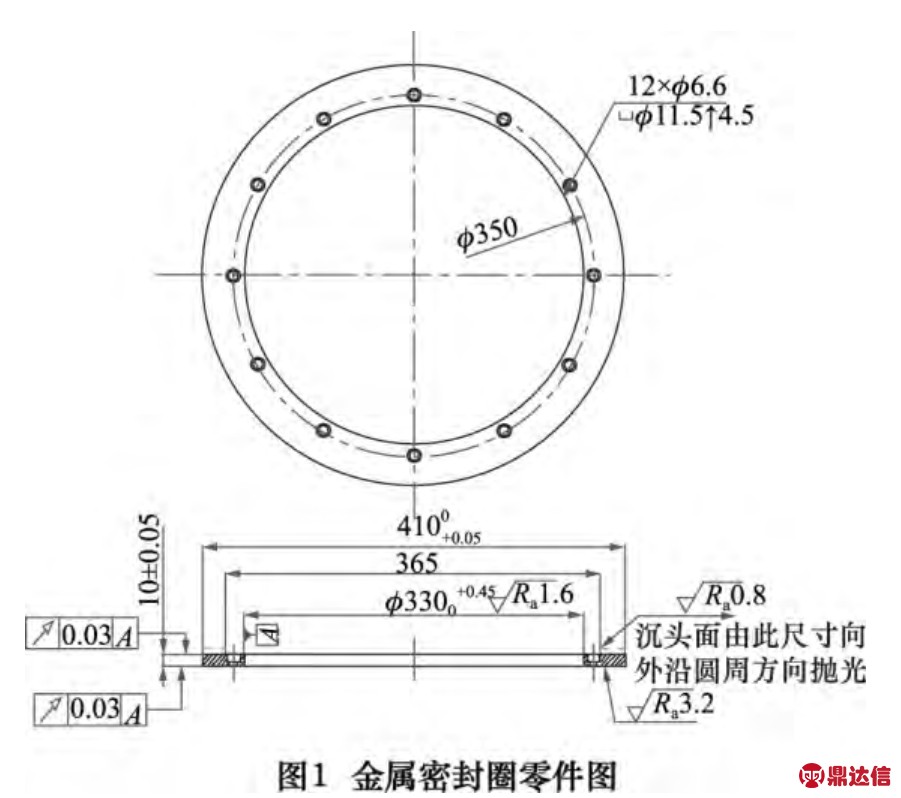

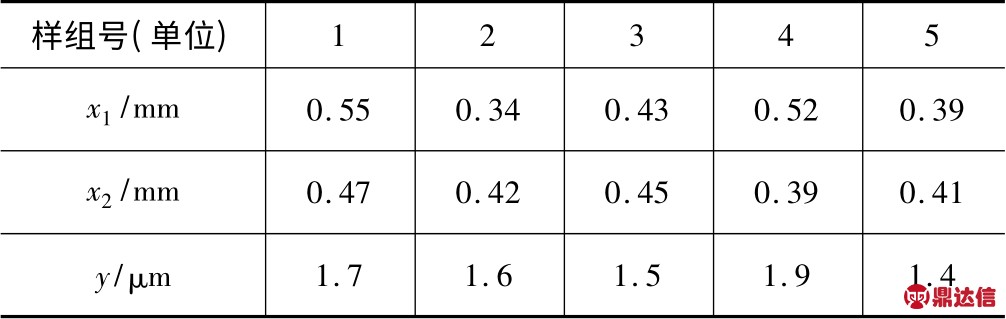

某公司生产的压缩机用大型金属密封圈,其零件图如图1 所示,该零件属于小批量生产,其结构并不复杂,外径为Φ410 mm,内径为Φ330 mm,厚度为10 mm。尺寸的精度均为常规要求,唯有两点难以保证:(1)以Φ330 mm 圆为基准(即基准A),密封圈正、反两个端面的圆跳动为0.03 mm;(2)密封圈正面直径Φ365 ~410 mm 范围内,沿圆周方向粗糙度达到0.8 μm以下。加工后采用三坐标测量仪进行检测,假定密封圈正面相对于基准A 的圆跳动为x1,反面相对于基准A 的圆跳动为x2,正面直径Φ365 ~410 mm 范围内的粗糙度为y,几组试样检测结果如表1 所示。检测数据显示密封圈达不到图纸规定的精度要求,造成密封效果不理想,影响压缩机的正常工作。本文通过对机床设备、夹具等方面进行分析研究,优化密封圈工件的加工工艺,提出了行之有效的解决方法。

表1 密封圈圆跳动、粗糙度检测记录表

1 金属密封圈的加工技术分析

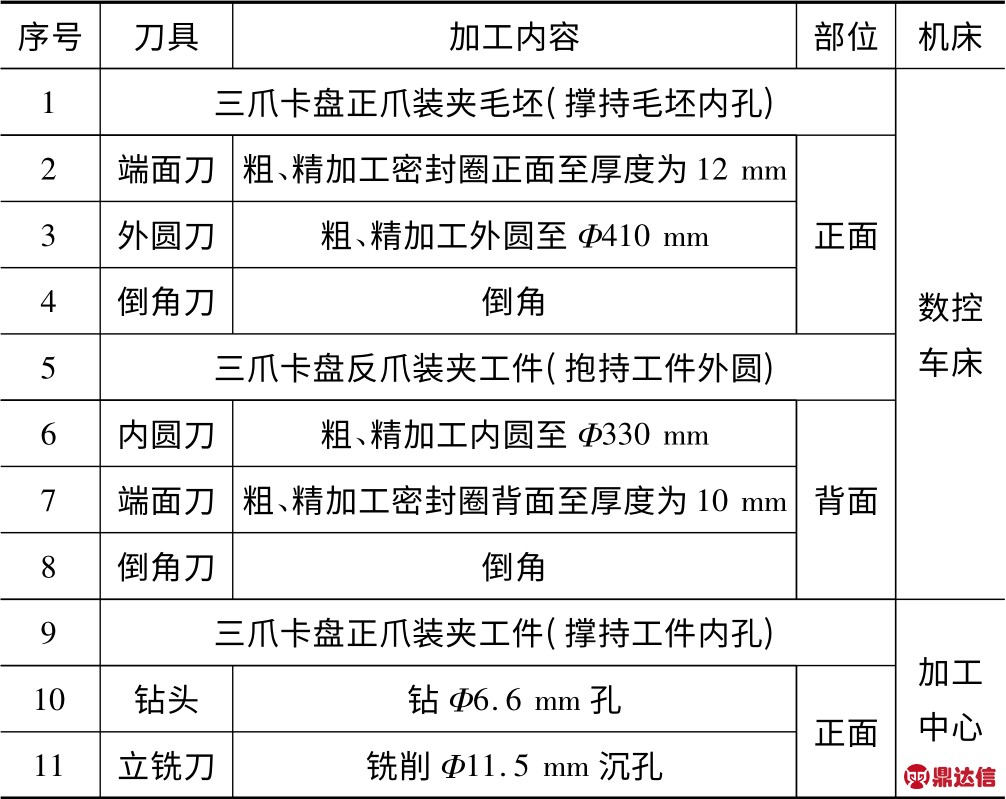

根据图纸要求,密封圈的材料采用45 号钢,该材料属于中碳调质结构钢,经适当的热处理以后可获得一定的韧性、塑性和耐磨性,具有较高的强度和较好的切削加工性能,调质处理后零件具有良好的综合机械性能,应用极为广泛。在原加工工艺中,根据板材的厚度规格,毛坯选用14 mm 厚的板材,采用等离子切割,加工成外径为Φ420 mm,内径为Φ320 mm 的圆环。根据图1 中金属密封圈的结构,加工分为车削和铣削两部分完成。首先利用数控车床完成密封圈的主体结构,包括正、背端面和内、外圆的加工;其次,利用立式加工中心的铣削功能,完成沉孔和通孔的加工。机床采用云南机床厂生产的CK6150 型数控车床和美国HAAS- VF1 型立式加工中心,原加工工序如表2所示。

表2 金属密封圈原加工工序

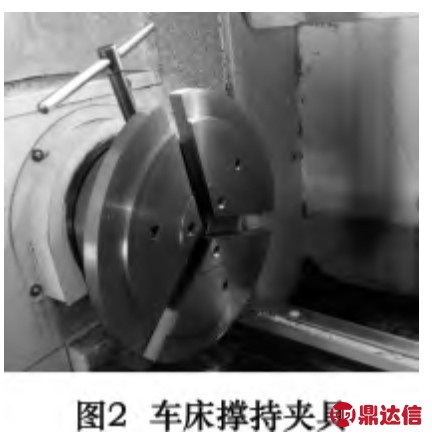

从原工序可以看出,夹具均采用了三爪卡盘,首先利用数控车床进行正面加工时,正爪撑持毛坯的内孔,实现了正面和外圆的加工;其次,在反面加工时,反爪抱持已加工完成的外圆,实现工件反面和内孔的加工;最后,三爪卡盘安装于加工中心工作台,正爪撑持工件内孔,完成后续通孔和沉孔的加工。

2 影响因素分析

根据图1 中金属密封圈的结构,通过对原加工工序及检测数据分析,可以排除加工设备和刀具的影响,而推断出夹具和密封圈的结构是产生问题的主因,导致加工精度达不到要求,具体影响因素如下:

(1)金属密封圈结构影响

因为密封圈直径为410 mm,厚度仅为10 mm,径向远大于轴向尺寸,该工件在车削过程中易受内应力的影响,发生翘曲变形,造成圆跳动误差。

(2)夹具自身误差的影响

通常使用的三爪自动定心卡盘使用久了,随着卡盘的磨损,三爪会出现喇叭口状,三爪也会慢慢偏离车床主轴中心,造成三爪定心误差增大,加工工件的形位公差随之增大,导致工件达不到精度要求。

(3)夹持方式影响

在采用三爪卡盘夹持方式车削密封圈的正面时,工件的背面则紧贴三爪的台阶,但三爪的台阶宽度仅为20 ~30 mm 左右,反面其他部位则为悬空状态,这样会使得车床主轴在旋转一周时,端面刀车削正面过程中三次接触牢靠,悬空部位则存在让刀现象,导致工件振动,伴随着很强的噪音,影响了表面质量。另外,三爪的夹持力集中在与三爪接触的工件局部位置,导致工件变形,微观上内、外径均不是一个圆,且直接造成了工件沿径向、间接轴向变形。

(4)钻孔力的影响

在加工中心上钻孔时,因工件反面是三爪台阶支撑,大部分孔位处于悬空状态,钻头垂直向下钻削工件,受钻头向下力的影响,致使工件变形。

3 新加工工艺设计

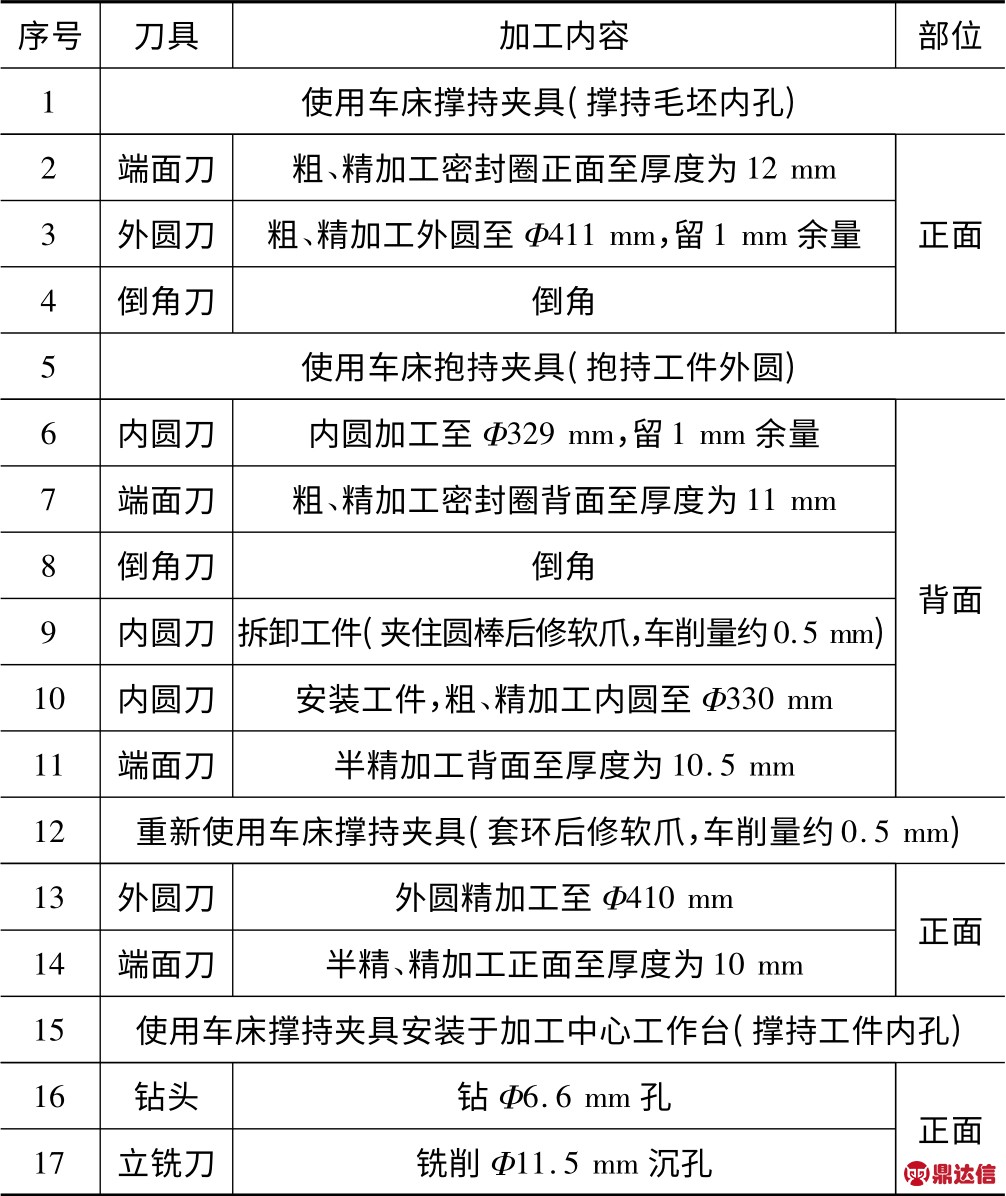

根据以上所述,受密封圈自身结构的影响,夹具是造成工件加工精度达不到图纸精度要求的关键因素。为了解决圆跳动超差问题,提高加工效率,设计了新的夹具且制定了新的加工工艺,加工工序如表3 所示。加工设备不变,工序1 ~14 为车床加工环节,工序15 ~17 为加工中心加工环节,与原加工工艺相比,主要是使用夹具的变化:

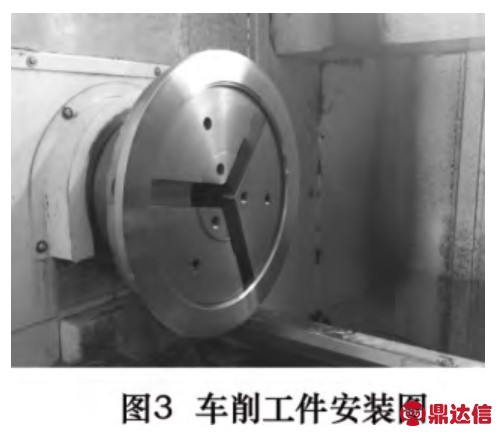

(1)工序1、12 和15 均采用了如图2 的夹具,该夹具由三个台阶的圆盘,直径分别为Φ408 mm、Φ330 mm、Φ60 mm,三等分铣削后分别安装于三爪卡盘上。在车床加工环节,工件安装后的情形如图3 所示,在加工中心加工环节,夹具安装如图4 所示。夹具的Φ330 mm 圆撑住工件,Φ408 mm 圆端面紧贴工件的反面,实现外圆和端面的车削,以及钻孔铣削功能。采用夹具的目的,加大了工件夹持轴向(端面)和径向(内、外圆)的接触面,解决了影响因素(3)和(4)对工件的影响。

表3 密封圈新加工工序

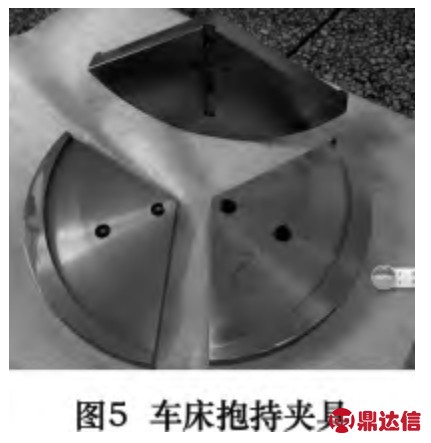

(2)工序5 中的夹具如图5 所示,该夹具由外径为Φ440 mm、型腔直径Φ410 mm 的圆盘,三等分铣削后分别安装于三爪卡盘上。安装后用于抱持已加工的工件外圆,加工工件的内圆,此夹具的目的同上。

(3)增加了工序9 和12 ,工序9 是在抱持夹具内夹圆棒时对型腔Φ410 mm 的圆进行车削,工序12 是在撑持夹具Φ60 mm 台阶套住圆环时,对Φ330 mm 外圆进行车削,目的是为了消除三爪卡盘内的拨盘内圆与中心轴的间隙,解决了夹具自身误差,即影响因素(2)对工件的影响。

(4)表3 新工序中,分多次车削工件端面和外圆,其目的是消除内应力对工件变形的影响,解决了影响因素⑴对工件的影响。

消除振动后,工件端面的粗糙度也随之明显提高,基本达到图纸0.8 μm 的要求,铣削加工后的密封圈如图6 所示。

4 结语

针对大型金属密封圈的加工误差分析,提出了影响精度的关键因素是密封圈自身结构所限,采用了不合理的夹具所致。通过设计新夹具且制定新的加工工艺,虽然加工工序有所增加,但加工出的密封圈精度得以明显提高,达到了图纸要求。完成了既定的生产目标,取得较大的经济效益。