摘要:在弹簧蓄能密封圈密封系统的二维轴对称有限元模型的基础上,模拟密封圈的装配过程和介质加压过程,分析密封系统的密封特性,提取表征密封特性的接触宽度、接触压力分布、峰值接触压力等物理量。通过分析PTFE材料的失效模型,建立弹簧蓄能PTFE密封圈静密封特性的准则,在此基础上分析表征密封特性的相关物理量在装配和介质加压过程中的变化趋势。再将模型反馈到设计中,分析压缩量对相关物理量的影响。得到结论:唇口峰值接触压力随着介质压力的施加呈增大趋势,并且都大于介质压力,这表明弹簧蓄能PTFE密封圈有很好的自密封特性;介质压力增大,接触宽度和线接触压随之增大。

关键词:弹簧蓄能密封圈;失效模型;密封特性准则;密封性能

弹簧蓄能密封圈由夹套和蓄能弹簧组成。夹套通常选用PTFE材料,因PTFE极低的摩擦因数且在很宽的温度范围内都能保证其力学性能的稳定性;蓄能弹簧的回弹能使密封圈在低压下也能保持良好的密封性能,同时当夹套材料微量磨损时,通过回弹仍能使其密封住流体介质。因此,弹簧蓄能密封圈被广泛应用于工业的各领域中。

然而,针对弹簧蓄能密封圈密封系统的研究相对缺乏,耿志翔等[1]分析了同款密封圈的摩擦因数随速度的变化关系;桑园等人[2-3]利用ANSYS软件,分析了弹簧蓄能密封圈的密封性能,得到了接触区的压力分布特性。

本文作者在弹簧蓄能密封圈密封系统二维轴对称仿真模型的基础上,提取表征密封特性的相关物理量,分析密封圈在装配、介质加压过程中的密封特性。建立夹套材料为PTFE的弹簧蓄能密封圈的失效准则,分析相关物理量对密封特性的影响。再将模型应用到密封系统的设计中,分析压缩量对相关物理量的影响规律。

1 密封系统的仿真算法设计

贾晓红和李坤[4]构造了具有三维螺旋弹簧相同力学特性的二维变截面轴对称结构的等效弹簧,研究了含弹簧蓄能密封圈密封系统的轴对称模型,并通过算例验证了模型的正确性。本文作者沿用此模型(如图1所示),进一步模拟密封圈的装配过程以及介质工况的施加过程,包含2个载荷步。

图1 密封系统简化的二维轴对称模型

Fig1 The 2-D axial symmetry model of sealing system

第1步,装配载荷步:施加位移载荷模拟密封的装配过程。密封圈的截面宽度为5.7 mm,沟槽的深度为4.8 mm,密封圈单侧的过盈量为0.45 mm,因此分别对轴和缸体施加x=0.45 mm和x=-0.45 mm的位移载荷,模拟装配过程。

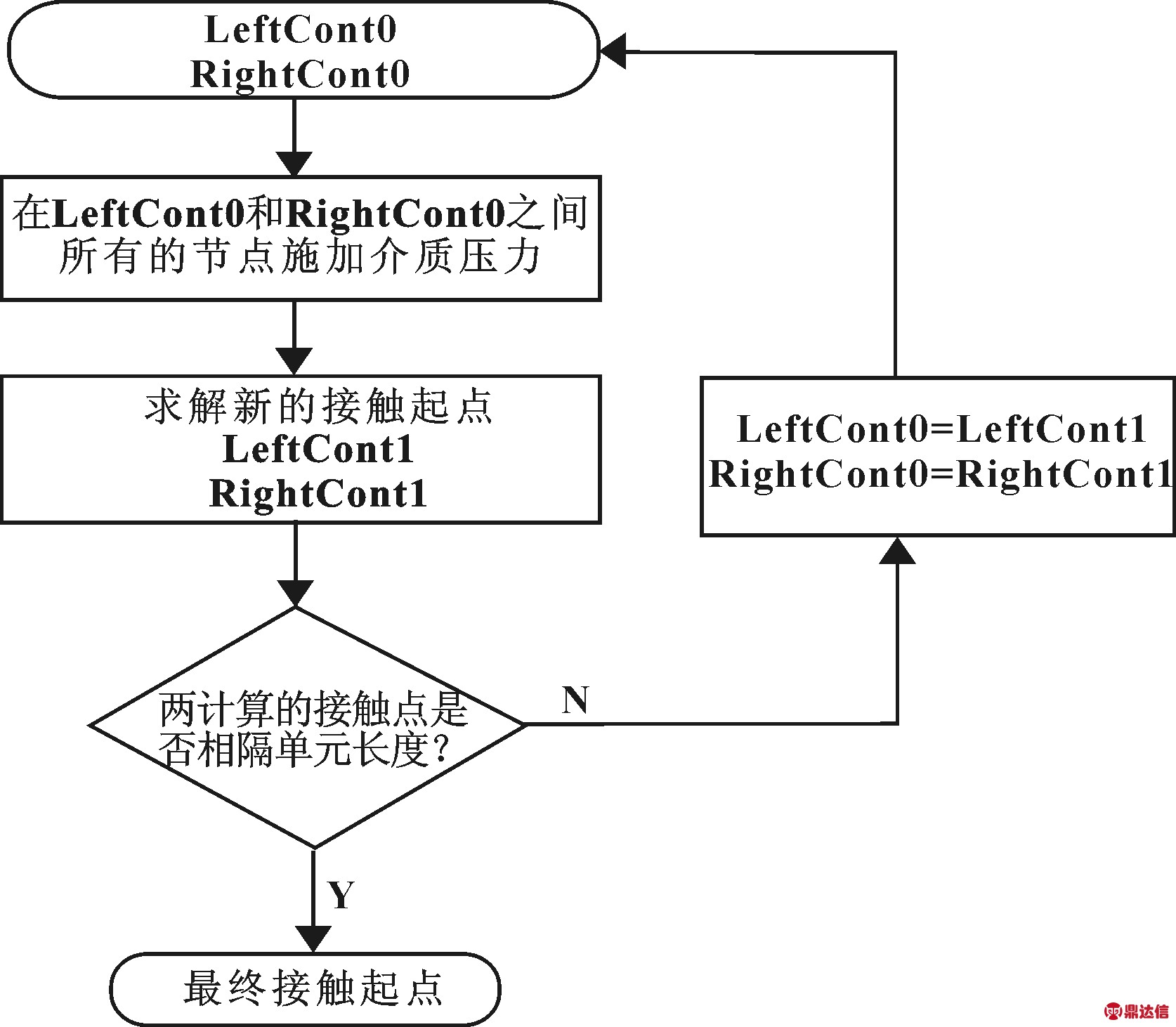

第2步,加压载荷步:施加介质压力模拟密封圈的介质工况。考虑到施加了介质压力之后密封圈产生新的变形,初始的接触位置会发生变化;通过循环加载找到精确的介质压力施加起点。此载荷步算法设计如图2:假设前一步计算结束,密封圈分在LeftCont0、RightCont0节点处与轴和沟槽接触;在两者之间的所有节点上施加节点压力,重新计算,求解新的接触节点LeftCont1、RightCont1。图2示出了具体的仿真流程。

图2 密封系统介质加压仿真流程图

Fig 2 Simulation flow chart of the second load step

2 装配和加压过程相关物理量的分析

定义接触区域线接触压力为

(1)

式中: ![]() 为线接触压力,MPa·mm;yul,yin分别表示最终接触点和初始接触点Y方向的坐标值;py为接触区的接触压力分布。

为线接触压力,MPa·mm;yul,yin分别表示最终接触点和初始接触点Y方向的坐标值;py为接触区的接触压力分布。

yul=Yul+Uul,yin=Yin+Uin

(2)

其中:Yul表示未发生接触时,该节点的Y坐标;Uul为该结点的结点位移。

于是,密封圈对轴的抱紧力满足:

式中:R为密封半径,mm

接触宽度为

w=yul-yin

(3)

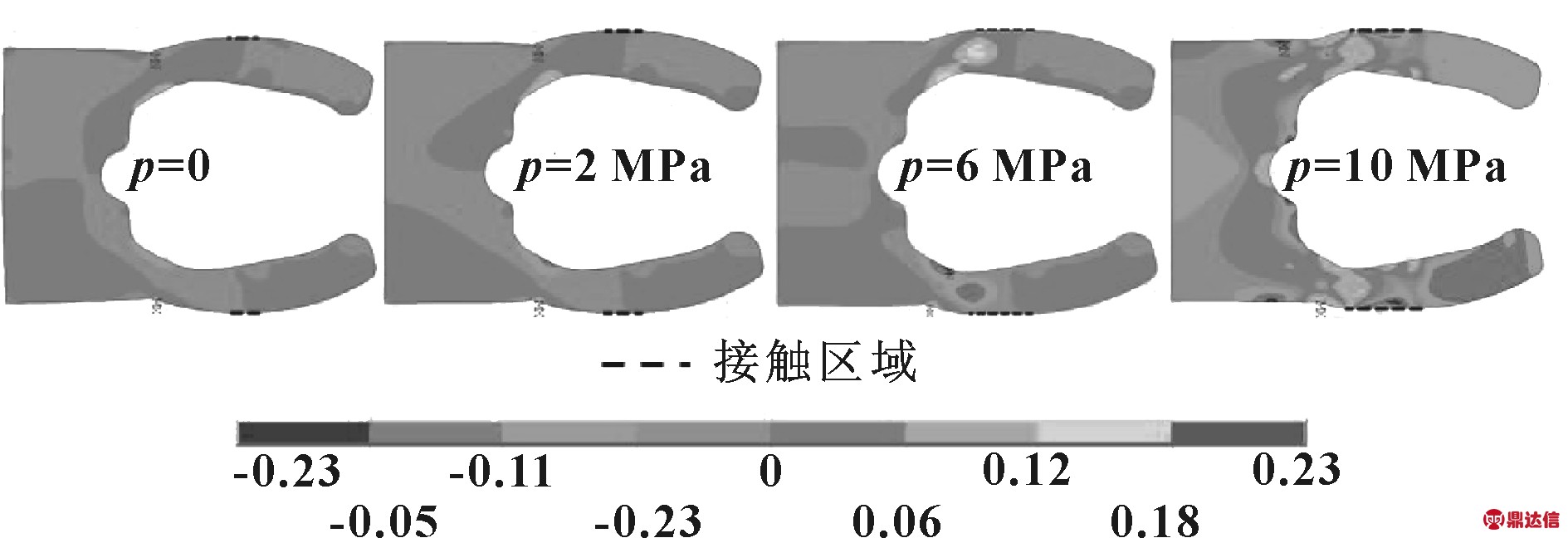

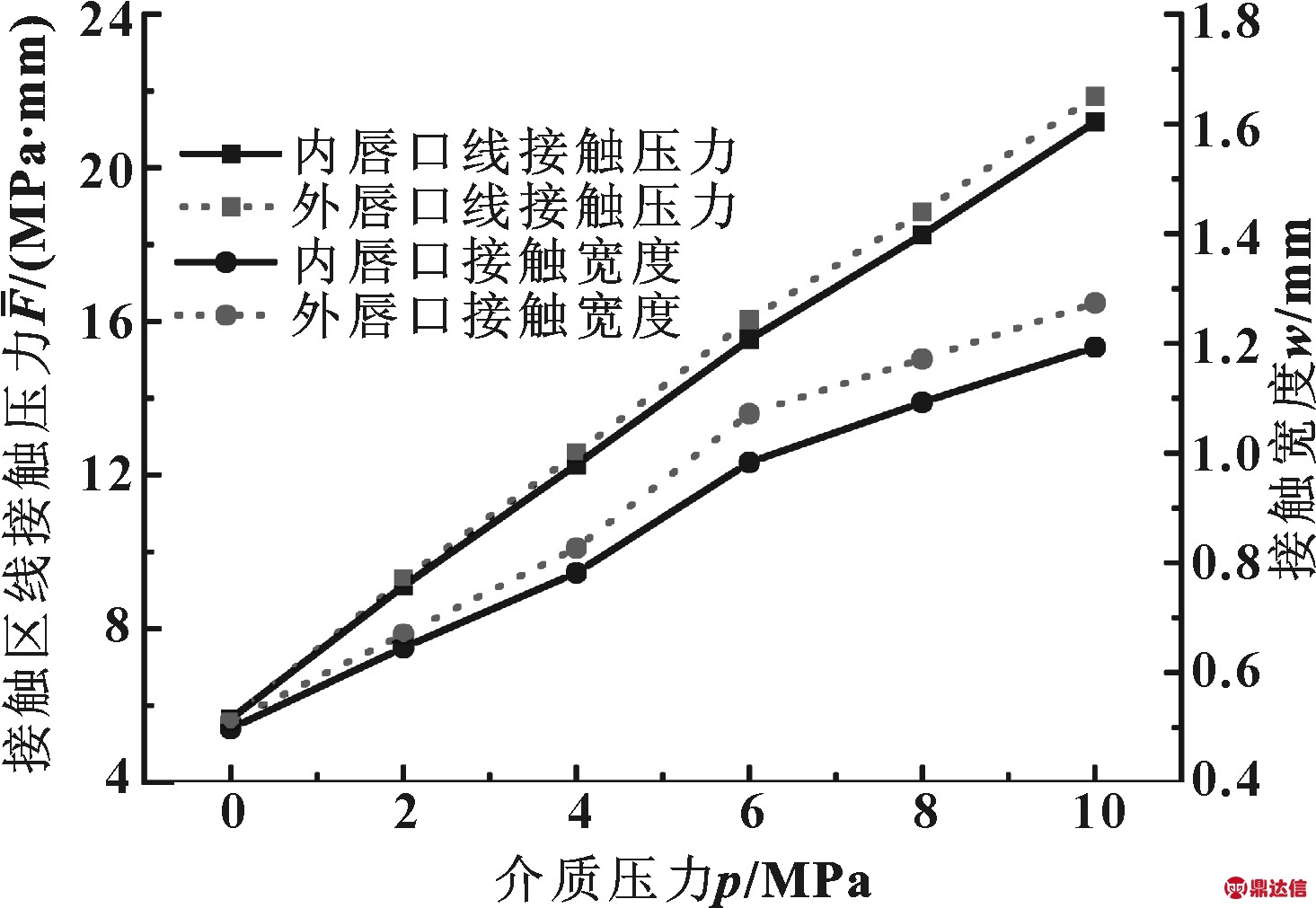

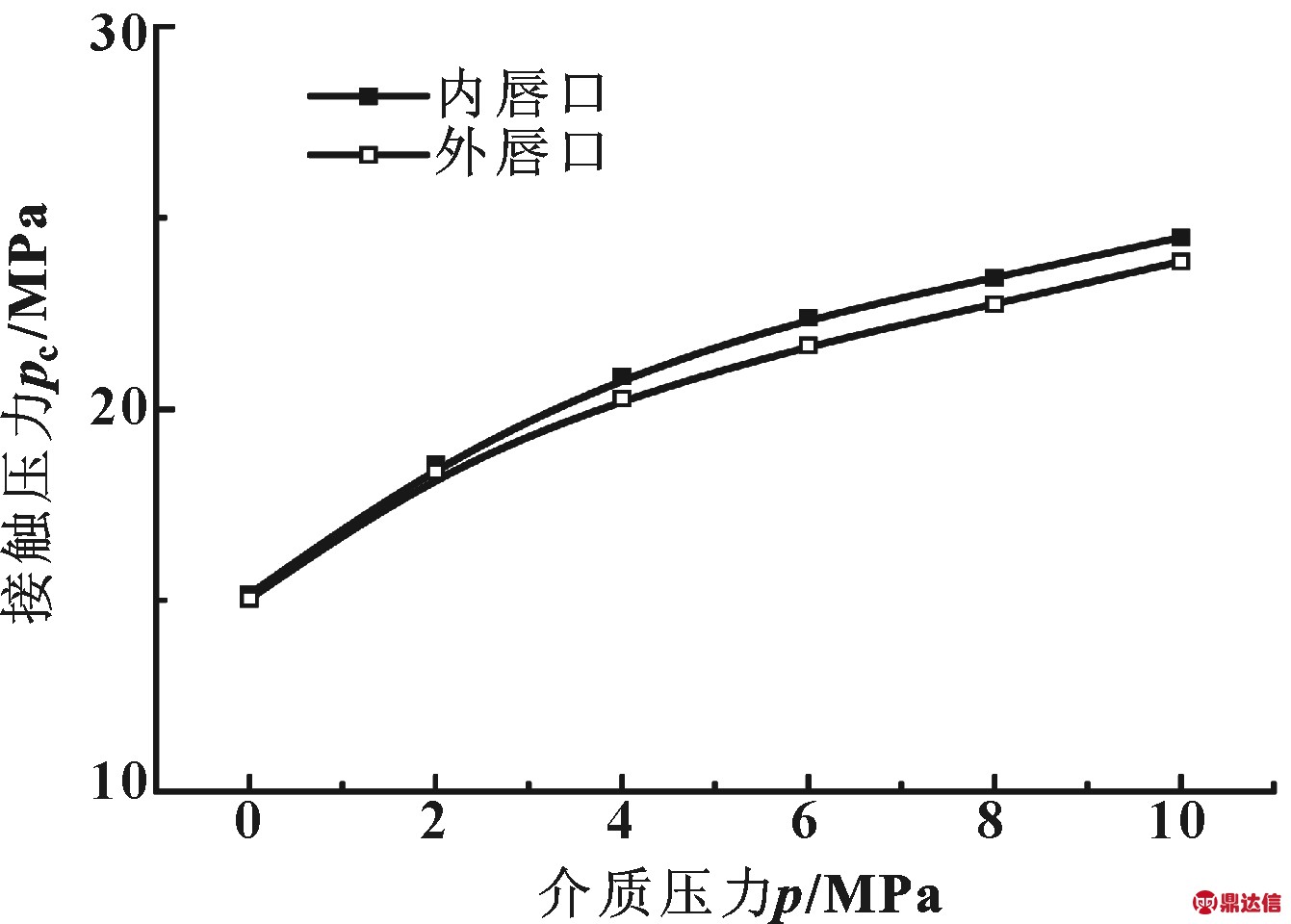

根据式(1)—(3),提取不同介质压力下的接触宽度和线接触压力,可得图3。图中介质压力p=0表示密封圈仅加载预紧载荷步。

图3 不同介质压力下接触宽度和线接触压力的变化

Fig 3 The change trend of contact width and line-contact pressure under different media pressure

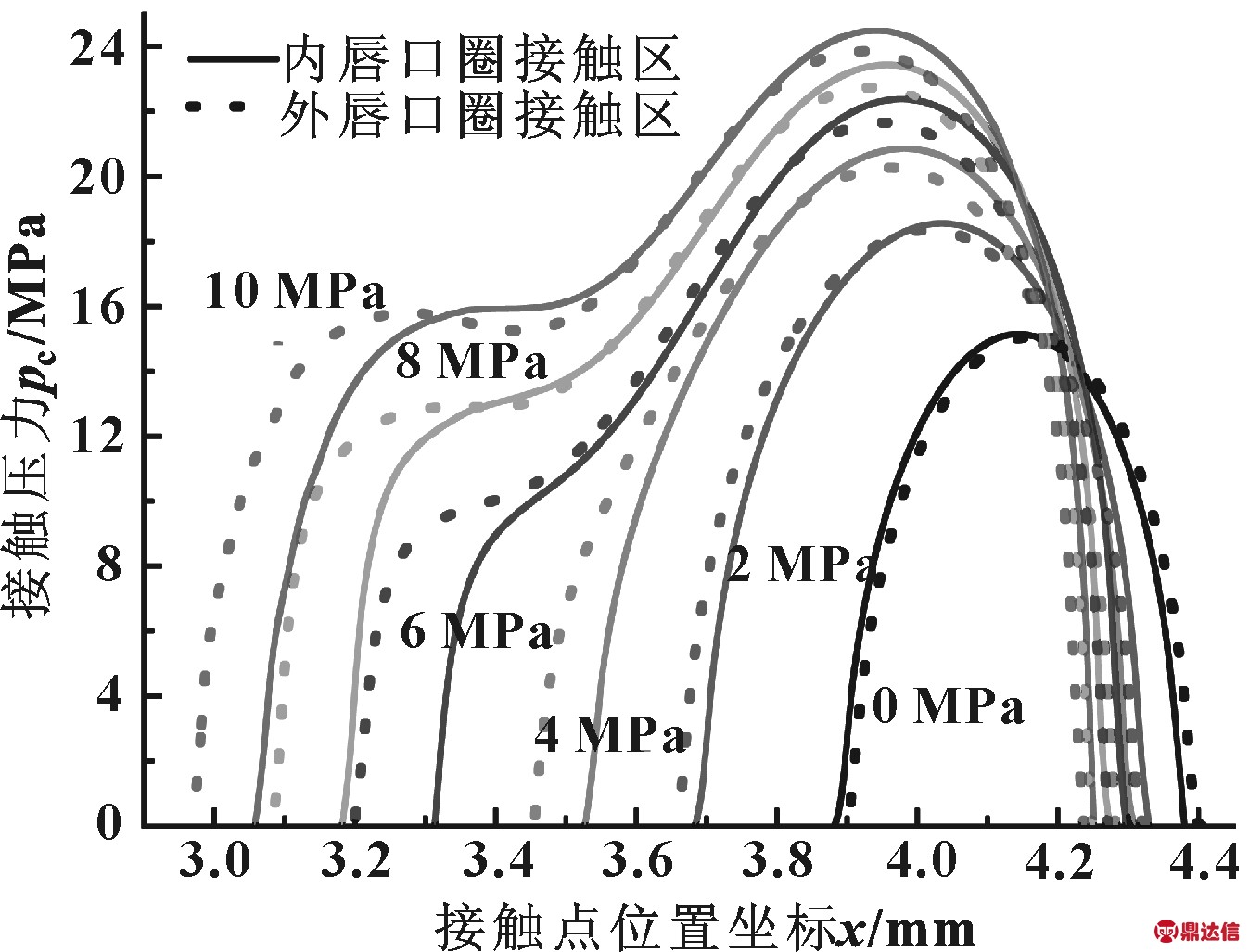

从图3中可知,随着介质压力的增大,密封圈内外唇口接触区的接触宽度和平均接触压力都呈增大趋势。提取接触区域内各结点的接触压力和结点位置坐标,分析更微观的特性得到图4。

图4 密封圈接触区接触压力分布随介质变化的关系

Fig 4 The change trend of contact pressure distribution under different media pressure

在对称位移载荷的作用下,介质压力p=0时内外唇口的压力分布几近一致。但是,随着介质压力的增大,两者的差异性越大。这种差异主要体现在:外唇口的最大接触压力比内唇口略小,但外唇口的接触宽度要大于内唇口。

因为密封圈截面是关于中径面对称分布,内外唇口的形状完全相同,其结构的对称性使得接触区的接触压力分布相同。但是由于外唇口密封直径为109.6 mm,大于内唇口密封直径(100 mm),其周向应力比内唇口略小,故得到的最大接触压力会比内唇口略小。

随着介质的加载,两侧唇口的接触宽度都有增大趋势,而外唇口的接触宽度大于内唇口是因为作用在外唇口上的结点力大于内唇口的结点力。轴对称模型加载结点载荷,是将整周的载荷加载到结点上,外唇口的直径大于内唇口,使得外唇口受到了更多的压缩变形,接触宽度较内唇口大。

由此也可以看出,随着介质压力的加载,装配过程对接触区域的力学影响会逐渐降低,接触宽度和线接触压力等的变化主要受介质压力的影响。

3 某压缩率下的密封特性分析

3.1 PTFE材料的静密封失效准则

PTFE与轴或缸体的金属发生接触,在接触界面间会形成黏接,这不仅决定了摩擦因数而且还决定了PTFE材料的磨损特性[5]。

黏接发生的原因一部分归结为化学反应:热温效应会使PTFE中的-C-C-键或者是-C-F-发生断裂,活性的原子团和金属表面发生化学反应[6],所谓化学黏接;另外一种黏接是物理形式,是由于PTFE分子团和光滑金属表面的范德华力(即使表面抛光很好的钢材和PFTE进行摩擦,PTFE也能发生很大的磨损[7])。黏接使得接触界面的抗剪切能力变强。

再则PTFE的多孔结构[7]导致了PTFE密封圈内部会产生微观裂纹。因此当剪切应力同时作用在裂纹和接触界面上时,往往会引起PTFE密封圈内部裂纹的扩展造成材料呈片状脱落[6]黏接在轴或缸体上。

所以PTFE材料的密封圈被剪切破坏是其失效的最主要形式。

3.2 弹簧蓄能密封圈的密封特性分析

综合考虑PTFE材料的失效模型,本文作者基于2个准则来研究密封圈的密封特性:准则一,泄漏通道中密封面,其峰值接触压力要大于介质压力保证不发生泄漏[8-9];准则二,按照上述分析,密封圈所受最大剪切应力要小于材料的剪切强度保证材料不失效。

3.2.1 最大接触压力

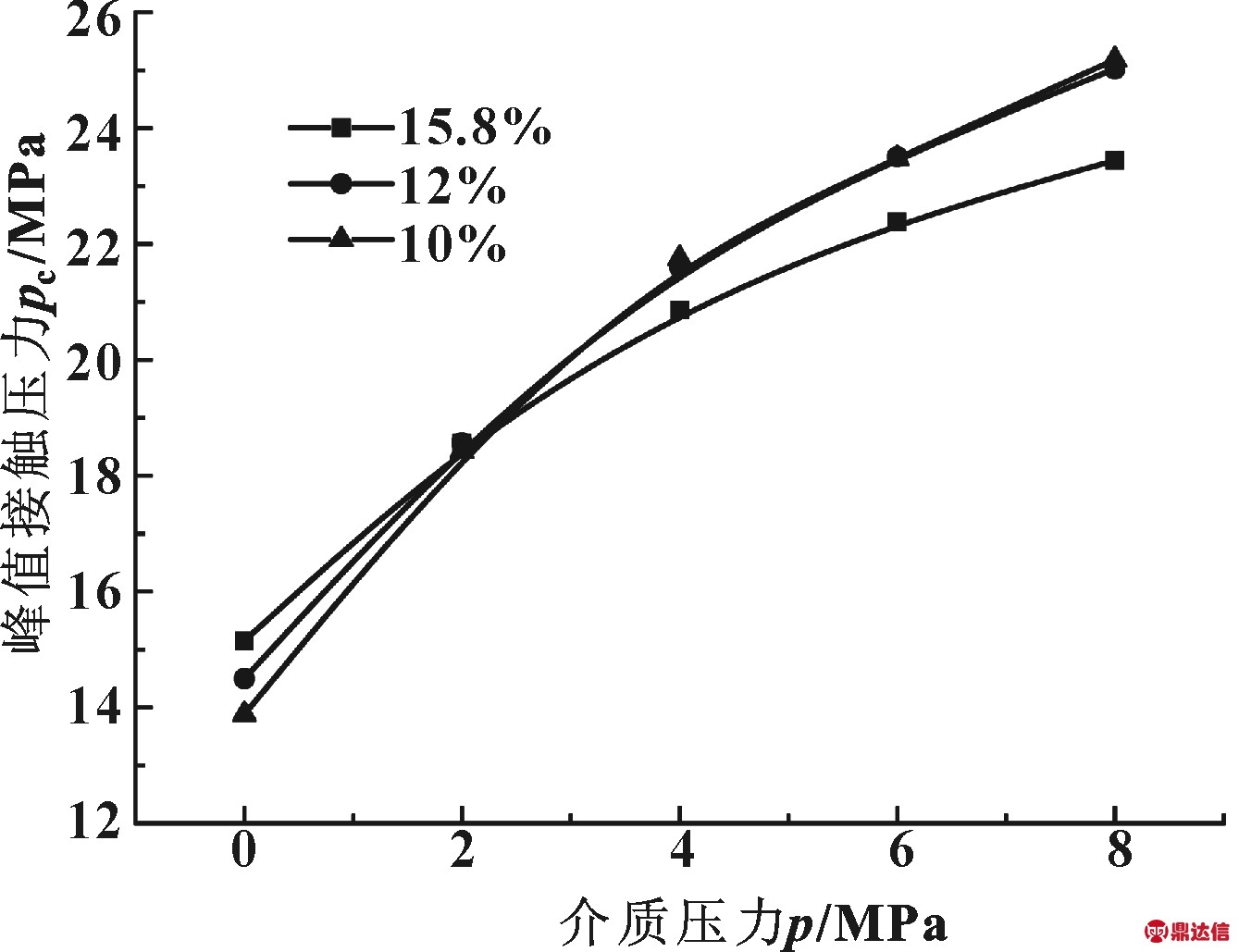

峰值接触压力随着介质压力的变化规律,如图5所示,可知:随着介质压力的施加,密封圈的内外唇口的峰值介质压力始终大于介质压力,有效地防止泄漏,也说明采用材料泊松比接近0.5的PTFE密封圈具有很好的自密封特性。

图5 峰值接触压力随着介质压力变化

Fig 5 The change trend of maximum contact pressure under different media pressure

3.2.2 剪应力

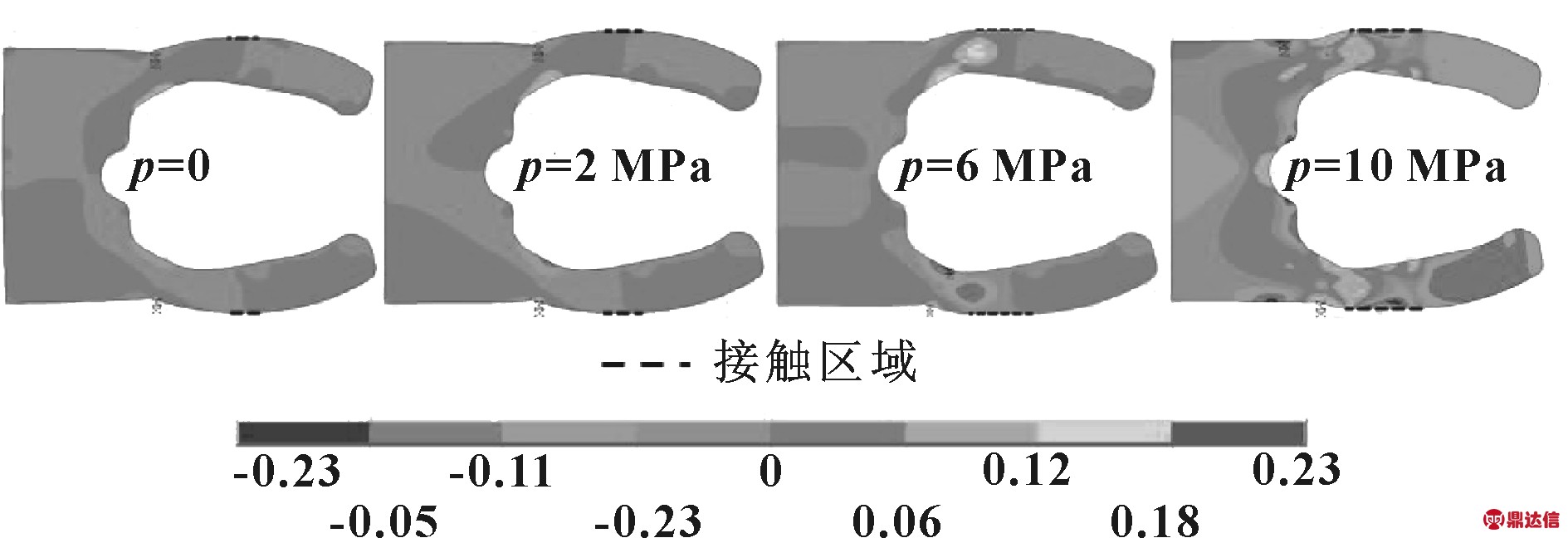

图6比较了在同一标尺下,装配完毕(p=0),介质加压(p=2、6、10 MPa)下等效应力的变化情况,此时的压缩量为0.9 mm。τxy为密封圈轴对称面上的剪切应力分布。可知,随着介质压力的施加,密封圈的剪切应力成增大趋势,最大剪应力出现在接触区的末端(接触区靠近密封圈底部的部分)。

图6 不同介质压力下剪应力τxx变化规律(MPa)

Fig 6 Shearing stress under different pressure(MPa)

4 压缩率对密封特性的影响

密封圈产品都已系列化,在选用密封圈时,合理设计密封圈的压缩量是保证密封不失效的主要因素。增加密封圈的压缩量能提高接触应力,但是同样也使得密封圈材料中的应力加大,随着时间的推移,很容易发生应力松弛的现象和剪切破坏。因此,需要设计压缩量来调节最大接触压力、剪应力分布,使其能达到最优匹配关系,满足产品的服役要求。

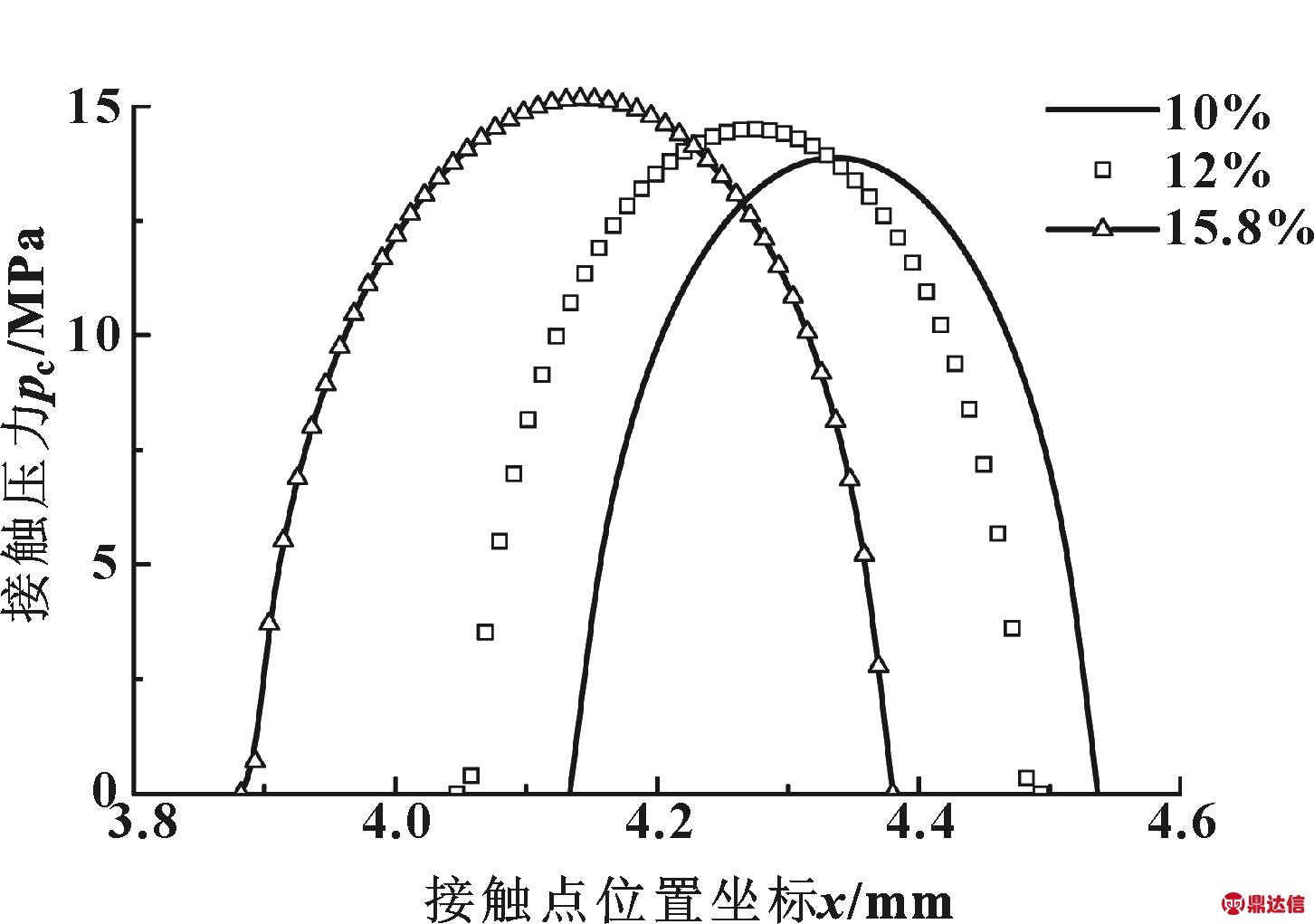

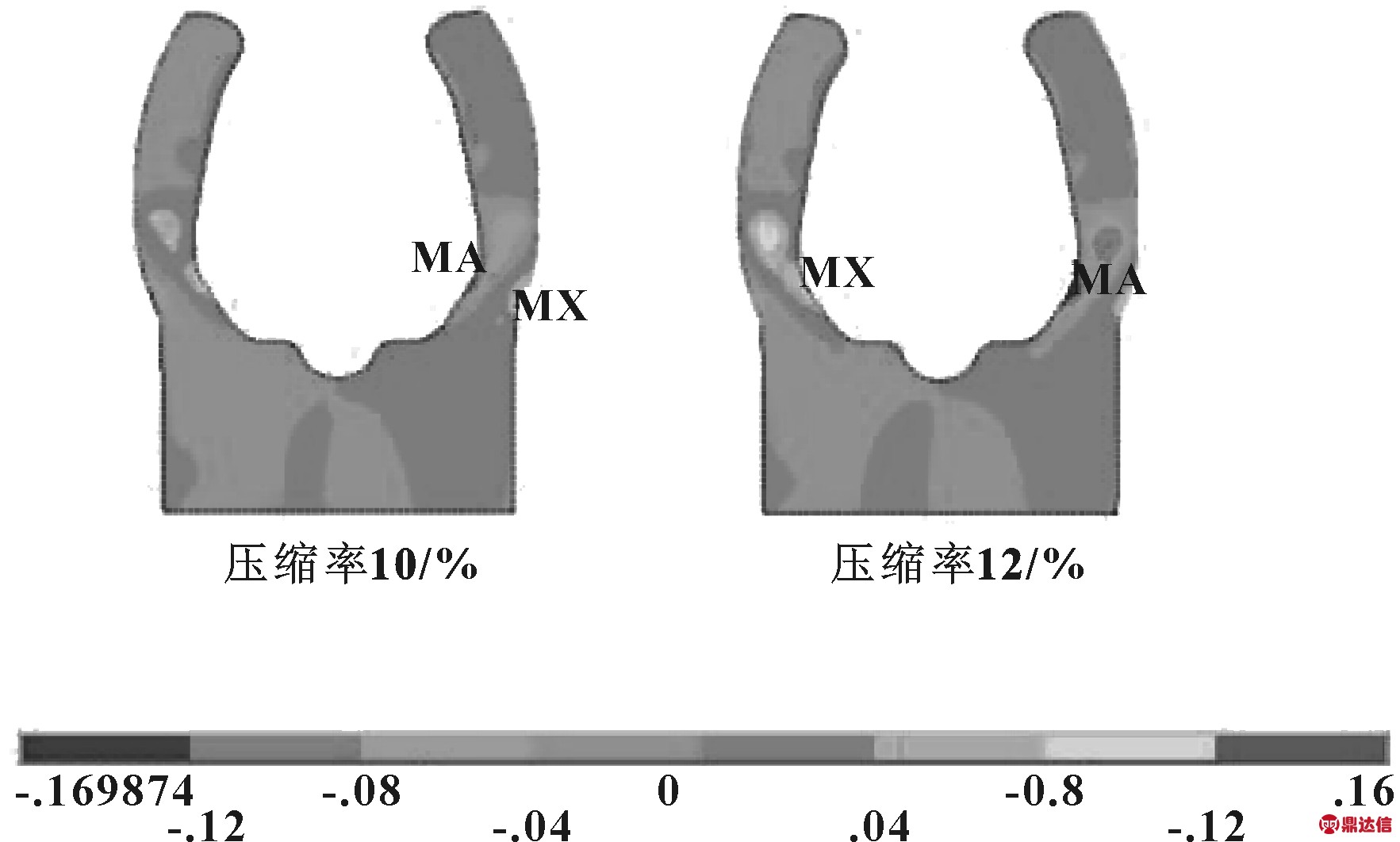

按照图4的方式,在装配载荷步完毕(p=0),分别研究压缩率为15.8%(压缩量为0.9 mm),12%(压缩量为0.684 mm)和10%(压缩量为0.57 mm)时,内唇口接触压力的分布、线接触压力和接触宽度的变化规律以及峰值接触压力的变化规律。

图7示出了内唇口接触压力的分布。可知,随着压缩量的增大,内唇口的接触宽度和峰值接触压力都随之变大。压缩量从0.57 mm变化到0.9 mm的过程中,内唇口的接触区逐渐向密封圈的底部移动。

图7 不同压缩率下内唇口接触压力分布(p=0)

Fig 7 Contact pressure distribution of inner lip under different compression rates (p=0)

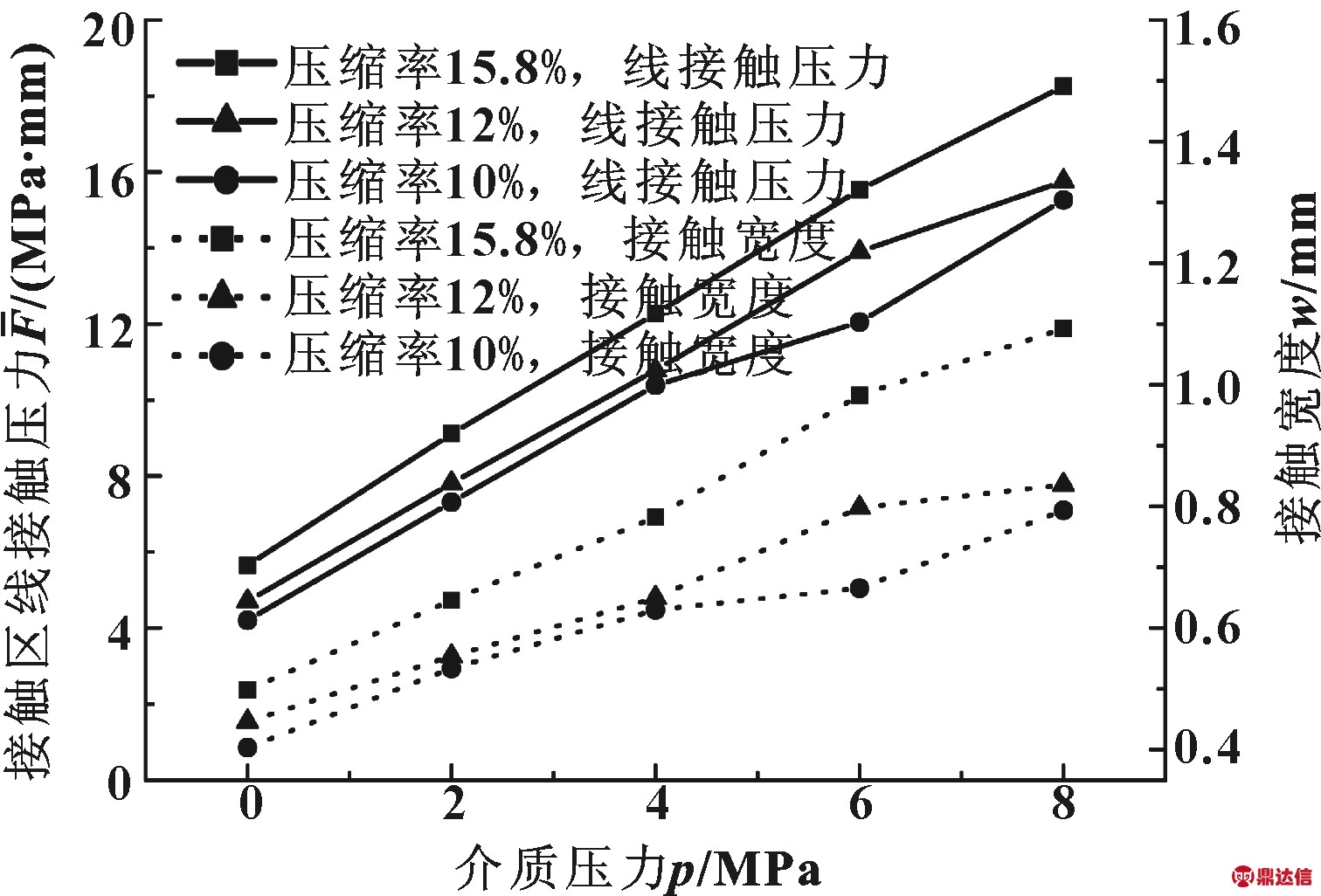

图8和图9示出了线接触压力和接触宽度以及峰值接触压力的变化规律,显示了其更宏观的特性。接触区的线接触压力、接触宽度以及峰值接触压力,都随着介质压力的增大而成增大趋势。同一个介质压力下,线接触压力和接触宽度随着压缩量的增大而增大。

图8 不同压缩率下接触宽度和线接触压力的变化

Fig 8 Contact width and line-contact pressure under different compression rates

图9 不同压缩率下峰值接触压力的变化

Fig 9 The maximum contact pressure under different compression rates

密封圈的自密封特性保证密封圈在很广的压缩率范围内都具备良好的密封特性。由图9可知,当介质压力超过2 MPa后,压缩率10%和12%情况下的峰值接触压力接近一致,且大于15.8%下的峰值压力,其原因在于接触宽度的影响。然而提取6 MPa不同压缩率下的剪应力(如图10所示),可知,前者的剪应力较后者小很多。

图10 介质压力6 MPa下不同压缩率的剪应力分布

Fig 10 Shear stress distribution of different compression rate under the pressure of 6 MPa

因此,应用该模型在密封系统的设计中,能有效合理地设计密封圈的压缩量,设计沟槽尺寸。

5 结论

(1)随着介质压力的增大,含有弹簧蓄能密封圈的内外唇口的接触压力分布差异性增大,两侧唇口的接触宽度都有增大趋势,而外唇口的接触宽度大于内唇口。

(2)相同压缩量之下,两唇口峰值接触压力随着介质压力的施加呈增大趋势,并且都大于介质压力。这表明弹簧蓄能PTFE密封圈有很好的自密封特性。介质压力增大,接触宽度和线接触压随之增大。同时,密封圈截面内的剪应力变大,并且最大值出现在接触区的末端。(3)含有弹簧蓄能密封圈的密封系统二维轴对称简化模型可分析密封系统的密封特性,为合理设计密封系统、选用密封圈提供了参考数据和分析模型。