摘 要 针对国内密封件泄露比较严重,密封件仍需大量进口的现状,以液压支架立柱上的蕾形密封圈为例,利用仿真分析软件ANSYS建立其有限元模型并进行数值模拟,分析了蕾形密封圈在不同工况下的应力分布情况,得出了应力分布对密封圈密封性能的影响因素。结果表明:在高介质压力作用下,活塞杆处于外行程时,蕾形密封圈出现裂纹的可能性更大,更容易失效。

关键词 蕾形密封圈;数值模拟;密封性能;接触压力;液压缸

液压支架立柱、千斤顶的性能直接决定液压支架的可靠性、安全性和工作面的生产效率。随着立柱、千斤顶缸径不断增大,传统的密封结构难以保证高端支架的可靠性要求,密封圈的可靠性和使用寿命是支架无故障工作的重要依据[1]. 设计出高性能的密封件,成为设计液压支架过程中提高其可靠性的关键问题。目前,液压支架关键的密封机构仍需要大量进口。国外提供的密封件的密封性能要明显优于国内厂家的密封件,国内密封件泄漏问题往往比较严重。针对以上提出的研究现状,本文以液压支架立柱上使用的蕾形密封圈为例,利用有限元仿真分析软件ANSYS建立其模型,分析蕾形密封圈在不同工作压力下的应力分布情况,为进一步研究蕾形圈的密封性能提供理论参考。

1 几何模型

1.1 蕾形密封圈的工作原理

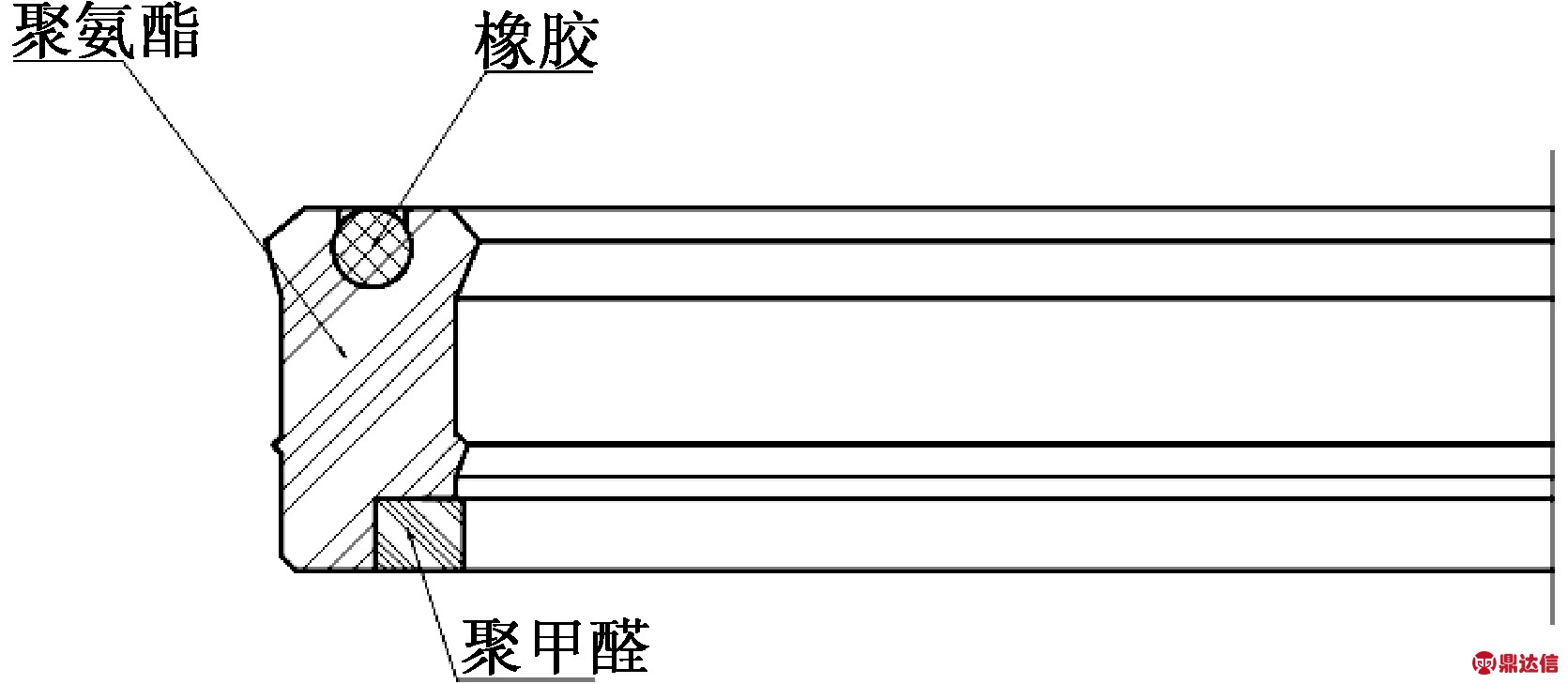

蕾形密封圈是基于改进的Y形密封圈而设计的,以改善活塞杆的密封性能,其结构见图1. 蕾形密封圈在Y形圈唇口的基础上添加了O形圈,利用O形橡胶圈的挤压变形给唇边提供压力,保证密封效果。聚氨酯耐磨的特性和橡胶弹性大的特性相结合,使得蕾形密封圈在保证密封效果的前提下,提高了耐磨性,进一步提高了其使用寿命[2]. 当内部压力升高时,在自封作用下接触压力增大,唇口与密封面密合,提高密封性能。实际情况下,一个蕾形密封圈能有效地密封32 MPa的高压。密封唇磨损,由于介质和O型圈压力,唇缘具有自动补偿能力。密封环的启动摩擦力和停车时间与机器的间歇运动无关,这一点是非常有利的。

图1 蕾形密封圈的剖面图

1.2 ANSYS有限元建模及网格划分

在建立蕾形密封圈有限元模型时,有如下假设:

1) 蕾形密封圈的材料聚氨酯具有确定的弹性模量。

2) 由于液压缸导向套和活塞杆的弹性模量较密封圈材料大得多,因此将导向套和活塞杆视为刚体。

3) 蕾形密封圈受力是完全对称的。

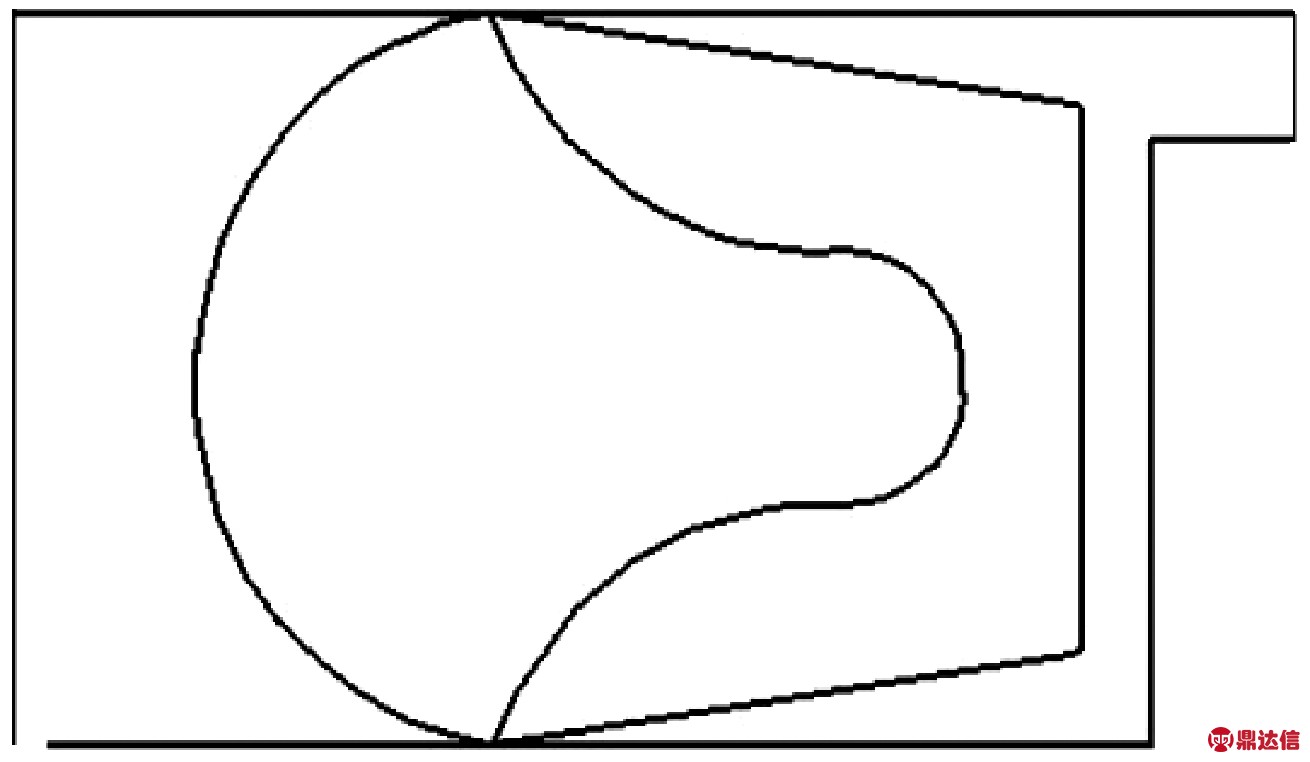

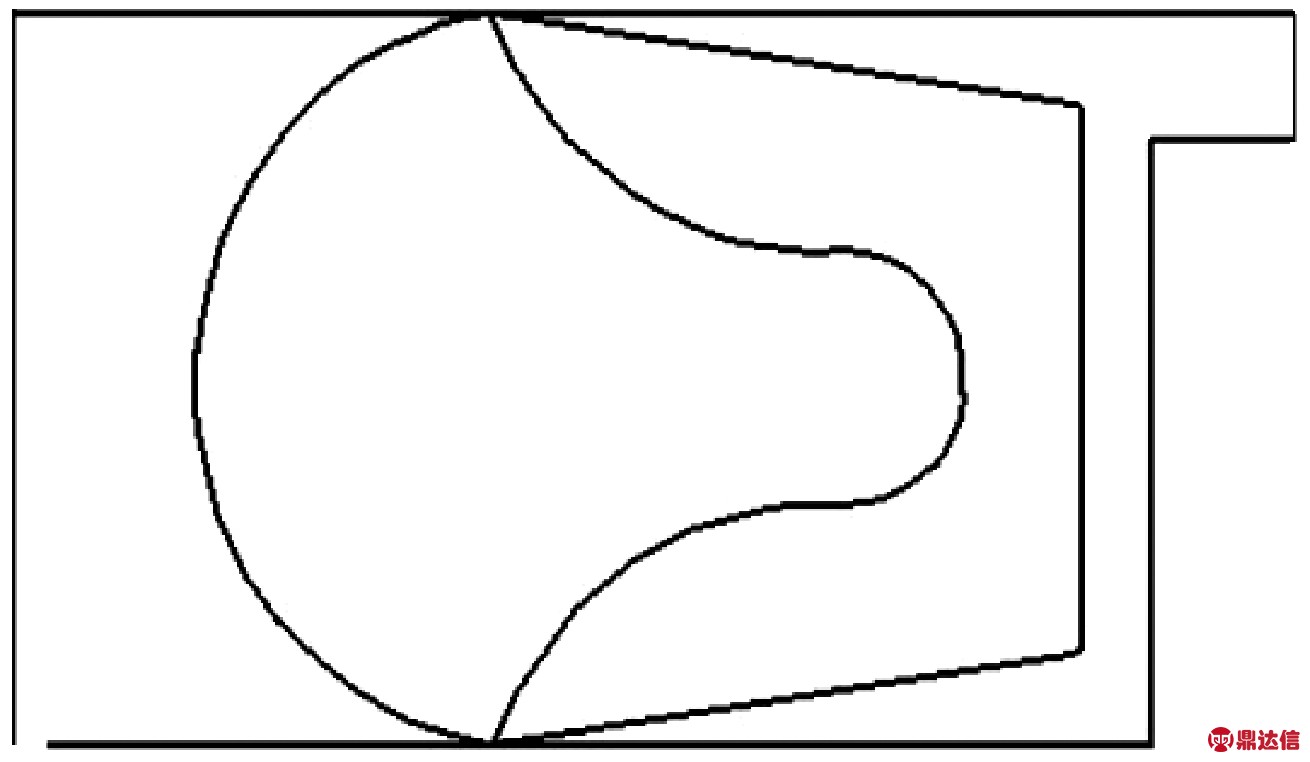

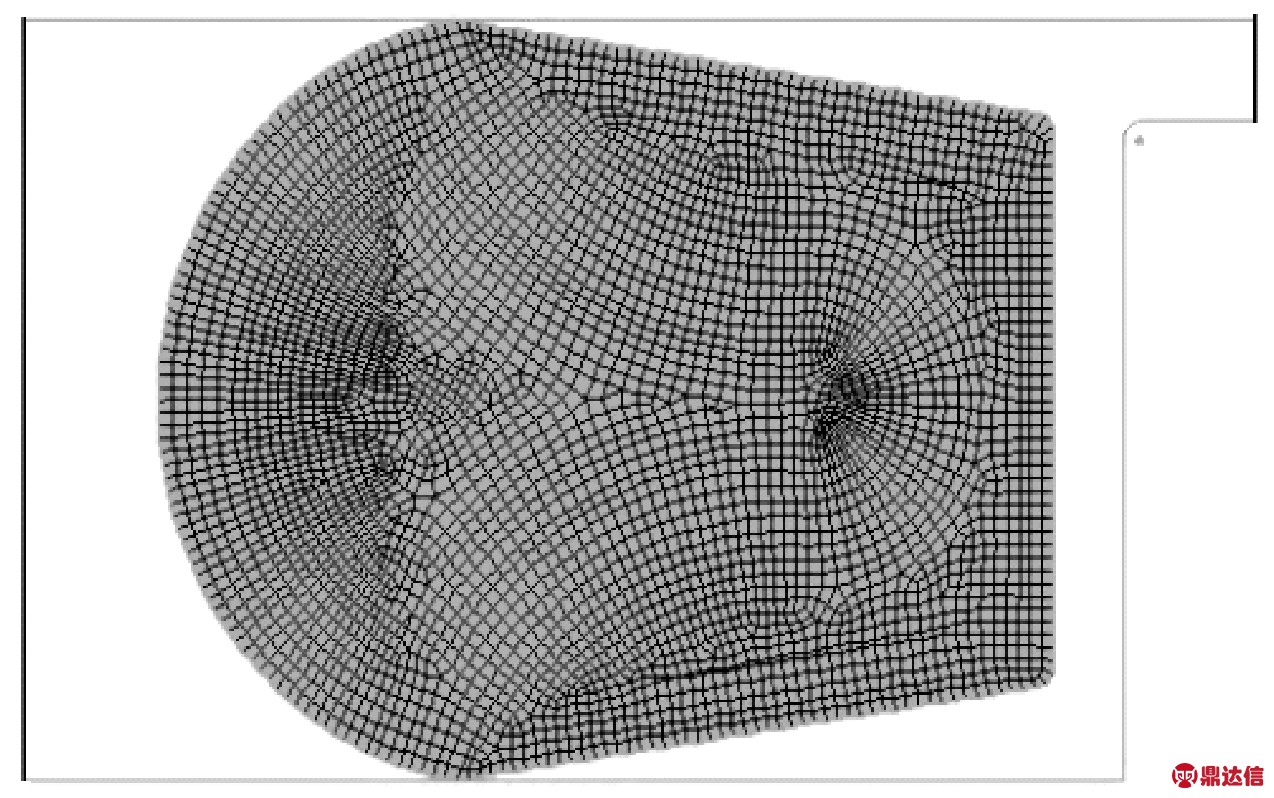

蕾形密封圈三维几何模型见图2. 在忽略液压缸导向套和活塞杆存在配合偏心的影响下,蕾形密封圈的结构、载荷和约束都是关于活塞杆轴对称的,因此可以把三维问题变成二维问题,即将其简化为X、Y坐标系内的平面问题,其结构模型见图3. 将平面单元Solid182定义为蕾形密封圈模型中的单元类型,蕾形密封圈材料弹性模量E=10.3 MPa,泊松比μ=0.399,摩擦系数为0.3. 密封圈横截面不规则,因此,分类类型被定义为四边形自由网格,总共有5 236个单元格,见图4.

图2 蕾形密封圈三维模型图

图3 二维模型图

图4 二维模型网格划分图

2 仿真分析

2.1 边界条件和施加荷载的确定

确定密封圈模型的边界条件、荷载为:限制导向套和槽的位移,即自由度为0;对活塞杆施加轴向限制;工作室压力被施加到密封环的左侧,模拟液压油的压力作用;径向约束施加在活塞杆上,模拟密封圈的安装过程;分别作用在活塞杆上轴向正位移和负位移的约束。

为了保证密封圈具有良好的密封性能,应遵守以下准则:最大接触压力,即作用在接触表面上的最大接触压力必须高于介质的工作压力;间隙损伤准则,即密封圈在正常工作时不能挤入密封间隙,防止间隙损伤[3].

判断密封圈能否破坏,主要参考ANSYS软件中所提供的Von Mises应力,其能综合反映密封圈内部应力分布情况[4]. Von Mises应力越大,表征在此区域内蕾形密封圈越容易出现裂纹。同时,密封材料最容易出现应力松弛、蠕变等失效情况,导致密封性能急剧降低。

2.2 仿真结果分析

对蕾形密封圈有限元模型分别加载5 MPa、10 MPa、15 MPa、20 MPa、25 MPa、30 MPa、35 MPa、40 MPa、45 MPa、50 MPa的压力,得到10组应力云图和数据,从而得出蕾形圈在不同介质压力下的密封性能。

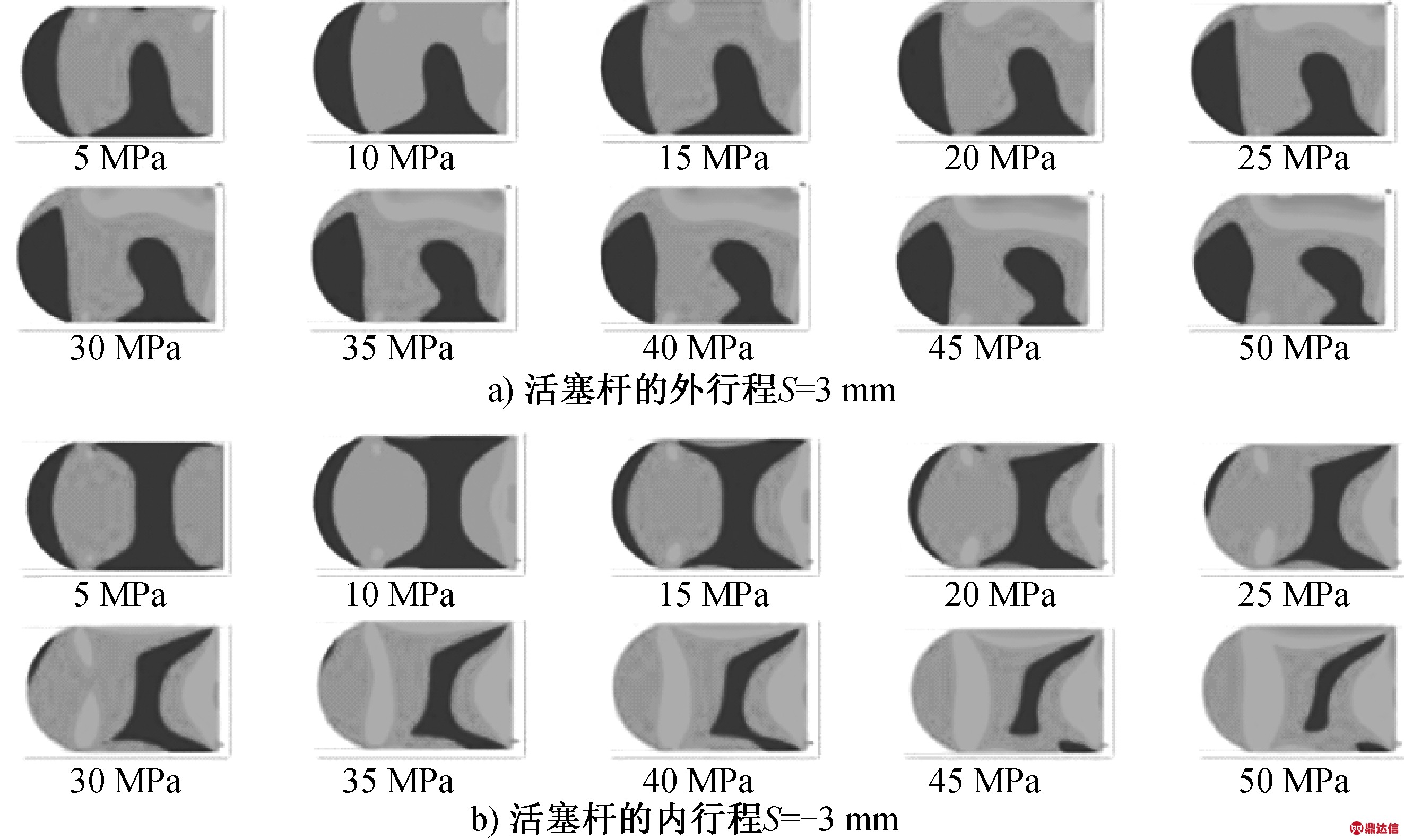

在活塞杆的外部行程和内部行程的不同压力下的Von Mises应力分布见图5. 如图5所示,不同的Von Mises应力图的色标被统一用于观察和分析,其中S代表活塞杆的位移。

从图5a)可以看出,当活塞杆向外伸出时,Von Mises应力明显高于密封圈的内侧,这是由于其与密封圈的外侧相对滑动造成的,压力逐渐增大时,相应的应力集中区面积明显增大,这是活塞杆运动和介质压力增加共同作用的结果[5].

从图5b)可以看到,当活塞杆向内收回时,同样因为相对滑动,使蕾形圈外侧Von Mises应力高于内侧,在沟槽底部与蕾形圈内侧接触面附近,产生最大Von Mises应力。

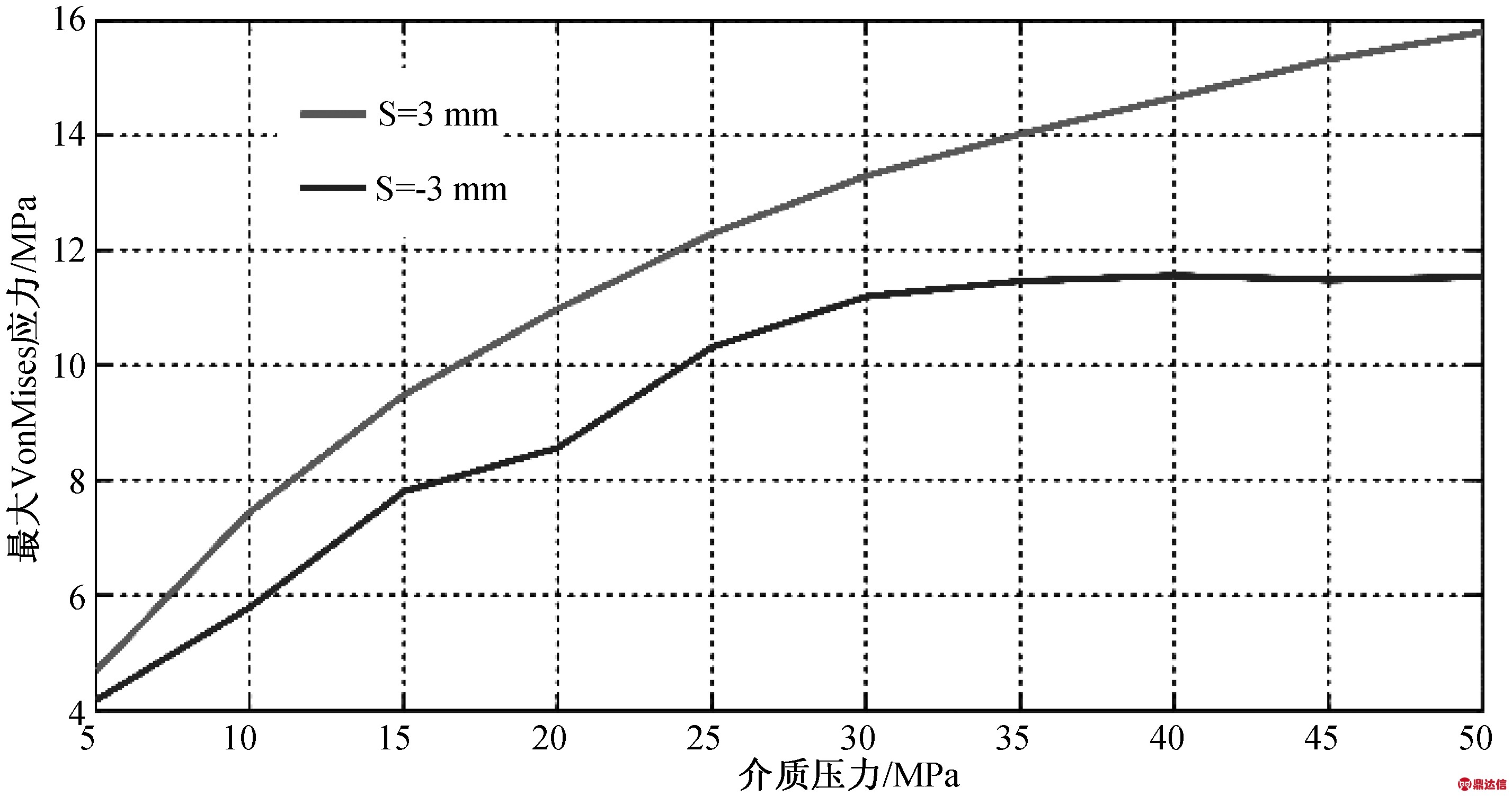

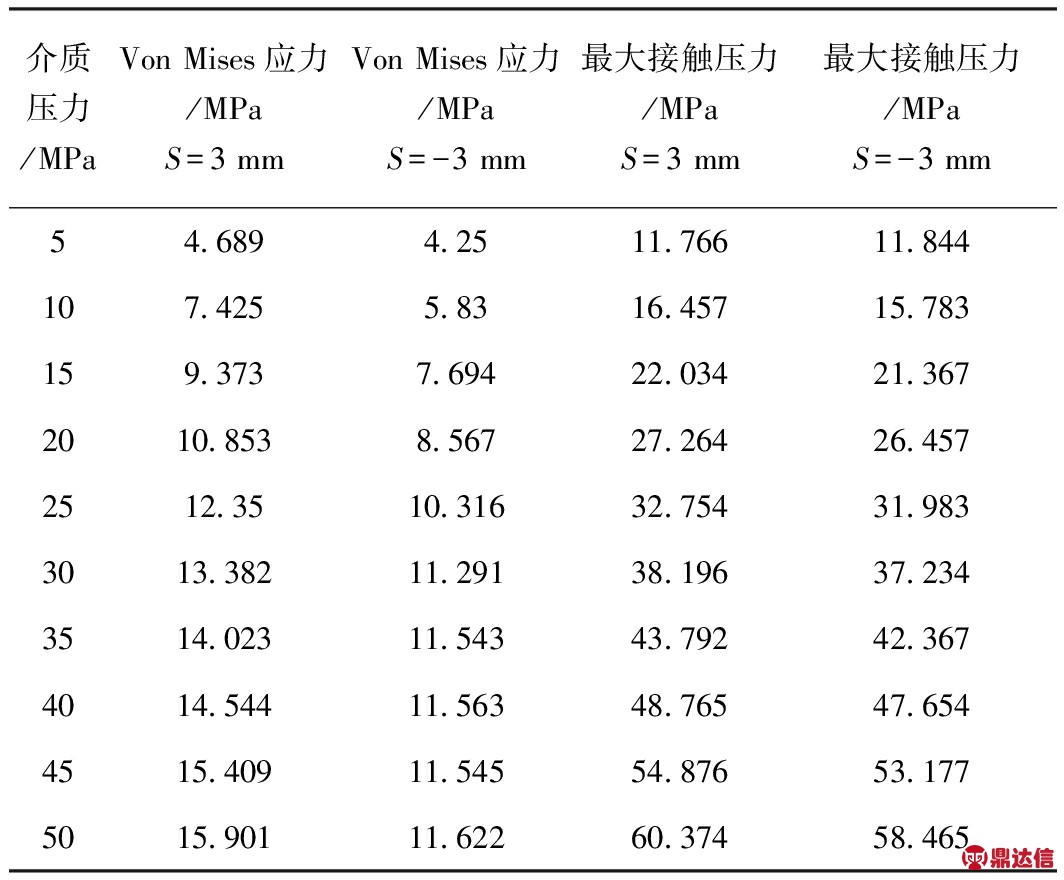

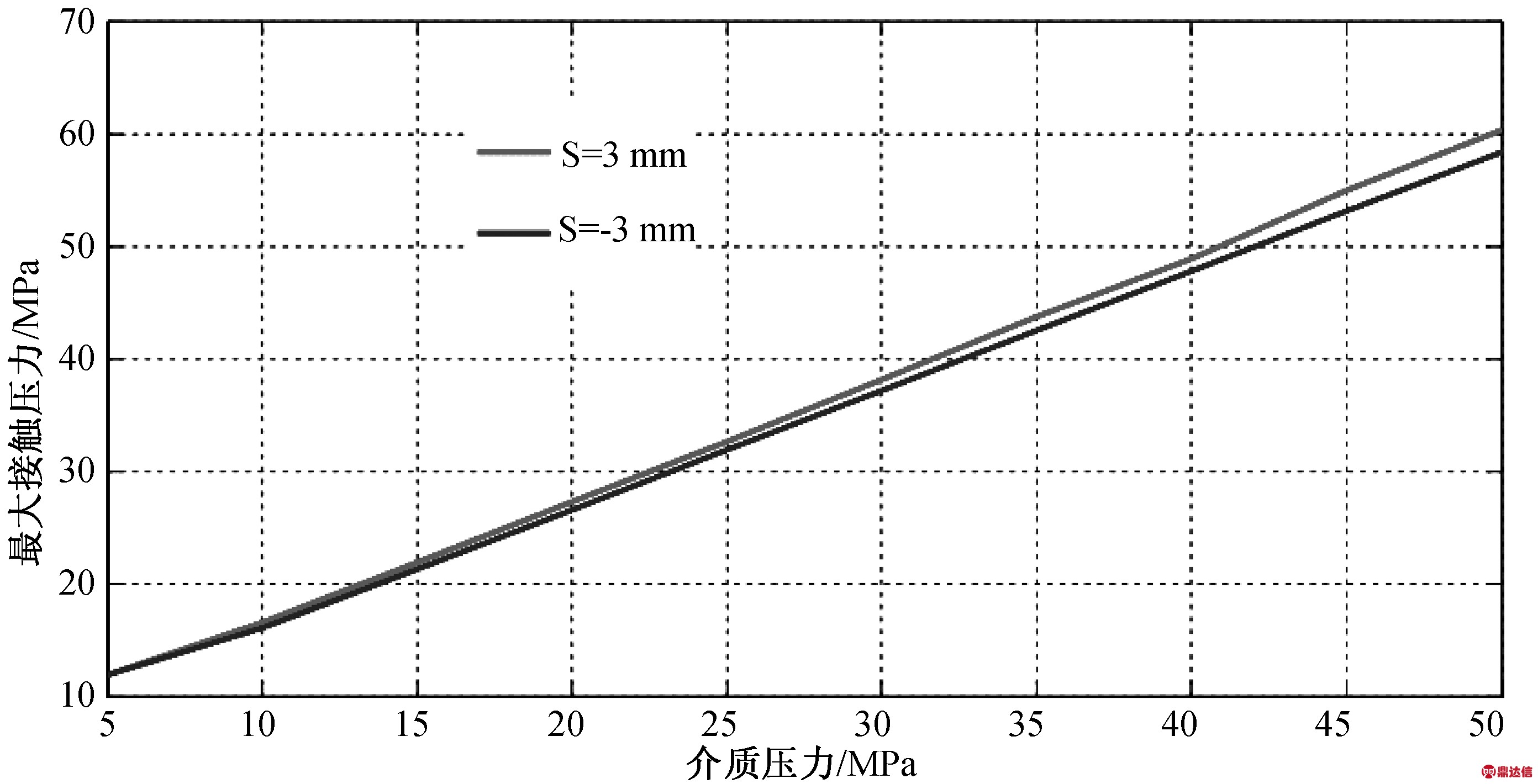

将密封圈在不同工作载荷步、不同工作介质压力下统计得到的最大Von Mises应力、最大接触压力相应数值整理到表1,利用MATLAB软件将这些数据绘制成曲线图,分别见图6,7.

从图6可以看出,当活塞杆处于外行程且介质压力增大时,Von Mises的最大应力明显增大。当蕾形密封圈上的压力小于20 MPa时,最大Von Mises应力随压力增大,速率的变化逐渐增大;当压力为20~35 MPa时,Von Mises应力的最大值减小;当压力大于35 MPa时,应力变化速率进一步变得平缓。活塞杆处于内行程,当介质压力小于30 MPa时,最大Von并且继续增大时,最大Von Mises应力几乎保持不变,这一变化特点与外行程有明显不同。因此,在高介质压力作用下,外行程出现裂纹的可能性更大,蕾形圈更容易失效。

图5 不同压力下Von Mises应力分布图

图6 不同介质压力下的最大Von Mises应力值分布图

表1 不同载荷步在不同介质压力下的应力值表

从图7可以看出,当活塞杆运动时,蕾形密封件的最大接触压力和介质压力近似于两条直线,即当介质压力增加时,密封表面上的最大接触压力是近Mises应力增大速率逐渐变缓,当介质压力高于30 MPa近乎于线性增加。 随着活塞的运动,密封圈与刚体接触面上的最大接触压力总是高于工作介质的压力,进一步保证了密封圈的密封性能。另外,当活塞杆处于外行程时,接触面上的最大接触压力高于内部行程,这对于吸收油膜是有利的。

3 结 语

本研究通过对蕾形密封圈在不同工况下的应力分布,利用ANSYS软件进行数值模拟,得出最大Von Mises应力、最大接触压力的分布情况。在高介质压力作用下,活塞杆处于外行程时,蕾形密封圈出现裂纹的可能性更大,更容易失效。上述研究结果为后续研究蕾形圈的密封性能奠定了理论基础。

图7 不同介质压力下最大接触压力值图