摘 要:作为GIS制造厂家来说,气密性要求是衡量GIS产品质量标准之一,从产品的结构设计上,对有气密性要求的零部件有着严格的要求,并要完全满足产品质量要求。然而,对于不同的气密性结构在装配工艺上也有着不同程度的要求,装配工艺水平是取决于GIS产品组装时满足气密要求的关键之一。文章主要以我公司220kVGIS产品为例,从产品的装配工艺过程控制方面浅谈解决我公司轴封处V形密封圈漏气问题。

关键词:装配工艺;V形密封圈;气密性;轴封

引言

GIS制造厂及GIS产品用户较常见质量问题是密封部位的漏气问题,产品漏气不仅对运行中的GIS产品易造成重大质量事故,而且对环境有很大的污染,然而在GIS产品结构中,运动部位的漏气更为常见。目前国网公司及IEC标准要求都很严格,产品的出厂试验中,年漏气率不允许高于0.3%,而作为制造厂家,甚至厂内做更为严格内控标准,我公司内控要求不允许产品对接面部位有漏气。大多情况,在静密封结构处我们产品是完全能达到标准,而在动密封V形密封圈处,运动多次后会出现微量气体泄漏。下面作者以我公司220kVGIS产品轴封装配为例,从装配方法及过程控制等方面解决V形密封圈处漏气问题的措施。

1 V形密封圈动密封结构

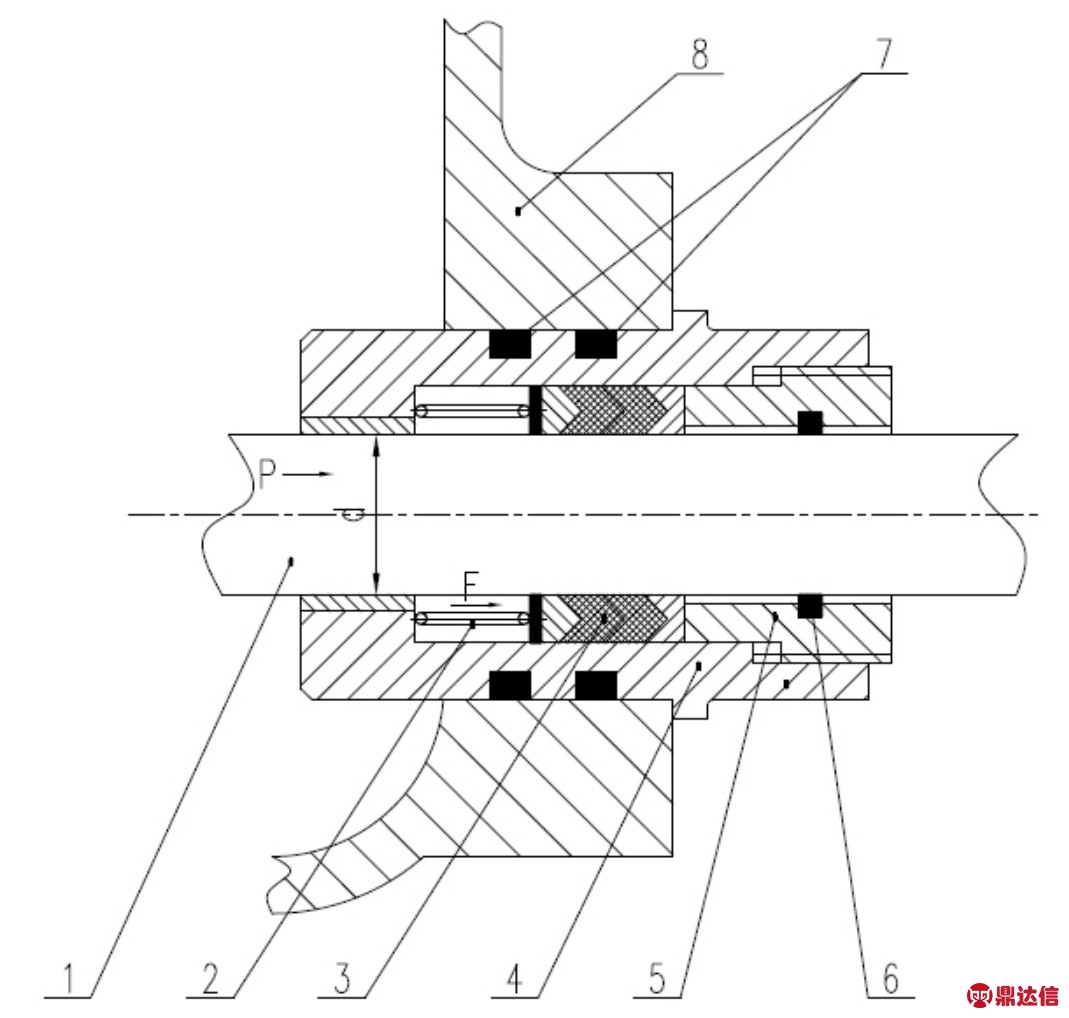

我公司220kVGIS产品中,V形密封圈的动密封结构主要应用在角形隔离开关拐臂盒传动部位、断路器拐臂盒传动部位,该部位使用轴封装配结构,利用V形密封圈使转动轴在运动过程中起气体密封作用(如图1)。

图1 轴封装配图

1转动轴;2弹簧;3 V形密封圈;4轴封;5压塞;6密封圈;7密封圈;8壳体

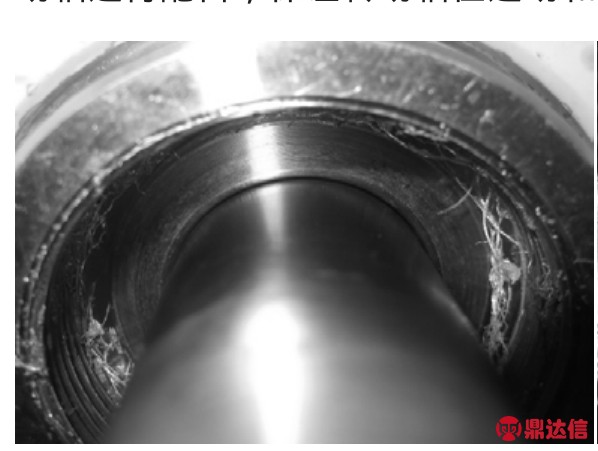

图2 异物产生

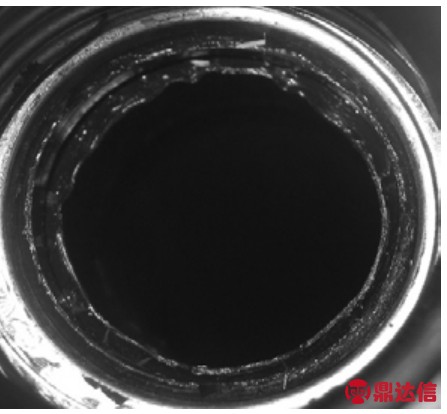

图3 V形密封圈严重变形

该轴封总成装配由弹簧、V形密封圈等组成,V形密封圈与转动轴进行配合,保证转动轴在运动和静止时同样起到密封作用,保证壳体内气压不发生变化(压降)。由于V形密封圈用于转动轴与轴封径向双面密封,所以V形密封圈结构影响密封性的主要因素不仅仅与零部件表面粗糙度、弹簧力、V形密封圈装配方向、V形密封圈与转动轴配合间隙相关,更主要的还有装配时压塞的压紧力要求,装配时异物混入、异物产生等密封部位洁净度的控制要求等,有更直接的关系。

在产品结构设计时,根据转动轴及轴封尺寸计算出弹簧力F=πdf的值,符合转运密封设计要求。但由于装配过程控制不当,导致V形密封圈处仍漏气,通过对故障部位解体后发现,情况多为异物残留引起漏气(如图2所示),或是V形密封圈与转动轴摩擦产严重变形导致漏气(如图3所示)。

2 装配工艺过程控制方法

2.1 零部件异物的控制

转动轴为转动件,当表面残留有异物时,异物随阗转动轴产生多次相对运动后,会随着转动轴表面润滑脂进行轴位移,当位移至V形密封圈部位时,很容易将密封圈划伤,最终导致漏气。

零部件异物来源及产生过程较多,根据 GIS产品装配工艺要求,轴封装配中的金属件首先必须经过钳处理,处理表面的尖角、毛刺,尤其是螺纹件,再进行清洗并烘干,传递至装配工位,装配前要再对零部件进行检查和清擦,避免因传递时再产生尖角、毛刺,或粘附异物等导致漏气。

装配时,润滑脂类的使用,是减少和避免异物产生的工艺措施之一,此部位使用润滑脂主要是7501真空密封脂,该润滑脂即有润滑作用,又可粘附异物,主要在弹簧外表面、V形密封圈外表面、压塞螺纹外表面、轴封内表面上均涂抹一层7501真空密封脂,保证零部件在进行配合装配时起润滑,防止异物产生,在装配转动轴时,由于转动轴与V形密封圈及轴封配合间隙较小,要在转动轴外表面同样均匀涂抹一层7501真空密封脂,防止装配时卡死或产生异物。

2.2 V形密封圈防止过变形的控制

V 形密封圈与转动轴在相对运动时,很容易导致V形密封圈产生变形,然而变形的程度是依靠设计合理的弹簧力(F弹),及转动轴直径(d),通过计算得出压塞拧紧后的反作用力(F压),根据受力分析:F 弹+P/SV形密封圈端面=F 压,根据作用力与作用力原理,计算压塞拧紧力矩T[2]为:

2.3 压塞装配速度的控制

对于压塞装配时,由于压塞为#45材质,轴封为铝合金材质,手动装配压塞时,由于螺纹受力不均,极易导致压塞对轴封螺纹产生剪切作用,虽然涂抹7501真空密封脂,但仍会产生大量异物,压塞在旋入过程中异物被粘附到转动轴的表面,类似图2所示。通过多组试验证明,根据上式计算出压塞拧紧力矩T,选用定值T的电动或气动拧力扳手,并将扳手设定在80~120r/min速度对压塞进行装配,可使压塞旋入轴封内时异物产生量降低90%以上,并且产生的异物成粉沫状,使用7501真空密封脂的粘附作用,可将粉沫状异物粘附压塞螺纹表面及螺纹的退刀槽内,避免粘附到转动轴上。

3 结束语

通过以上工艺过程的控制,GIS产品转动密封部位使用V形密封圈结构时漏气是可以控制的,能够保证产品的装配质量,从而保证产品安全的运行,避免因为漏气原因产生重大质量事故。