【摘 要】本文针对某型涡轴系列发动机磁性密封圈渗漏油故障,从磁性密封圈的结构和密封原理方面,总结归纳了渗漏油的故障模式,深入分析研究了渗漏油原因和机理,对于外场排故具有较强的理论指导意义和参考价值。

【关键词】涡轴发动机 磁性密封圈 切向箍紧力 轴向箍紧力 密封性

1 引言

目前,我国最重要的直升机动力之一——某型涡轴系列发动机在功率轴、起动发电机和油雾分离器等三处轴承均采用磁性密封圈结构密封。根据历年来外场故障统计分析,磁性密封圈渗漏滑油故障占所有外购成附件故障的10%~30%(见表1),是比较常见的典型故障。

因此,从结构和原理上详细探讨磁性密封圈渗漏滑油故障模式和形成机理,具有十分重要的现实意义,对于外场排除这类故障具有较强的理论指导和参考价值,提出了改善磁性密封圈密封性的新措施,并取得了较好的效果。

2 磁性密封圈的结构和密封原理

2.1 磁性密封圈的结构

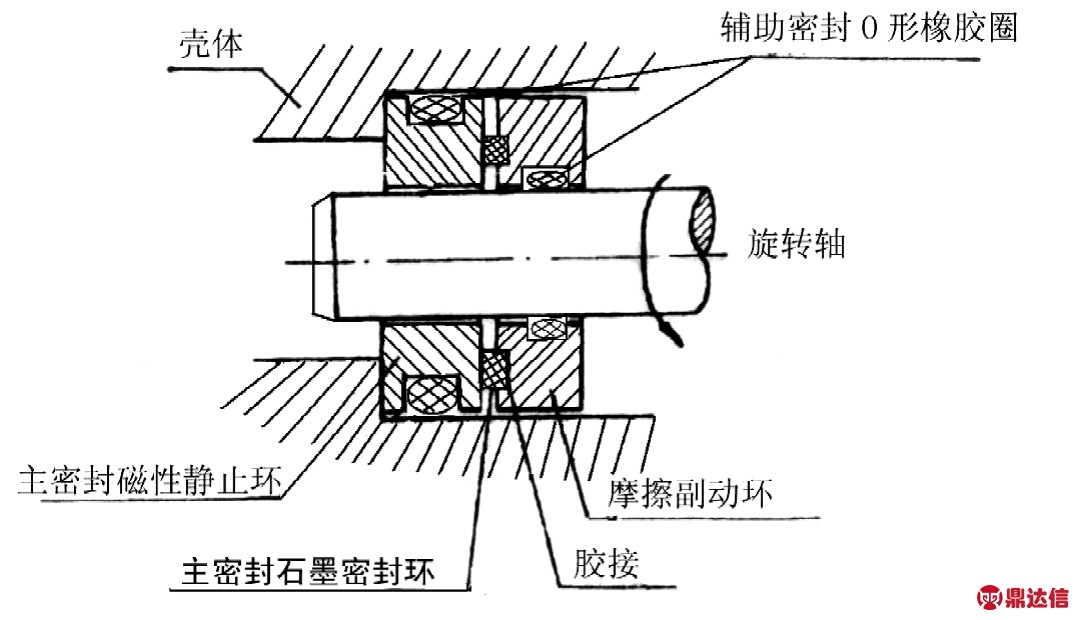

某型涡轴系列发动机采用的磁性密封圈是一种柔性安装非完全补偿的磁力机械密封,具有构造简单、体积小、不易磨损和寿命长的优点。其结构主要由三个部分组成:①磁性静止环、②带石墨摩擦副的动环和③辅助密封的O形橡胶圈,其中磁性静止环具有比较强的磁力,且要求随温度变化磁力衰减小,同时与动环上石墨环相接触的一面为镜面;动环中央一圈有一层石墨环,靠粘结剂将二者粘结在一起,起主密封作用;磁性静止环的外圈和动环的内圈各有一个O形橡胶圈安装槽,起辅助密封作用。其结构如图1所示。

2.2 密封原理

由磁性密封圈的结构可知:在正常工作条件下,磁性静止环安装在转接座等静止部件内,没有相对运动,二者之间的密封靠O形橡胶圈起辅助密封作用;而带石墨环摩擦副的动环依靠O形橡胶圈的压缩产生箍紧力和旋转轴一起转动,同时O形橡胶圈也起到辅助密封作用,磁性静止环施加给动环的磁力,保证动环的石墨环和磁性静止环的镜面贴紧,这样就实现了在静止或运动状态下滑油在磁性静止环和动环间的密封,起主密封作用。

由于粘结在动环上的石墨环具有自润滑性以及良好的导热能力,耐磨性能也极佳,使用寿命长。同时动环与旋转轴一同旋转,相互间无相对运动,旋转轴不会被磨损,磁性静止环上磁性分布均匀,使动环密封面受力均匀,不会发生“磨偏”现象,预紧力及密封性能不受旋转轴转速的影响。

由图1可知,动环与旋转轴之间有一个O形橡胶圈,将动环内圈上胶圈和旋转轴之间的压缩力分为切向箍紧力f和轴向箍紧力G,同时动环还受到磁性静止环的磁力P(正压力),石墨环与磁性静止环的镜面之间相对滑动,设其滑动摩擦系数为μ,摩擦力为F,因此,石墨环受到的滑动摩擦力为:

表1 2009年以来磁性密封圈漏油故障统计

表2 磁性密封圈各部分的膨胀系数

要使磁性密封圈保持良好的密封性,只要保证石墨环与磁性静止环的镜面之间保持紧密贴合,这样二者之间的动密封的密封性就能保证,因此必须满足以下关系式:

其中,满足关系式(2)表示动环与旋转轴之间无相对运动,二者之间是相对静密封;满足关系式(3)表示一旦动环和旋转轴之间的间隙过大,磁性静止环施加的磁力P能够克服动环内圈的O形橡胶圈的轴向箍紧力G,从而使动环能够向磁性静止环端轴向移动。

根据磁性密封圈的结构特点和密封原理,滑油在磁性密封圈中可能存在以下3种渗漏途径:①磁性静止环与壳体之间的泄漏,由于二者是静密封,是次要渗漏点。②动环与旋转轴之间的泄漏,由于二者相对静止,是次要渗漏点。③动环的石墨环和磁性静止环的镜面之间的泄漏,二者是相对滑动的动密封,是磁性密封圈的主要渗漏点。

3 影响磁性密封圈渗漏油的原因分析

通过对磁性密封圈的结构和密封原理及受力特性的详细分析可知,磁性密封圈滑油泄漏通道只有3个,下面分别研究。

3.1 磁性静止环的O形橡胶圈的影响

图1 磁性密封圈的结构

由于磁性静止环通过O形橡胶圈与壳体构成静密封,并且某型涡轴发动机磁性静止环用O形橡胶圈的内径一般在20mm~50mm,根据机械设计手册中关于径向封严用的O形橡胶圈密封参数设计要求,磁性静止环的O形橡胶圈拉伸率通常应为1.05~1.03,压缩率通常应为18%~22%。如果拉伸率小于1.03,压缩率大于22%,则可能出现安装困难,容易切胶,同时由于压缩率过大,增大了安装时的摩擦力,安装时需用较大的外力,尤其是采用手工安装时不容易到位,并且由于用力不均匀,可能产生接合面贴合不均匀,造成漏油,因此O形橡胶圈必须保持适当的拉伸率和压缩率。在实际安装磁性静止环的O形橡胶圈时一般会涂密封胶,从而保证其具有良好的密封性,所

以该处漏油的可能性最小。

3.2 动环内圈O形橡胶圈的影响

由于动环与旋转轴需要保持相对静止,其密封结构为相对静密封,动环的转动是靠压缩O形橡胶圈获得较大的箍紧力来保证的,这个箍紧力既要克服石墨环与磁性静止环之间的摩擦力,又要克服动环的重力和磁性静止环的磁力,即同时满足上述关系式(2)和(3),因此,需保证O形橡胶圈有足够的压缩量。否则,不足以提供需要的箍紧力来带动动环,导致动环与旋转轴之间形成相对滑动的动密封,主密封就失去作用。

由于动环内圈O形橡胶圈在安装时也涂一层密封胶,因此,该处漏油的概率较小,即使漏油也比较容易解决。

3.3 磁性密封圈主密封的影响

柔性安装的磁性密封圈是一种非完全补偿的磁力机械密封,动环上的石墨环端面和磁性静止环的镜面之间是浮动式接触,相互之间构成相对滑动的动密封,这形成了磁性密封圈的主密封。

在满足磁性静止环和动环的结合面平面度和表面粗糙度等要求的情况下,下列几个因素可能会引起密封面间隙过大,造成主密封结合面漏油:

(1)安装不正的影响。磁性密封圈是柔性安装,只有安装端正、不歪斜,才能使结合面紧密贴合,这是有一定的难度,因磁性静止环和动环上各有一个O形橡胶圈,尤其是磁性静止环必须安装在转接座等静止部件安装孔内,即使安装到位,也可能由于O形橡胶圈的弹性而回弹,导致歪斜,所以在安装磁性静止环时,应该采用气动工装等机械压入方式,来保证安装端正,不宜采用手工安装。此外,安装磁性静止环和动环组合时,应在磁性静止环装于安装孔内后,再将动环贴合在磁性静止环的镜面上一起压入旋转轴,使二者更好的贴合,如果将二者分别安装后,再相互装配,就很难保证主密封面的间隙要求,可能导致主密封结合面漏油。

(2)磁力和温度的影响。磁性元件的磁力随温度变化而衰减,因此,磁性静止环的磁力必须经过高、低温交变时衰减很小,否则随着使用时间的增加,在高、低温交变的环境中,极易因磁力衰减,不能保证关系式(3)即P>G成立,而使主密封不起作用。

温度的变化除了引起磁力衰减外,还可能使磁性密封圈各部分热胀冷缩不一致,导致主密封面的间隙过大。构成磁性密封圈各部分的材料不同,其膨胀系数不同。

由表2可知,因材料的膨胀系数不同,经过冷、热交变时,可能使磁性静止环和动环的位置改变,如果磁力克服不了这种变形力,动环就不能及时被拉回,使二者结合面不能很好的贴合,就可能导致漏油。

(3)异物进入主密封结合面的影响。某型涡轴发动机起动发电机转接座内部的磁性密封圈因在结构设计时未考虑起动发电机花键轴端面安装O形橡胶圈,导致花键轴上的石墨油膏在运动过程中受热变稀后渗入磁性密封圈主密封结合面之间,碾磨镜面和石墨环,因此,即使是石墨油膏这样细小的异物进入,在二者相互运动时也可能破坏磁性静止环的镜面或石墨环,这样可能导致主密封结合面漏油。

(4)与相配合的零件如旋转轴、转接座等表面加工质量的影响。

与磁性密封圈相配合的零件如旋转轴、转接座等表面加工质量也会影响主密封的效果,若旋转轴表面粗糙度较高,则可能使动环的O形橡胶圈和旋转轴之间的轴向箍紧力G过大,不能保证磁力P>G成立,在动环脱开时,磁力P不能将动环拉回,使其间隙变大,导致主密封面漏油。

4 结语

基于上述分析,可得出如下结论:(1)磁性密封圈是机械密封的一种,其密封性不可能为零,允许有一定的渗漏油量,在日常维护工作中必须掌握这个度。(2)磁性密封圈的主要漏油点是主密封面,为保证主密封面具有良好的密封性,可采取的措施有:选择适当的动环O形橡胶圈压缩量来保证适当的轴向箍紧力G,防止动环与旋转轴之间相对滑动;提高与旋转轴相配合表面加工精度,降低表面粗糙度,减小胶圈与旋转轴之间的摩擦力,有利于石墨环与磁性静止环贴合或脱开后立即轴向滑动再贴合;磁性静止环的磁力必须足够大,且磁力衰减随温度变化小。(3)磁性密封圈的正确装配也是影响其密封性的主要因素。磁性静止环外圈的O形橡胶圈的拉伸率和压缩率必须选择适当,否则,影响磁性静止环的安装,导致安装歪斜、不到位,进而影响主密封面的密封性,因此必须采用气动工具安装。另一方面,在安装磁性静止环时必须保证镜面干净,禁止敲打。