摘 要:密封圈依靠弹性体材料的弹性在初始装配过盈量或预加载荷的作用下实现自密封.为了解决密封圈在快开式压力容器中的泄露问题并改善丁晴橡胶密封圈的抗疲劳破坏性能,采用有限元的方法对快开门的结构进行简化并对其不同间隙、不同硬度的情况进行分析.首先建立几何简化模型,其中材料模型采用Mooney-Rivlin模型,再分别对硬度为60、70、80、90和间隙为2mm、3mm、4mm的模型进行有限元分析.结果表明:材料的硬度越大,密封圈的变形量越小,硬度为70时的最大等效应力最小,为10.917MPa;间隙越大,密封圈挤入间隙的体积越大,间隙为2mm时丁晴橡胶的最大等效应力最小,为11.418MPa.综合考虑丁晴橡胶的变形回弹、老化、疲劳破坏等因素,选取合适的硬度为70Hr,合适的间隙为2mm,在此条件下,既能解决密封圈泄漏问题又能改善它的使用寿命.

关键词:有限元;快开门;异型圈;等效应力

0 引 言

随着工业的迅猛发展,快开门式压力容器在工业中的地位越来越重要.它广泛的应用于化工、建材、食品、纺织、航天、医疗等工业领域.这类容器的特点是能在很短的时间内实现开启和关闭.如化学工业中橡胶制品的硫化罐、食品工业中的膨化罐等.容器的开启和关闭时间直接影响生产效率.C型圈作为一种常用的密封件,它以优越的结构和性能被广泛的应用于机械设备中.异型圈与C型圈相比截面结构多样,能满足复杂结构和特殊密封要求的动密封和静密封[1].密封圈常见的失效形式有安装损伤、密封件卷曲、过度压缩、挤出、永久压缩变形、化学腐蚀、热腐蚀、磨损、压力爆破、电腐蚀、气体析出、污染等.其中安装损伤、密封件卷曲、挤出、永久压缩变形、压力爆破与密封材料硬度和密封间隙有关.现在结合某制造厂实际工程中出现的问题利用有限元分析方法对C型圈密封性能进行改进设计以解决工程问题.

1 问题描述

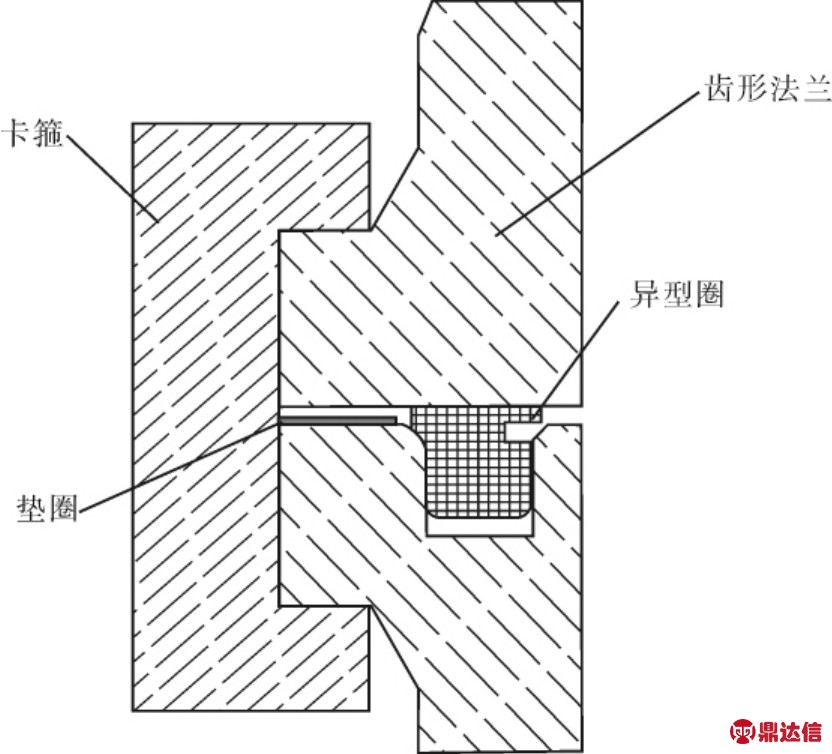

某制造厂在对一立式快开门压力容器(如图1所示)设计时密封圈选用C型密封圈,在设计生产完工后对设备进行水压试验时出现泄漏现象.

图1 快开门结构图

Fig.1 Quick actuating pressure vessel structure

2 问题产生的原因

密封圈选用丁晴橡胶制成的C型圈.它的密封是依靠丁晴橡胶的超弹性,结构的自重产生的预压力使得密封圈与法兰端面接触应力大于结构内部工作压力从而达到密封效果.产生泄漏的原因可能在于丁晴橡胶的光洁度不够、硬度不适当、几何尺寸不合适、弹性不好等.

3 改进方案

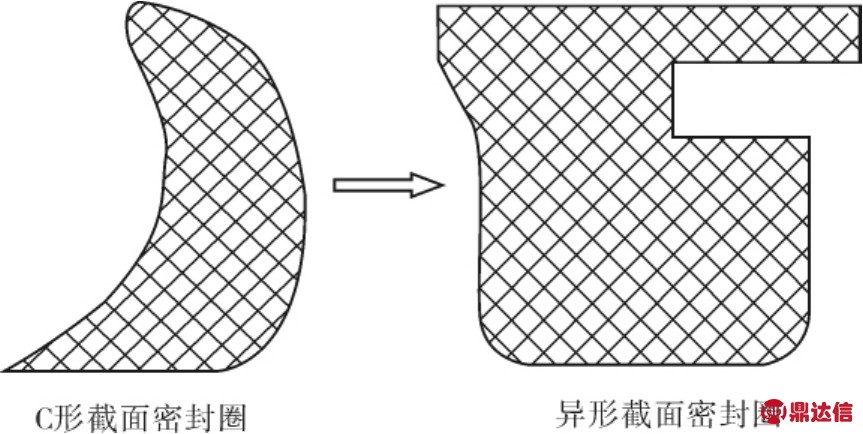

异型圈与C型圈相比有更大的接触面积,在使用过程中保证了有效的接触(如图2所示).增大接触面的同时避免了C型圈接触面积小对接触摩擦系数要求高的弊端.

图2 C型圈截面改进图

Fig.2 C-ring section improvment

橡胶材料在使用过程中随着使用次数、时间的增加可能导致材料的硬度发生变化.过大的间隙也会导致橡胶材料的变形过大,无法回弹[2].基于可能产生泄漏的原因和橡胶材料的变化,把C型圈改为异型圈,再利用有限元分析软件对不同硬度、不同间隙的情况进行分析.

3.1 模型的建立

3.1.1 材料模型 橡胶密封圈的材料为丁晴橡胶抽象为近似不可压缩的超弹性材料,其本构关系是复杂的非线性函数,在受力后呈现大位移大应变,通常用应变能函数表示.在有限元方法中广泛采用Mooney-Rivlin模型描述橡胶材料的应变能函数.

图2 C型圈截面改进图

Fig.2 C-ring section improvment

其中:W 为修正的应变能,cij为Rivlin系数,I1,I2分别为第1、第2Green应变不变量.

把Rivlin模型进一步简化,则有:

其中:C10和C01就是Monney常数C1和C2,也正是一般采用的本构模型[3].

3.1.2 几何模型 根据C型圈的实际工作情况,建立有限元模型.该模型具有高度的几何对称性,在建模时可将三维实体简化为平面单元模型.上下法兰均采用plane182的简化平面单元,上下齿形法兰的弹性模量为E=2.1×105 N/m2,泊松比为μ=0.3,异型圈为超弹性体,故采用hyperelastic182平面单元,丁晴橡胶为超弹性材料可近似为不可压缩的故泊松比μ=0.5.

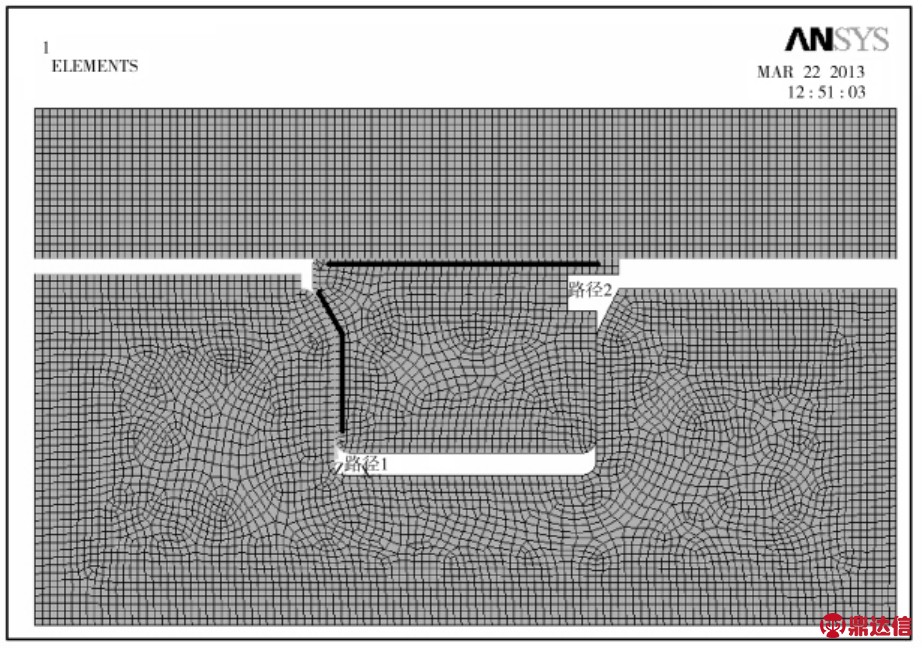

3.2 网格划分

根据已选定的单元类型,上端面采取映射网格划分,下端面采用自由网格划分,模型中共7 600个单元,2 1654个节点,如图3所示.

3.3 接触定义

模型中的接触单元为CONTA172和目标单元TARGE169配对组成,沟槽边界用刚性体来模拟,刚性面作为目标面,柔性体的表面作为接触面[4].

图3 密封圈网格划分示意图

Fig.3 Sealing ring meshing diagram

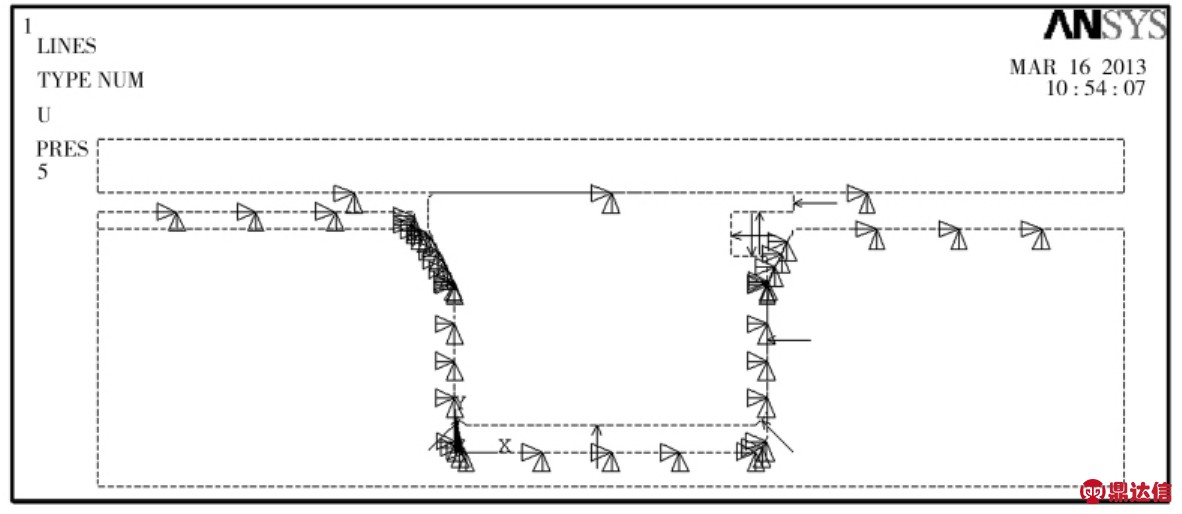

3.4 加 载

该设备水压试验的压力为10MPa,根据异型圈的工作情况,采取上下端齿形法兰自由度全部约束,异型圈右侧和下侧受10MPa压力作用,如图4所示.

图4 异型圈结构受力和约束图

Fig.4 Special-shaped sealing ring stress and restrain

3.5 结果分析

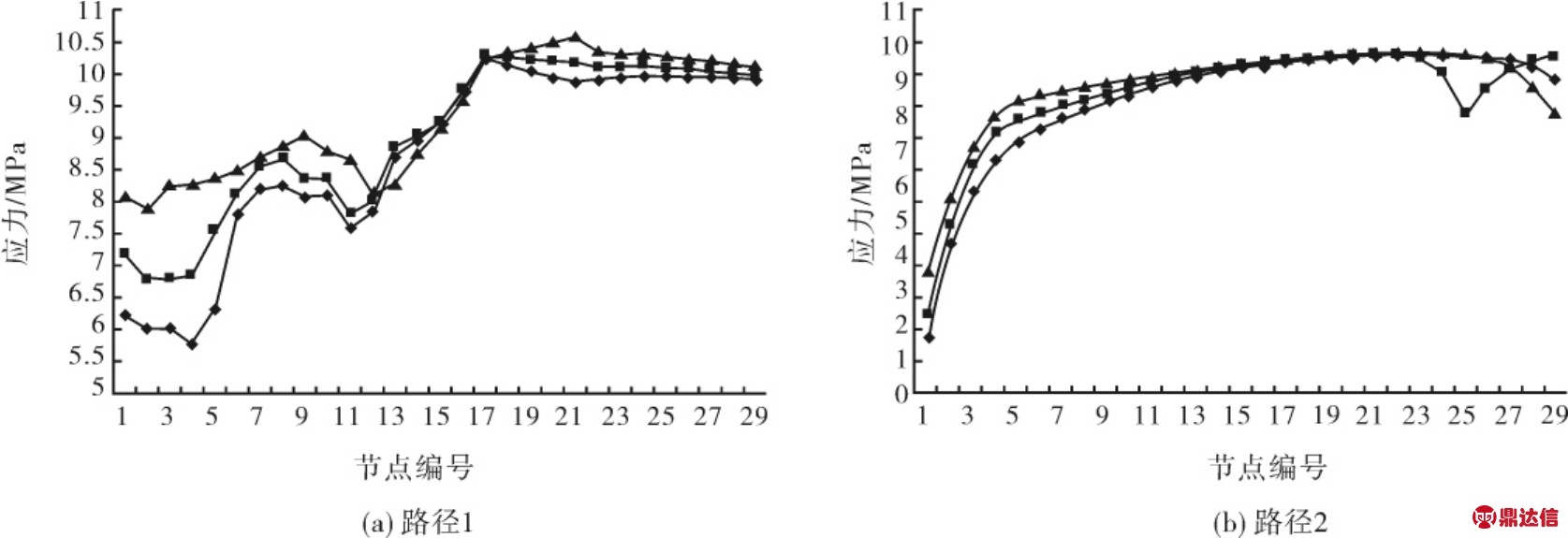

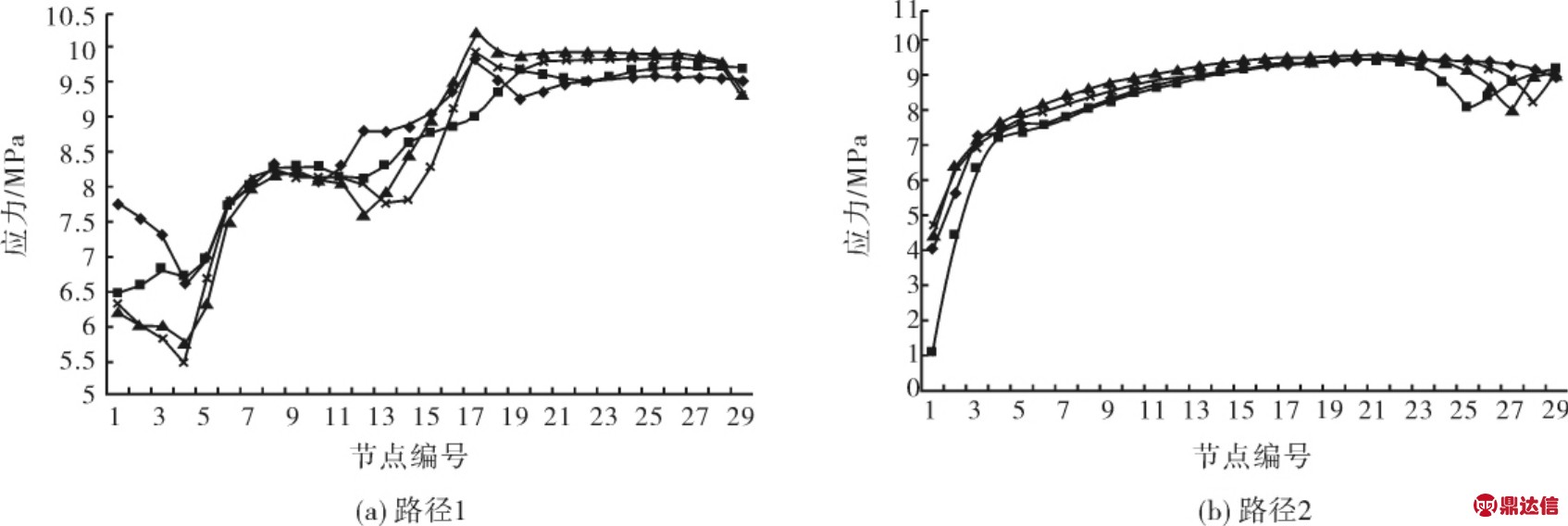

3.5.1 不同间隙应力云图对比 根据密封圈的密封特性分别选取沿接触对1和接触对2的两条线作路径1和路径2,如图3所示,分别做出两条路径上的等效应力图,并进行对比(横轴为点编号纵轴为各点等效应力单位MPa)

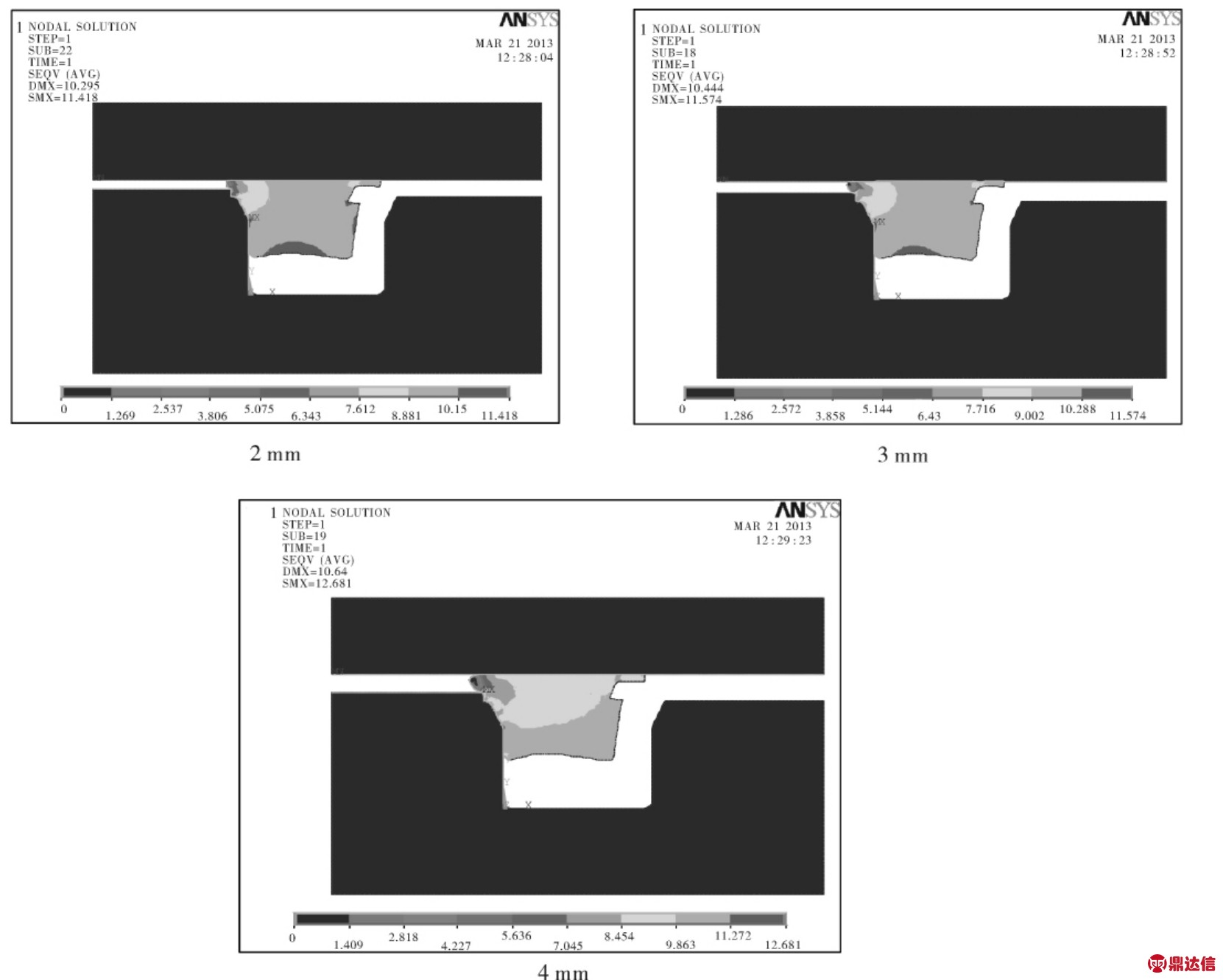

图5给出了在摩擦系数为0.2[5],压力为10 MPa下,不同间隙[4-6]的 Von Mises应力图.图 6给出了不同间隙情况下密封圈沿不同路径的应力图.结合图5和图6可以看出随着间隙的不断增大,各点等效应力逐渐减小.比较路径1和路径2可以看出,随着位置的改变路径1上的应力变化较大,路径2上的应力逐渐增大且路径1上的最大等效应力大于路径2(即路径1对密封圈的密封性能影响大于路径2).边界几何不连续引起的应力集中越大对密封圈的疲劳损伤越严重,越容易产生裂纹.同时,间隙过大导致密封圈挤入间隙内的体积越大,可能导致密封圈无法回弹.综合超弹性材料的疲劳损伤、变形和回弹、快开门结构和异型圈的制造加工情况考虑,选取最优的间隙2mm.3.5.2 不同硬度材料应力云图对比 根据密封圈的密封特性分别选取沿接触对1和接触对2的两条线作路径1和路径2,如图3所示,分别做出两条路径上的等效应力图,并进行对比 (横轴为点编号纵轴为各点等效应力单位MPa).

图5 不同间隙异型圈分析结果图

Fig.5 Different gap special-shaped sealing ring analysis results

图6 不同路径上的等效应力对比图

Fig.6 Von Mises stress contrast on different paths

注:

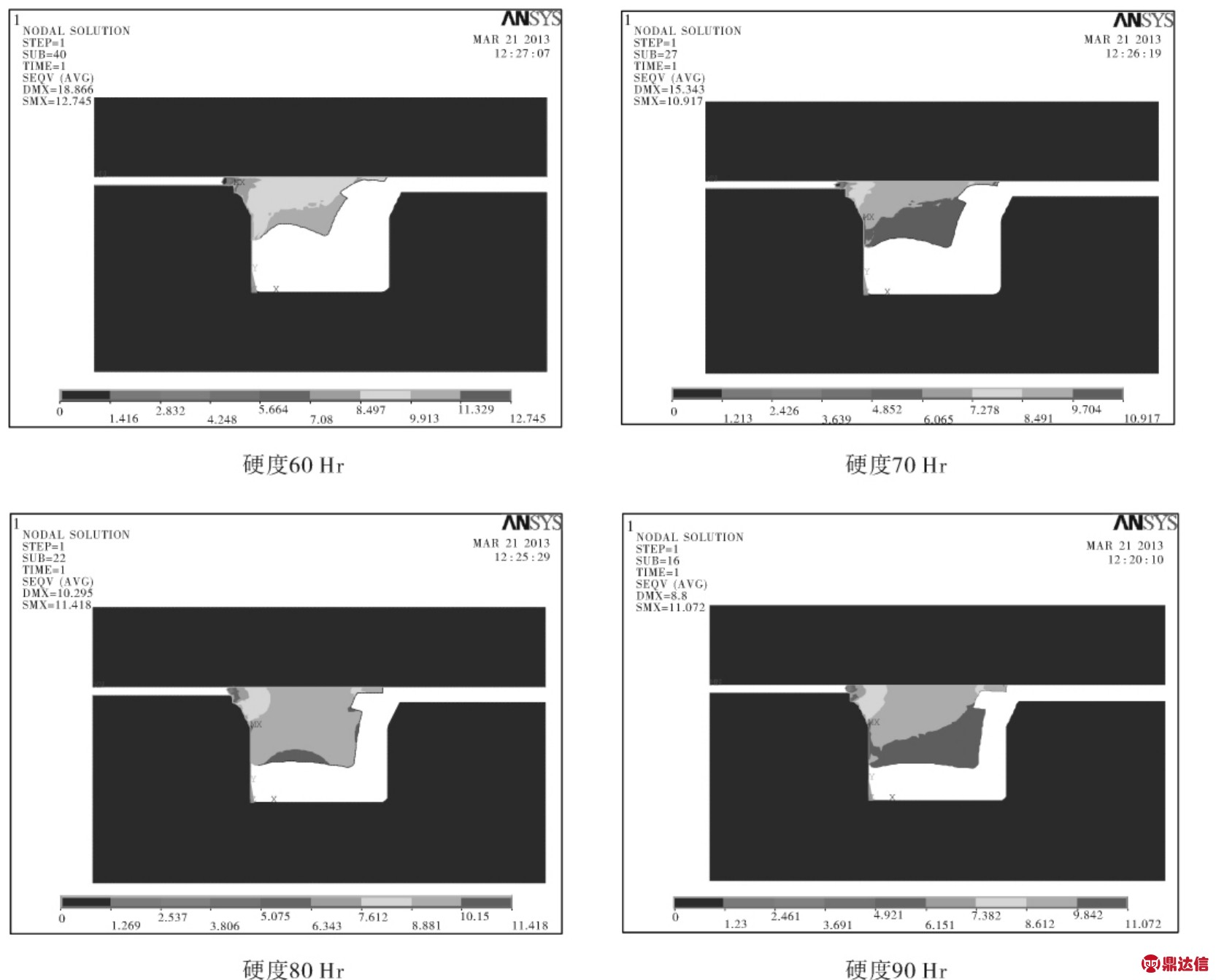

图7给出了不同硬度[4-5]情况下的等效应力云图,图8给出了不同路径上的等效应力在不同硬度情况下的对比图.结合图7和图8可以看出,在不同的硬度下,异型圈的最大等效应力也不相同.路径1上硬度为90Hr时最大等效应力最大,路径2上硬度为80Hr时各点应力值都较小且路径1上的最大等效应力大于路径2.同样可以看出路径1对密封圈的密封性能影响较大.路径1上的边界不连续导致的应力集中对密封圈的疲劳影响较大.硬度越小密封圈变形量越大,过大的变形可能导致密封圈无法回弹而过大的硬度又可能导致密封圈的压力爆破和橡胶老化[7].综合密封圈的受力和变形来看,选取合适的硬度为70Hr.

图7 不同硬度异型圈分析结果图

Fig.7 Different hardness special-shaped sealing ring analysis results

图8 不同路径上的等效应力对比图

Fig.8 Von Mises stress contrast on different paths

注

4 结 语

通过对不同硬度、不同间隙异型圈的有限元分析,可以近似地模拟异型圈在实际工况下的应力分布和变形情况,根据工程需要选择合适的硬度和间隙.在保证密封安全的情况下尽可能的减少异型圈的疲劳损伤和制造成本.