摘 要:在汽车制造过程中,EMS(Electrified Monorail System)输送系统是焊装车间常用的输送设备。在各大汽车制造厂中,常采用断轨式升降机用于EMS输送设备与线体的交接。但该种升降机经常由于断轨处轨道对接不齐而产生故障,造成车间生产停线。托盘式升降机的应用从很大程度上弥补了断轨式升降机的缺陷。

关键词:EMS;断轨式;托盘式;升降机

CLC NO.: U468.3 document Code: A Article ID: 1671-7988 (2017)10-127-02

1、EMS输送系统介绍

EMS(Electrified Monorail System)输送系统是一种典型的空中机械输送机构,其与地面输送系统相比,可充分利用车间空间,在不同高度进行输送,通过升降装置实现工件的上升与下降,形成一个立体的输送网络,在汽车制造行业,常用于焊装、涂装、总装车间线体间的输送。

随着EMS输送系统的不断发展及技术创新,其结构形式也呈现多样化。一套完整的EMS输送系统,通常包括环形轨道、道岔、升降装置、维修工位、车组、吊具及电控系统组成。其中升降装置作为整个立体输送网络上下空间的链接,相当于输送系统的枢纽,是EMS输送系统中的重要组成部分。

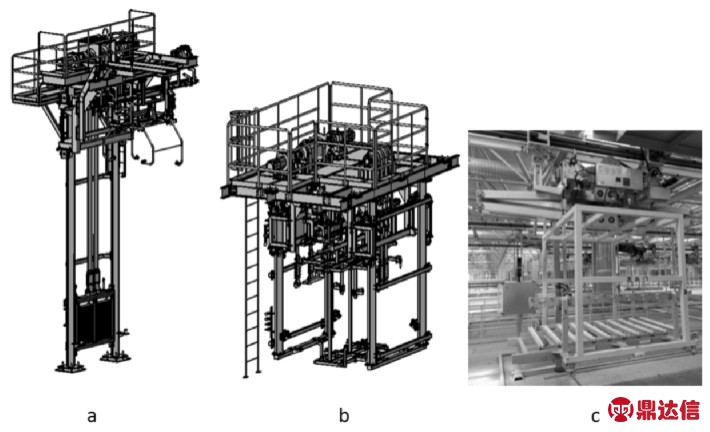

图1 焊装车间常用的升降装置

(a.两柱式升降机;b.倒挂式升降机;c.自升降吊具)

在焊装车间,升降装置常用的有两柱升降机、倒挂式升降机以及自升降吊具三种。这三种升降形式根据其结构特点,用于不同的交接方式,在车间规划时可根据工艺方案选择。如,两柱式升降机常用于机舱前地板、后地板总成的输送,倒挂式升降机常用于侧围总成的输送,自升降吊具常用于五门一盖的输送。其中两柱式升降机应用最多。

2、断轨式升降机结构及存在的问题

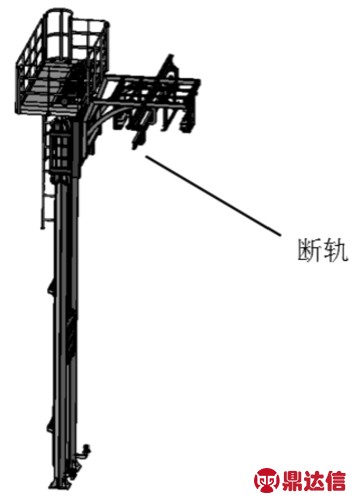

当前在各大汽车厂中,取决于车间工艺方案的考虑,断轨式升降机由于其与生产线体交接动作简单、无需线体增加额外设备的特点而常被选用,如图2所示。断轨式升降机与线体交接时,在上件位,线体将工件输送到线体末工位或由机器人放置到预先设置的制台上,升降机带动吊具下降从制台上取件;在下件位,升降机带动吊具下降,将工件放置到预先设置的制台上。

图2 断轨式升降机

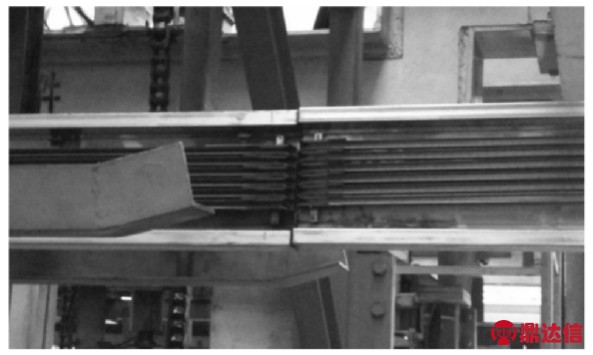

基于断轨式升降机的结构特点,升降机上的断轨与固定轨道之间的对接靠轨道锁紧装置来保证平齐,然而无论如何优化轨道锁紧装置的结构,其机械间隙始终无法避免,这就使锁紧效果无法保证,造成断轨与固定轨无法对齐,出现高度差,这种情况在升降机负载时尤为明显。此时EMS输送系统的车组经过,由于位于轨道上的滑触线同样有高度差,就会造成车组上的碳刷卡滞,甚至引起碳刷折断,致使车间生产停线。因此,如何解决断轨式升降机的缺陷,成了各汽车厂及设备制作商必须要解决的课题。

图3 轨道对接不齐

3、托盘式升降机的应用案例

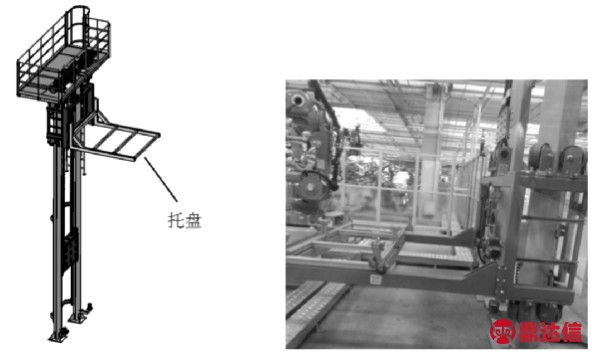

为了避免断轨式升降机的问题,某公司焊装车间采用了托盘式升降机。结构如图4所示,托盘式升降机与断轨式升降机的主要区别在于取消了原位于升降机上的断轨,EMS的输送轨道可在升降机处作为整体环形轨道安装而不用断开,从而避免了断轨式升降机的缺陷。升降机托盘上可根据工件状况设置定位销或其他形式定位机构,从而提高其定位精度。

图4 托盘式升降机

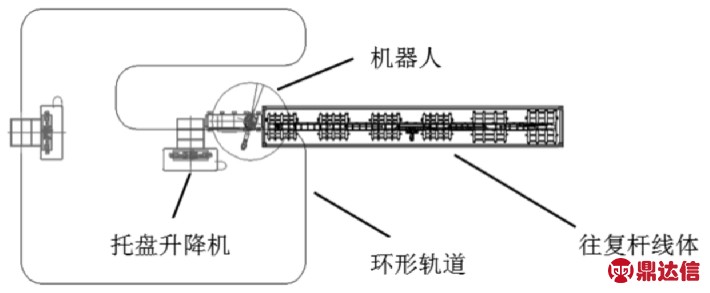

下图为某公司焊装车间中后地板线体的工艺布置图,图中蓝色线为EMS输送系统环形轨道,洋红色为托盘升降机,红色为机器人,黑色为往复杆形式线体。交接工件时,升降机托盘预先下降到位,机器人从夹具上抓取工件放置到升降机托盘上,升降机带工件上升到位,EMS输送系统的车组及吊具沿环形轨道将工件输送到下件位。与断轨式升降机相比,托盘式升降机结构更为简单。由于取消了断轨,从而避免了轨道的对接不齐,不会引起车组碳刷的卡滞或折断。

图5 应用案例图

4、结束语

与断轨式升降机相比,托盘式升降机可有效的避免轨道对接不齐的问题,有利于降低设备故障,提升车间可动率。但托盘式升降机在应用时,需在上下件位各设置一台搬运机器人用于线体与升降机之间的交接,总体投资成本会比断轨式升降机相对稍多。当然,两者相比各有优缺点,具体选用何种形式,需在规划时结合工艺方案做出合理选择。