摘 要:采用网格布点进行采样,对某电厂600 MW燃煤机组脱硫装置前后的烟尘颗粒物使用称重法测试,获得了烟尘颗粒物的质量浓度及其变化趋势。根据对带托盘喷淋塔前后烟尘颗粒物的分析,研究了吸收塔的除尘机理,找出了影响烟气脱硫(FGD)除尘性能的主要因素,为烟气脱硫工程设计、火电机组除尘改造提供参考。

关键词:石灰石-石膏湿法烟气脱硫;带托盘喷淋塔;辅助除尘性能;影响因素

目前,火电厂发电量仍然占我国电力需求的80%以上。煤炭燃烧过程中会产生大量的固体颗粒物,火电厂一般采用电除尘器去除这些颗粒物。可以说,电除尘器是当前乃至今后相当长一段时间内我国烟尘治理的主要手段。通常,电除尘器可以去除超过99%的烟尘,而剩余的烟尘将通过烟气脱硫装置,最后进入烟囱排入大气。2014年7月1日正式实施的《火电厂大气污染物排放标准》(GB 13223 -2011),对火电机组烟尘排放提出了更高要求。

烟气脱硫装置安装在锅炉电除尘器后,主要作用是脱除烟气中的SO2、SO3等,其中,石灰石-石膏湿法脱硫应用最为广泛,而喷淋塔是湿法脱硫中主要采取的吸收塔技术[1]。脱硫喷淋塔由于采用浆液雾化洗涤的方式进行气液两相接触,不但具有良好的脱硫效果,而且可以去除大部分烟气中的固体颗粒物[2],但吸收塔本身也有部分浆液颗粒逃逸进入烟气排放。因此,脱硫吸收塔的除尘过程是洗涤烟气中的粉尘、浆液逃逸进入烟气这两种作用的综合。上述研究表明,湿法脱硫装置有助于净化烟气中的细颗粒物,但净化效果、作用机制等方面还有待更广泛和深入的研究。现针对具体的燃煤电厂脱硫喷淋塔进行颗粒物的采样和分析,以研究脱硫系统对烟气中颗粒物的净化效果,为今后利用脱硫系统脱除烟气中的细颗粒提供技术参考。

1 研究对象及除尘机理分析

1.1 带托盘喷淋塔的基本结构

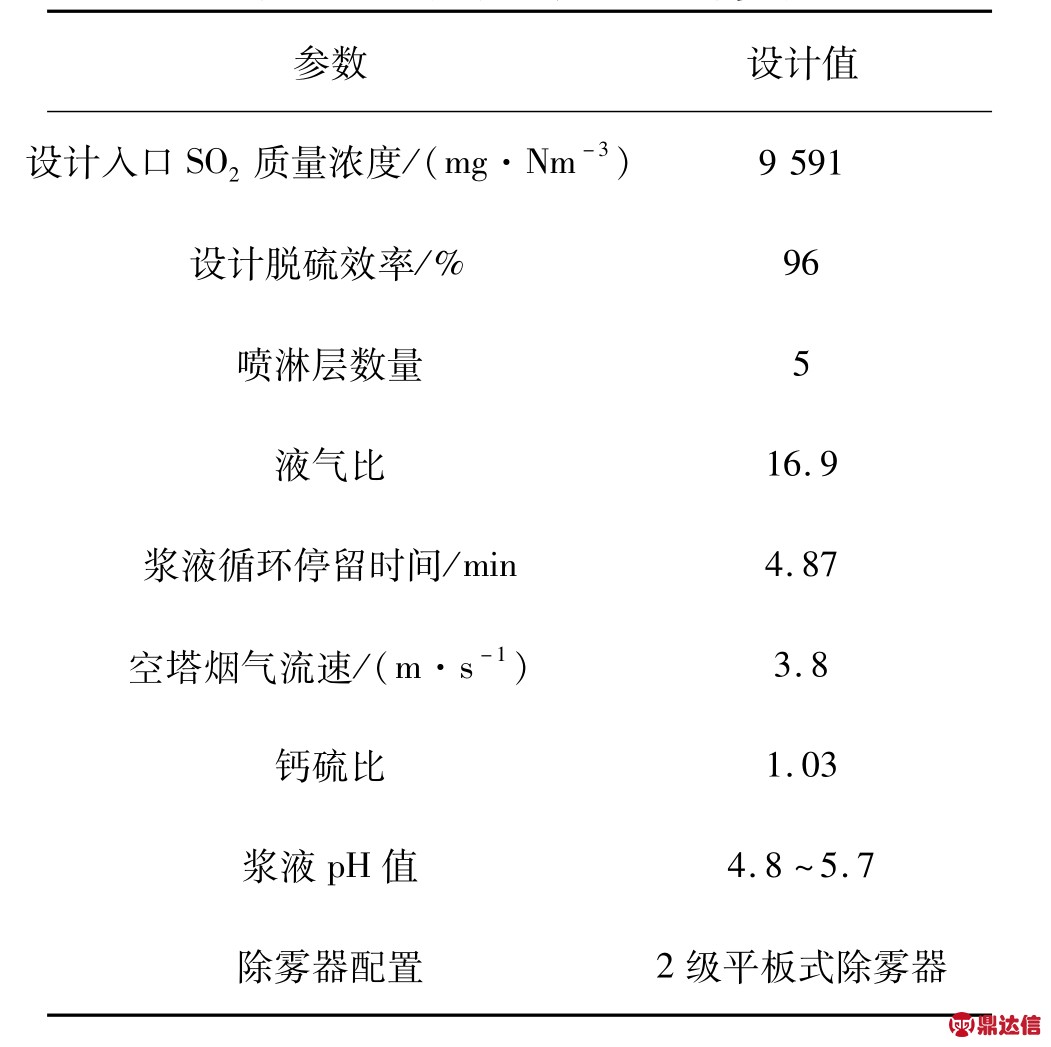

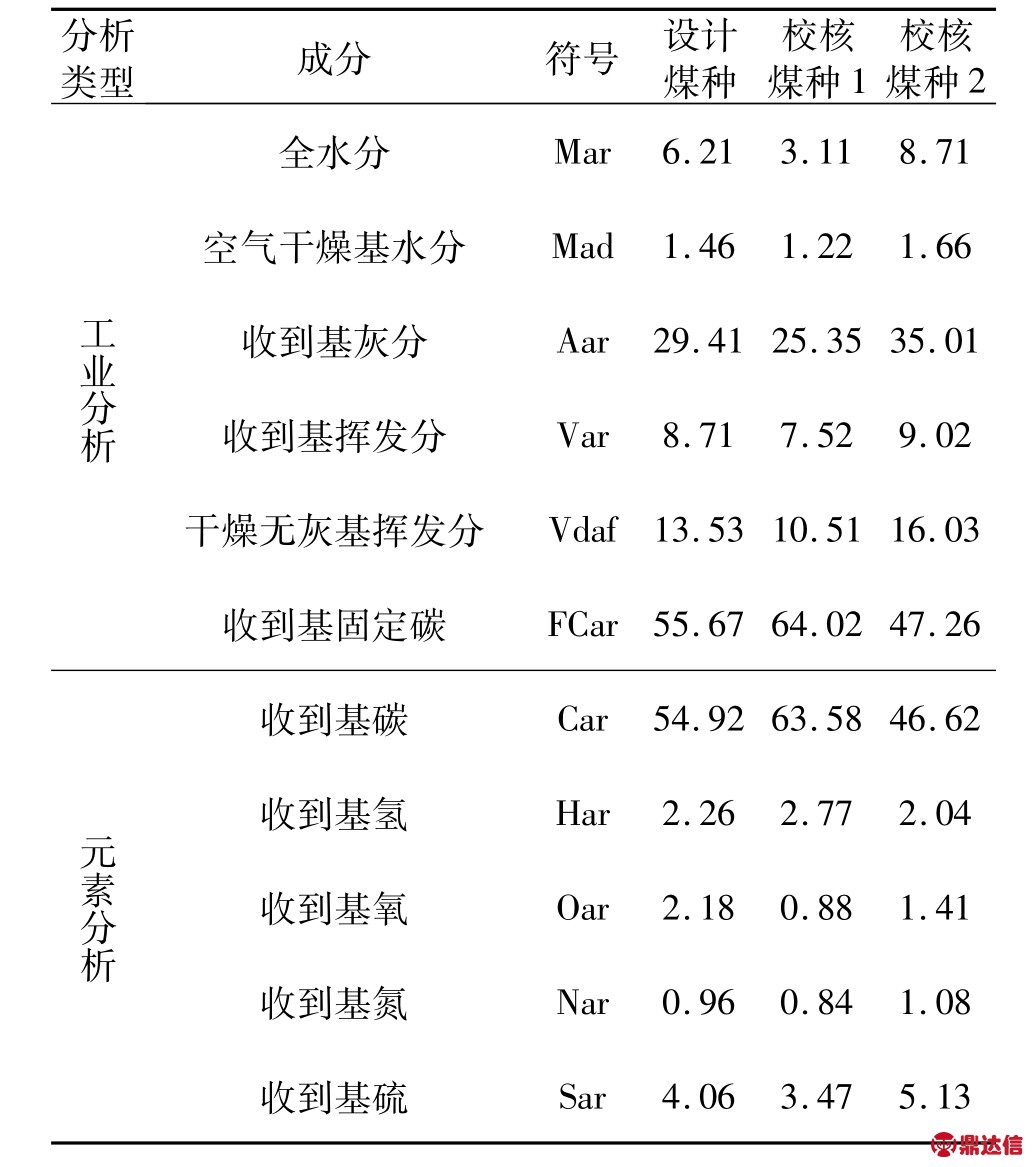

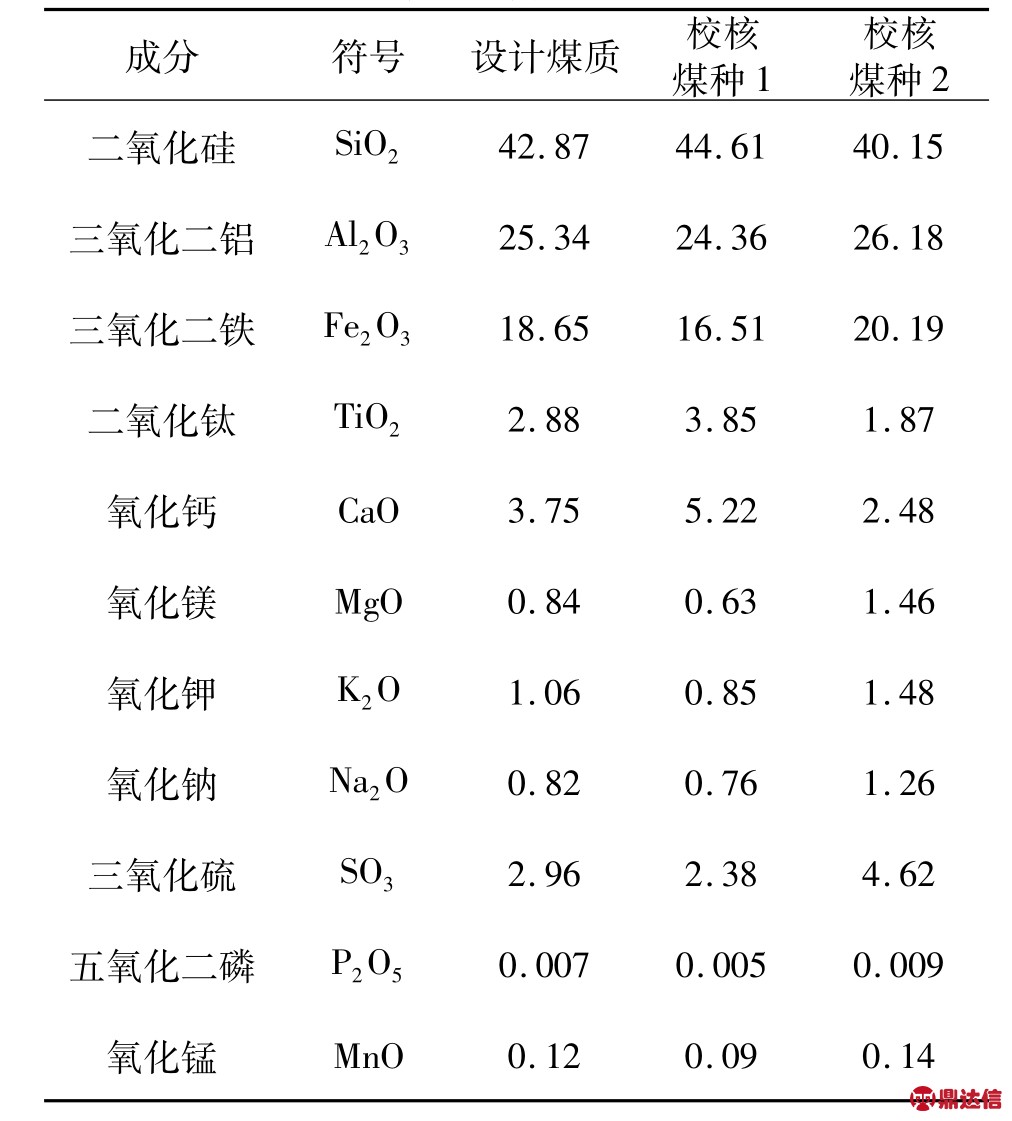

研究对象为某电厂1台600 MW亚临界自然循环燃煤锅炉。该锅炉尾部烟道已装有2台双室四电场静电除尘装置。烟气脱硫系统采用石灰石-石膏湿法脱硫技术,吸收塔为带托盘喷淋塔,并安装了气-气换热器装置。脱硫系统主要设计参数见表1,入炉煤工业与元素分析见表2,灰分分析见表3。

表1 湿法脱硫系统主要设计参数

1.2 带托盘喷淋塔的除尘机理

喷淋塔是塔器中出现最早的气液传质设备之一。在逆流喷淋塔中,烟气从喷淋区下部进入吸收塔,并向上运动。烟气依次通过托盘层、喷淋层、除雾器。

1.2.1 托盘层的除尘机理

托盘安装于吸收塔下部,由于托盘内存在一定的浆液量,烟气穿越托盘时,气液扰动剧烈,托盘呈现出类似于“沸腾”的状态。浆液对烟尘的洗涤捕集作用非常明显。

表2 入炉煤工业及元素分析 %

表3 灰分分析 %

1.2.2 喷淋层的除尘机理

石灰石浆液通过循环泵送至塔中布置在不同高度的喷淋层喷嘴,从喷嘴喷出的浆液雾形成分散的小液滴向下运行,与烟气逆流充分接触,不仅对烟气中的SO2进行洗涤,同时气流中的部分粉尘颗粒与液滴接触而被捕集。

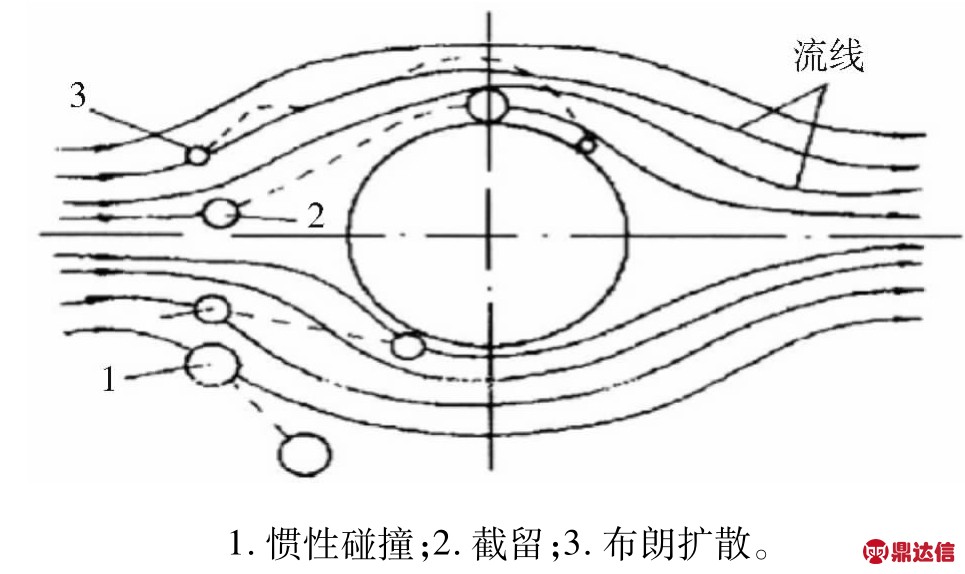

从喷淋塔的结构来看,其除尘机理与湿法除尘设备中重力喷雾洗涤器相似。水与含尘气流的接触大致有水滴、水膜和气泡3种方式。在喷淋塔内,气流中的粉尘主要靠液滴来捕集,捕集机理主要有重力、惯性碰撞、截留、布朗扩散、静电沉降、凝聚和沉降等[3]。烟气中尘粒细微,因无外界电场的作用,故可忽略重力和静电沉降,仅分析惯性碰撞、截留和布朗扩散3种机理的作用,如图1所示。

图1 喷淋塔除尘机理示意图

1)惯性碰撞。当含较大尘粒的气流在运动过程中遇到液滴时,自身的惯性作用使得其不能沿流线绕过液滴,仍保持其原方向运行而碰撞到液滴,从而被液滴捕集(如图1中的尘粒1所示)。对惯性捕集起决定作用的是尘粒的质量。

2)截留。当尘粒随着气流沿气体流线直接向液滴运行时,由于气流流线离液滴表面的距离在d/2范围以内,则该尘粒与液滴接触并被捕集(如图1中的尘粒2所示)。对截留捕尘起作用的是尘粒的大小,而不是惯性,并且与气流速度无关。

3)布朗扩散。当细微尘粒受气流的夹带作用围绕液滴运动时,由于布朗扩散作用而沉积在液滴上(如图1中的尘粒3所示)。尘粒越小,布朗扩散越强烈,在分析d小于2 μm的尘粒沉积时,通常要考虑这种机理。

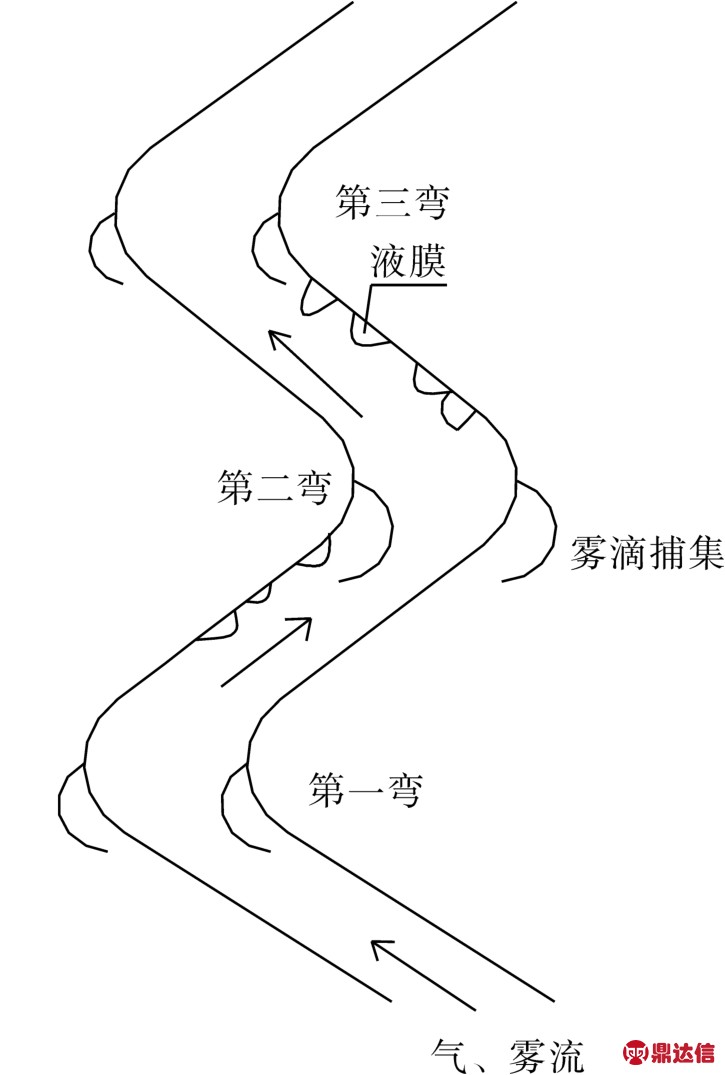

1.3 除雾器对雾滴的去除

如图2所示,除雾器是一种物理性分离装置,当烟气垂直流经除雾器叶片,雾滴与叶片壁面不停地碰撞,失去速度的雾滴从烟气中分离并滞留在叶片上,汇集后滴落下来。除雾器必须工作在临界烟气流速以下,否则会产生雾滴携带而失去效果。除雾器主要有板式除雾器、屋脊式除雾器、管式除雾器、烟道除雾器等类型。不同类型的除雾器可以适应不同的烟气流速,具有不同的除雾能力。目前,脱硫系统多采用多级除雾器布置,如“管式除雾器+屋脊式除雾器+平板式烟道除雾器”联合使用,除雾效果超过99.9%,最终出口雾滴质量浓度可降低至30 mg·Nm-3以下。

图2 除雾器截面示意图

2 实验方法

采样工作于2013年12月进行,采样点分别选在锅炉电除尘器和脱硫吸收塔出口水平烟道。在测量断面内,按等面积原则进行网格布点。采用平行管法等速移动采集烟尘样品,每点采样时间长于2 min,每个工况点采样3次。

采样后的滤筒放入105℃烘箱中烤1 h,取出置于干燥器中,冷却至室温,用感量0.1 mg的天平称量至恒重。采样前后滤筒质量之差,即为采取的烟尘颗粒物量。单次采样烟尘质量浓度计算公式为式中:Ci为烟尘质量浓度,mg·Ndm-3;Δωi为烟尘采集量,mg;qi为采样时的抽气体积,Ndm3。

由式(1)可得

式中:g为烟尘通过速率,kg/h;Q为烟气流量,Ndm3·h-1;C为烟尘质量浓度,mg·Ndm-3。

采集的烟尘颗粒物样品称重保存后,使用扫描电镜-能谱分析仪进行形貌分析和元素含量检测。

烟尘通过速率的计算公式为

3 实验结果

3.1 带托盘喷淋塔对总烟尘颗粒物的脱除作用

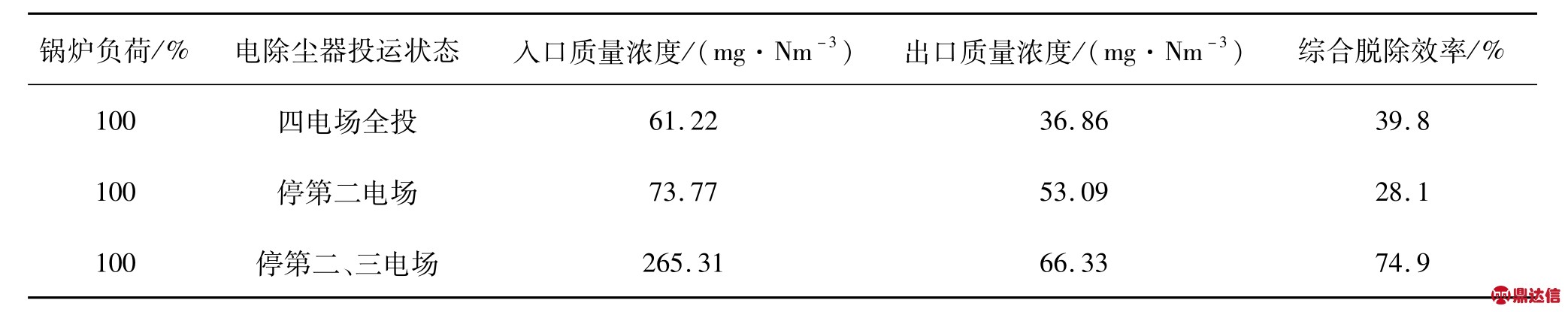

在机组额定负荷下,电除尘器电场在全投、停运1个电场、停运2个电场的情况下,分别测试脱硫装置除尘能力。

如前文所述,脱硫吸收塔的除尘过程是洗涤烟气中的粉尘、浆液逃逸进入烟气这两种作用的综合。为便于表述,笔者提出一个综合脱除效率的概念,其计算公式为

式中:η为综合除尘效率;C1为喷淋塔入口粉尘质量浓度;C2为喷淋塔出口粉尘质量浓度。

由表4可以看出,带托盘喷淋塔对于烟尘颗粒物具有一定的脱除作用,平均脱除效率约为47.6%;当入口粉尘浓度达到265 mg·Nm-3以上时,粉尘的综合脱除效率大幅提高,达到74.9%。

表4 带托盘喷淋塔前后烟尘颗粒物质量浓度与综合脱除效率

3.2 烟尘颗粒物的元素成分分析

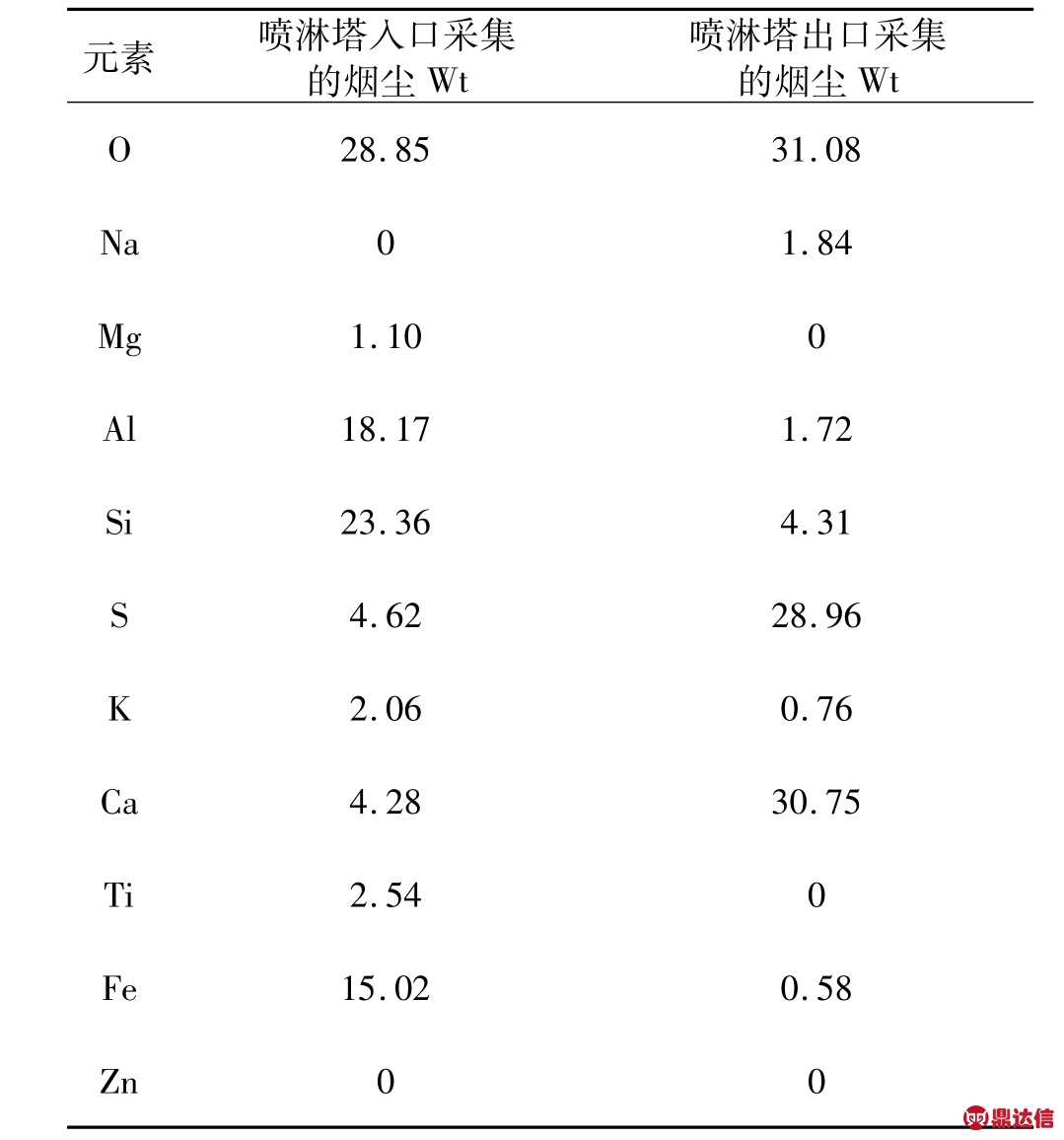

为了确定带托盘喷淋塔进出口烟尘颗粒物的物质组成,分别对进出口烟尘抽样进行元素分析。

由表5可知,在脱硫喷淋塔入口烟尘的主要元素成分是O(28.85%)、Si(23.36%)、Al(18.17%)、Fe(15.02%)、S(4.62%)、Ca(4.28%),其中Si、Al、Fe合计占烟尘总量的56.55%,S与Ca合计占烟尘总量的8.9%。而脱硫喷淋塔后烟尘主要元素成分是O (31.08%)、Ca(30.75%)、S(28.96%)、Si(4.31%)、Al(1.72%)、Fe(0.58%)。喷淋塔出口烟尘中Si、Al、Fe合计占烟尘总量的6.61%,S与Ca合计占烟尘总量的59.71%;喷淋塔入口烟尘中的Si、Al、Fe分别减少了81.6%,90.5%,96.1%,而S与Ca合计增加了6.7倍。

表5 脱硫喷淋塔进出口烟尘样品化学元素成分对比[4]%

3.3 带托盘喷淋塔的除尘效果

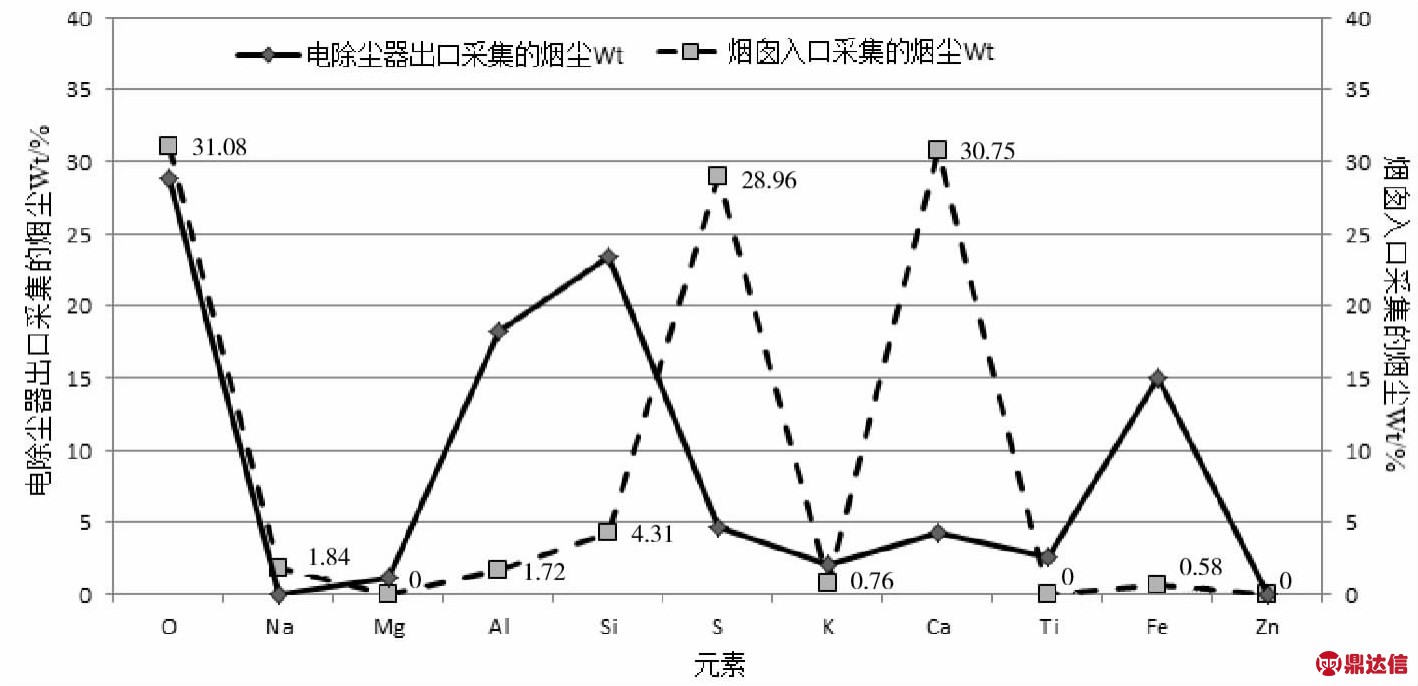

根据实验结果,带托盘喷淋塔对烟尘具有一定的去除效果,其综合除尘率介于28.1%~74.9%,并且随着入口烟尘浓度的降低而逐渐下降。根据带托盘吸收塔进出口的烟尘颗粒物元素分析,喷淋塔入口烟尘中的主要成分(Si、Al、Fe)被去除超过90%,但同时Ca与S成分合计增加了6.7倍。脱硫喷淋嗒进出口烟尘颗粒物化学元素变化如图3所示。

由此可见,带托盘喷淋塔对烟尘的作用有两方面,一方面是托盘层和喷淋层对烟尘的捕集去除;另一方面是喷淋液滴被烟气携带,并从除雾器中逃逸,从而进入烟囱排放。喷淋液滴一般具有20%~30%的含固量,其主要成分为石灰石和石膏。

4 影响带托盘喷淋塔除尘效果的主要因素

根据前文分析,带托盘喷淋塔对烟尘既有洗涤去除作用,又有增加携带量的影响,那么,影响其综合除尘效果的主要因素有以下几点。

1)喷淋塔设计选取的液气比。液气比是影响脱硫效率的重要参数,也对除尘能力有着极大影响。液气比越大,喷淋塔对烟尘颗粒物的去除效果越好。

2)喷淋层的雾化性能。据有关试验数据可知,当浆液雾化粒径为2 200 μm时,喷淋层捕集除尘效率约74%;当浆液雾化粒径减小到1 400 μm时,喷淋层捕集除尘效率提高至81%。

3)喷淋塔内烟气流速。烟气流速越大,喷淋层捕集烟尘颗粒能力越强,但是流速过大又会影响除雾器性能,导致雾滴的二次携带。合理的空塔烟气流速应该介于2~3.8 m·s-1。

图3 脱硫喷淋塔进出口烟尘颗粒物化学元素变化图

4)除雾器性能。在烟气流速一定的情况下,除雾器性能决定了净烟气中的雾滴携带量。由于液滴一般具有20%~30%的含固量,因此除雾器性能直接影响最终排放的烟尘质量浓度。从国内实际经验来看,屋脊式除雾器对烟气流速适应范围更广;通过管式除雾器、屋脊式除雾器、平板式除雾器的联合作用,可以最大程度地提高除雾器的整体性能。

5 结论

1)带托盘喷淋塔对烟尘具有一定的去除效果,其综合除尘率介于28.1%~74.9%。

2)带托盘喷淋塔对烟尘颗粒物的洗涤去除效果较好,入口烟尘中的主要成分(Si、Al、Fe)去除率超过90%。

3)带托盘喷淋塔出口烟尘颗粒物中的主要成分为石灰石和石膏,其中,Ca与S成分合计增加了6.7倍,证明除雾器性能是制约带托盘喷淋塔(本实验对象)除尘性能的关键。

4)当前,随着《火电厂大气污染物排放标准》(GB 13223-2011)的实施,火电机组超低排放改造不断深入,脱硫系统作为火电机组烟气处理的最后一道工序,具有非常关键的作用。在机组新建或改造中,设计和安装具备优秀除雾能力的脱硫吸收塔是实现机组粉尘排放达标的关键技术之一。