摘要:对变频电机在使用中遇到的绕组温升和轴承抱死故障,通过分析原因,从而找出应对处理办法,采取针对性措施,有效降低了故障发生率,延长了变频电机使用寿命。

关键词:温升;轴承损坏;变频电机

如今,随着现代化生产技术的提高,在轮胎的生产制造中,各种设备传动部件大都离不开电动机,从20世纪中叶发展起来的一种交流调速设备,尤其交流电机的DTC变频调速,其在电气传动系统中占据的地位日趋重要,已获得巨大的节能效果。橡胶复合挤出机组主机已广泛使用变频电机作为重要的驱动设备,取代了原来的直流电机,高精度的电气传动控制系统与之相匹配,使得挤出机组的挤出技术不断升级,也极大地提高了半部件的质量和产量。

但是,在一些挤出机组常规例行的检修检查中,也发现部分变频电机存在使用寿命短、电机过热等故障损坏,针对变频电机这几种故障原因进行分析,并扼要说明应对措施。

1 故障原因

1.1 电机发热

某客户现场三复合胎侧中位机主电机频繁发生超温报警,三相检测温度分别为85℃、96℃、105℃。经过检查发现电机绕组超温,报警时电机绕组温度110℃,检查变频器参数正常,变频器输出端及电机进线端紧固正常,巡检仪检查正常。红外线测温仪测得电机表面温度前端58℃、中部48℃、尾部38℃。

电机绕组的温度是保证电机安全运行的重要参数。对容量大的电机,一般在绕组内预埋热电阻来测量绕组温度并将测量信号传送出来,对电机进行温度监测与控制来保护电机。

温度过高的原因分析:

(1)电机缺相工作时,使另外两相绕组中电流增加,造成绕组温度过高。

(2)电机长期过载运行,也会引起绕组电流过大,使绕组发热温度升高。

(3)电机铁心绝缘层受老化破坏,使铁心中的涡流损耗增加,铁心发热剧增造成温度过高。

(4)电机绕组匝间和相间绕组有对地短路现象,造成绕组中电流增加,使其温度急剧升高。

(5)输入电压忽高忽低,使变频器直流母线波动,影响输入电压导致绕组中的电流增加造成温度过高。

(6)电机连接件接触不良,导致接触电阻增大,使连接部位发热增加造成温度过高。

(7)电机轴承磨损或缺油时,使转动部件摩擦阻力增加造成温度过高。

(8)散热风机故障或通风道堵塞,造成温度过高。

(9)工况环境温度过高,热交换效果不佳。

局部温升的原因分析:

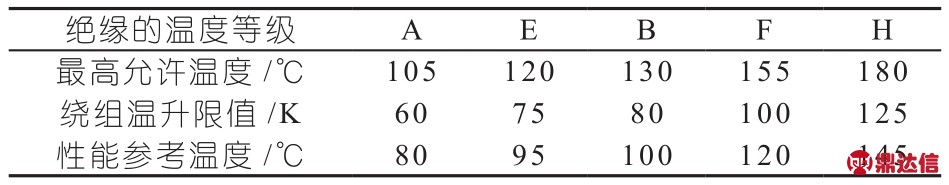

(1)与绕组接触的铁芯温升(温度计法)应不超过所接触的绕组绝缘的温升限度(电阻法),即A级为60℃,E级为75℃,B级为80℃,F级为100℃,H级为125℃。

(2)滚动轴承温度应不超过95℃,滑动轴承的温度应不超过80℃。因温度太高会使油质发生变化和破坏油膜。

(3)实践中注意机壳温度是否正常,往往以<55℃,不烫手为准。

电机的温升

衡量电机发热程度是用“温升”,当“温升”突然增大或超过最高工作温度时,说明电机已发生故障。

绝缘材料根据热稳定性可分为如表1所示的7个等级。

表1 绝缘材料等级划分

一般为提高使用寿命,往往规定高级绝缘要求,常用的B级电机,其内部的绝缘材料往往是F级的。

因此一般的电气设备都规定其工作的最高温度,见表2所示。

表2 电气设备规定工作温度

当电机绕组温度不平衡有以下可能原因:

(1)电源电压三相不平衡;

(2)定子铁芯有是否短路;

(3)是否长期满载运转。

1.2 匝间短路

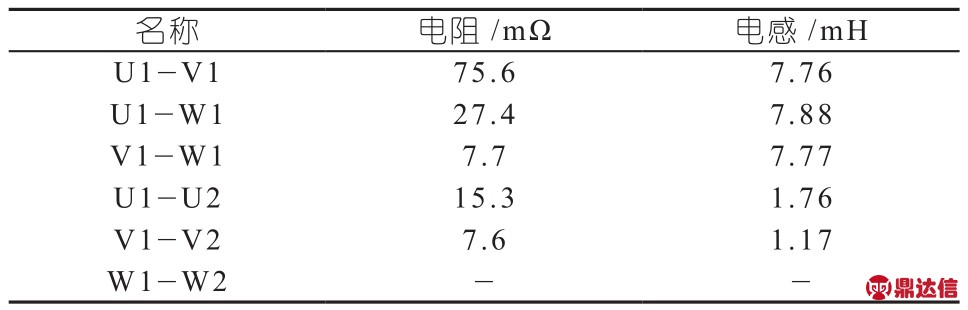

测量U1-U2、V1-V2、W1-W2三相的接线柱,各项数据如表3。

表3 三相接线柱数据

绕组短路故障通常有相间短路和匝间短路两种。匝间短路包括各极相组线圈间短路、一个极相组中线圈之间短路以及一个线圈中的线匝之间短路。

相间短路故障通常有绕组端部层间短路和槽内上下层线圈之间短路。造成相间短路的原因是由于相间绝缘尺寸不符合规定、绝缘垫本身有缺陷、层间垫条垫偏或嵌线时使其遭受损伤等。

另外,绕组连接线或引出线套管绝缘损坏也会造成相间短路。电机过载、过电压、单相运行、导线绝缘材质不良等均会造成绕组匝间短路。尤其聚酯漆包线的漆膜热态机械强度较差,当浸漆不良而线匝之间未能形成坚固的整体时,大量外界粉尘会积存在线匝缝隙当中,导线在电磁力作用下相互振动摩擦,塞在缝隙中的粉尘又起“研磨剂”作用,时间一久,将导线绝缘磨破,形成匝间短路。

匝间短路的现象:

(1)被短路的线圈将会产生2~10倍电流,使线圈严重发热;

(2)三相电流不平衡,电动机转矩降低;

(3)产生杂音;

(4)短路严重时,电动机不能带负载起动。

1.3 轴承损伤

电机轴电流是因轴电压而产生,轴电压则是通过电机轴向交变磁链产生的。通常情况下,电机电磁场对称,无轴向磁场。当电机磁路不对称或变频器供电或永磁体激磁时,不可避免会存在轴向交变磁链,从而在电机的两端产生交流电压,导致端盖、轴承、轴和机壳形成导电回路时,有感应电流流过轴承而造成轴承发热和电蚀损伤。轴电压一般在交流1~30V,一旦在电机两端通过地形成回路,则该电压源作用下将在转子的一端通过轴承到外壳或地再到另一端上产生很大的轴电流,对电机轴承的使用寿命产生影响。

分布电容使电机定子绕组和轴承形成一个电压耦合回路,将轴电压传到大地,形成轴电流。 电机运行时,滚珠和滚道之间不断接触,轴电压超过轴承跑道与滚动体之间的润滑油层击穿电压时,使得轴承内外的滚道发生短路,轴电压就会在轴承上形成很大的放电电流,使得轴承跑道表面出现烧痕,最终致轴承失效抱轴扫膛。

2 应对措施

2.1 关注温升

实时监控定子绕组温度,将电阻或热电偶的埋入式测温元件埋在定子线棒中部上、下层之间,将专门凹槽内封装好,将导线引出到接线盒里并接入温度巡检仪表。利用测温元件在埋设点受温度影响而引起阻的值变化来测量埋设点的定子绕组温度,设定好报警点温度并实时监控定子绕组的温度。

2.2 改善连接

使用压接型铜接线端子进行绕组线头与外接线连接时,对压接型铜接线端子的压合力度和压合线头不能过短,否则容易形成接触电阻,一旦出现接触电阻,当有电流通过时该处由于热效应产生大量热量,将会导致压接型铜接线端子两端电缆高温居高不下。外接线表面绝缘层若非耐高温材质,在温度超过180℃时就会极易烧焦将脱落。在未接牢固的接线端子点处,热效应作用使这里温度集聚,将其线缆融化烧断,从而导致压接型铜接线端子里面脱落的导线铜端面处于融化状态。

2.3 消除轴电流

解决轴电流危害的办法有4个:

(1)切断轴电流回路,采用绝缘轴承套和绝缘轴承,在电机一端的滚动轴承与其端盖绝缘,切断轴电流的形成回路。

(2)降低轴电压数值,轴电压的差模电压很低,一般在10V以内,但是共模电压较高,具体与轴承绝缘及电机内的分布参数等相关。由于轴电压是感应信号,要求电压表或测量装置具有很高的输入内阻,否则,信号经过测量回路泄露,测量到的信号相对实际信号会有较大衰减。差模电压等于两个输入信号电压的差值,共模电压等于两个输入信号电压的平均值;差模电压一般是有用的传感信号,共模电压一般是有害的温度等漂移造成的。

(3)增强轴承系统的绝缘,选择轴承系统绝缘,在非驱动采取措施的情况多一些,这与该端相对承载的力小、操作方便性等有直接关系。

(4)采用大于15平方的裸铜线做电机外壳接地导线。

3 结束语

变频电机在橡塑行业得到了广泛使用,其优点得到大家的认可,但同时如何保持变频电机良好的运行状态,延长使用寿命,是值得大家探讨的课题希望读者们能以本文中借鉴一些经验、判断和分析,进而摸索一些行之有效的解决办法,从生产、使用、检修多方面多维度,积极互动,多加预防,创建一套变频电机全寿命周期保障管理方案。