摘要 熔断器是使用最广泛的配电设备保护装置。本文设计了一种新型全绝缘喷射式熔断器。该熔断器采用全绝缘全封闭的一体化结构,可以有效避免外界环境因素对其性能的影响。它采用狭缝灭弧方式并结合力学弹射原理,提高了其关合稳定性、灭弧性以及安全性。本文研究了熔断器开断短路电流的暂态过程,建立了熔丝熔断物理过程的数学模型,分析了熔丝熔化过程中电阻率的变化情况。为了验证所设计的全绝缘喷射式熔断器的动作可靠性,本文分别在5%额定电流、额定电流以及1.3倍额定电流下测量了该熔断器的燃弧时间。

关键词:熔断器;全绝缘;喷射式;狭缝灭弧;燃弧时间

随着人们对电网经济性与安全性的要求越来越高,针对变压器等配电设备的保护变得更加必不可少了。目前使用最广泛的是传统跌落式熔断器[1-6]。这种熔断器的结构简单,价格便宜,但是由于采用的是全裸露式结构,因此受外界环境因素的影响较大。比如,消弧管易老化,外露触头容易被锈蚀,防风、防污及耐盐性能较差等[7-8]。一些供电单位尝试给传统跌落式熔断器加装保护套,以期避免熔断器的主要部件直接暴露于空气中,但是这种方法无法从根本上解决问题,反而是保护套安装起来麻烦,容易脱落,甚至会影响熔断器正常动作[9]。在这种情况下,对全封闭式熔断器展开研究具有重大的意义。

近年来,国内针对全封闭式熔断器做了大量的研究[10-12]。例如,铁路信号系统研制了一种封闭式熔断器,但其容量小,开断短路电流能力无法满足电力系统的要求。后来从国外引进了一种真正意义上的全封闭式熔断器,至今还没有通过规定的开断短路电流试验,因此无法投入使用。文献[11-12]设计了一种10kV户外封闭型喷射式熔断器,其原理是,当熔丝熔断时所产生的高温使产气材料产生大量气体造成空气流动,从而在电流过零时(电弧熄灭)吹灭电弧。这种方法可以有效提高熔断器对大电流的开断能力,但是在小电流故障时,熔丝熔断温升小,导致产气材料的产气速率低,从而无法迅速吹灭电弧。

鉴于此,本文设计了一种全绝缘喷射式熔断器。该熔断器采用全封闭式结构,有效避免了外界环境因素对其动作可靠性的影响,并采用狭缝灭弧方式,结合力学弹射原理,提高熔断器的关合稳定性、灭弧性以及安全性。此外,本文还建立了全绝缘喷射式熔断器开断机理的数学模型,分析了熔丝熔化过程中电阻率的变化情况,为其开断过电压的计算提供了理论依据,有助于被保护设备的绝缘设计以及避雷器的选取。

1 全绝缘喷射式熔断器的设计

1.1 内部结构

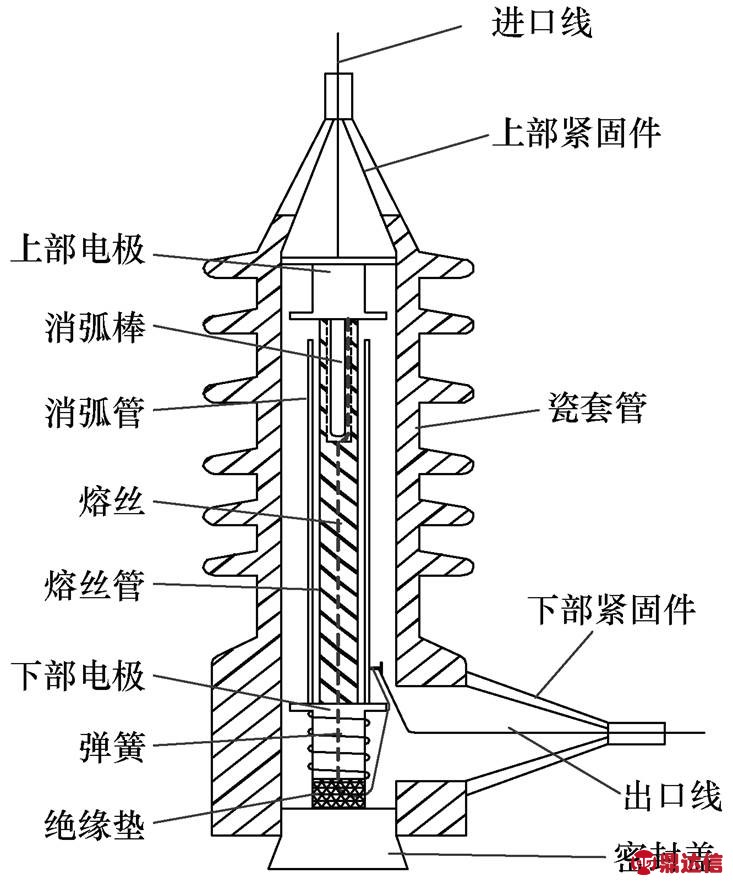

本文所设计的全绝缘喷射式熔断器主要由全绝缘腔体、消弧装置以及脱口装置三部分组成,其结构示意图如图1所示。

图1 全绝缘喷射式熔断器结构示意图

全绝缘熔断器本体采用一体化构造,由瓷套管、上/下部紧固件以及底部的密封盖构成一个全封闭、全绝缘化腔体,从而大大改善绝缘性能,也相对缩小了安装绝缘距离,有利于在空间有限的位置安装使用。上/下部电极、熔丝管、熔丝等完全内置,从而保证在淋雨、受潮、盐污、强日照等恶劣环境因素下,不会发生绝缘电阻下降、因电极锈蚀而导致不能正常开断、因膨胀而造成的熔丝拉断等不必要的停电事故。此外,瓷套管上、下两端紧固件采用橡胶一体成形构造,可有效防止粉尘和盐污染等,增强绝缘安全性,确保其长期的稳定性能。

消弧装置由上/下部电极、熔丝、熔丝管、消弧棒以及消弧管组成。其中,上部电极与瓷套管固定,下部电极为活动电极。熔丝完全被封闭于熔丝管内,这样做一方面保护熔丝在安装及拆卸过程中不被外力拉断;另一方面,熔丝管填充材料成分中含有的电弧猝熄化合物可以有效熄灭熔丝熔断所产生的电弧。消弧棒和消弧管是用于使电弧产生气体并熄弧的管形零件,消弧棒与上部电极电气连接,内置于熔丝管凹槽内,而消弧管与下部电极电气连接,套于熔丝管外侧,并与消弧棒电气隔离。

脱口装置中的弹簧处于压缩状态,上端与下部电极固定,下端与绝缘垫固定。熔丝下端通过下部电极和绝缘垫内部,从绝缘垫外侧引出,向上弯曲并固定于消弧管紧固件上。

1.2 技术参数

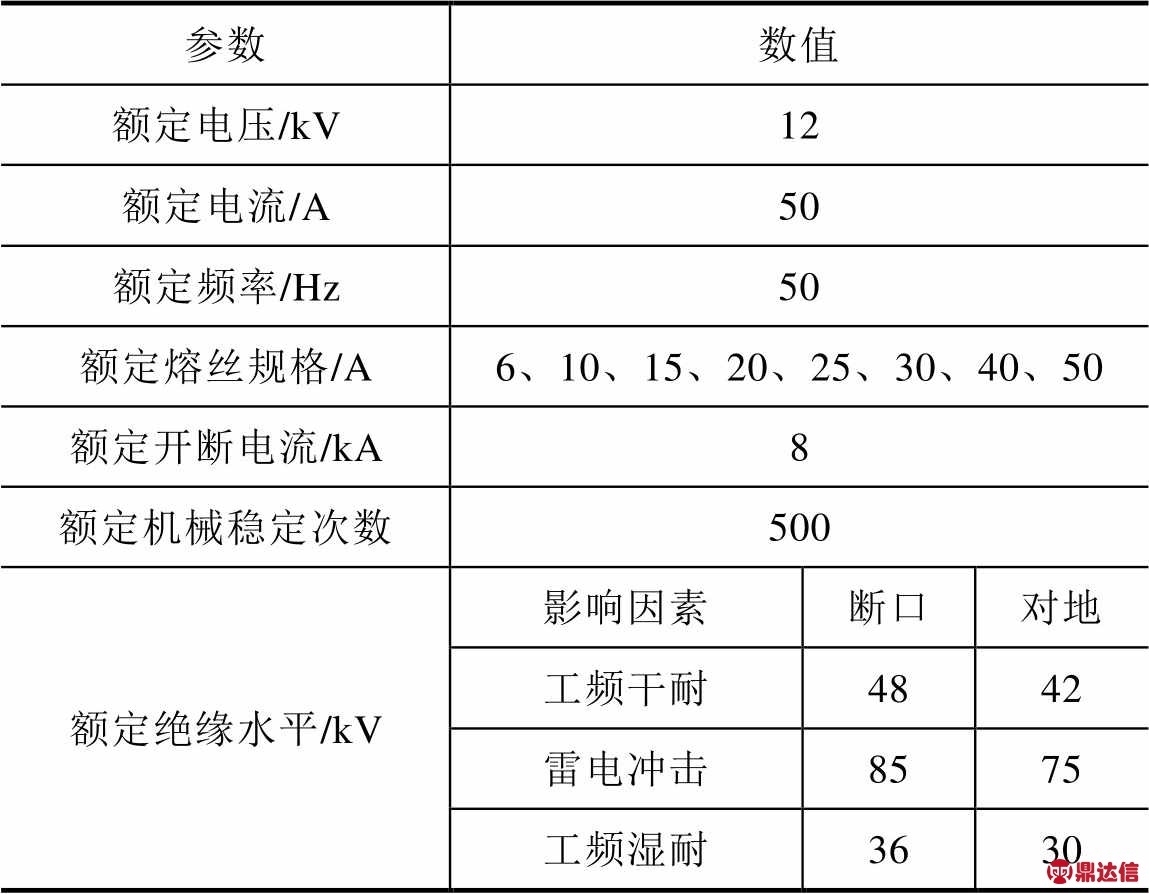

全绝缘喷射式熔断器技术参数见表1。

表1 全绝缘喷射式熔断器技术参数

2 工作原理及机理分析

2.1 全绝缘喷射式熔断器工作原理

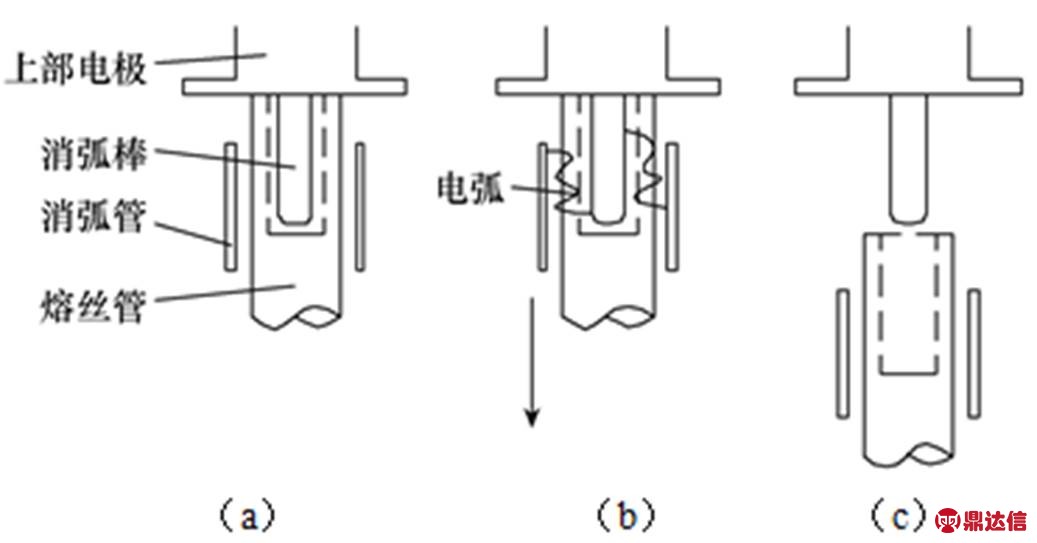

全绝缘喷射式熔断器负荷电流的灭弧方式采用狭缝灭弧方式。图2所示为狭缝灭弧方式的灭弧过程示意图。

图2 狭缝灭弧方式的灭弧过程示意图

在熔丝气化熔断后,在消弧棒和消弧管之间会产生电弧,如图2(b)所示。一方面,在电弧高温的作用下,消弧管内的产气材料会产生一定量的惰性气体,由于消弧棒和消弧管之间的间隙较小,灭弧通道容积也非常小,电弧在这个近似封闭的空间内燃烧一段时间,导致电弧释放的热量在此处积累,因而使消弧棒和消弧管之间封闭空间的内部压力大幅度升高,强烈的惰性气体流在电流零点熄灭电弧;另一方面,熔丝熔断后,在脱口装置中处于压缩状态的弹簧弹力作用下,绝缘垫和密封盖会被迅速弹开,使消弧管和熔丝管快速跌落,从而使电弧拉断。技术人员可以根据密封盖被弹开与否来判断熔断器是否熔断,简单直观。

2.2 熔断器开断短路电流暂态过程分析

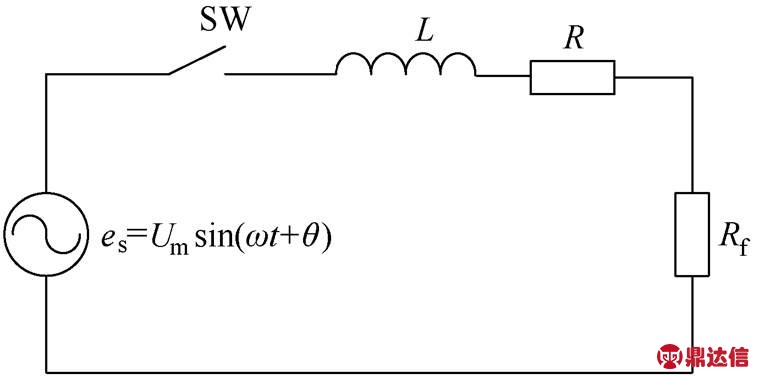

熔断器的主要作用是限制短路电流,而限制短路电流必然会导致当开断感性负载设备时产生过电压,因此,分析熔断器开断短路电流暂态过程的过电压变化情况是熔断器设计的必要前提[13-15]。图3所示为熔断器开断短路电流的等值电路图。

图3 熔断器开断短路电流的等值电路图

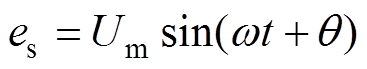

设图3中的系统电源电压峰值为Um,初始相位角为q,则系统的电源电压为

(1)

(1)

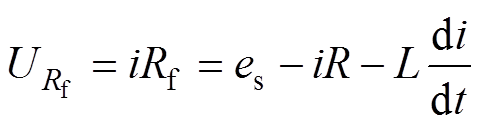

图3中,L和R分别为线路的等效电感和电阻,Rf为熔断器的内阻,是随时间和温度而变化的函数,其两端电压可表示为

(2)

(2)

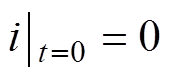

式中: 为熔断器两端电压;i为短路电流,且

为熔断器两端电压;i为短路电流,且 。

。

要想定量求得熔断器两端的过电压值,需对式(2)进行求解。由于熔丝熔断时间极短,因此可以忽略线路电感和电阻的热影响。若取L和R为常数,则可以根据式(1)和式(2)得

(3)

(3)

在式(3)中,第一项较易求得,第二项中的Rf是随时间和温度变化的函数,因此,分析熔丝熔断过程中电阻或电阻率的变化情况是解决问题的关键。

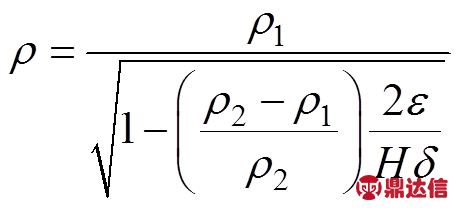

2.3 熔丝熔断机理分析

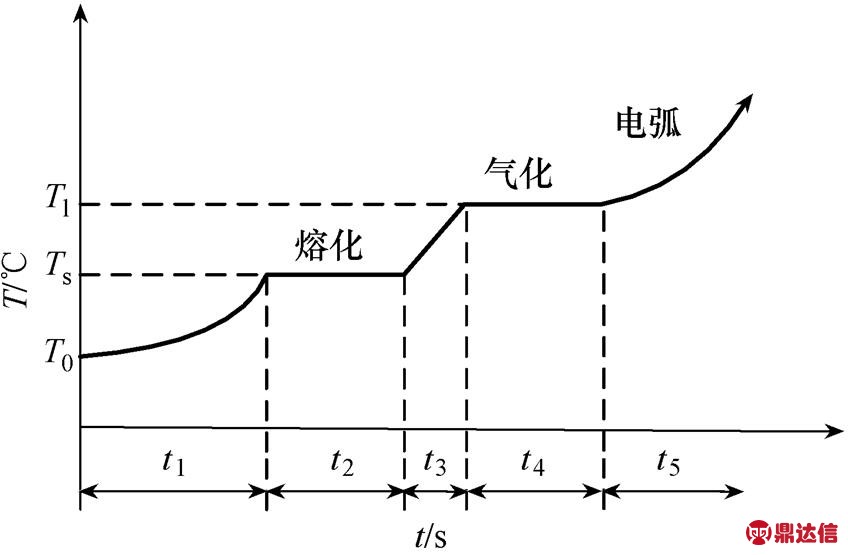

当流过熔丝的电流达到一定值时,熔丝便会发热熔断,其物理过程如图4所示。

图4 熔丝发热熔化的物理过程

短路电流流过熔断器中的熔丝,熔丝从起始温度T0开始升温,经t1时间后达到熔丝熔点Ts。t2是熔丝熔化时间,经t3时间段电流所产生的能量进一步加热熔丝,并使之气化,期间熔丝经历了固、液、气3种相态的转变,同时电阻也在不断增加,但都不足以切断短路电流。熔丝气化包括两个过程,即定相加热过程和相变加热过程[16]:①定相加热过程中熔丝不发生相变,注入的电能使内能增加、电阻率增大;②相变加热过程中熔丝发生相变,注入的电能主要提供给相变所需的潜能,而电阻率变化不大[17]。

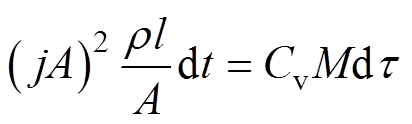

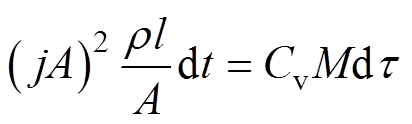

定向加热过程由能量守恒定律可得

(4)

(4)

式中:j为电流密度;A为熔丝截面积;r 为熔丝电阻率;l为熔丝长度;Cv为比热容;M为熔丝质量;t 为温度。

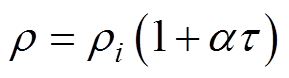

设电阻率的温度系数为a,则

(5)

(5)

式中,ri为不同相态时的电阻率。其中,r1反映的是液态,r2反映的是气态。

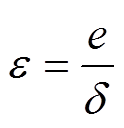

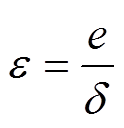

电流流过熔丝注入的能量体积比e以及比内能e分别为

(6)

(6)

(7)

(7)

式中,d 为熔丝质量密度。

由式(4)—式(7)求解可得

(8)

(8)

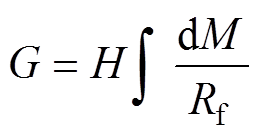

相变过程由能量守恒定律可得

(9)

(9)

式中,H为相变潜能。

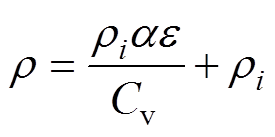

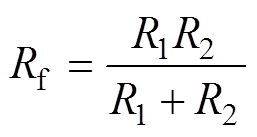

熔丝气化初期,气化的熔丝还未膨胀,熔丝的内阻Rf可表示为液态熔丝和气态熔丝电阻相并联的等效电阻,即

(10)

(10)

由式(8)—式(10)可得出熔丝电阻率与比内能的函数关系,即

(11)

(11)

当大部分熔丝气化并且体积膨胀时,注入的电能主要用于膨胀运动所消耗的内能,此时电阻率反而会下降。因此,在计算熔丝开断短路电流时的过电压过程中,对于熔丝内阻变化仅考虑膨胀前的状态。结合式(2)、式(3)和式(11),可以定量计算熔断器熔断过程中的过电压值。

3 实验研究

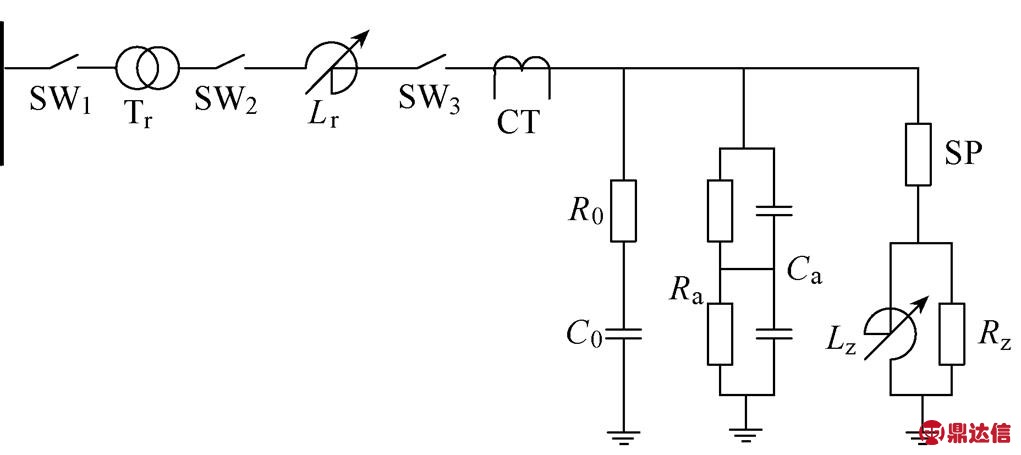

为了验证本文所设计的全绝缘喷射式熔断器的动作可靠性,对其进行开合负荷电流试验,试验原理图如图5所示。图5中,SW1和SW2为保护断路器,Tr为变压器,SW3为合闸断路器,CT为磁位计,R0和C0分别为调频电阻和调频电容,Ra和Ca分别为电阻分压器和电容分压器,Rz和Lz分别为负载电阻和负载电抗,SP为试品,即全绝缘喷射式熔断器。

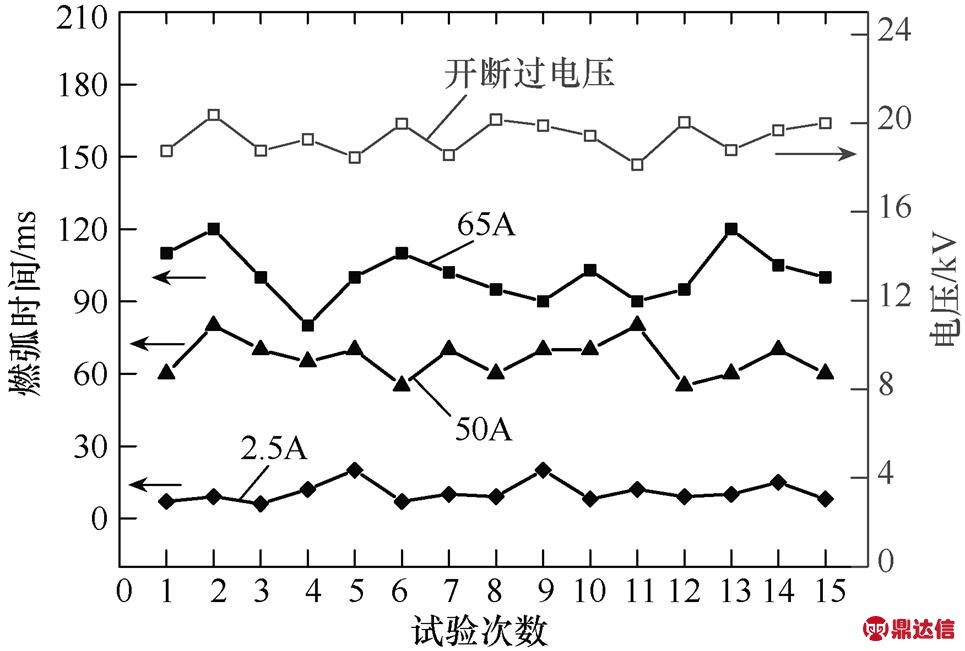

实验过程中,施加电压为12kV,频率为50Hz,电源侧功率因数小于0.15,电源阻抗/总阻抗为15%,负载侧功率因数为0.71。被测全绝缘喷射式熔断器选取的熔丝为5.5mm2的铜线,开合额定电流为50A,且该被测品经式(2)、式(3)和式(11)计算出的熔断过程中的过电压理论值约19.7kV。对全绝缘喷射式熔断器分别在开合额定电流50A、5%额定电流2.5A以及1.3倍额定电流65A下各进行15次试验,测量熔断器起弧瞬间到电弧最终熄灭瞬间的时间间隔,即燃弧时间,以及测量在额定电流下的熔断器开断过电压。试验结果如图6所示。

图5 开合负荷电流试验原理图

图6 测量全绝缘喷射式熔断器的燃弧时间及其开断过电压

从图6中可以看出,全绝缘喷射式熔断器全都正常开断,在5%额定电流2.5A、额定电流50A以及1.3倍额定电流65A下的燃弧时间均值分别为10.8ms、66.3ms、101.3ms,均小于行业标准规定的200ms[18]。此外试验所得的全绝缘喷射式熔断器开断过电压均值为19.3kV,与理论计算值19.7kV相符,为全绝缘喷射式熔断器所保护的配电设备的绝缘保护以及避雷器的设计及选取提供了依据。

另外,按照国内行业标准,并结合实际要求对所设计的全绝缘喷射式熔断器在中国电科院电力工业电力设备及仪表质量检验测试中心高压开关试验站进行了全面的性能测试,如温升试验、机械稳定性试验、耐压试验等,试验结果均合格,并且成功地通过了试验挂网运行。

4 结论

1)本文设计的新型全绝缘喷射式熔断器采用全绝缘、全封闭结构,可以有效避免外界环境因素对其性能的影响;采用狭缝灭弧方式并结合力学弹射原理,提高了熔断器的关合稳定性、灭弧性以及安全性。

2)本文建立了全绝缘喷射式熔断器开断机理的数学模型,分析了熔丝熔化过程中电阻率的变化情况,为其开断过电压的计算提供了理论依据,有助于被保护设备的绝缘设计以及避雷器的选取。

3)试验结果验证了全绝缘喷射式熔断器的动作可靠性。除此之外,还对其进行了行业标准所规定的性能测试,试验结果均合格,并成功通过了试验挂网运行。