摘要:水轮发电机的有效运转对水电站各项工作的开展有着直接影响,但是许多水轮发电机在安装完后会出现无法正常的使用的现象,下导轴颈严重偏心也会出现这个问题,如何在现场对其进行有效的处理,保证机组的正常运行是需要研究的问题。本文主要对水轮发电下导轴颈严重偏心的情况进行分析,结合实际情况采取有效的措施进行处理,首先确定偏心位的最高点和偏心量,通过修刮的方法进行修复处理,保证水利发电机正常运行。

关键词:水轮发电机;下导轴颈;偏心;现场处理方法

一、故障现象和现场处理难题

先简单说说故障现象:机组安装完毕开机试运行时,发电机转子法兰及上导推力头处出现明显的摇晃现象,造成上导轴承座定位销位移、9个紧固螺钉断裂的严重事故。

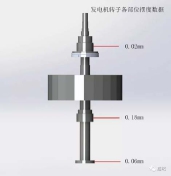

这是台1600KW水轮发电机转子,最大重量为12.13吨,最大直径2.21米,在2018年5月30日盘车,当法兰最大摆度值达到0.06mm时,检查下导轴颈位最大摆度值为0.18mm(见图一)。盘车所得转子摆度数据存在严重问题,需要进行处理才能满足机组正常运行条件。

图一 发电机转子各部位摆度图

如此反复的目地就是防止因转子在盘车过程中因其它因素的干扰而产生误判,导致错误的修刮而引起不可逆转的损失。

知道什么是摆度,我们就可通过修刮绝缘垫的方法来调整和消除摆度,在图一中,我们测得法兰外圆处的最大摆度值为0.06mm,其下导轴颈位的摆度值应在0.04mm即为正常,显然,图一中的下导摆度数据应该存在轴颈偏心或轴身弯曲现象才有可能出现。由于现场条件有限,利用盘车方式是无法判断到底是轴身弯曲还是轴颈偏心导致该现象的产生,要想准确找出问题的根本原因,最好的方式只有返厂在机床上进行检查。

由于返厂检查不但会产生巨大的检修成本,同时也会受困于机床设备的限制,如此巨大的旋转半径,一般的机床根本无法满足要求,除非超大型机床才有可能对其检查及加工,为了彻底解决问题,现场经过多次研究后,制定方案,决定现场采用人工方式进行处理。

现场处理面临的第一个难题就是如何准确找到偏心位的最高点,一般在盘车过程中,数据精度会受到居多的因素干扰,很难一次性确定最高点位置。只能在盘车方式不变的情况下采用多次盘车,记录整理数据后进行分析来确定。

二、高点位置的确定

1、首先调整支柱螺钉的受力,调整好镜板水平,使全部推力瓦受力均匀,对绝缘垫进行修刮,按8点位对发电机转子进行盘车,将法兰位的摆度值控制在0.06mm内(见图二),记录摆度最高点位置。

图二 第一次法兰位转子盘车数据

2、毁掉绝缘垫后,再次进行刮垫盘车,调整下导轴颈位摆度,使其达到规范要求0.03mm。并记录下导轴颈位的摆度最高点位置(见图三)。

图三 下导位转子盘车数据

3、对比记录数据,如果数据没有受到干扰,这时下导及法兰位的最高点应该处在相同点位上对应180的位置(见图二、图三)。

4、再次毁掉绝缘垫,重新进行刮垫盘车,使法兰位的摆度数据达到0.06mm。最后确定下导轴颈位高点,正常情况应该高点位同在相同位置。

世界黄金协会首席市场策略师兼研究部主管芮强(John Reade)表示:“我们相信,GOLDHUB将帮助投资者更好地理解黄金如何运作,以及如何评估黄金在用户资产组合中的作用。”

三、确定偏心量

1、确定好高点位后,在下导轴颈位的工作面上涂上着色剂,即调合后红丹粉,均匀涂抹在轴颈工作面上。

2、选择一块较为良好的导瓦放置在下导最高点位处,并在相对应180度位置放置一块百分表,并校零。

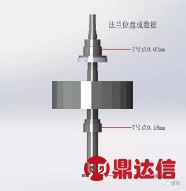

3、调整支柱螺钉使其导瓦受力,将百分表的读书控制在0.02mm(见图四)。

4、人工推动转子旋转360度,这时下导轴颈位最高点会与导瓦接触而产生摩擦痕迹,这就是因偏心产生的高点位,需要进行修复处理。

图四 下导

四、旋转中心调整

旋转中心主要指的是旋转角度与固定零部件同心度,其可以体现出下导轴颈在旋转过程中转动零件与固定零件间隙是否均匀。因为部件存在摆渡,那么同心度在部件旋转的过程中会发生改变。需要在0°,180°测量转轴线和固定部件的同心度,结合部件摆渡数据对其进行调整,在调整的过程中需要采用整体平移的方法,根据偏心位的最高点和偏心量进行针对性的调整,如果偏心值与偏心的方向一致,调整起来比较方便。如果采用整体平移的方法无法满足旋转中心的调整要求,则需要调整推力支柱螺栓。

五、导轴瓦间隙的调整

还需要进行导轴瓦间隙的有效调整,利用下导瓦调整导轴颈转动的中心部位,让主轴处于中心位置,并且保持自由垂直的状态,垂直状态的检验方法是对到轴承部位向主轴施加作用力,观察主轴是否会发生晃动。还需要对水轮发电机中各个零件之间的间隙进行检查,保证整体的均匀性。

六、修刮

确定具体高点位及修刮量后,接下来就要用人工的方式进行修复处理,主要工具采用的是角磨机和抛光百叶轮,修复工作需要一个具有较强钳工技能水平的人员进行,且修复过程中应具备足够的耐心,不能出现过量,菱边、椭圆等现象,否则将会导致整个转子轴颈报废。