摘要:分析多孔槽块镗削加工尺寸和形位公差超差原因,结合加工实际从镗削路线的选择、工件定位和镗削步骤安排等几个方面提出改进措施,验证了工艺改进的有效性。

1.零件加工技术要求及试加工存在的问题

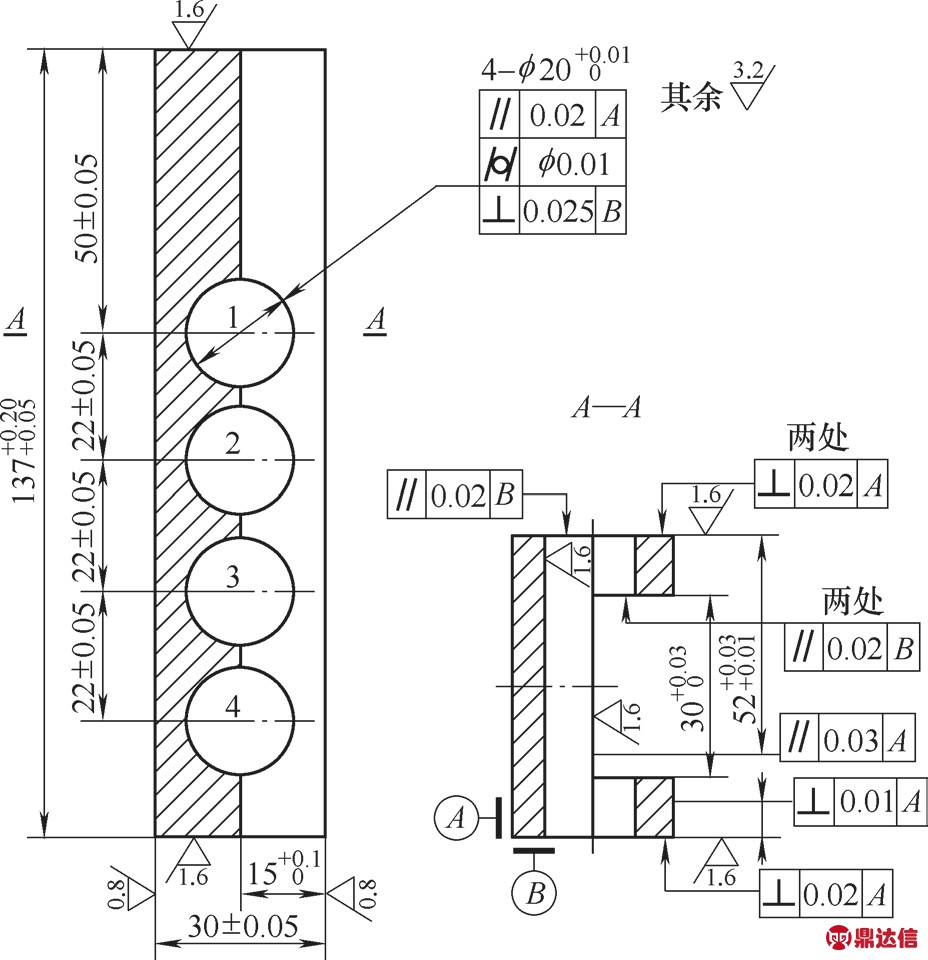

图1所示为某型船用柴油机多孔槽块零件,材料为40Cr2MoV,毛坯为锻造成形。零件整体为长方体,正面中间开槽,长137mm、宽30mm、深15mm,侧面贯穿4个φ20mm圆孔。从零件图标注和技术要求上看,中间槽和4个圆孔的尺寸公差和形位公差要求比较严格,在加工过程中需重点保证和关注。零件试加工时,在对锻造毛坯进行有效热处理后,采用粗、精铣六面体→粗、精铣凹槽→钻孔→镗孔→磨平面的加工工艺路线,经检验,4个圆孔均出现尺寸和形位公差超差现象,中间槽的内表面粗糙度和平面度也都无法满足技术要求。

经分析,零件试加工所选择的加工工艺路线有如下缺陷:粗、精铣凹槽后再钻孔、镗孔,易造成凹槽两侧孔同轴度超差,同时易破坏凹槽的内表面粗糙度和平面度,再加之工件的定位夹紧和镗削步骤等方面都存在不足,所以造成产品不合格,为此对零件的加工路线和加工工艺进行改进。

2.镗削路线的选择

工件如批量生产,可按附表所示分散工序的加工路线。单件加工应采用集中工序的加工路线,平面的铣削和孔的钻削均由镗床加工完成。

由于在镗削φ20mm孔凹槽部位时,缺圆孔使刀具往上偏,造成孔精度变差,甚至无法加工,故在工艺上常采用以下两种加工方法。

图1 多孔槽块零件

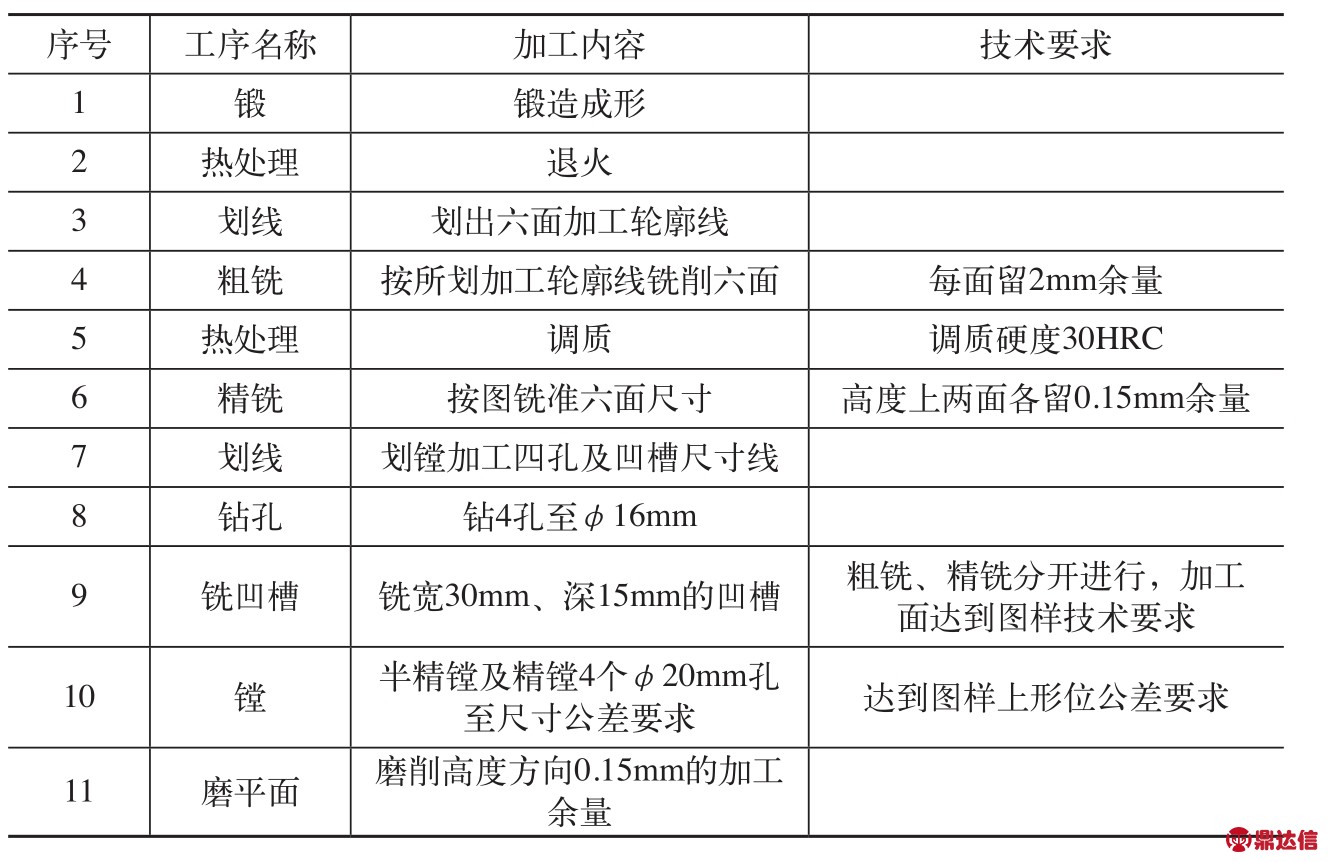

多孔槽块加工工艺路线表

(1)粗、精铣六面后,钻4个φ16mm孔,然后铣30mm宽凹槽,最后镗4个孔至φ20mm。这样安排工艺路线,铣削槽面时刚性较好,但镗孔时,在孔后端应增设墙板,以加强镗缺圆孔时的工艺系统刚性。但墙板的校正以及在镗削中背吃刀量调整等都比较复杂。

(2)粗、精铣六面后,钻、半精镗,精镗4个φ20mm孔,然后铣削30mm宽槽面。这样在工艺路线上不存在孔的缺圆加工,孔的圆度、圆柱度精度都可得到保证。最后铣槽面时,因工艺刚性较差,必须细心,缓缓地进刀,特别是接近孔中心时,应防止铣削面变形使孔精度下降。

3.镗削加工中定位面选择及工件夹紧

粗铣以工件上5 2 m m×137mm宽平面作为毛坯定位基准面。在铣削第三面时安装导向挡块,用已铣削的宽面为主要定位基准面,使定位稳定。将另一铣削面作导向定位面紧靠导向挡块。

螺旋压板夹紧力加在工件上平面的两端。夹紧力应可靠并正对垫块,不影响加工面,不产生严重的变形。

4.多孔槽块的镗削步骤

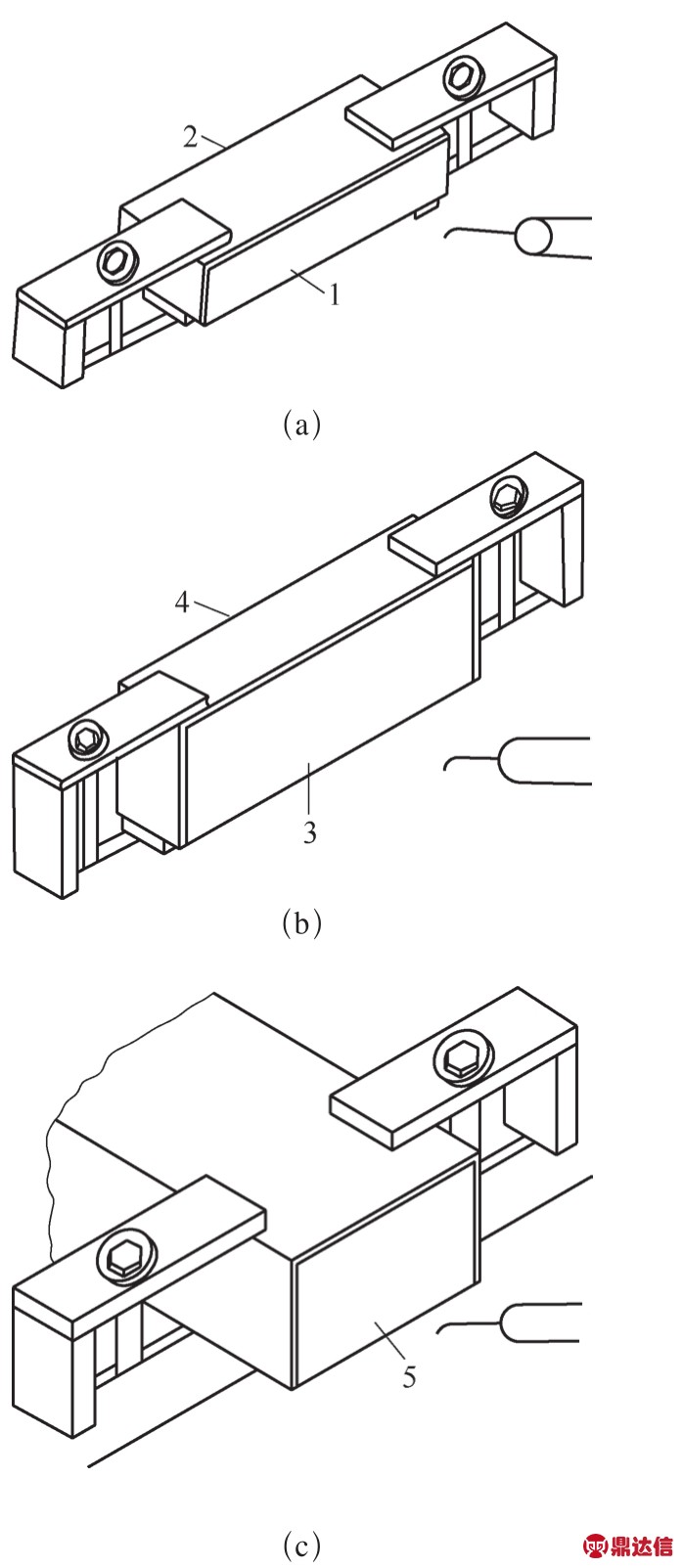

(1)镗削加工的准备和工件的安装。镗加工前应仔细检查工作台面,如有凸点,应研平。并对导轨、丝杠揩清涂油。工件放置在工作台面上,下垫50mm高垫块,用螺旋压板轻压,着力点应通过垫块,用划针对工件上的划线找正,按图2找正三面、铣削六面。压紧后复校一次。

(2)粗铣、精铣多孔槽块的六面。先以毛坯宽平面定位,首先铣高度面1(见图2a),铣完后工作台上装两挡块,并校正与滑座的横向导轨平行,将已铣削的面1紧靠挡块,然后夹紧工件,铣削面2。接着以铣削好的面1或面2作为定位面,校正与滑座横向导轨平行后铣面3(见图2b)。然后按铣面2的同样方法铣面4。再用上述同样的方法铣多孔槽块的两端面,但必须注意铣端面5时必须用百分表校面1或面2与主轴轴线平行(见图2c)。

粗铣时,各面需留2m m余量,按上述同样的顺序和方法精铣多孔槽块的六个面。

铣削中注意锁紧工作台、主轴、滑座,用玉米齿铣刀,刀片材料为YT5。

铣削用量:粗铣,切削速度vc=60~80m/min,进给速度vf=300~600mm/min,背吃刀量ap=0.5~4mm;精铣,切削速度vc>80m/min,进给速度、背吃刀量按粗铣的选用范围取小值。

在高度上两面各留0.20mm磨削余量。

图2 多孔槽块的定位与夹紧

(3)镗孔前定位。以A面(见图1)作为主要基准面,以B面作为导向基准面,应紧靠导向块,压紧两端,导向块要避开φ20mm孔。用定心轴测出镗轴中心到工作台面距离,在定心轴下垫量块,母线同量块面接触,由量块高及心轴半径可知镗轴中心到工作台距离,从镗轴实际位置可推算出镗轴到加工位置应升降的尺寸。镗轴在水平面位置,应测出镗轴轴线到工件基准面的精确距离,从而确定工作台应该移动的距离。如第1孔轴线距端面(基准面)50mm,若心轴直径为30mm,则工作台移动65mm,即为第1孔的位置。

工作台精确移位用百分表垫量块法。注意移位后锁紧工作台。

(4)钻、镗孔加工。镗轴上装钻夹头,再装上中心钻,钻出中心孔位置,注意进给量不能太大。

用麻花钻钻φ16mm通孔,麻花钻修磨参数:顶角2ϕ=120°,修短横刃到原长的1/2,修磨出内直刃斜角τ=20°,内直刃前角γτ=15°,单侧后面上磨出分屑槽。钻削用量:n=350r/min,f=0.30mm/r。

拆下麻花钻,装上镗刀,镗第一孔。镗削用量:切削速度v半精=95m/min,v精=120 m/min;进给量f半精=0.5mm/r,f精=0.3mm/r;背吃刀量ap1=1.5mm,ap2=1mm,ap3=0.3mm。镗刀:YW1刀头;主偏角κr=75°或90°;副偏角κr′=8°;αo=6°;γo=14°;断屑槽R=2.5mm,切削深度2mm;刃倾角λs=4°;负倒棱倾角-5°,宽0.1~0.3mm;镗刀头截面不小于6mm×6mm。

第2孔及以后数孔用链式移位法定位。

5.铣削凹槽

用立铣刀铣凹槽,铣刀中心调整到在工作台上方26mm。工件以宽面作导向基准面、导向挡块面必须精确地与横向导轨平行。并在工件端面加止推挡块。

夹紧工件时,注意夹紧力位置不能加到凹槽上方,夹紧力应垂直于工作台面。

用φ28mm立铣刀,将槽铣深到13mm。粗铣每齿进给量为0.08mm/z,切削速度为50m/min。精铣每齿进给量为0.06mm/z,切削速度为35m/min。

铣通凹槽后,镗床主轴上升一定距离,精铣槽的一个内铡面及槽底面,注意控制槽深为15+0.1 00mm这一尺寸。铣通后,下降主轴,精铣另一内侧面及底面,达槽宽尺寸要求30+0.08 00mm。

注意在铣削槽深及槽宽时,一般均用试切法逐渐迫近尺寸要求,并注意控制槽深及槽宽 的尺寸偏差,在切削过程中应加注切削液。

6.结语

将镗削加工完成的工件转至平面磨床磨削高度上的0.15mm的加工余量,表面粗糙度值达到Ra=0.8μm。经综合检验,采用上述加工工艺对多孔槽块进行加工后,零件的各部位尺寸公差和形位公差都得到了保证。