1 该技术特点:

(1)改变阴极钢棒与阴极炭块的连接方式及组装形式,优化了阴极导电结构,从而实现电解槽铝液中水平电流与阴极压降双重大幅降低。

(2)通过对阴极结构的电-热-应力多维耦合仿真研究,优化出最佳的阴极组结构及组装工艺条件:a.保证电解槽具有极高的磁流体稳定性和极低的阴极压降;b,保证电解槽内衬的长寿命。

2 工业应用

(1)该技术已进行大量工业应用,并探索出集仿真设计、组装工艺及电解槽维护为一体的一站式解决方案。

(2)工业实践表明,该技术与双钢棒阴极技术相比,既保持了相同的降低铝液中水平电流的能力,同时可进一步节电200kWh/t-Al。

(3)工业应用效果显著

400kA电解槽

2014年初,进行工业试验。电解槽启动初期阴极压降小于200mV,运行1.5年后实测结果显示,新式节能阴极比同系列的双钢棒电解槽阴极压降低67mV,平均节电200kWh/t-Al。

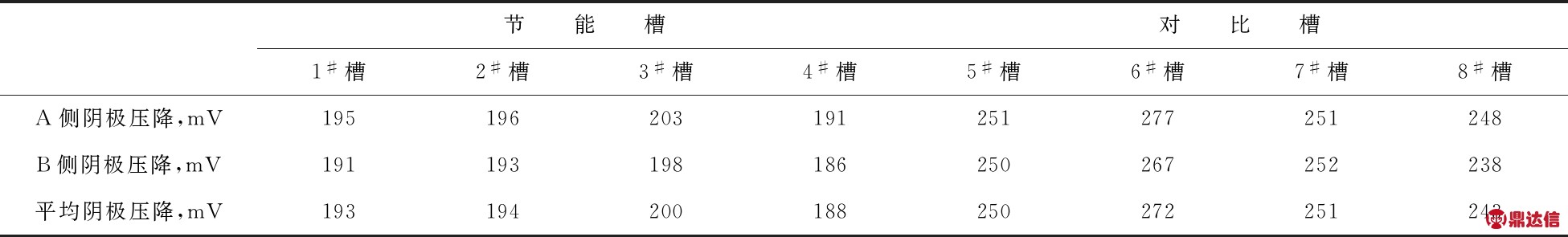

300kV电解槽

2015年进入工业化应用阶段,已有30余台大修槽投产,运行半年实测阴极压降为180~200mV,比普通槽平均节电200 kWh/t-Al,见表1。

表1 300kV电解槽节能槽与对比槽阴极压降

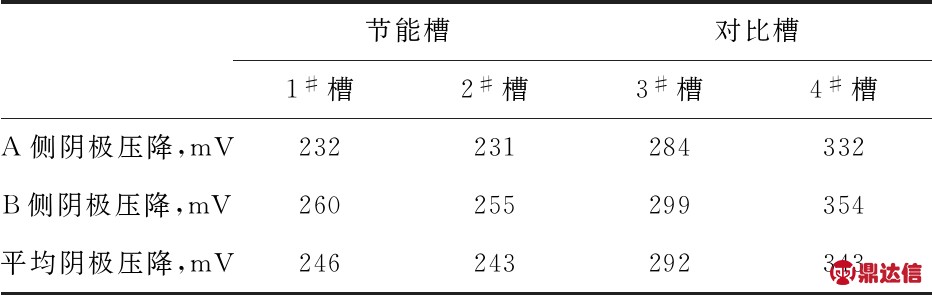

500kA电解槽

2015年底投产,节能槽阴极压降平均244mV,对比槽平均318mV,相差74mV,见表2。

表2 500kA电解槽节能槽与对比槽阴极压降

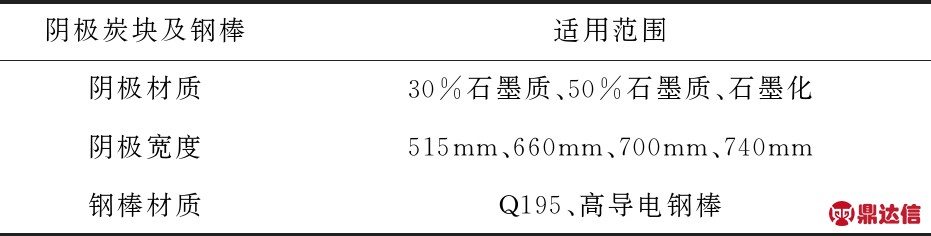

3 技术适用广泛

该技术广泛适用于160kA ~ 640kA各级别电解槽新建及技术升级。目前,工业生产已验证的阴极组适用范围,见表3。

欢迎各电解铝企业广为利用。

表3 工业生产适用的阴极组范围