摘 要:现代装备制造需要力矩电机转矩密度进一步提升的同时抑制转矩脉动,结合近极槽永磁环形力矩电机的特点,提出一种应用取向硅钢片的拼块式定子铁心结构。利用取向硅钢片沿轧制方向导磁性能优异的特点,提升定子铁心磁通密度,继而提高电机的转矩密度。同时取向硅钢片垂直于轧制方向导磁率低,又更好地抑制了电机的齿顶漏磁,因而减小了电机的转矩脉动。对以上提出的方法进行了验证,有限元仿真结果与理论分析基本一致,证明了方法的合理性和有效性。

关键词:近极槽数;永磁力矩电机;取向硅钢片;齿顶漏磁

0 引 言

近极槽永磁同步电机采用极数与槽数相近配合、分数槽绕组分布的形式,有效地解决了极数增加但槽数有限的矛盾;同时又具备永磁同步电机结构简单、能效等级高、转矩性能优异的一般特点,近年来在多种应用环境下得到了推广。由于近极槽永磁同步电机有较高的转矩密度,在工业装备自动化机器人、多轴联动数控机床中应用广泛。精密加工要求电机的转矩密度大,转矩波动小,传统电机配减速机形式存在齿轮、蜗轮、蜗杆或皮带结构,响应指标差、效率低,正在被近极槽永磁电机所取代。

目前,近极槽永磁同步力矩电机的研究主要集中在电机电磁结构设计与转矩优化、减小电磁噪声等方面[1-4],但在单位体积转矩密度上的改进效果并不理想。传统电机材料通常采用无取向硅钢片,对于更高的转矩密度要求其导磁性能已经成为瓶颈[5-6]。为了满足性能上的提升和节能高效同时节约成本的需求,本文提出一种采用取向硅钢片的电机定子结构。铁心冲片单齿分块成型,再沿径向排列拼装,结合近极槽永磁力矩电机的结构特点和取向硅钢片材料各向异性的导磁性能,采用单齿成型拼装式结构,改善定子磁场,有效利用定子电流,增加电机的平均转矩,同时利用切向磁阻大的特点,抑制齿顶漏磁,降低转矩波动。

1 取向硅钢片在近极槽电机中的应用

近极槽永磁同步电机采用分数槽设计,极数与槽数相近,每极每相槽数约等于1,使得每个极下直接对应一相绕组,绕组端部短,减少用铜量同时降低铜耗。

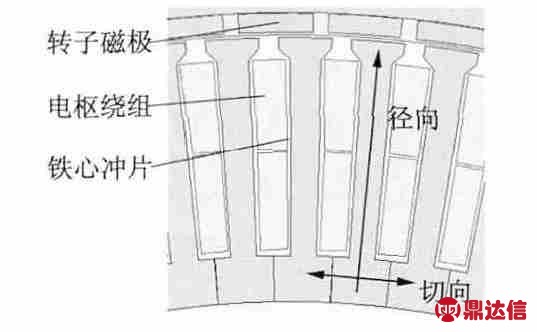

如图1 所示,定、转子磁场相互作用,主磁通从一个磁极出发,通过气隙进入临近的定子齿,然后经定子轭部绕过定子绕组,再通过两侧相邻的齿回到与原磁极相邻的两个异向充磁的磁极。可以看出,在闭合磁路组成中主要为齿磁路,轭部磁路很短。并且出于机械强度的考虑,设计时通常需要加大轭部高度,综合计算通常轭部磁通密度只能达到齿磁密最大值的三分之一。简而言之,近极槽永磁同步电机的定子铁心磁路以齿部径向磁路为主,磁密高磁路长,轭部切向磁路短且磁密低。所以齿部铁心材料的导磁性能是影响电机的转矩性能的主要因素。

图1 近极槽电机磁力线分布

现有的近极槽电机定子铁心主要采用无取向冷轧硅钢片(又称为电工钢),即掺杂度较低的硅铁合金材料的磁密可达1.6 T。而取向硅钢片顺向磁密可达2.0 T。由于材料的限制,使得额定电流密度下的转矩密度提升有较大困难。考虑硅钢片磁特性饱和的条件约束,高磁感应强度下,提高磁密需成倍增大磁场强度。磁导率在磁化曲线饱点和后大幅降低,若采用直接增大电流的方法并不能线性提高力矩电机的转矩密度,反而成倍地增加了电枢铜耗,并且伴随着更多的铁损,严重影响电机效率[7-8]。

基于以上特点,本文提出采用取向硅钢片加工近极槽永磁同步电机定子铁心。如图2 所示,冲片采用以单齿分片成型工艺,再沿径向以中心放射形排列的拼装式定子结构。

图2 定子铁心结构

取向硅钢片轧制方向与电机定子径向重合,使定子磁力线方向与硅钢片高导磁性能方向相一致。利用取向硅钢片轧制方向导磁性能好的特点,可将饱和工作点提高,使定子电流产生的磁动势增大,从而提高定子齿部磁通密度和气隙磁通密度,电机单位体积下的转矩密度和平均转矩相应得到提高。

2 取向硅钢片近极槽电机转矩密度的分析

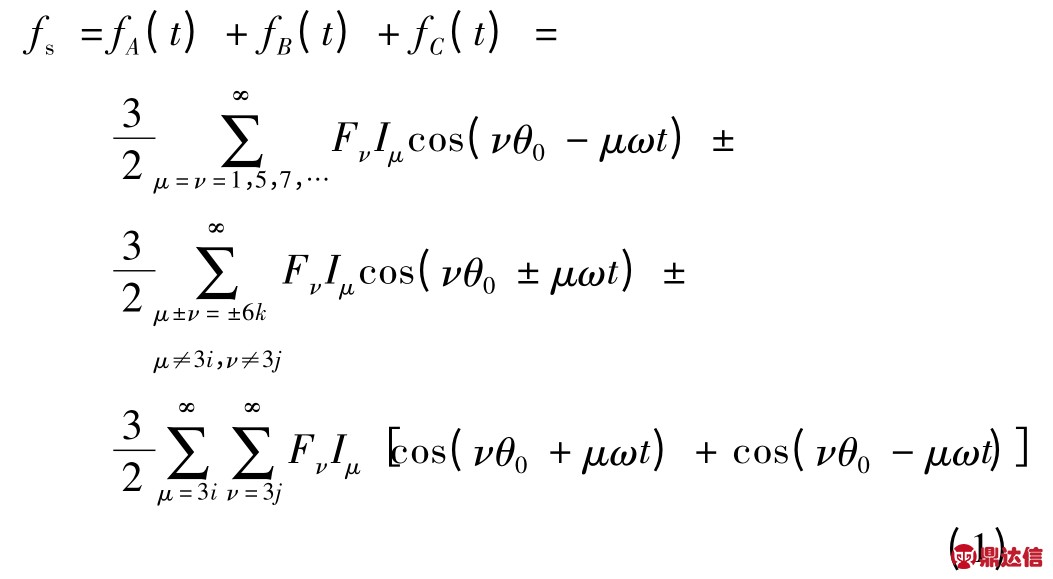

近极槽永磁电机三相正弦波电流各次谐波在三相绕组中产生的合成磁动势fs 表示:

式中:Fν 为绕组各次谐波磁动势幅值,主要受电流波形影响;Iμ 为电流各次谐波幅值;θ0 为A 相绕组轴线初始位置角度。将定子绕组合成磁动势产生的气隙磁场bs 表示:

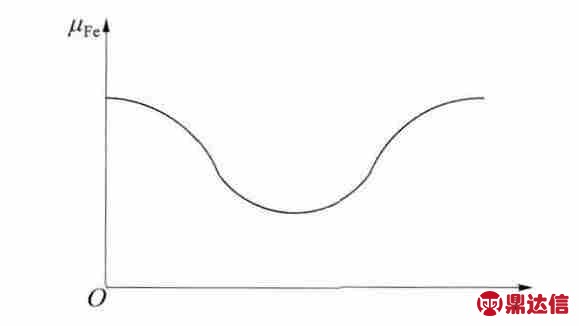

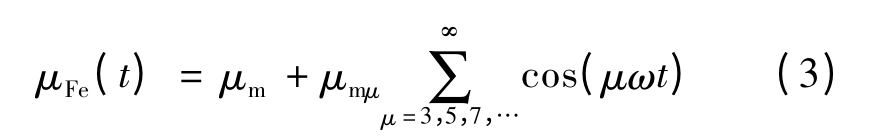

式中:g 为闭合磁路有效长度;μ0 为磁路平均磁导率。由于铁心材料磁特性存在饱和,当磁动势按正弦变化时饱和齿磁密波形随时间变化的函数接近于平顶波,同时产生磁通的磁动势是随时间变化的周期函数,相应的,铁心磁导率也为频率相同的周期函数,如图3 所示。

图3 铁心饱和磁导率函数

若改写成傅里叶级数形式,可将其分解为不饱和时的线性部分(即μ=0 时),附加饱和时(即μ =3,5,7,…)磁密达到最大值磁导率的降低部分,这里采用三次谐波余弦函数进行拟合:

式中:μmμ为各次谐波幅值。式(2)中:

式中:μg为气隙磁导率。气隙磁场表示:

式中:br为转子永磁体磁动势在气隙中产生的磁场。则气隙中的磁共能表示:

V 为气隙体积,p 为电机极对数,电机的电磁转矩:

从式(7)可以看出,T0 为一恒定转矩,T1 为转矩的波动分量,相比无取向硅钢片,取向硅钢片铁心材料饱和程度低,μ0 的有效值将增大,电磁转矩也随之增大。

3 取向硅钢片近极槽电机案例分析

以96 槽80 极电机为例,分析取向硅钢片与传统无取向硅钢片在电机转矩性能上表现出的差异。电机采用外转子结构,转子内圆面安装表贴式永磁体磁极。磁极材料为钕铁硼。为使永磁体不成为转矩性能的瓶颈,选定剩磁密度为1.09 T。电机额定电压380 V。采用双层集中绕组,每槽导体数80。采用两种材料的电机,尺寸上保持一致,输入正弦波电流有效值均为13 A。电机具体尺寸如表1 所示。

表1 电机参数

图4 普通近极槽永磁电机磁场分布

图5 取向硅钢片永磁电机磁场分布

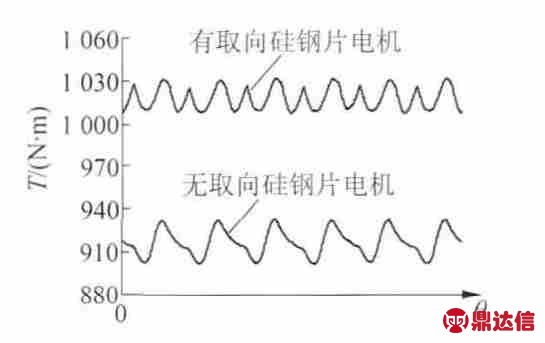

为了验证以上分析的有效性和合理性,本文利用Ansoft 进行仿真计算。根据有限元仿真结果,由图6 可以明显看出,采用取向硅钢片的力矩电机表现出更高的平均转矩,在相同额定功率下,两种电机的平均转矩分别为917 N·m 和1 018 N·m,取向硅钢片电机转矩提升达到11.01%。经过计算,传统无取向硅钢片材料的电机磁通密度工作点为1.6 T,当取向硅钢片电机磁磁通密度工作点取为1.8 T时,高出12.5%,从计算结果上看,电机磁场增强,线性地增大了电机的平均转矩,与式(4)和式(7)的分析相一致。

图6 取向和无取向硅钢片电机转矩

4 取向硅钢片电机转矩脉动分析

取向硅钢片的铁原子构成存在晶粒取向,在轧制方向上导磁率高于无取向材料,但是晶粒的取向性又使得钢片的剪切方向导磁性能与轧制方向差异较大,甚至该方向性能远低于常规无取向钢片材料。

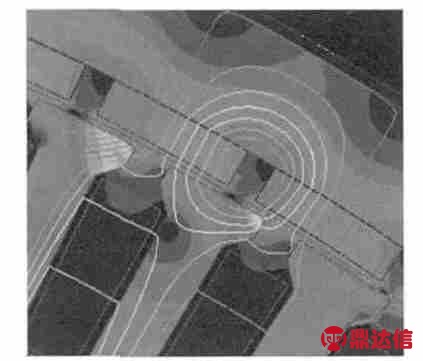

近极槽电机定子齿同时与两个异向充磁的磁极距离小的结构特点决定了它的齿顶漏磁不可忽视。如图7 所示,当定子齿处在两个相邻磁极中间位置时,齿顶漏磁通将达到最大。齿顶漏磁方向主要为钢片剪切方向。

图7 普通近极槽永磁电机齿顶漏磁

图8 取向硅钢片电机齿顶漏磁

由于取向硅钢片剪切方向的导磁性能较差,不饱和工作点在该方向的磁导率矢量只能达到1.4 T。齿顶漏磁在定子齿部磁通密度处于过饱和状态,较低的切向导磁率将有助于抑制切向齿顶漏磁。如图8 所示,采用取向硅钢片后由于材料切向磁阻矢量增大,齿顶漏磁通需要更宽的通路才能通过,可以看到磁力线路径被迫向下拉长,同时,漏磁通密度也大幅降低。总体上,漏磁通阻抗是增大的。将气隙有效磁通表示:

式中:Φm(t)为气隙主磁通;Φσ(t)为漏磁通。感应电动势:

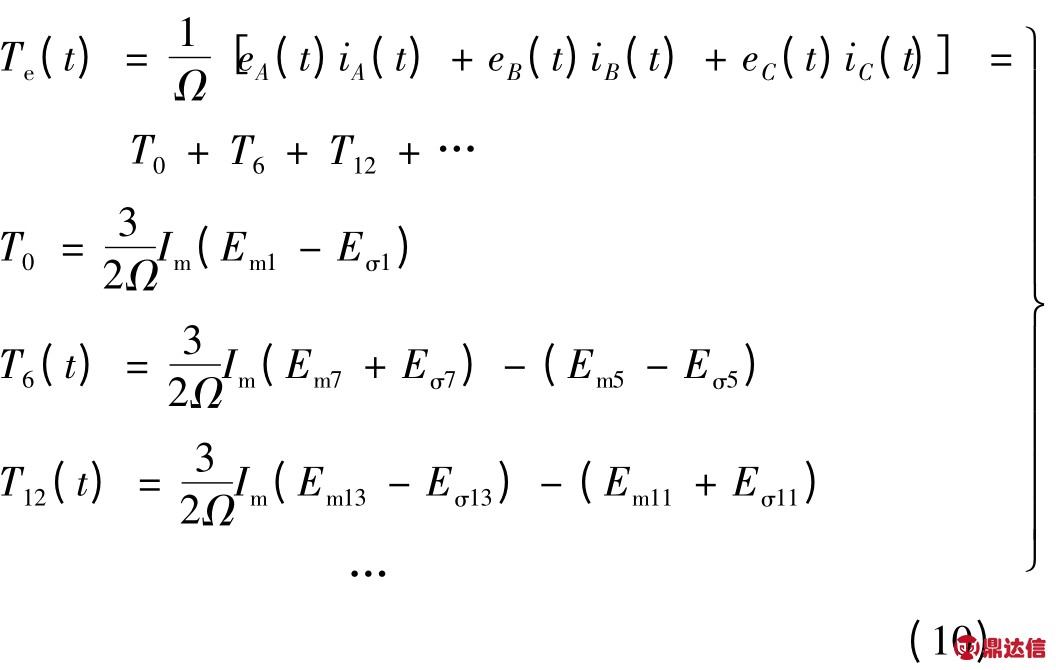

式中:ke 为常数。电机的电磁转矩可以表示:

式中:iA(t)为A 相电流;Im 为电流有效值;Em 和Eσ分别为各次主磁通和漏磁通产生的感应电动势。由式(10)得出,电机的平均电磁转矩T0 随着齿顶漏磁的增大而降低。齿顶漏磁主要引起的6 次和12次纹波转矩随着齿顶漏磁的增大也有增大的趋势。由此,取向硅钢片在近极槽永磁电机中的应用不仅能够提高单位体积下的平均转矩密度,同时还因为其切向导磁率低的特点,能够抑制电机的转矩脉动[9]。

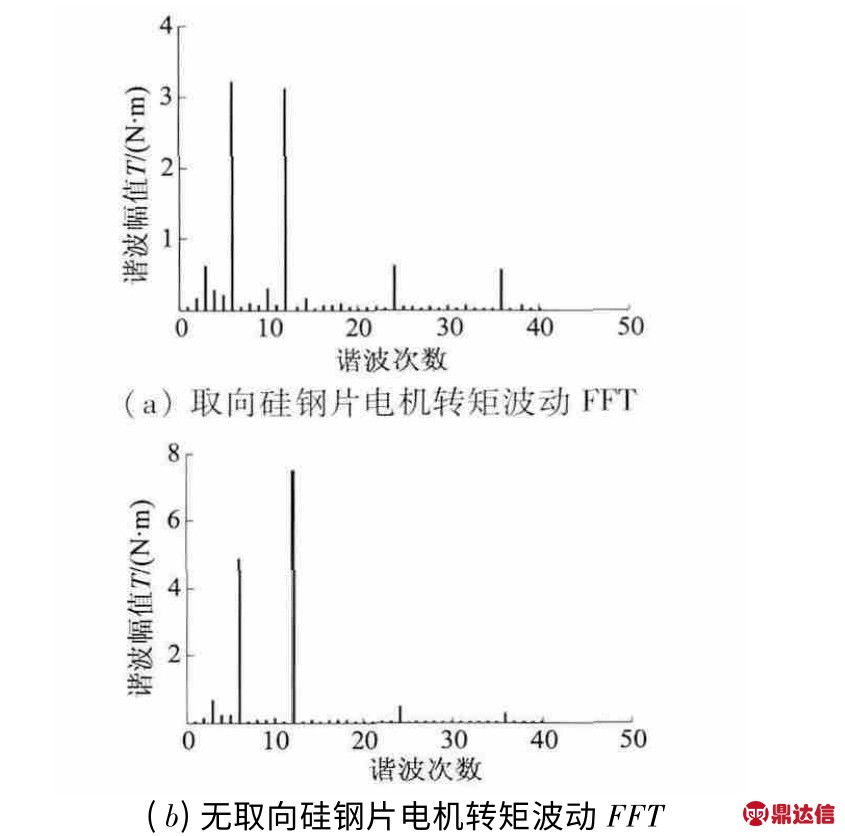

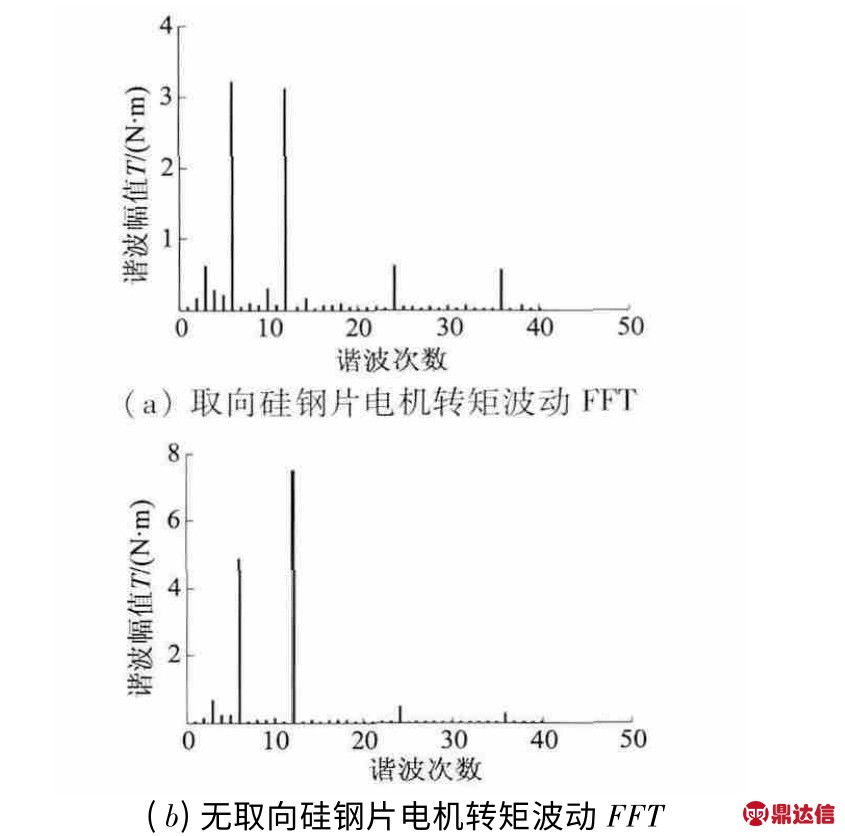

对空载条件下运行的电机电磁转矩进行FFT分析。近极槽电机转矩脉动主要由6 次和12 次纹波转矩产生,齿顶漏磁又是6 次和12 次纹波转矩产生的主要来源,如图9 所示,取向材料对这两种次数谐波抑制作用明显。

图9 两种硅钢片电机转矩波动FFT 分析

可以验证,取向电工钢片的应用在减小近极槽永磁同步环形力矩电机的齿顶漏磁方面的效果显著,这将直接反映在电机的电磁转矩波动上的改善。

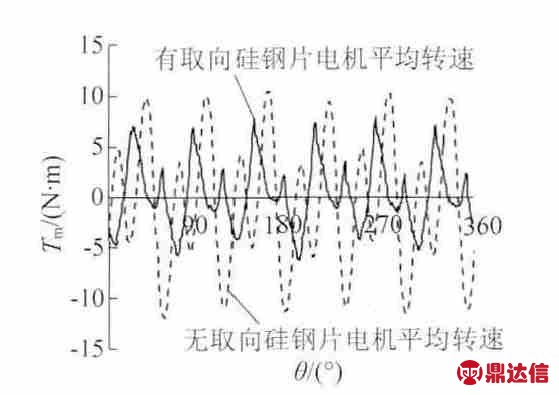

图10 为两种钢片材料电机的电磁转矩波动,传统近极槽电机的转矩脉动约为额定转矩的3%,采用取向电工钢片的力矩电机在额定功率以下运行,转矩脉动可以控制在额定转矩的2.2%,轻载时为1.5%。

图10 取向和无取向钢片电磁转矩脉动

5 结 语

采用顺向导磁率较高的取向硅钢片,提高了单位体积的磁通密度,能够提高电机平均输出转矩。同时,由于钢片垂直于轧制方向,导磁率较低,抑制了齿顶漏磁,能够降低转矩脉动。在提高伺服系统输出转矩和响应速度的同时,保证了低速稳定性和定位精度,并在提高转矩性能的同时,降低生产成本。经有限元仿真验证,所采用方法与同类电机相比平均转矩提升10%,同时转矩波动可以降低30%。