摘 要:兰新(兰州—新疆)铁路第二双线路基段拟采用单元双块式无砟轨道,单元道床板直接浇筑在纵向连续的支承层上时,二者层间良好的粘结制约了道床板温度应力的释放,也给支承层自身带来了较大的附加应力,易引起结构产生裂缝,并破坏结构整体的稳定性。在对试验段长期观测的基础上对结构铺设土工布前后的力学性能进行分析,结合试验段推板试验,给出单元双块式无砟轨道土工布设置意见:道床板与支承层之间需要设置土工布,板中设置销钉/钢管桩时,土工布为道床板与支承层间提供的摩擦因数不能小于0.6,若支承层设置纵向锯齿槽,土工布可以选用一般材料。

关键词:铁道工程;双块式无砟轨道;力学分析;土工布;单元板

为解决高温、严寒和大温差环境下轨道结构内部应力较高等问题,兰新铁路第二双线路基段拟采用单元双块式无砟轨道[1-3]。单元式无砟轨道的优点在于单元板可以通过纵向伸缩释放内部应力,常见的结构形式有日本板式无砟轨道、双块式无砟轨道桥梁段等[4-5],此类结构常通过层间设置土工布或砂浆袋等措施将单元板与下部基础相隔离,减小下部结构对单元板纵向伸缩的约束作用。然而,目前路基段单元双块式无砟轨道是将单元道床板直接铺设在上表面拉毛的支承层上[6-7],线路运营初期,轨道结构层间粘结良好,单元道床板纵向伸缩受到连续支承层的制约,在低温情况下易引起道床板开裂,在严重情况下易引起钢筋屈服,结构破坏。为保证单元道床板工作性能,需要对道床板与支承层层间是否需要铺设土工布进行研究。本文首先对土工布铺设前后轨道各结构部件的力学性能进行分析,再进一步结合现场试验,全面探讨路基段单元双块式无砟轨道层间铺设土工布的必要性。

1 结构模型

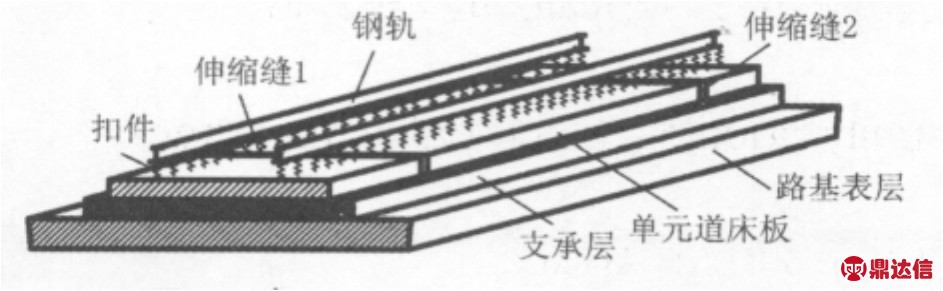

路基段单元双块式无砟轨道从下至上依次为基床表层级配碎石、支承层、道床板、扣件、钢轨见图1。

图1 单元双块式无砟轨道结构示意图

Fig.1 Structure of unit double -block ballastless track

支承层采用C15混凝土,宽3.4 m,高0.3 m,纵向连续铺设;道床板采用 C40混凝土,板宽2.8 m,板高0.26 m,板长11.7 m,单元板伸缩缝宽20 mm;钢轨扣件采用WJ-8B型扣件,扣件间距0.65 m;钢轨采用 60 kg/m 级[8-10]。路基段单元双块式无砟轨道结构模型见图2。

土工布铺设前,道床板与支承层初期层间粘结良好,二者作为结合板共同承受外部荷载作用,计算中将结构作为粘结工况进行计算。土工布铺设后,道床板与支承层层间分离,计算中将结构作为分层工况进行计算。

2 层间粘结工况下结构性能分析

层间粘结工况中,道床板与支承层作为结合板共同承受外部荷载作用,单元板伸缩缝位置处,支承层作为结合板薄弱面,在温降过程中将首先开裂,由于支承层未配置钢筋,伸缩缝位置处支承层开裂后,结合板纵向成为单元结合板承受外部荷载作用。兰新(兰州—新疆)二线乌鲁木齐无砟轨道试验段则很好的验证了这一点。由于道床板与支承层初期层间粘结强度较支承层与下部基床表层粘结强度大,冻融循环作用下,支承层与下部基床表层首先出现分层滑动现象。单元结合板滑动伸缩对外表现为板间伸缩缝宽度变化,通过对试验段为期1年的观测,记录了6.5 m单元板伸缩缝宽度在1个冻融循环作用下的变化,见图2。通过对单元板在温度升降过程中的位移量的分析,可以推算出轨道结构初期支承层与基床表层的摩擦阻力,从而进一步计算各结构层应力水平。

从2010年12月至2011年1月份,伸缩缝宽度改变量达到最大值3.0 mm左右,该区段平均气温为-24℃。2011年7月至8月,伸缩缝宽度改变量达到最小值0.3 mm左右,该区段平均气温为20℃。忽略混凝土收缩徐变,6.5 m单元板在温升44℃时,伸缩缝宽度缩小了2.7 mm。而6.5 m单元板在温降44℃时板端自由伸缩量为2.86 mm,基床表层抑制了结合板0.16 mm的伸缩。6.5 m单元板在较大温降幅度作用下全长范围内均处于滑动分层状态,假设支承层与基床表层为均匀分布的摩擦均布力,则通过摩擦均布力对单元板板端伸缩抑制可以建立如下方程:

图2 6.5 m道床板伸缩缝宽度变化

Fig.2 the width variation of expansion joint of the 6.5 m track concrete layer

式中,γ为摩擦均布力;x为计算截面距离板端距离;l为单元板长度;E为结合板弹性模量;A为结合板截面面积。带入数据计算可知γ=2.86 kN/mm。温降幅度足够大时,6.5 m单元板板中道床板纵向拉应力约为6 MPa,单元板越长,板中应力越高,由此可见,粘结工况中板中道床板存在拉裂等问题。

夏季高温环境中,贯通裂缝闭合,结合板作为纵向连续结构承受荷载,支承层内部纵向应力:

式中,σ支为支承层纵向压应力;a为混凝土材料变形系数;△T为温升幅度;E支为支承层混凝土弹性模量。温升40℃ 时,支承层纵向压应力为10.2 MPa,同样可以计算出道床板纵向压应力为13.0 MPa,均小于材料的设计抗压强度,不会出现混凝土压溃等问题。但是,此时结合板层间剪切应力:

式中:τ为层间剪切应力;b道为道床板宽度。通过式(3)可知,单元板板端承受较大剪切应力。板端道床板与支承层易产生剪切破坏,层间分离滑动。温升幅度越大,分层滑动范围越大。由此可见,道床板与单元板层间分离滑动是轨道结构在多次冻融循环作用下的必然趋势。

通过对粘结工况中结构力学性能分析发现:温降情况下,伸缩缝位置下支承层将首先开裂,道床板中部承受较大拉应力,温降幅度较大情况下道床板板中将产生裂缝。温升情况中,道床板与支承层层间承受较大剪切应力,板端将首先分层滑动,分层滑动区长度随温升幅度升高而增加。由此可见:道床板与支承层层间分离是轨道结构发展的必然趋势,且从减小结构开裂的纪律的角度也必须采用相关措施减小支承层对道床板的约束作用;此外,道床板与支承层粘结工况中,滑动层出现在支承层与基床表层间,还带来了单元结合板整体的稳定性问题。

3 层间分离工况下结构性能分析

铺设土工布后,层间完全分离。单元道床板纵向应力得到释放,但是却带来了单元道床板纵横向限位等问题。铁一院提出在单元板板中位置设置多排销钉或钢管桩加强板中位置轨道结构的整体性,从而实现对单元板整体的纵横向限位。但单元板在列车横向荷载作用下依旧存在板端横向位移过大,板中道床板承受横向弯矩过大等问题,由此可知,道床板与支承层层间还需要保证一定的摩擦阻力。现就不同层间摩擦系数下结构在列车横向荷载作用下的结构响应进行计算分析。

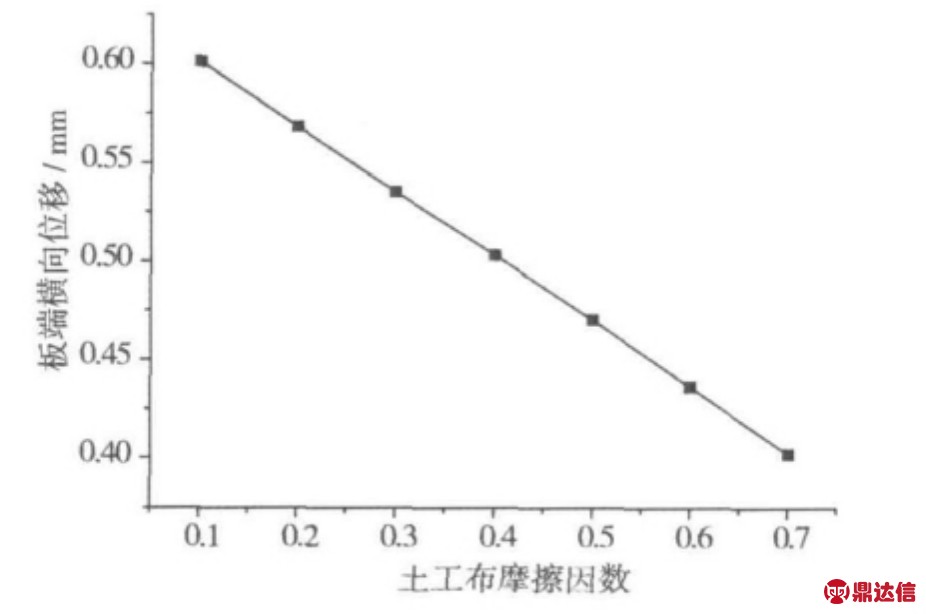

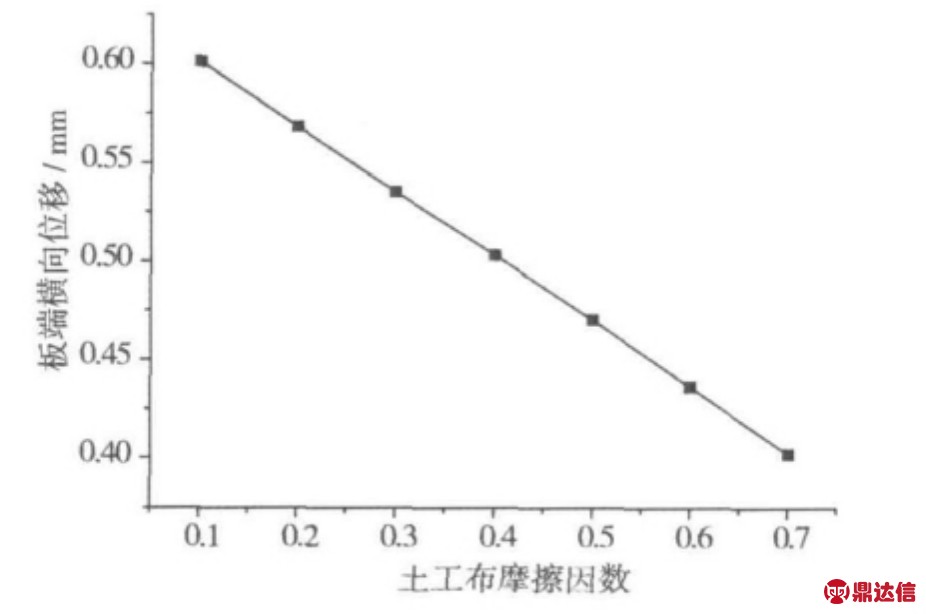

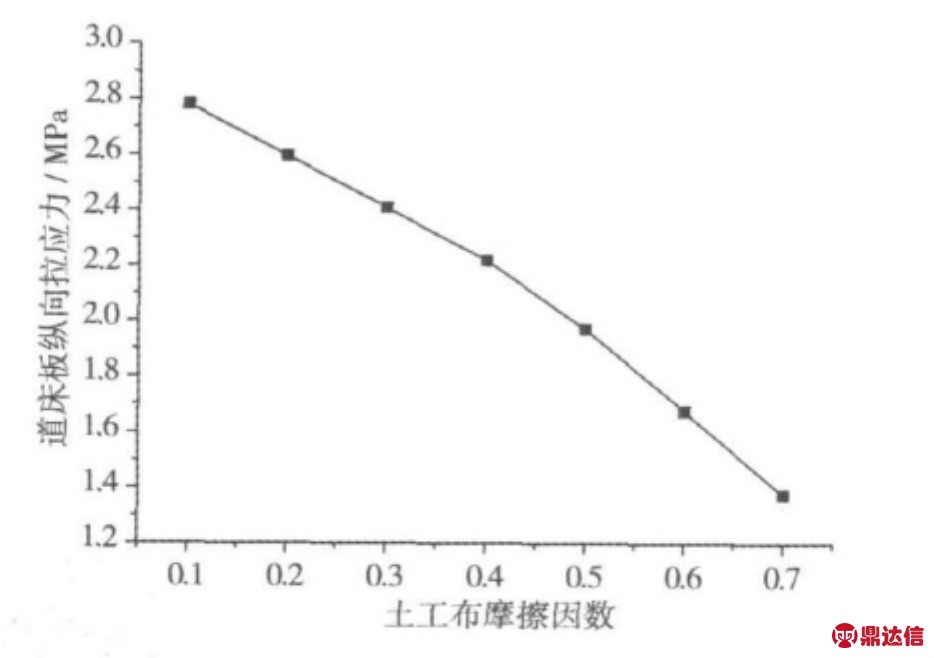

列车选用国产 SS8型列车,轴重为220 kN。按照高速铁路设计规范,横向设计荷载根据静轮重及允许的最大脱轨系数0.8确定[11],本文取值88 kN。列车轴间距2.5 m,计算中列车横向荷载取1个转向架对结构施加的2个同向横向力进行计算,荷载作用在同一块单元板上。11.7 m单元板板端横向位移及道床板纵向拉应力分别见图3和图4。

图3 板端横向位移量

Fig.3 the horizontal displacement of end-plate

图4 道床板纵向拉应力

Fig.4 the longitudinal tensile stress of the concrete layer

按照《客运专线无砟轨道铁路工程施工技术指南》(TZ216—2007)中对双块式无砟轨道静态平顺度允许偏差作了规定:对于350≥v>200 km/h的设计速度,水平向允许偏差为1 mm。通过图3可知,层间摩擦因数取0.1~0.7均能满足11.7 m单元板板端横向位移限值要求。道床板纵向拉应力随着摩擦因数的增加而降低,道床板C40混凝土对应的抗拉强度设计值为1.71 MPa,对照图4可知,道床板层间摩擦因数应该不小于0.6。一般土工布提供的摩擦因数为0.25~0.45之间,若层间铺设土工布,需要采用特制高摩擦因数土工布。

为避免道床板横向弯矩过大,铁一院提出在支承层上设置纵向锯齿槽,见图5。锯齿槽的设置极大的增强了支承层对单元道床板的横向限位,此时,在支承层上铺设土工布将不会存在道床板纵向弯曲应力过大等问题。

图5 支承层锯齿槽方案

Fig.5 the longitudinal cogging project of the supporting layer

土工布的设计不仅降低了支承层制约道床板应力释放的负面作用,也降低了道床板伸缩对支承层的附加应力,进一步降低支承层开裂的概率,也避免了滑动层出现在支承层与基床表层之间,充分保证了结构的稳定性。此外,土工布的设置也可以再一定程度上阻止单元道床板与连续支承层之间的裂缝映射。

4 试验段推板试验研究

针对板中销钉+支承层锯齿槽+层间土工布方案和层间直接粘结方案,中铁十一局在兰新二线玉门试验段中分别进行了现场铺设。相关科研单位对试验段进行了横向推板试验,分别在单元道床板板端和板中施加0~1000 kN循环荷载。

对层间直接粘结试验段施加横向荷载:道床板与支承层在板端施加1000 kN横向荷载时层间依旧粘结良好,层间无任何裂缝产生。但此时支承层与基床表层已发生了层间相对滑动,最大滑移量为0.6 mm。由此可见,层间不铺设土工布的情况下,道床板与支承层将在长期范围内作为结合板工作。温度和列车荷载作用下支承层与基床表层滑动现象将逐渐严重,从而破坏轨道结构的稳定和安全。

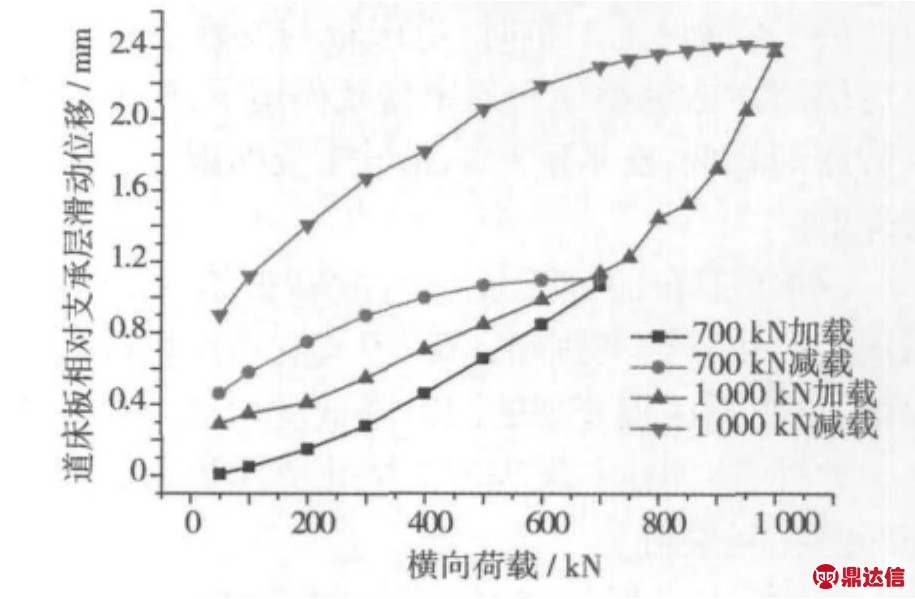

对板中销钉+支承层锯齿槽+层间土工布试验段施加横向荷载:对单元板板中位置施加1000 kN横向荷载时,道床板与支承层层间未分离,层间无任何裂纹产生。对单元板板端施加横向荷载,道床板与支承层层间产生明显的滑动现象,道床板相对支承层层间滑移量见图6。

图6 道床板与支承层相对滑移量

Fig.6 the relative slipping quantity between the track concrete layer and the supporting layer

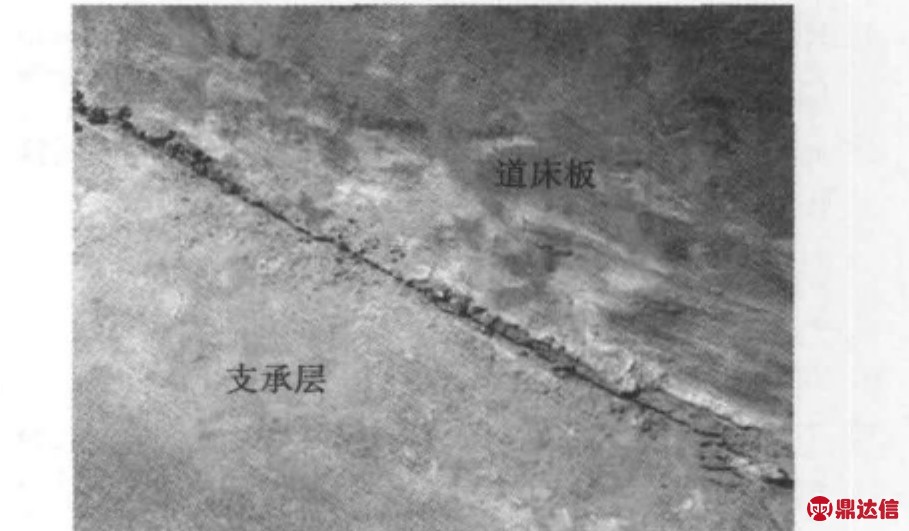

观测图6和图7发现:土工布的设置明显的降低了单元板与支承层间的相互作用,列车横向荷载作用下,单元板板端横向位移满足1 mm限值要求。荷载作用在板中位置时,层间未分离说明板中多排销钉的设置能够有效对单元板进行纵横向整体限位。针对2种设计方案在推板试验中的表现,推荐单元双块式无砟轨道层间铺设土工布。

图7 道床板与支承层层间滑动

Fig.7 the slip between the track concrete layer and the supporting layer

5 结论

(1)层间不铺设土工布时,道床板与支承层将长期保持层间粘结良好状态。伸缩缝位置支承层易出现贯通裂缝,支承层与基床表层将首先分层滑动,破坏轨道结构整体稳定性和安全性。

(2)层间直接粘结时,温降过程中,道床板板中位置内部拉应力较大,易产生温度裂缝。温升情况中道床板与支承层易在板端位置产生层间分离。温升幅值越大,分层长度越长。温度和列车荷载作用下,道床板与支承层层间分离是轨道结构发展的必然趋势。

(3)不铺设土工布时,道床板与支承层层间分离后层间在冻融循环和列车荷载作用下,层间摩擦系数逐渐降低,支承层对单元道床板的限位能力随着降低。

(4)土工布的铺设能够有效减低道床板与支承层间的相互约束,降低道床板与支承层内部应力幅值,避免道床板开裂的同时降低支承层开裂的几率。此外,还能在一定程度上阻止道床板与支承层间裂缝相互映射。

(5)板中设置销钉/钢管桩时,道床板与支承层层间铺设的土工布为层间提供的摩擦系数不能小于0.6。支承层设置纵向锯齿槽时,层间可以选用一般的土工布材料。