摘要:以金属带式无级变速器金属块与钢带环接触特性为研究目标,建立了金属块与钢带环作用力数学模型,完成了金属块与钢带环运动关系分析,最后通过数值解方法对金属块与钢带环接触特性进行了研究。结果显示:金属块y方向位移以金属块几何中心处最大,约为0.5μm;金属块z方向位移在金属块鞍面出现负位移,而在下部圆弧槽则出现正位移;最大应力发生在金属块侧面,其值为22.1MPa。研究成果可为金属块结构优化设计提供参考。

关键词:钢带环;金属块;无级变速器;接触

金属带式无级变速器(metal belt continuously variable transmission,MB-CVT)是目前乘用车领域最成功的CVT之一,装配该变速器的车辆具有乘坐舒适、操作简单、燃料消耗率低、废弃物排放小等优点。因此,MB-CVT在乘用车领域得到了广泛的应用。由于其属于摩擦传动系统,传递扭矩的能力受到了一定的限制,因而没能广泛地应用于大排量汽车。最新研究显示,装备MB-CVT的汽车比普通自动挡汽车平均节油7%~15%[1-3]。

S.Akehurst、H.Kim等忽略了MB-CVT各组件间的相互作用,并认为两组钢带环和金属块是一个连续的整体,同时在分析中予以了考虑[4-5]。日本的S.Kuwabara与英国的J.D.Micklem等所建的金属带组件力学模型系统[6-7],各有各的缺陷,均不能完整地解释Fujii T实验中出现的各种现象[8-9]。黄宏成等[10]通过ADAMS软件分析了MB-CVT变速传动机构效率。笔者[11]之前关于金属带组件的研究没有涉及金属块与钢带环接触特性的数值分析,因此本文主要通过数值仿真分析方法研究金属块与钢带环间的接触特性。

1 金属块与钢带环组件

1.1 金属块与钢带环作用力分析

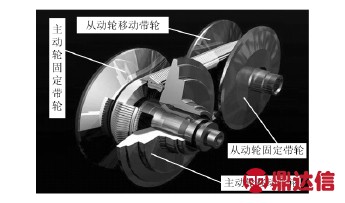

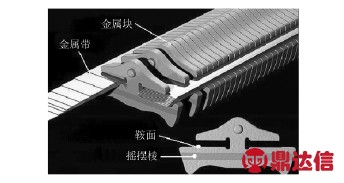

MB-CVT金属带主要由两组钢带环组成,每组钢带环由若干层厚度为0.2mm的钢带环组合而成,同时包括数百个金属块[12-13]。图1所示为金属带式无级变速器基本结构,图2所示为MBCVT金属带组件。

图1 MB-CVT基本结构

图2 金属带组件

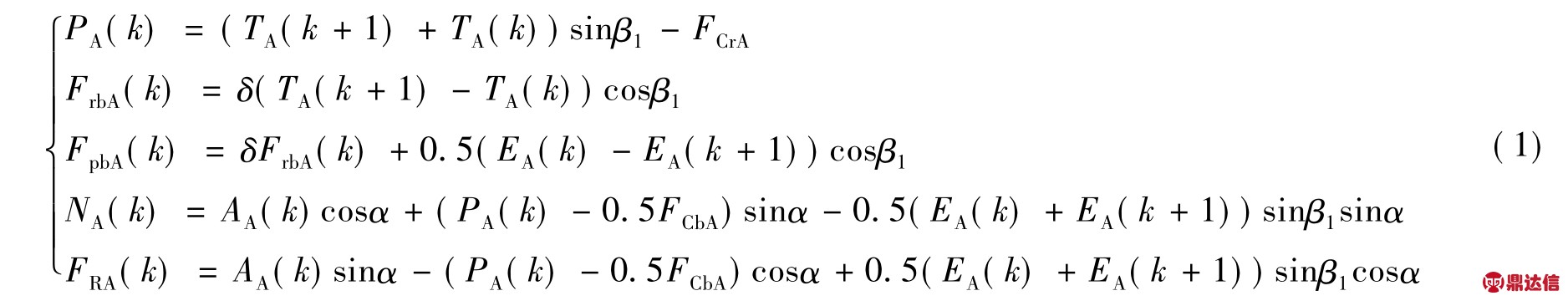

主动轮上钢带环和金属块上的作用力分析如图3所示[11]。从动轮上金属块与钢带环的受力分析与作用力平衡公式与此类似,这里不做展示。

图3中:PA为鞍面法向力,下标A表示主动轮;TA为钢带环张力;FrbA为鞍面摩擦力,下标r表示钢带环,下标b表示金属块;EA为金属块间挤压力;NA为带轮法向力;FpbA为切向摩擦力,下标p表示带轮,下标b表示金属块;FRA为径向摩擦力; FCrA为钢带环离心力;FCbA为金属块离心力;AA为金属块承受的轴向推力;α=11°。

主动轮上第k个半金属块与变速器各组件间的作用力关系如式(1)所示。

式中:δ为传动比i不同时相关作用力的方向系数,i<1时,δ=-1;i≥1时,δ=1。

图3 金属带组件力学模型

1.2 金属块与钢带环运动关系

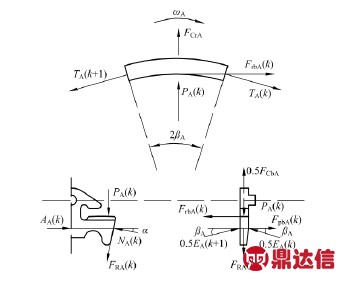

主动带轮和从动带轮工作过程中,每个金属块摇摆棱具有相同的切线速度,其余部位的切线速度都不相等,钢带环之间也存在这种现象。图4所示为带组件上围绕许多金属块并绕带轮包角运转的几何形状。鞍面距离摇摆棱大约为dR=1mm[14]。从动带轮上金属块鞍面切线速度为vss:

式中:v2为金属块摇摆棱处的从动轮线速度;R2为金属块摇摆棱处的从动轮工作半径。

图4 金属块鞍面与最内层钢带环、钢带环之间的相对滑动

在带轮处于工作半径较大的接触区域时,钢带环和金属块间的摩擦力较大。这时它们彼此间的滑动几乎可以被忽略,因此带轮工作半径较小时容易发生滑动[15-16]。在工作半径较大的带轮上,最内层钢带环的切线速度vb1可以用金属块鞍面表示为:

式中:R1为金属块摇摆棱处的主动轮工作半径。

2 算例参数确定

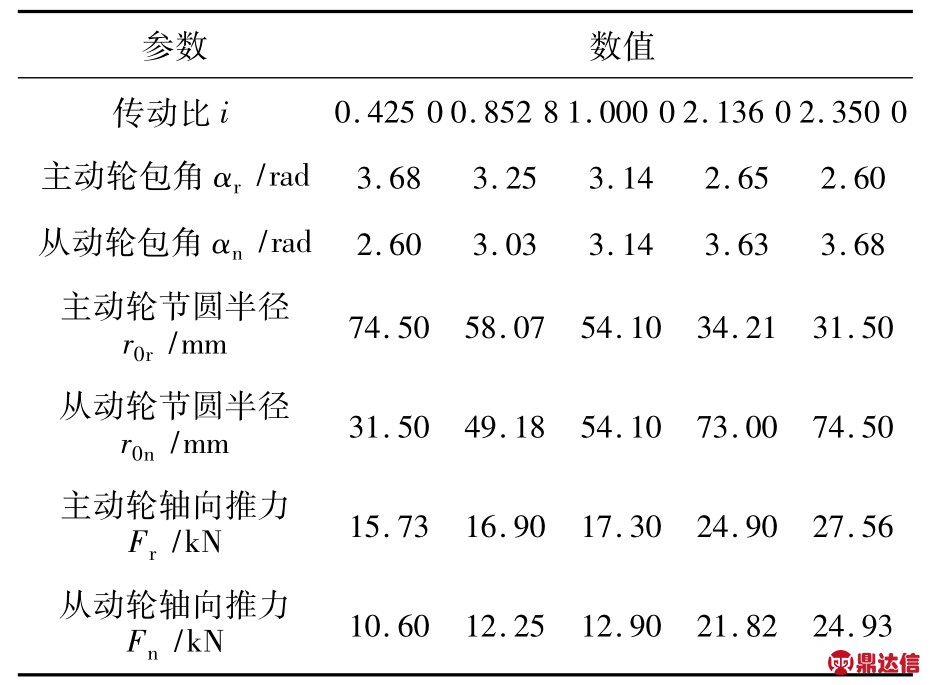

本节参数及数值主要参照参考文献[17]:额定功率P=70 kW,最大输入转矩M1=160N·m,最大输入转速n1=6 000r/min,主、从动轮工作半径r取值范围31.5~74.0mm,传动比i取值范围0.42~2.35。同时规定以带轮入口处的金属块为起点,对金属块进行编号。表1所示为某传动比情况下金属块间接触力数值分布[17]。

表1 金属块与钢带环接触特性分析相关原始参数及数值

3 金属块与钢带环接触特性分析与讨论

在金属带式无级变速器的正常工作状态下,金属块与钢带环的接触主要以金属块为研究对象,可以将它看作是钢带环对金属块存在一个切向的摩擦力和相对圆心的正压力。由于金属块鞍面的面积太小,且考虑金属块在圆弧段内的受力和约束情况,若将其看作是半空间体问题来处理,计算的结果与实际情况相差较大,因此利用有限元的方法对其进行分析。

金属块鞍面挤压力和平行于鞍面的切向力均与钢带环的张力差存在映射关系,而钢带环的张力差取决于传动比。钢带环对金属块鞍面的挤压力仅发生在圆弧段范围内,此时金属块两侧与带轮接触并假设其固定。根据金属块的受力及工作状态对其进行约束:对金属块背面z方向位移进行约束,金属块侧面与带轮接触,以金属块为研究对象,视带轮为刚体,对金属块两侧面进行x,y方向位移约束。

图5所示为金属块y方向位移图。由图可知:金属块的y方向位移分布以金属块几何中心对称,主要集中在金属块的中心位置,金属块两侧面位移较小。由于两侧的钢带环对金属块有向下挤压的效果,且与带轮接触并固定,致使越靠近金属块中心的区域y方向的位移就越大。位移数值为负,表示位移方向向下,与y轴方向相反,最大位移量为0.493μm。

图5 y方向位移图

图6所示为金属块与钢带环接触的z方向位移图。由图可以看出:金属块鞍面z方向出现负位移,而在下部圆弧槽z方向则出现正位移。这是由于钢带环对金属块鞍面的作用力使金属块压缩而产生负位移,此时金属块两侧向产生小范围弯折,导致金属块下部突出。由于在圆弧段内,金属块间接触部位是在其摇摆棱附近,这样金属块就不能完全接触,此时金属块之间产生空隙,同时由于钢带环对金属块切向的作用力,使得金属块产生微小翘曲,结合带轮对金属块两侧的挤压,增加了翘曲的幅度,致使在实际工作中出现损坏、断裂现象。

图6 z方向位移图

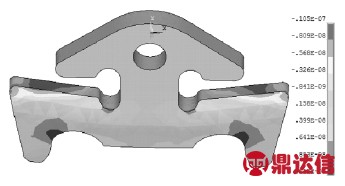

图7所示为金属块与钢带环接触应力云图。由图可知:金属块在鞍面圆弧槽位置产生应力集中现象,这是由于钢带环对金属块鞍面的挤压引起金属块鞍面圆弧槽应力集中,并且关于金属块几何中心对称分布。最大应力发生在金属块侧面,其值为22.1MPa。由此可知,金属块磨损主要发生在与带轮接触的部位,而与钢带环接触的金属块鞍面则较少。

图7 金属块与钢带环接触应力分布

4 结束语

本文基于有限元理论研究了金属带式无级变速器金属块与钢带环接触特性。对现有金属块结构进行的应力与位移分析,不仅为金属块优化提供了研究基础,还为金属带式无级变速器轻量化设计提供了研究思路。由于实验条件限制,因而本文倾向于理论研究。后续可加强实验研究,以进一步完善理论分析结果。