摘 要:电解质/铝液界面波动对电解铝过程的稳定性和电流效率有重要影响,基于计算流体动力学(CFD)方法建立铝电解槽内电解质/铝液/析出气体的多相流体流动的数学模型,研究铝电解槽内阳极碳块析出气体引起电解质/铝液界面波动现象,并对比分析传统型、长凸台型和小方体型阴极对电解质/铝液界面波动的影响。结果表明,电解质/铝液界面波动的形成时间约为45s,之后波动进入稳定期,波幅变化很小。三种形式的铝电解槽中铝液波动的趋势基本一致,其中,传统型铝电解槽内液面波动幅度最大,长凸台型铝电解槽内的铝液波动幅度最小。

关 键 词:电解铝;阳极碳块;界面波动;铝电解槽;析出气体

电解铝生产过程需要消耗大量电能,降低铝电解生产过程中电能消耗对于节能减排具有重大意义。现有技术下,改变极距是降低电耗[1]的主要手段之一,但是由于铝液的波动,电解槽的极距不能过低,否则电解槽的槽电压就会出现波动,电解槽将不能正常运行[2]。极距的稳定性决定铝电解槽的稳定性和电流效率。电解质/铝液界面波动是破坏极距稳定性的重要因素,因此控制铝液界面的稳定性对铝电解槽的节能降耗起着决定性的作用。在以氧化铝为原料的铝电解生产过程中,阴极沉积金属产品,阳极析出CO2。析出的CO2气体在逸出前以气泡或气膜的形式贴附于阳极表面,之后逐渐聚合、长大,并向电解质自由液面处运动[3]。析出的气体在离开阳极表面至逸出电解槽的运动过程中,对电解质熔体有强烈的搅拌作用,使熔体的运动复杂化,从而影响电解槽中的传质、传热及电流效率等[4]。

铝电解槽中铝液界面的稳定性,通常以铝液界面波动的大小来表征。但是铝电解是一个复杂的冶金化学反应过程,而影响铝液界面波动的因素很多,包括电磁力和阳极析出气体等[5],利用实验手段精确地定量分析铝液/电解质界面波动的大小困难重重。随着计算机技术的高速发展,借助计算机技术,结合铝电解过程中界面波动理论,可以有效地定量分析界面波动。Boivin和Martel利用计算机技术和波动理论研究铝电解过程中电磁力对传热传质的影响[6]。

东北大学的冯乃祥教授长期致力于铝电解方面的研究,研发出长凸台型和小方体型等异型阴极铝电解槽,开拓铝电解的新工艺,实际应用证明新的异型电解槽可有效降低铝电解的电能消耗[7]。本文分别建立传统型、长凸台型和小方体型阴极铝电解槽内电解质/铝液/阳极析出气体多相流动三维数学模型,通过对数值模拟结果的分析,掌握电解质/铝液界面的波动规律,寻求降低铝液界面波动的方法,得出最优化的异型阴极铝电解槽,为电解铝工艺的优化和节能提供理论依据。

1 数学模型

1.1 多相流模型

阳极碳块析出气泡的运动行为大致可以分为3个阶段:①气泡在阳极底部生成、长大与脱附;②阳极底部,在压力梯度和流体引力起主导作用下的气泡运动;③阳极侧部,浮升力起主导作用下的气泡运动[8]。根据气体的运动行为,本文选择各向同性多相流模型(homogenous model)研究气体在铝液/电解质内的流动现象及对界面波动的影响。各向同性多相流模型适用于泡状流和雾状流的数值模拟[9],与所研究的课题内容相吻合。

1.2 控制方程

根据混相理论,多相流体总变量仍然遵守基本的流体力学运动方程[10],其中,

连续方程为

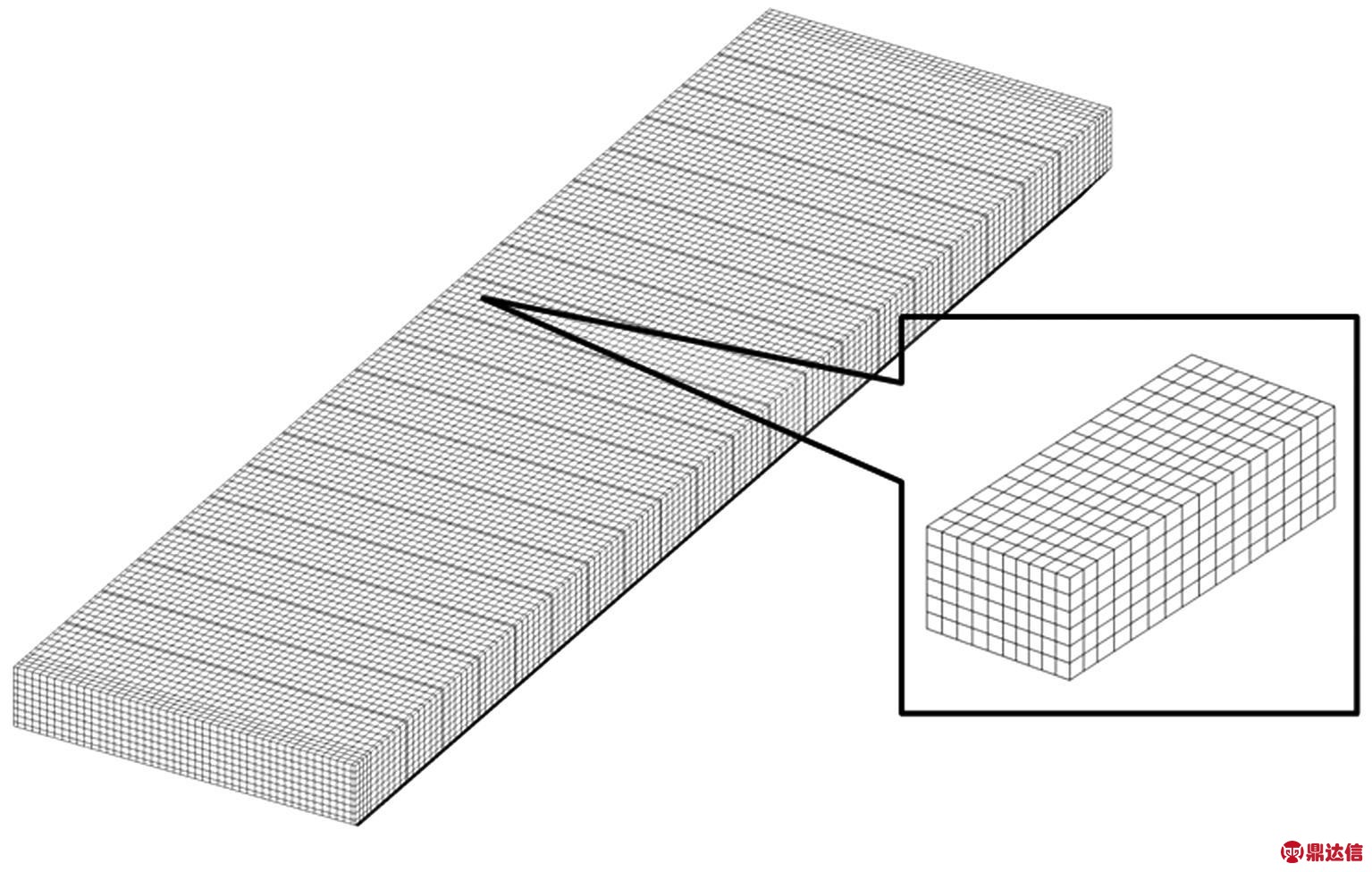

动量方程为

式中:ρ为密度,kg/m3;g为重力加速度,m/s2;μe为有效黏度,Pa。s;v为速度矢量,m/s;p为压强,Pa。

对于多相流动问题,引入每相的体积分数,所有相的体积分数之和为1,即

其中,φg,φAl和 φe分别为二氧化碳、铝液和电解质的体积分数。

密度表达式为

其中 ,ρg,ρAl和 ρe分别为二氧化碳 、铝液和电解质的密度,kg/m3。

1.3 铝电解槽实体结构、网格划分及物性参数

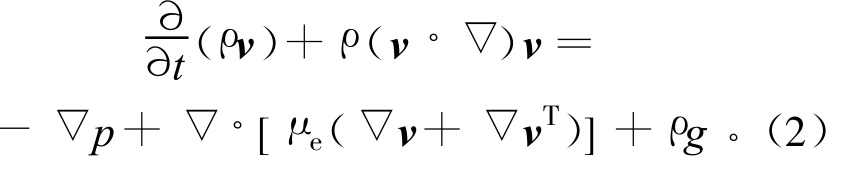

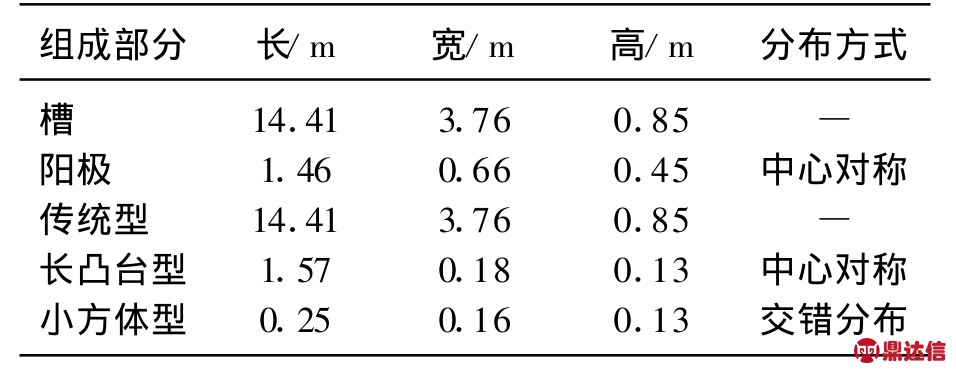

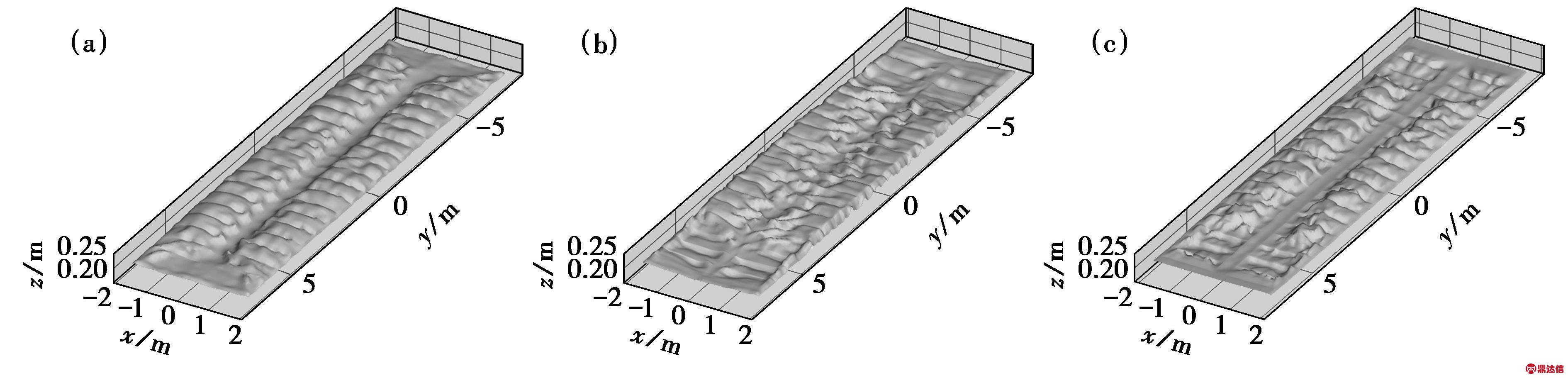

铝电解槽和异型阴极的几何尺寸参见表1。传统型、长凸台型、小方体型阴极铝电解槽实体结构参见图1。

表1 铝电解槽的几何尺寸

Table 1 The geometry sizes of the aluminum cell

图1 铝电解槽实体结构

Fig.1 Schematic of the aluminum cell

(a)—传统型;(b)—长凸台型;(c)—小方体型。

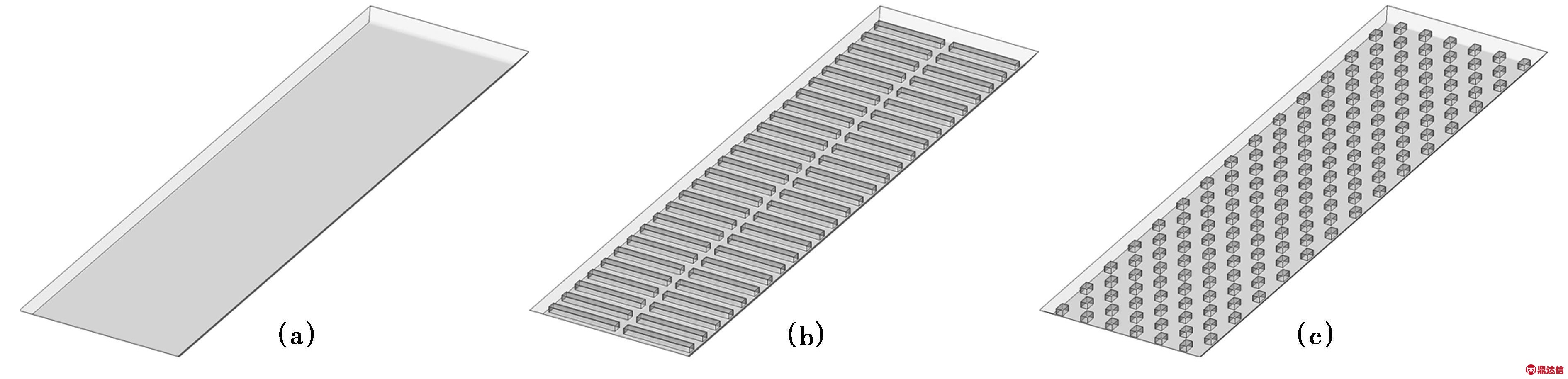

经过网格无关性检查,最终确定传统型铝电解槽的网格数量为110476;长凸台型铝电解槽的网格数量为156 357;小方体型铝电解槽的网格数量为257 554。铝电解槽和阳极碳块的网格结构参见图2。用标准 k-ε模型,并考虑电解质/铝液、电解质/析出气体间的表面张力。连续性方程、动量方程、湍流的k方程、ε方程及体积分数表达式的收敛判定条件均为残差小于10-4。

图2 铝电解槽及阳极碳块网格结构

Fig.2 The mesh of the aluminum cell and anode carbon block

2 结果和讨论

所研究的铝电解过程的初始状态:铝电解槽的下部区域充满铝液,高度为0.2 m;中部区域为电解质,高度为0.2 m;上部区域充满析出气体。计算中涉及的二氧化碳、电解质、铝液的物性参数分别为二氧化碳密度为1.997 kg/m3;电解质密度为2 100 kg/m3,动力黏度为0.003 15 Pa。s-1;铝液密度为 2 250 kg/m3,动力黏度为0.000882 6 Pa。s-1。

1.4 边界条件及数值解法

根据实际的生产工艺情况,将铝电解槽上表面定义为开放性出口边界,阳极碳块下表面定义为入口,设为速度入口条件。其余的部分为无滑移壁面,近壁处采用标准壁函数法处理,湍流模型采

铝液/电解质界面的波动会引起极距的变化从而导致电压波动,严重影响电解铝生产过程。引起铝液波动的因素有很多,其中最主要的是电磁力和阳极碳块析出气体。本文着重研究后者对铝液/电解质界面波动的影响。铝电解过程中会伴随着一系列的化学反应,在阳极碳块下部表面析出CO2气体并脱离阳极碳块的表面,以气泡的形式在电解质熔体中运动。在浮升力作用下,析出的CO2迅速上升至电解质熔体的自由液面引起界面波动。

图3为铝电解槽铝液波动的模拟结果,从图中可以观察出液面的波动区域主要集中在铝电解槽的中间部位,而铝电解槽的两端趋于平缓,波动较小。波峰主要集中于阳极碳块的下部,而波谷的位置大约位于两个相邻阳极碳块的中间位置。CO2气体在阳极碳块的下表面析出、聚合、长大;然后沿着阳极碳块的侧壁在浮升力的作用下迅速上升至电解质熔体的自由液面处。CO2气体的运动会引起电解质向上流动,随后沿着侧壁下降,形成循环流动。电解质的这种循环流动,有助于氧化铝的温度和浓度的均匀化,加强电解质与电解铝槽之间的对流传热。

图3 电解质/铝液界面的波动

Fig.3 Interfactial fluctuation in three different aluminum electrolysis cells

(a)—传统型;(b)—长凸台型;(c)—小方体型。

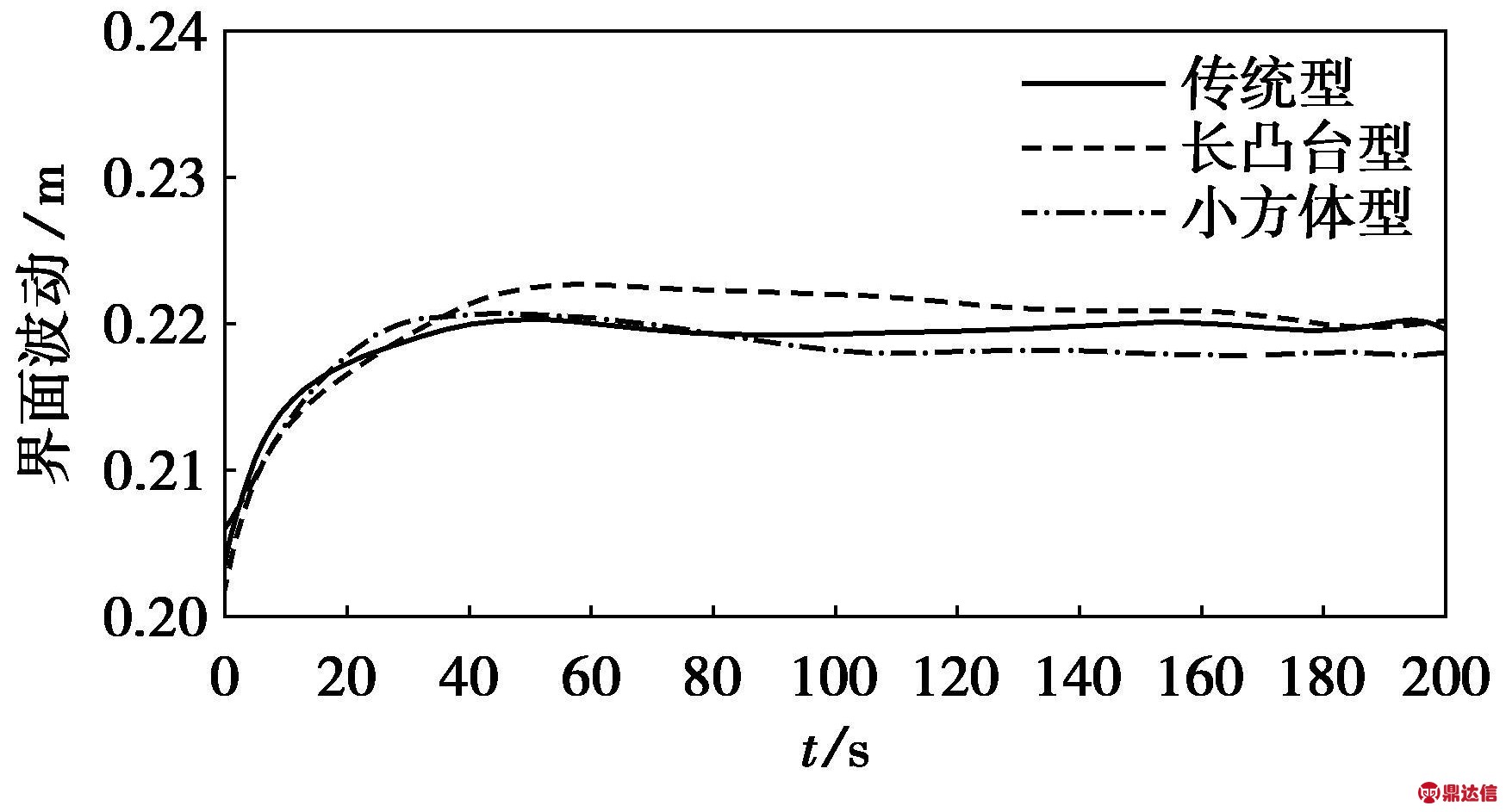

图4为铝液界面波动随时间的变化曲线,可见0~45 s时,铝液界面波动随时间的变化非常明显,波幅逐渐增加,在0.20~0.22 m之间波动,因此这一时期可以视为波动的形成期;45 s后,铝液界面波动的波幅随时间的变化很小,波动幅度约为0.001 m,因此在这一时期,铝液界面波动变化相对较小,这一时期可以视为波动的稳定期。在铝电解过程中,铝液/电解质界面的波动是逐渐形成的,在波动的形成时期,由于波动变化非常明显,极易导致铝电解过程的不稳定;电解质和铝液在这一时期对铝电解槽壁的冲刷现象非常显著;同时由于波动造成有效极距降低,从而导致铝电解槽的生产不稳定。

式中,w/c是初始水灰比;α是反应程度;VHD和VLD分别是高密度和低密度C-S-H体积分数,由方程(17)知,两类C-S-H凝胶的体积分数与水灰比和水化程度密切相关。

图4 铝液界面波动随时间的变化

Fig.4 Interfactial fluctuation at different time

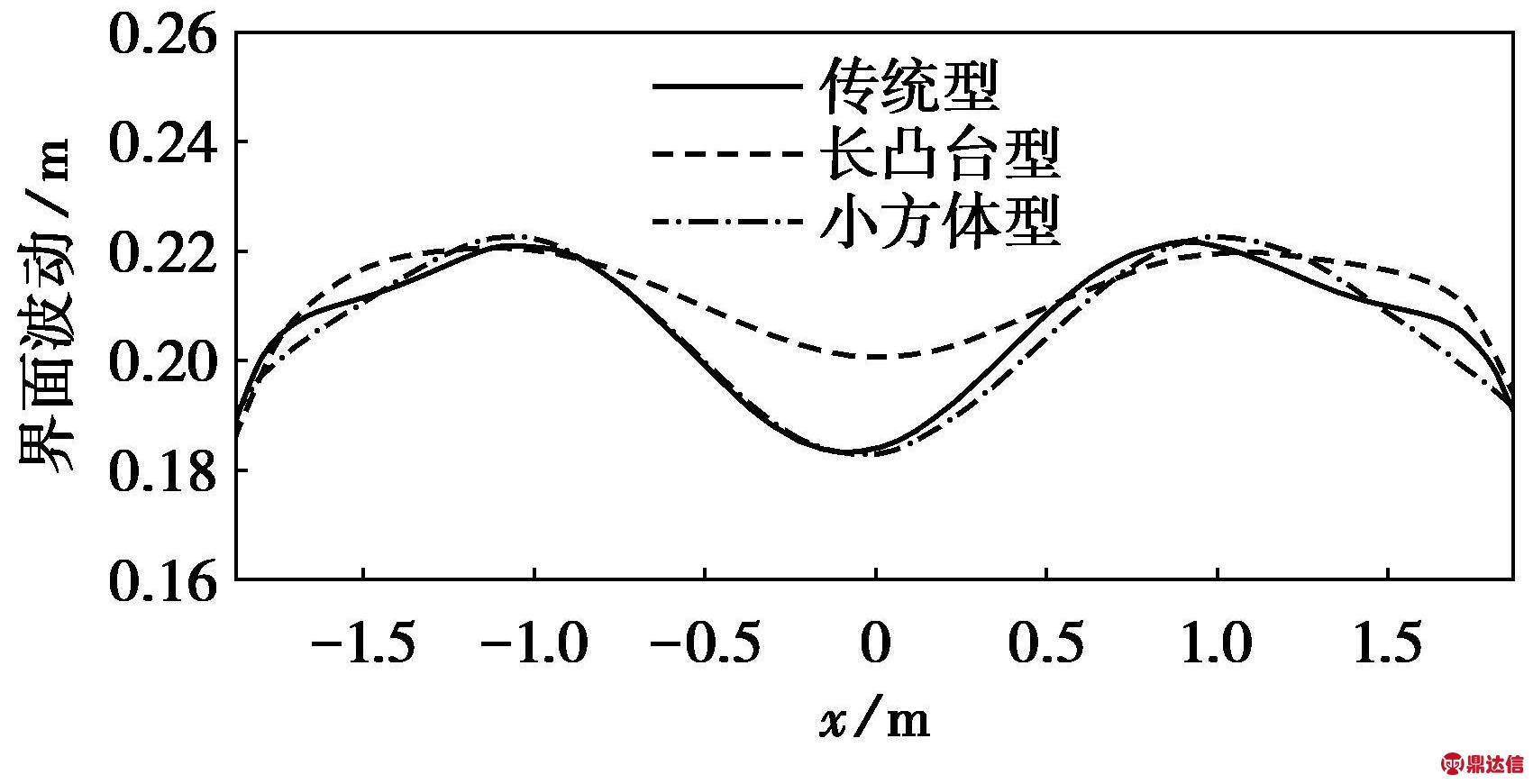

图5 yz截面上铝液界面波动对比

Fig.5 Interfactial fluctuation along the centerline on yz section

3 结 论

1)当二氧化碳气体持续稳定析出时,铝液界面波动分为两个时期:形成期和稳定期。在波动的形成期波动幅度较大,易导致铝电解过程的不稳定,电解质和铝液对电解铝槽壁的冲刷现象非常显著;进入稳定期后铝液波动趋于平缓。

2)传统型、长凸台型和小方体型阴极铝电解槽中铝液波动的趋势基本一致,且关于中心对称,传统型铝电解槽和小方体型阴极的铝电解槽波幅约为0.032 m;而长凸台型铝电解槽的铝液波幅只有0.028 m。

3)对比分析三种铝电解槽,长凸台异型阴极铝电解槽对析出气体引起的铝液/电解质界面波动抑制作用最明显,可有效地降低铝液和电解质对铝电解槽壁的冲刷和磨损,提高铝电解过程的稳定性。