摘 要:通过加高阳极炭块在 186 kA电解槽上的生产实践,延长了换极周期,达到降低炭块消耗 (生产成本)、降低安全风险、降低劳动强度、改善作业环境的目的。

关键词:加高阳极炭块;换极周期;炭耗

在铝电解生产中,铝生产成本主要由电耗、原材料 (氧化铝、氟化盐等)消耗以及阳极炭块消耗等指标构成。其中阳极炭块消耗占总成本的 15﹪左右。从生产实际中也可看出,除了占成本比例大,影响电耗和原材料的因素很多,控制起来非常繁琐有难度[1];但在电解生产实际中,只要通过加强生产技术的控制和加强基础管理工作是可以降低炭块的消耗和稳定槽运行的。

1 加高阳极炭块试验的出发点

在现有的炭素生产和电解生产的状况下和炭块质量稳定下,延长换极周期是有潜力的,想通过加高炭块的生产实践与应用,能达到降低阳极单耗的目标、达到周期延长、净耗降低、安全风险降低、降低员工的劳动强度、降低运输安全风险和成本、改善工作环境和降低设备的使用频次和风险的目的[1]。

2 加高炭块的尺寸确定

由于阳极炭块的高度尺寸,决定换极周期、劳动强度、阳极的消耗量及阳极本体电压降、阳极散热与保温。根据文献,当残极高度不变时阳极毛耗随设计的阳极高度增加而降低,换极使用周期随阳极高度增加而延长[2]。所以,在充分考虑压降、操作和经济性,既能达到降低生产成本,又能实现提高经济效益的目的。结合公司 186 kA生产线和炭素生产线的实际,适当加高阳极是能够收到提高经济效益、降低安全风险的目的,经过比较和分析(公司炭块消耗速率 14 mm/d),对炭块进行加高20 mm,碳碗深度降低 10 mm (有效高度由 420 mm增高到 450 mm)。炭块由原来1 500 mm×660 mm×565 mm加高为1 500 mm×660 mm×585 mm,炭碗内部形状不作改变和有以前经验铺垫下,此炭块尺寸能满足延长换极周期 2 d。

3 加高炭块和普通炭块的电耗、炭耗对比

3.1 电 耗

根据欧姆定律公式 U=IR=I×ρ×L/S

1)阳极有效高度增加后电阻增加量

2)阳极有效高度增加后增加电压降 U=IR=195×103×1.666×10-12=3.248 mV

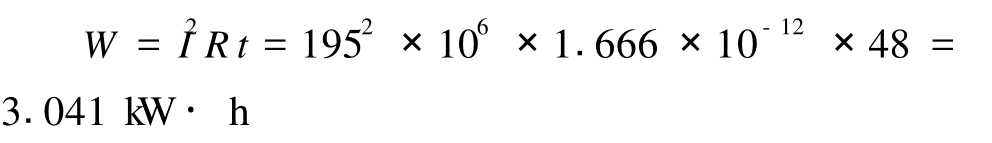

3)单块炭块增加的耗电量 (2 d)

单台槽使用加高块与普通块相比,每月多耗电:28块 ×3.041=57.148 kW·h

4)炭耗 (电流效率 95﹪)

加高块 阳极换极周期 32 d,单块重量 824 kg

炭块使用量 28×0.824=23.072 t

32 d出铝量 32×0.335 6×195×24×0.95=47.746 t

炭耗 23.072 t/47.746 t=0.483 kg/tAl

普通块 阳极换极周期 30 d,单块重量 796 kg

炭块使用量 28×0.796=22.29 t

30 d出铝量 0.335 6×195×24×0.95×30=44.762 t

炭耗 22.29 t/44.762 t=0.498 kg/tAl

降低炭耗: 普通块 -加高块 =0.498-0.483=15 kg/tAl

由于残极计量有误无法对比,而在生产实际中,换出残极无裂纹、无掉块、氧化程度小。所以,可判断炭耗降低 10~13 kg/tAl

5)残极率

186 kA平均残极厚度 15 cm,平均残极重量137.4 kg

加高块的残极率 残极重量/808=137.4/808=17﹪

普通块的残极率 残极重量/780=137.4/780=17.6﹪

二者的差值 0.6﹪,说明加高块比普通块残极率降低 0.6﹪。

4 试验期间的电压和压降实测、电流效率对比

于 2009年 6月 4日在 313#~316#槽组及 2010年 3月 20日 61台槽上实验加高阳极,换极周期延长 2 d。实际生产情况表明:在运行过程中不影响电解生产技术指标,槽况运行稳定、正常,劳动生产率得到进一步提高。

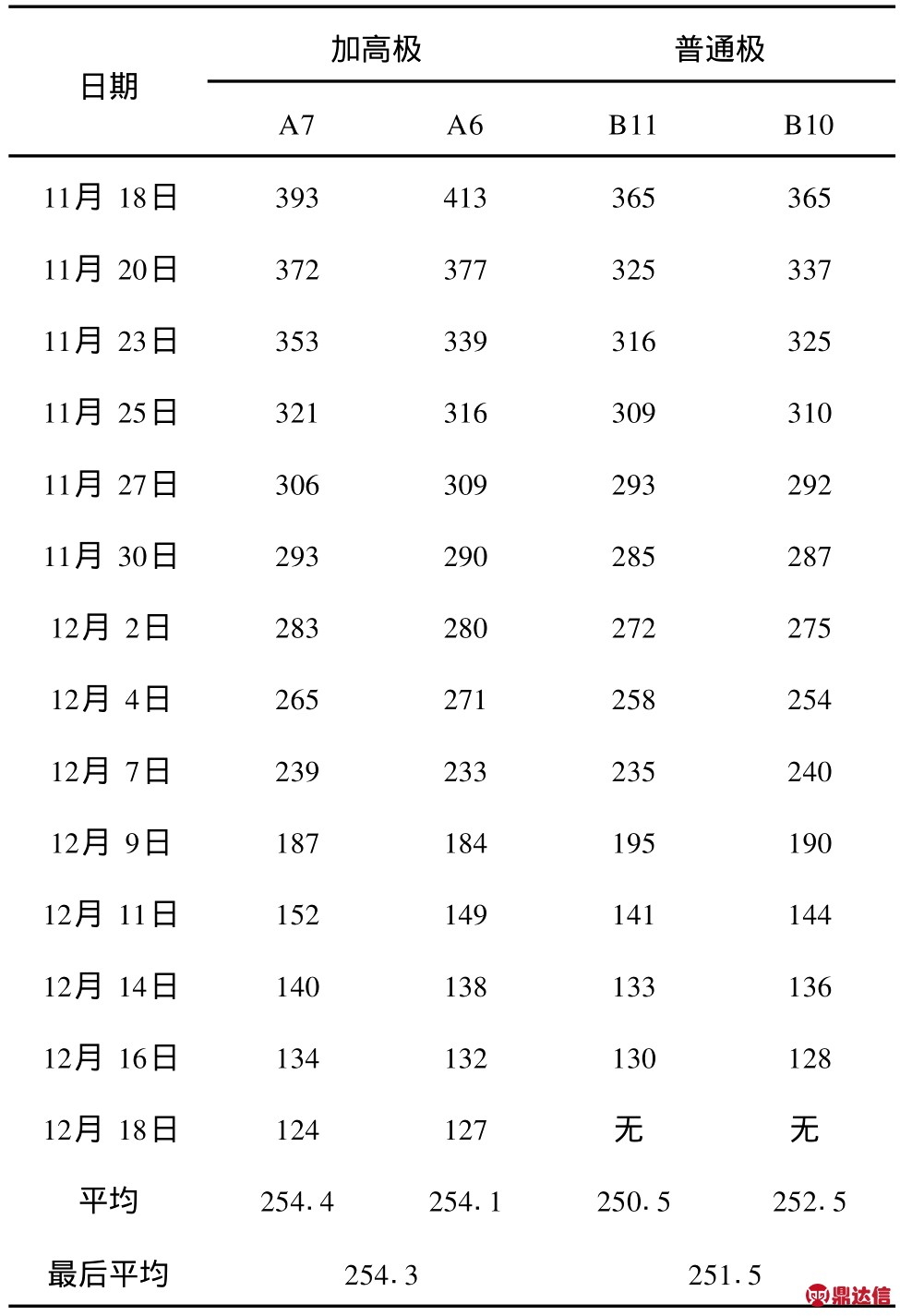

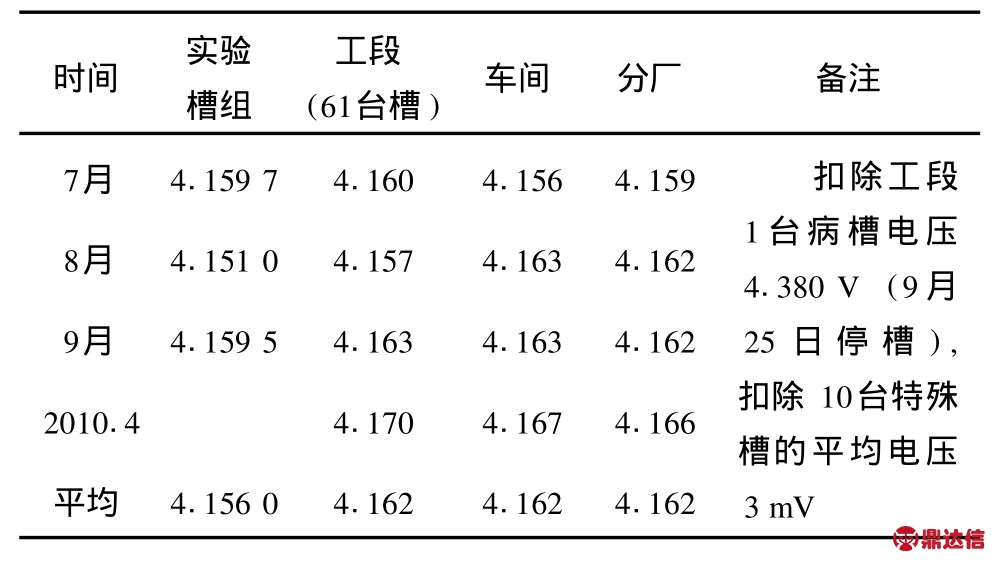

从上表1,表2可以看出,对不同时段 (等距)阳极压降的测量,加高阳极比普通极压降平均大约高出 2.8 mV左右 (减少换阳极附加电压可冲抵部分),通过压降和工作电压的对比看出,实际检测压降与理论值无明显变化。另外,试验槽组的历史曲线表明偶尔 1~2次在换极时有压极距现象,也就是说,在电解槽无压极距的异常情况下,电耗与工段对比无明显的变化。

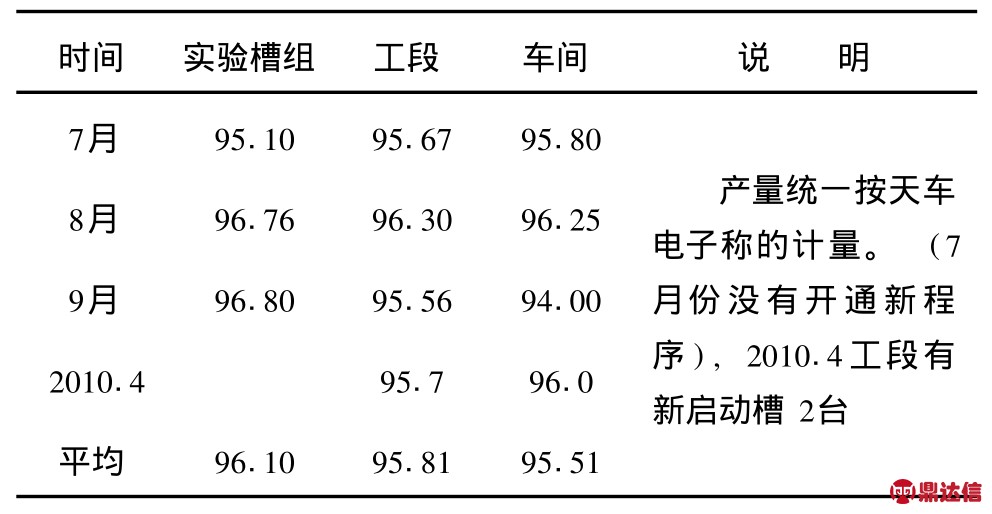

从电流效率比较看,工段 61台槽,对比车间高 0.30﹪,这是由于减少换极次数后,电解槽受干扰频次降低,增加了电解槽的稳定性,从而提高了电流效率的原因。

表1 加高极与普通极阳极压降对比 mV

表2 加高碳块与普通炭块的电压对比 V

表3 加高炭块与普通炭块的电流效率对比 %

5 结 语

1)经过 4个月的观察加高阳极的周期为 32 d,普通阳极为 30 d,延长使用周期 2 d,在实际生产过程中,周期的延长,使电解槽得稳定性进一步得到提高。

2)由于电压对比的时间较短,因此通过加高块和普通块测量电压的对比,发现两种阳极块的电压没有明显的差别,而实际测量极块压降相差0.28 mV。

3)通过 61台槽 1月的生产实践,加高炭块与普通炭块的电流效率有 0.30﹪的升高。

4)实验过程中,一是没有出现钢爪松动和导杆摇晃现象;二是有效地减少了电解槽槽况的波动,降低了阳极单耗 (是降低阳极单耗的有效途径之一)。三是钢爪外露高度增加 1 cm,钢梁上抬1 cm,这样会增加收边的难度,增厚阳极上保温料厚度,精细操作可克服。

5)由于换阳极的操作次数减少后,职工的劳动强度大大减轻,置于高温环境的时间大大减少,安全风险大大降低,职业病危害 (拖车的噪声)降低,降低了一定的粉尘、HF和 SO2的排放量,作业环境得到进一步的改善。

6)能减少阳极组装浇铸铁水用量,减少悬链的工作负荷,避免疲劳运行,安全性得到进一步的提高。

综上所述,加高阳极的生产实践与应用,可降低炭耗,减少炭块使用量,降低生产成本、减轻职工劳动强度、改善工作环境、降低安全风险,能有效地减少电解槽槽况的波动,降低阳极单耗,在获得良好的经济效益的同时,也获得良好的社会效益。