摘 要 采用在线气相色谱仪实时监测管道中天然气组分的变化是目前大型输气场站保证天然气计量准确性的关键工艺,而在线气相色谱仪抽取样品的代表性则是保证分析检测结果准确可靠的关键因素,对于多气源汇合的输气场站,不同气源天然气的混合程度直接关系到在线气相色谱仪所取样品的代表性。为此,以中石化川气东送工程的普光首站为例,按照该站的工况条件,采用FLUENT软件对多气源天然气的混合规律进行了仿真模拟,探讨了多气源天然气混合距离与温度、压力、流速等因素的关系,以及多气源天然气混合均匀的最近位置。试验结果表明:①含两种不同摩尔分数值组分的天然气在汇管不同位置处混合的均匀程度不同——距汇管50 m处天然气各组分混合不均匀,具明显分层现象,距汇管150 m处天然气各组分的混合开始呈现均匀状态,但仍存在分层现象,距汇管280 m处天然气各组分混合完全呈现出均匀状态,其CH4摩尔分数为98.30%,CO2摩尔分数为0.95%;②在普光首站距混合点280 m以远处的位置安装在线气相色谱仪取样较为合适;③对于气源体积流量或气源的体积流量差别较大、压力较高或温度较低的工况条件,在线气相色谱仪的取样点可适当靠近混合点。

关键词 普光气田 普光首站 多气源混输管道 天然气计量 在线气相色谱仪 安装位置 取样点 分析测试

天然气管道将不同气源的天然气汇总,经加压输送至用户所在地,经计量交接至用户手中[1-2]。对于输气站而言,当有多种不同气质的气体来源时,需先进行混合,然后再统一输配[3-5]。因此对于输气场站的计量来说,混合后的气质是影响计量准确、保证交易公平的关键因素,特别是选择能量计量交接时,气质组分直接关系到单位体积气体的热值[6-8]。采用在线气相色谱仪实时监测管道中的气质组分是目前大型输气场站保证计量准确性的关键工艺[9]。因此要合理地安装在线气相色谱仪的取样位置,保证所取样品均匀、稳定具有代表性。目前,没有理论公式可以计算不同气质天然气混合均匀的距离,只能按照经验进行估测或者采用模拟软件进行模拟估算。FLUENT是目前处于世界领先地位的流体仿真软件之一,广泛用于模拟各种流体流动、传热、燃烧和污染物运移等问题[10,11]。FLUENT可以模拟从不可压缩到高度可压缩范围内的复杂流动[12]。应用FLUENT可以建立仿真模型和进行仿真实验,通过实验可观察系统模型各变量变化的全过程[13-14]。因此本论文采用FLUENT软件对气体的混合规律进行了仿真模拟,探明气体混合均匀的最近位置,从而为确定在线气相色谱仪的放置提供依据。

1 数学模型的建立与求解

1.1 模型的建立

1.1.1 N-S方程

N-S方程比较准确地描述了实际的流动,黏性流体的流动分析可归结为对此方程的研究。由于其形式较为复杂,实际上只有极少量情况可以求精确解,故产生了通过数值求解的研究,这也是计算流体力学进行计算的最基本的方程[15,16]。可以说,所有的流体流动问题,都是围绕对N-S方程的求解进行的。

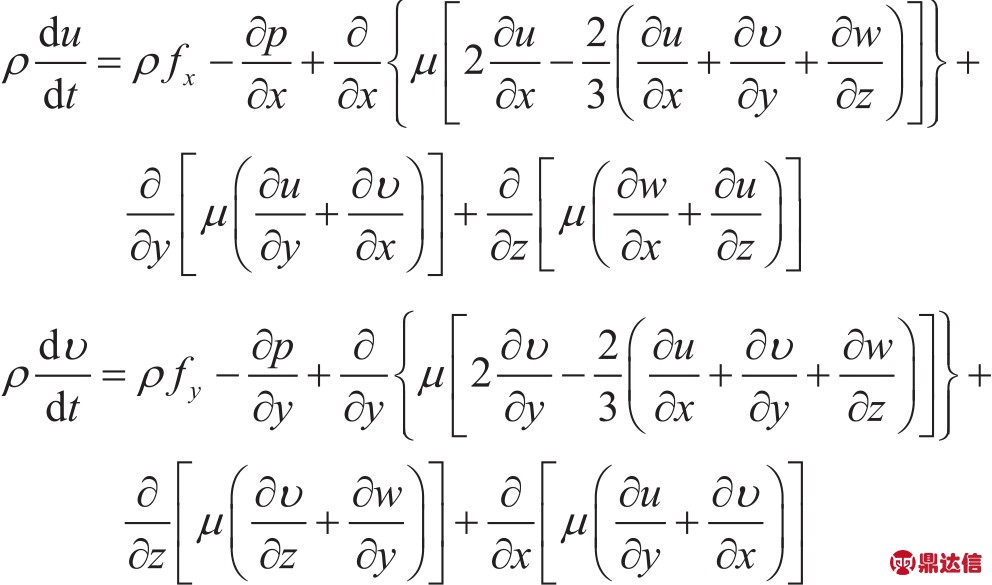

适用于可压缩黏性流体的运动方程:

常黏性流体的动量方程:

1.1.2 组分扩散

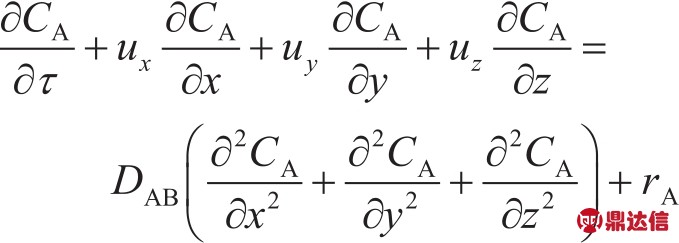

对流扩散方程表征了流动系统的质量传递规律,求解此方程可得出浓度分布。此方程系通过对系统中某空间微元体进行物料衡算而得。对于双组分系统,A组分流入某微元体的量,加上在此微元体内因化学反应生成的量,减去其流出量,即为此微元体中组分A的积累量。考虑到组分A进入和离开微元体均由扩散和对流两种作用造成,而扩散通量是用菲克定律表述的,于是可得如下的对流扩散方程:

式中CA表示组分A的质量浓度; 表示时间;ux、uy和uz分别表示流速u的3个分量;DAB表示组分A在组分B中的分子扩散系数;rA表示单位时间单位体积空间内因化学反应生成组分A的量。

表示时间;ux、uy和uz分别表示流速u的3个分量;DAB表示组分A在组分B中的分子扩散系数;rA表示单位时间单位体积空间内因化学反应生成组分A的量。

由于物质分子的热运动而产生的扩散称为分子扩散。描述分子扩散过程中传质通量与浓度梯度之间的定律为费克定律。表达式为

式中 表示组分A在z方向相对于摩尔(质量)平均速度的分子扩散摩尔(质量)通量;DAB表示分子

表示组分A在z方向相对于摩尔(质量)平均速度的分子扩散摩尔(质量)通量;DAB表示分子

扩散系数;![]() 表示组分A在z方向上的浓度梯度。

表示组分A在z方向上的浓度梯度。

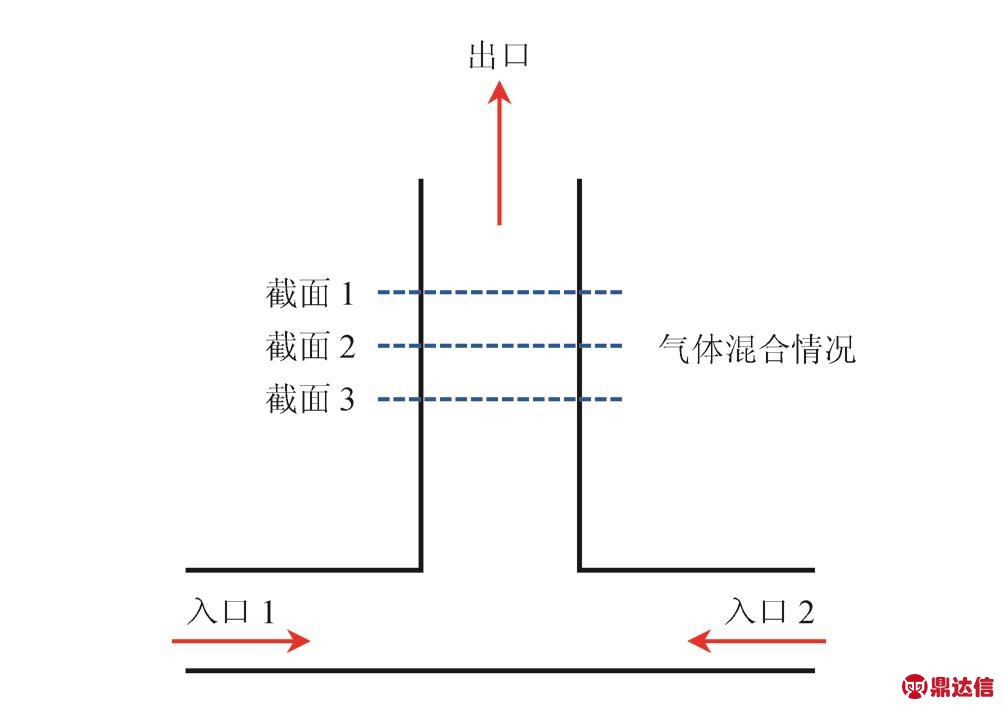

1.2 几何模型

仿真管道中流动的介质是天然气,作为混合气体,天然气的质量扩散系数和热扩散系数遵循分子运动论。本次模型以川气东送管线普光首站为例,该站的气源分别是普光气田净化厂和元坝来气。由于现实站内的工艺流程较为复杂,仿真过程难以实现,因此本节对仿真模型进行了简化,仿真采用T形管模型对两种不同气源的天然气混合进行模拟,T形管的结构如图1所示。

图1 T形管仿真模型图

1.3 基础数据

1.3.1 模型尺寸

本次模拟建立了口径为1016 mm的管道长度分别为50 m,150 m和280 m的T形管,即入口1管段,入口2管段和出口管段的管径均为1 016 mm,汇管的长度为300 m。

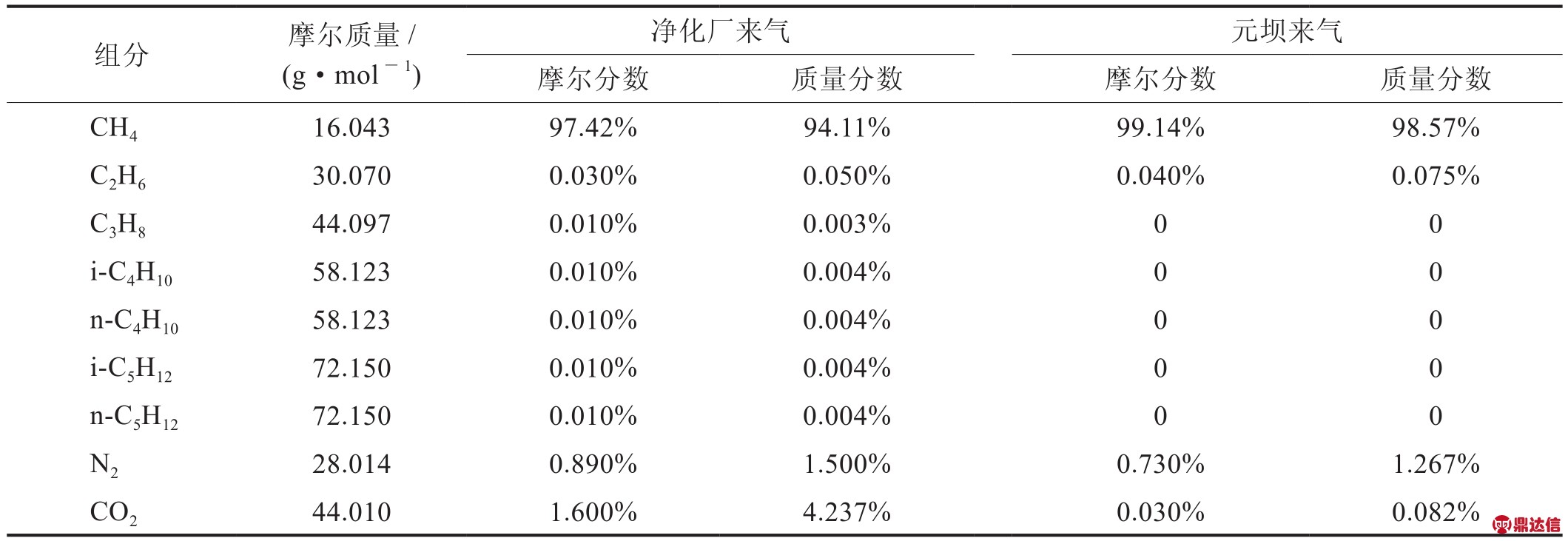

1.3.2 天然气的气质及物性参数

普光首站所接收的气源分别是普光气田净化厂来气和元坝来气,这两个气源气质的主要组分及工况参数如表1、2所示。

根据表2所提供的工况参数,取T形管两侧天然气的入口温度为30 ℃,入口压力为8.0 MPa。T形管左侧入口为普光净化厂来气,右侧入口为元坝来气。为了使天然气能够较好地混合,T形管两端入口取相同的流量,这里取两个气源来气的平均输量,即650×104 m3/d。换算成工况下的体积流量约为0.91 m3/s,结合管径可以估算出天然气流入T形管时的速度约为1.1 m/s。

表1 天然气各组分及参数表

表2 普光气田天然气物性参数表

2 模拟结果分析

本文分别模拟了距T形管汇管0 m、50 m,150 m和200 m处天然气的混合情况。虽然天然气的组分较多,但大部分组分的含量甚微,因此,模拟选择含量较多的两种组分——CH4和CO2进行分析。

2.1 汇管0 m处(汇管起始处)的混合情况

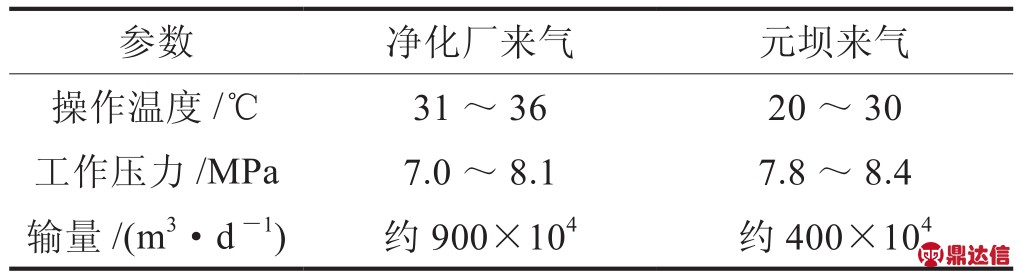

图2所示的是T形管汇管起始处天然气混合情况。图2-a中蓝色代表普光净化厂气源中CH4的摩尔分数(97.42%),红色代表元坝气源中CH4的摩尔分数(99.14%);图2-b中蓝色代表元坝气源中的CO2摩尔分数(0.03%),红色代表普光净化厂气源中CO2的摩尔分数(1.60%)。两幅图中黄色和绿色分别表示两种气源在T形管不同位置处CH4和CO2的摩尔分数,具体数值对照左侧的颜色带可以得出。

从图2中可以看出,T形管两端入口天然气的组分明显不同,左边入口是普光净化厂来气,CH4和CO2的摩尔百分数分别是97.42%和1.600%;右边入口是元坝来气,CH4和CO2的摩尔百分数分别是99.14%和0.030%。两种不同的气源在T形管汇管的起始处发生了明显的混合,且两种气质不发生任何化学反应。

图2 汇管起始处CH4和CO2的混合情况图

2.2 汇管50 m处的混合情况

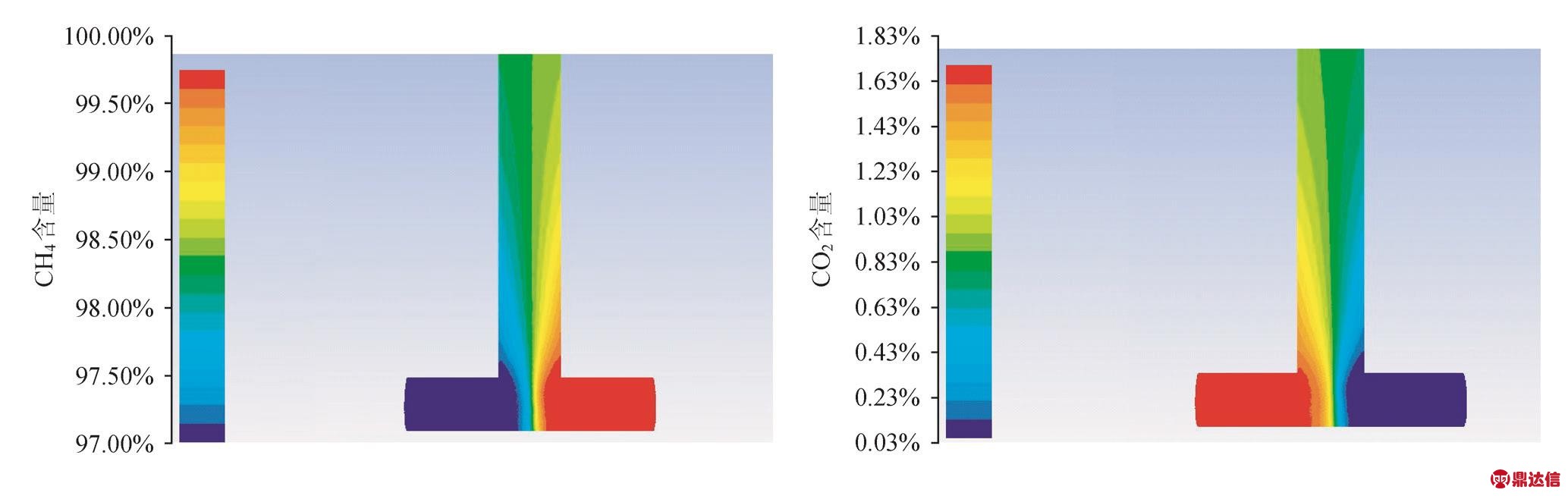

汇管50 m处天然气的混合情况如图3所示。

从图3中可以看出,汇管50 m处天然气的混合情况还并不均匀,呈现出明显的分层现象,但与汇管起始端相比还是均匀了很多。CH4在该处的摩尔组分范围在98.2%~98.4%之间,CO2的摩尔组分范围在0.794%~0.951%之间,摩尔组分变化范围很大,处于不稳定状态。

2.3 汇管150 m处的混合情况

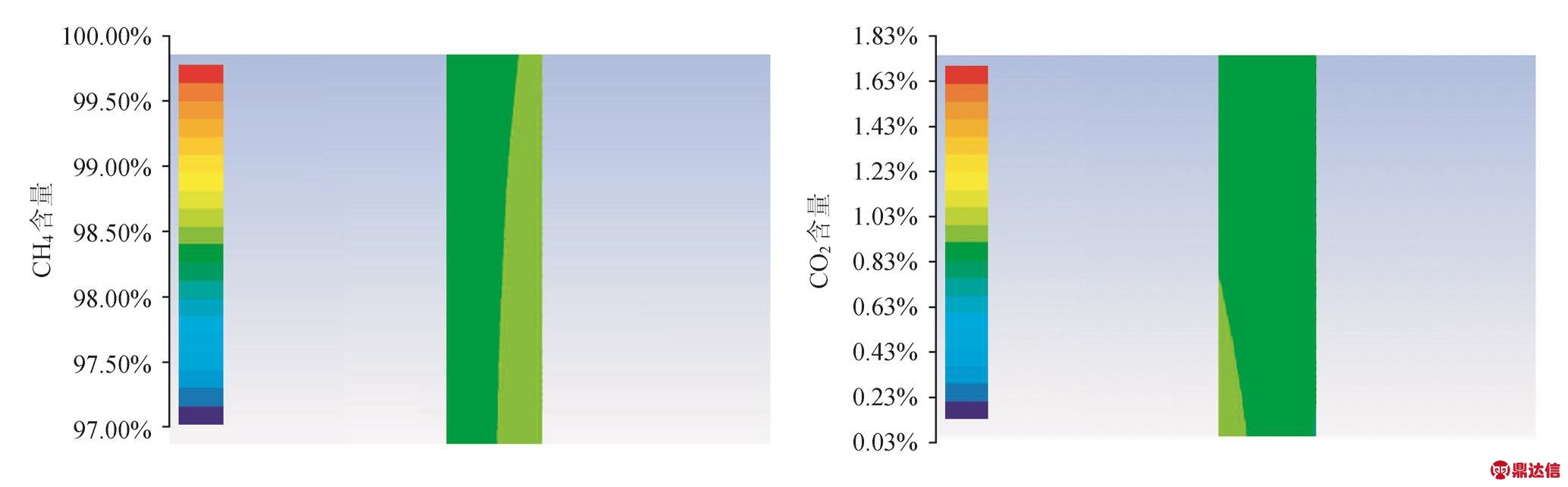

汇管150 m处天然气的混合情况如图4所示。

从图4中可以看出,在汇管150 m处天然气的混合情况已经逐渐呈现出了均匀的状态,相比于50 m处,分层现象明显变弱。CH4在该处的摩尔组分范围在98.3%~98.4%之间,CO2的摩尔组分范围在0.873%~0.951%之间,组分浓度范围的波动范围已经缩小。

2.4 汇管280 m处的混合情况

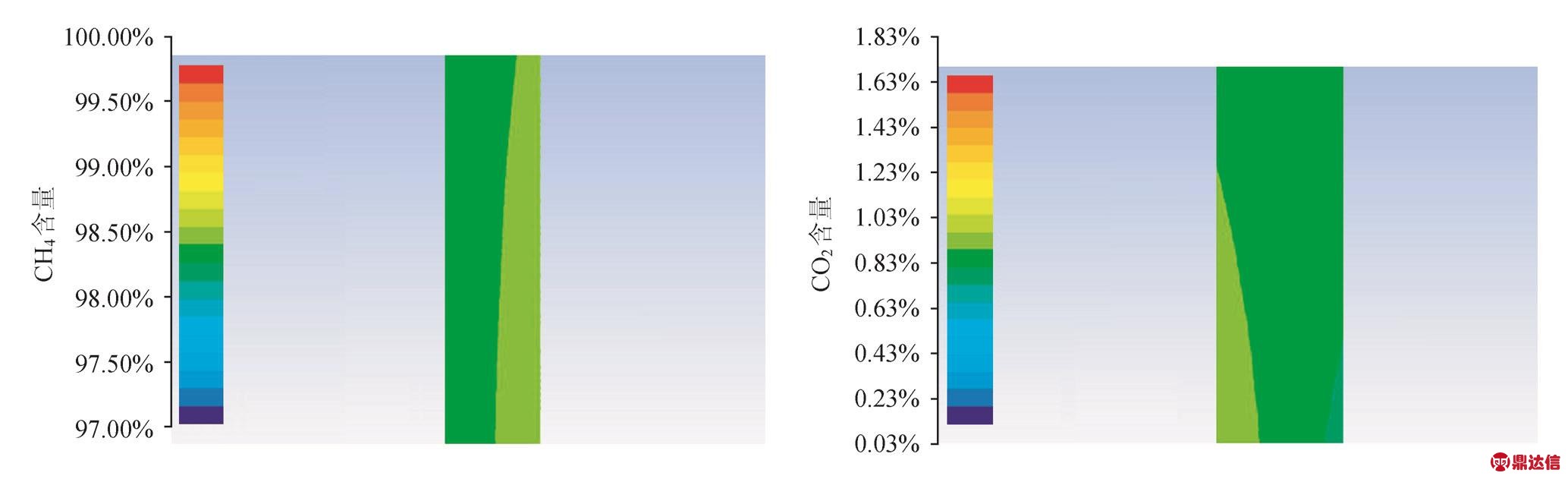

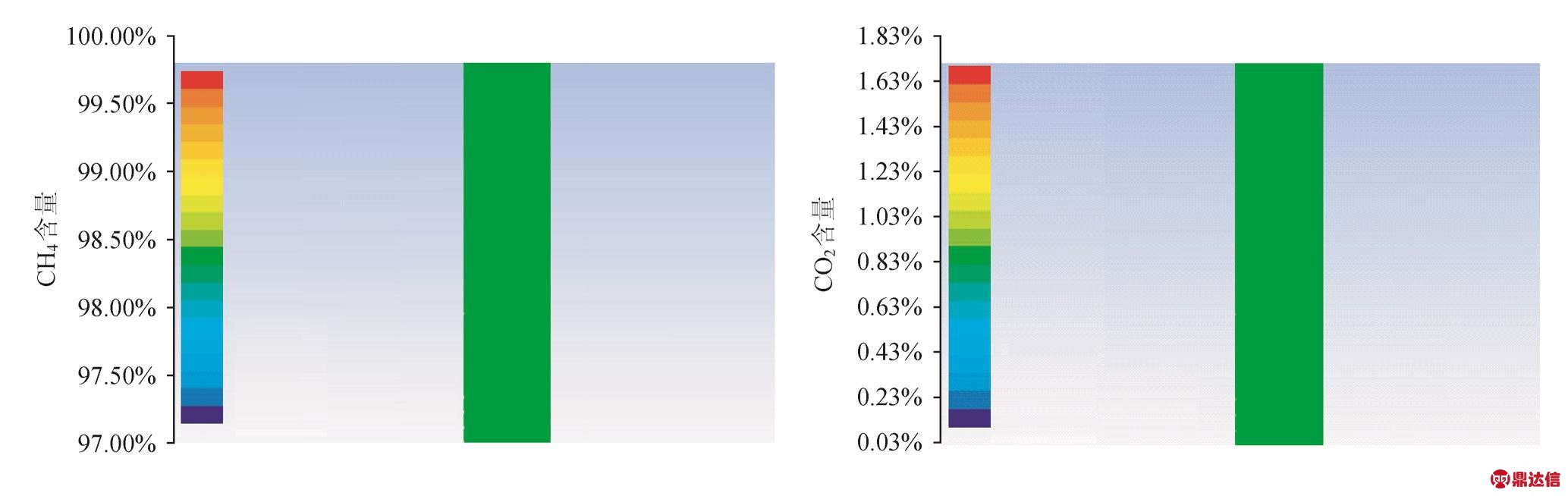

汇管280 m处天然气的混合情况如图5所示。

图3 汇管50 m处CH4和CO2的混合情况图

图4 汇管150 m处CH4和CO2的混合情况图

图5 汇管280 m处CH4和CO2的混合情况图

从图5中可以看出,在汇管280 m处天然气混合已经完全均匀,分层现象消失,组分摩尔分数基本稳定不变。此时CH4最终的摩尔分数约为98.3%,CO2最终的摩尔分数约为0.951%。

3 结论及建议

通过模拟可发现,笔者建立的模型能够较好地反映不同气源混输过程中气体混合规律,并能用于计算不同节点的混合状态。文章通过选择不同节点,对上述仿真模拟结果进行分析,得出如下结论。

1)含两种不同摩尔分数值组分的天然气在汇管不同位置处混合的均匀程度是不同的,在50 m处各组分气体混合还不完全均匀,呈明显的分层情况。

2)在汇管150 m处天然气的混合已逐步呈现均匀的状态,但仍存在分层的现象。

3)在汇管280 m处天然气的混合已经完全呈现出了均匀的状态,此时CH4最终的摩尔分数约为98.3%,CO2最终的摩尔分数约为0.951%。混合较为均匀。

结合模拟结果,对现场在线气相色谱仪安装及取样位置提出以下建议。

1)对于普光首站,建议在距混合点280 m处的位置安装气相色谱仪,选择取样点。

2)若气源的体积流量差别较大,可以近似看成单一气源(体积流量大者)。因此色谱仪(取样点)的位置可以适当靠近混合点。

3)若气源体积流量较大,则速度较快,湍流程度强,混合速度加快,此时色谱仪(取样点)的位置也可适当靠近混合点。

4)关于温度和压力,温度一定时,压力越高,气体越容易混合;压力一定时,温度越低,气体黏性越小,越容易混合,这两种情况下色谱仪(取样点)的位置可以适当靠近混合点。