[摘要] 电动汽车车载动力锂电池组在动态循环工况下的不一致性问题会严重降低电池组的整体性能。为此设计了一种基于宽压双向DC/DC的锂电池组主动均衡系统,实现任意单节或相邻多节电池间的高效能量转移。系统包括开关阵列选通单元、双向DC/DC单元和超级电容储能单元等。以各单节电池实时电压为均衡变量,开展均衡策略研究,并搭建了电池组主动均衡系统测试台架,对电池组在静置和恒流充电两种状态下进行均衡测试。结果表明:所提出的主动均衡方案可快速改善电池间的电压不一致性,均衡过程中能量转移效率可达83%以上。

关键词:电动汽车;主动均衡;双向DC/DC;超级电容;能量转移效率

前言

车用动力锂电池组在使用过程中会出现单体电池间的不一致性问题[1],使电池间产生实际电流倍率和放电深度[2-3]的差异,降低电池组的整体性能。目前,电池均衡是减少电池组不一致性的有效方法。国内外学者已提出了多种均衡方案,主要分为被动均衡和主动均衡。文献[4]中提出的DC/DC变换器法,效率高、耗时短,但造价高并存在电磁兼容问题。文献[5]中提出的基于电感的BUCK-BOOST法和文献[6]中提出的基于电感电容的CUK法,都是主动均衡方法,优点是均衡时间短,能量利用率高,但这两种方法能量流动只能在相邻两节单体电池之间进行,效率较低。文献[7]中提出一种以单体电池SOC为均衡变量的主动均衡系统,采用平均值比较法对电池组进行SOC均衡,改善了电池组SOC不一致性,但耗时较长且效率不高。

从提高均衡总体效率出发,本文中提出了一种基于宽压双向DC/DC,可调节任意单节或相邻多节电池间能量转移的主动均衡方案。以各单电池实时电压为均衡变量,并搭建了由8节铁锂电池串联的电池组主动均衡系统测试台架进行实验验证。

1 锂电池组主动均衡系统结构设计

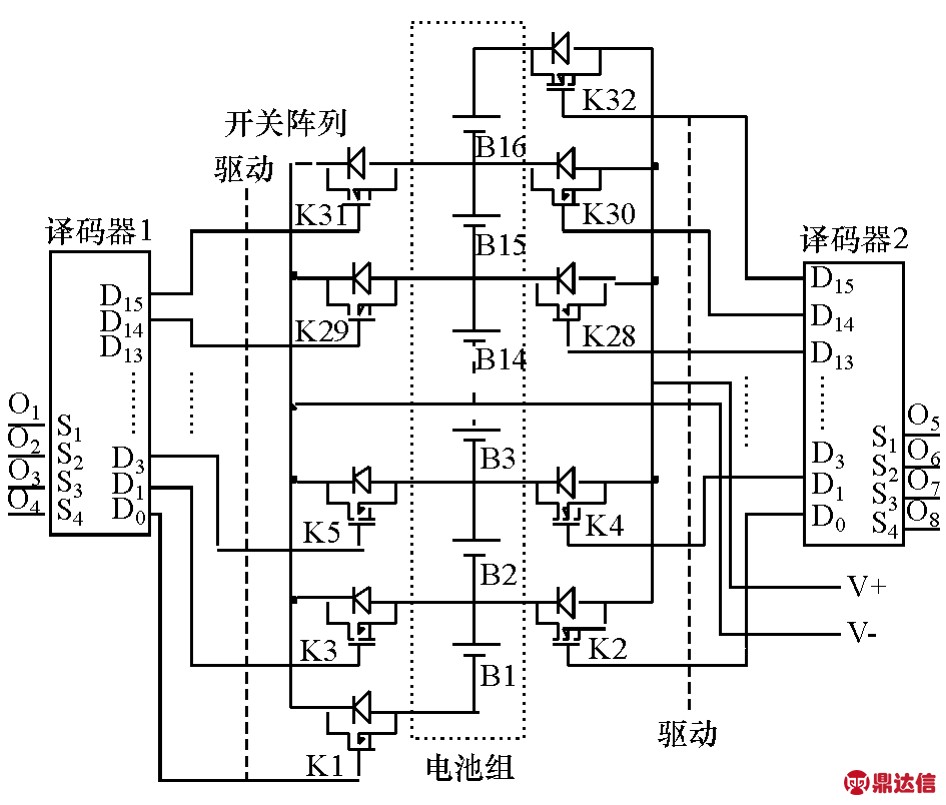

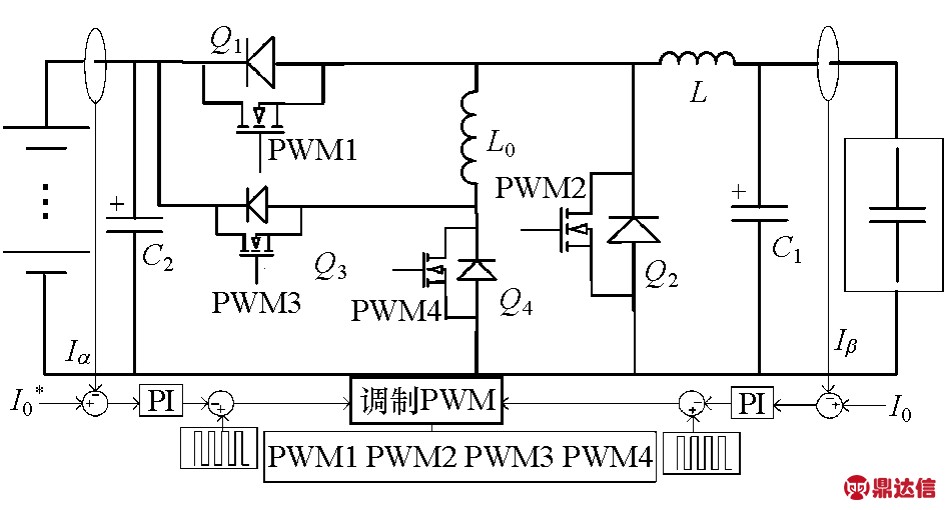

本文中所设计的主动均衡系统总体结构如图1所示。系统主要包括:均衡主控制器、开关阵列、双向DC/DC、超级电容、电流检测、16位译码器和驱动电路等。

图1 主动均衡系统总体结构图

开关阵列负责选通均衡电池,如图2所示加入译码器,实现硬件互锁。选通V-的译码器输出永远比选通V+的译码器输出小,加入比较程序实现软件互锁,从而保证每次只导通一正一负两个开关。在N节串联电池组中,当选通电池为Bl~Bs节时,主控芯片向译码器发送命令,只导通电子开关K2l-1和K2s(1≤l≤s≤N)。

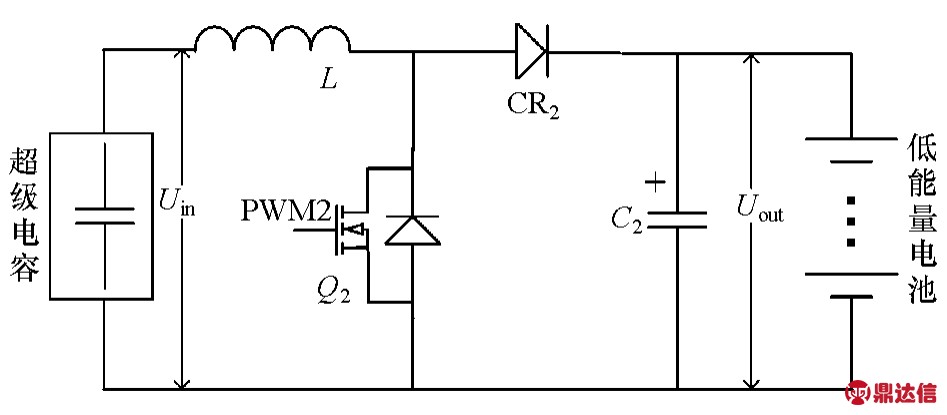

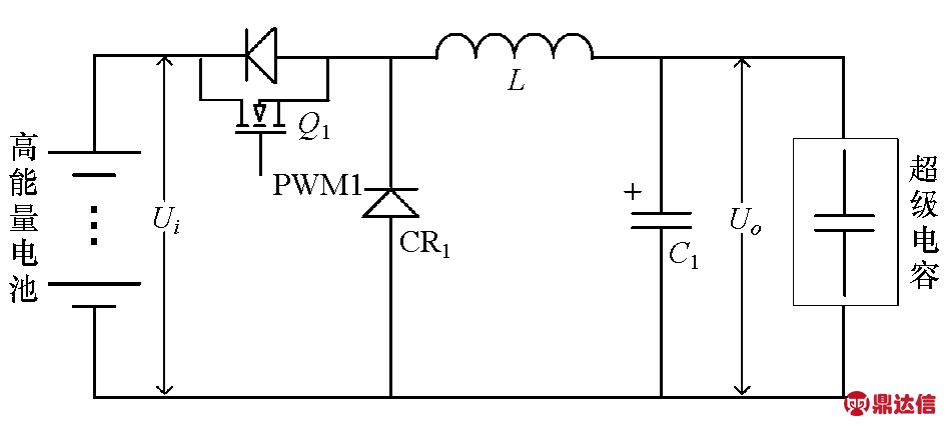

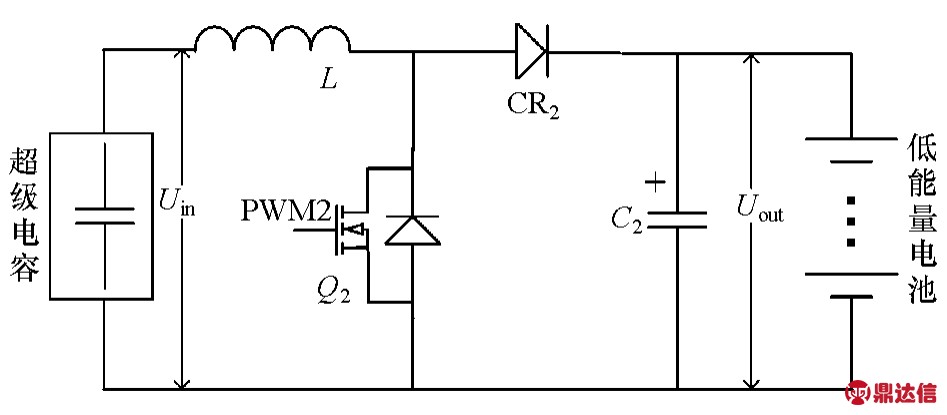

双向DC/DC让电能在高能量电池、储能电容和低能量电池之间流动。电池组与电容之间,能量是双向流动的,因此需要双向的DC/DC控制能量方向。本文中采用的是正向BUCK,反向BOOST方式的双向DC/DC电路。

电流检测单元负责电流检测和电量计算,在整个均衡电路硬件设计中,将所有参与转移的电量统计起来,完成转入、转出能量等数据的计算,由转入能量与转出能量的比值便可得到能量转移效率ηw

图2 开关阵列控制电路图

[8-9]。其中转出能量Wout为高能量电池减少的总能量,转入能量Win为低能量电池增加的总能量。

2 基于宽压双向DC/DC的锂电池组均衡变量与策略研究

2.1 均衡变量与均衡策略研究

2.1.1 均衡变量及策略制定

本文中结合现有均衡变量的优缺点和实验环境的现有资源,在电流变化较小时,选择实时电池电压作为均衡变量,其中各电池实时电压由电压巡检系统获取。在此引入统计概念中的均值U、极差r和方差δ2:

式中:n为串联电池节数;i,j为第i,j节电池,i,j=1,2,…,n。

本文中采用主动均衡策略,以电池实时电压为均衡变量,计算均值反映电池组整体性能,方差检验电池组的均衡优劣,设置电池极差小于0.01时则表示该电池组不需要再进行均衡,从而减少电池能量来回转移次数,降低损耗浪费。

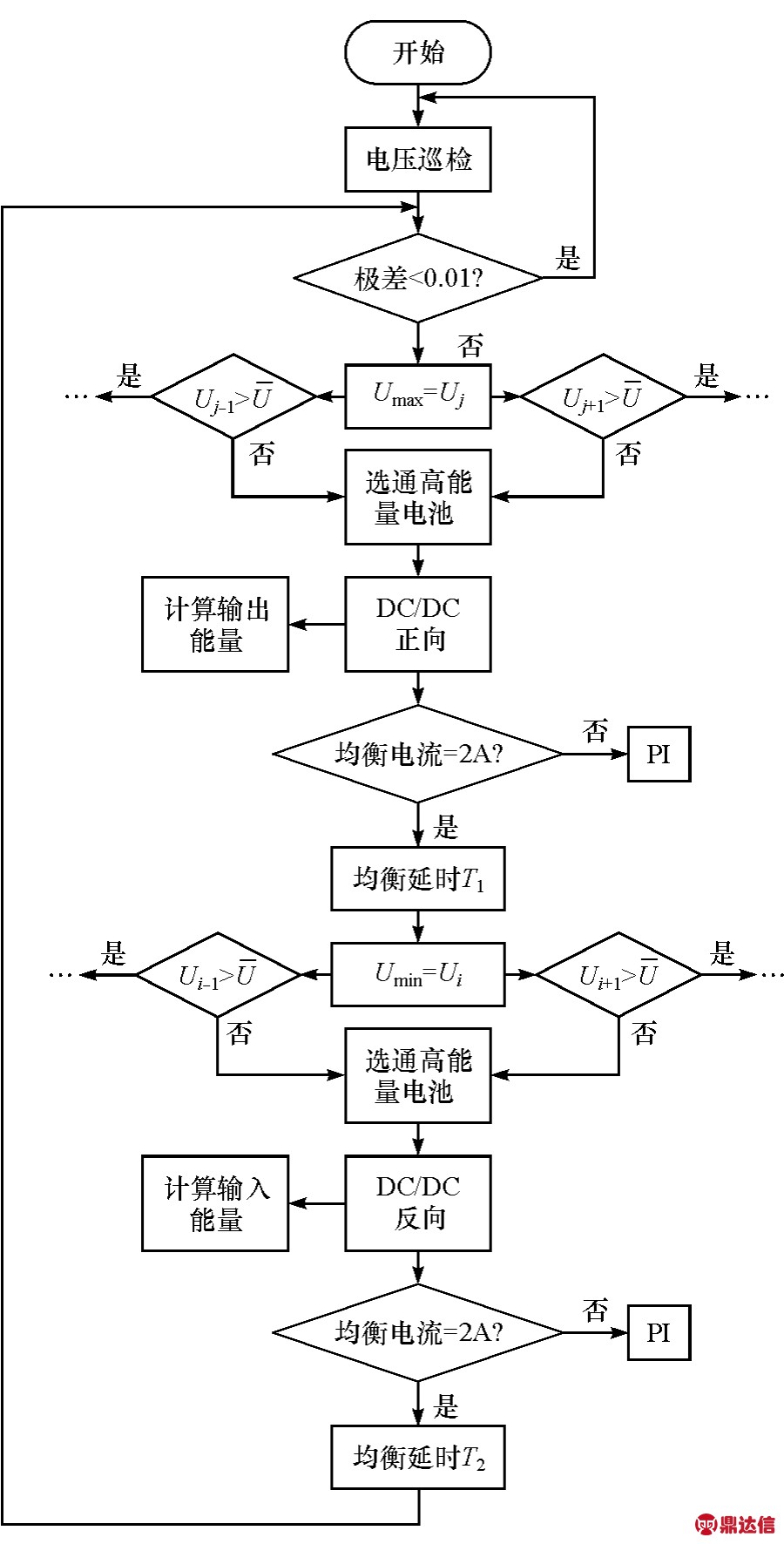

2.1.2 均衡系统工作流程

本文中均衡系统的工作流程如图3所示。均衡主控制器通过CAN总线获得电压巡检模块检测的电压值;通过开关阵列选通任意单节或相邻多节电池,多电池同时均衡,提高了效率;双向DC/DC可调节待均衡电池与超级电容的能量流动,闭环调节电路中均衡电流为2A;通过能量计算模块计算均衡转移能量和转移电荷,以损失的能量折合校正电池管理系统预估的电池组SOC值。

图3 均衡系统工作流程图

在多电池同时均衡模式下,选通高能量电池:找出电池组内最高电压电池Bj,在Bj两侧依次顺序寻找电压值大于平均电压的电池,出现间断则停止寻找,控制导通电子开关,使被选电池放出电能。选通低能量电池同理。

2.2 宽压双向DC/DC参数设计分析

锂电池的单节电压范围一般为2.6~3.7V,多电池同时均衡节数为x(1≤x≤n),待均衡电池单元电压等级则为2.6x~3.7x(V),后级超级电容电压等

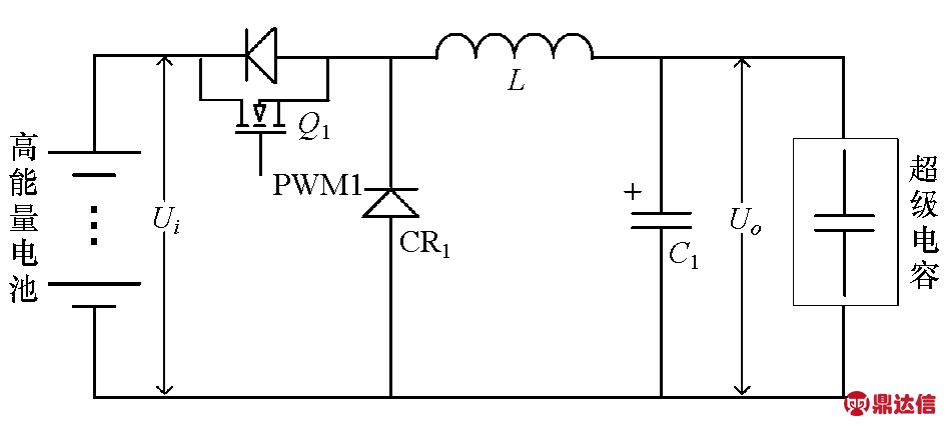

级为0~2.7V。BUCK电路占空比D取值0.1~0.9,推出前级电池最大电压Ub=UBUCK-in=UBOOST-out=(3~27)V,待均衡高能量电池最大节数x=27/3.7取7。前级均衡电池总线电压最大27V,超级电容电压2.7V,设定电池电压纹波率小于2%,均衡电池电流2A。设计出正向BUCK、反向BOOST的双向DC/DC电路图,如图4所示。

图4 双向DC/DC电路图

其中电感L实现两种功能,在BUCK电路中作为输出滤波器,在BOOST模式时实现储能升压。开关管Q1、电容C1只作用于BUCK模式,开关管Q2,C2只作用于BOOST电路。Q3,Q4和L0功能上实现软启动,与计算参数无关。

分解正向BUCK电路,结构拓扑如图5所示。

图5 正向BUCK电路原理图

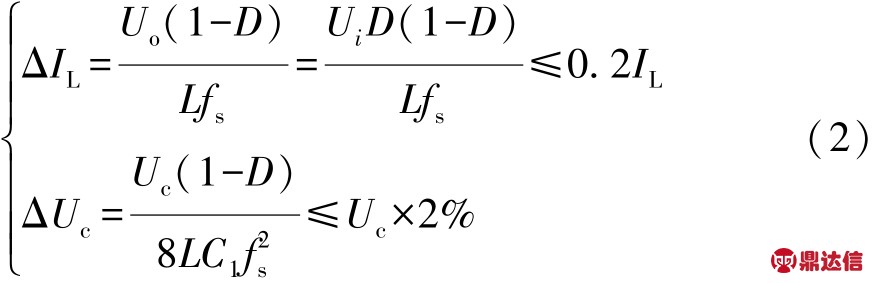

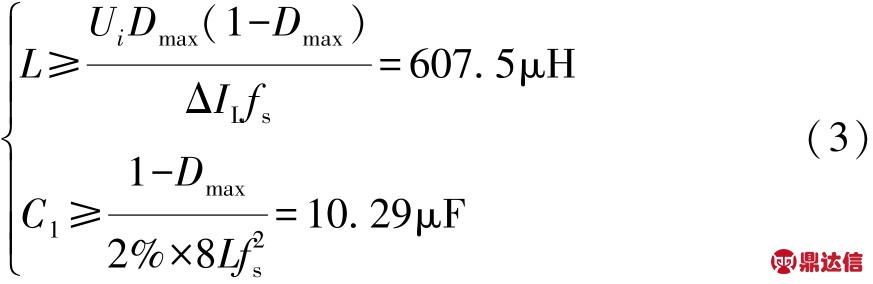

设定正向BUCK电路开关频率为10kHz,锂电池放电时电流谐波尽可能小,BUCK电路中的电感纹波电流和纹波电压为[10]

式中:ΔIL为电感纹波电流,这里取电感电流纹波系数为0.2;fs为开关频率10kHz;IL为均衡电流2A;ΔUc为纹波电压;Uc为电容电压。接着计算L和C1值:

同时,电感L还工作在BOOST模式下,分解反向BOOST模式,结构拓扑如图6所示。

图6 反向BOOST电路原理图

在BOOST模式下电感电流连续,最小负载电流大于临界最小电流,设定最小负载电流0.1A。

由BOOST电路公式[10]计算在临界模式下求出最小电感Lmin:

式中:Imin为临界最小电流;Uin为输入电压,这里为超级电容电压。求出L值:

由纹波电压选取输出电容的容量,在连续电流工作模式下求出最小电容C2:

式中:Iout为均衡电流,2A;ΔUout为纹波电压。

综上分析,考虑到安全裕量,电感L选型参数为1mH/20A,电容C1选型参数为33μF/100V,电容C2选型参数为470μF/200V。

通过MATLAB/Simulink对计算出的双向DC/ DC参数进行建模与仿真,并验证其合理性。设计的该双向DC/DC可以最大同时均衡7节电池,储能设备是额定电压为2.7V的超级电容,取均衡电池节数M=1,3,5,7时的4种情况下进行仿真。

(1)正向BUCK模式

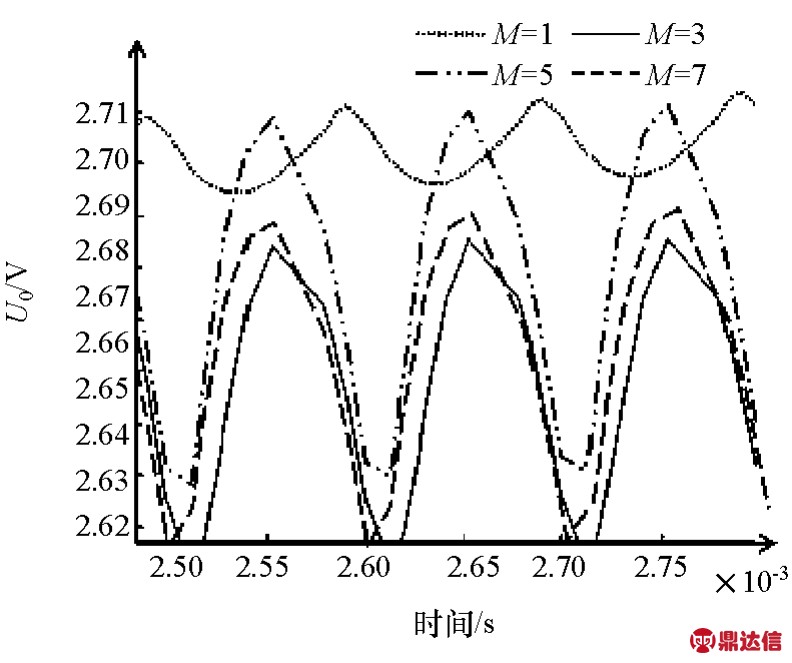

4种情况输入的被均衡电池电压分别为3.2,9.6,16和22.4V,输出给超级电容电压为2.7V。同一BUCK电路工作于4种情况下的输出电压曲线如图7所示。

图7 电路仿真输出电压曲线

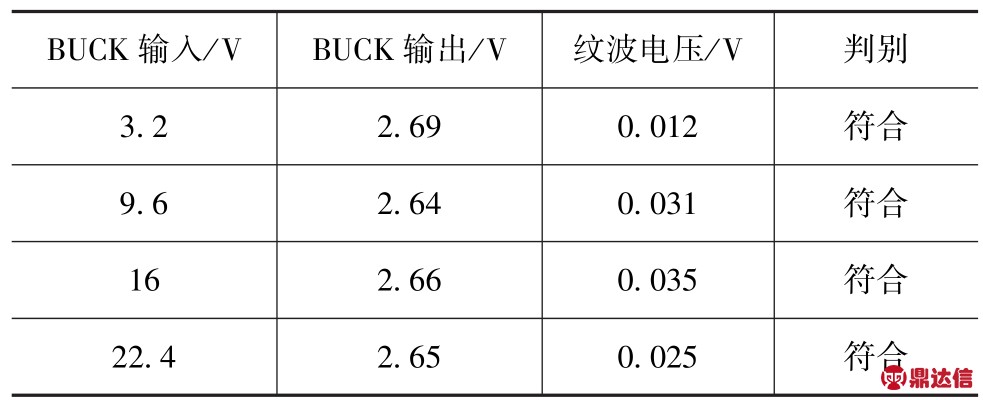

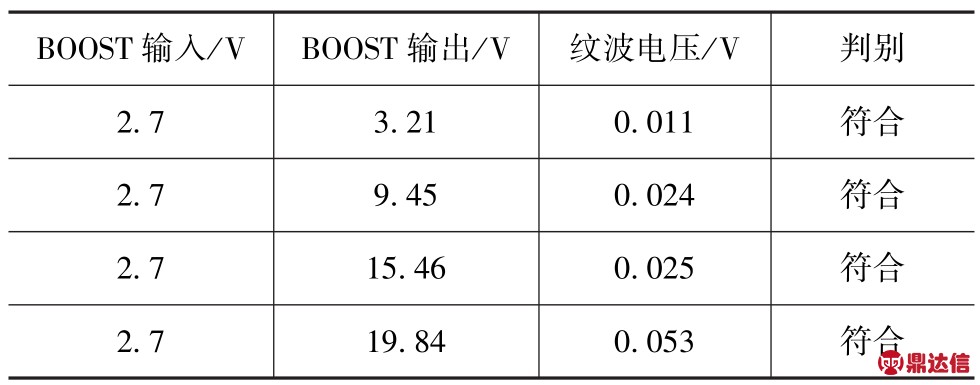

正向BUCK模式输出结果如表1所示,几种不同情况下的纹波电压均小于0.03V,参数设计合理,满足要求。

表1 BUCK模式输出结果表

(2)反向BOOST模式

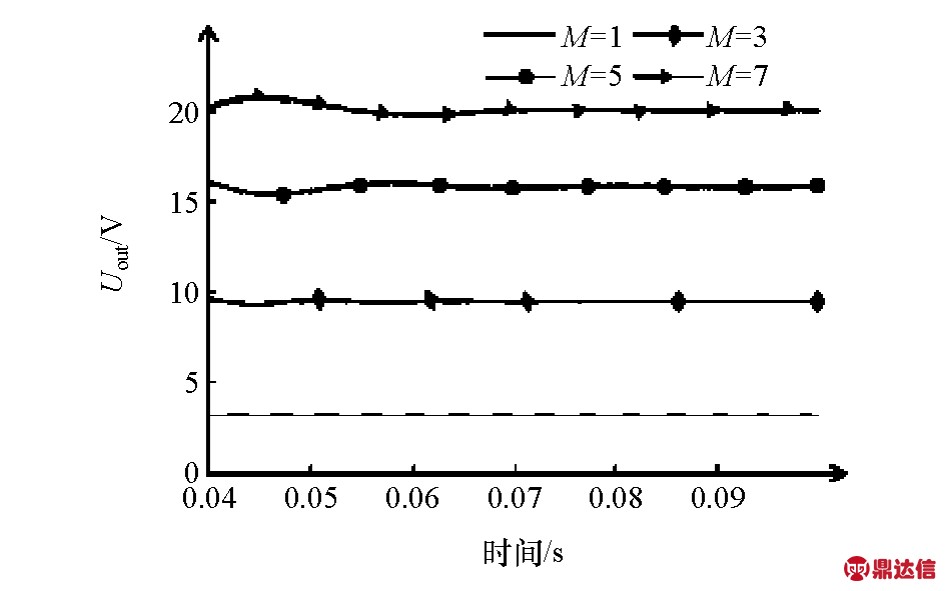

4种情况输入的超级电容电压2.7V,输出给待均衡电池电压分别为3.2,9.6,16和22.4V。同一BOOST电路工作于4种情况下的输出电压曲线如图8所示。

图8 反向BOOST电路仿真输出电压曲线

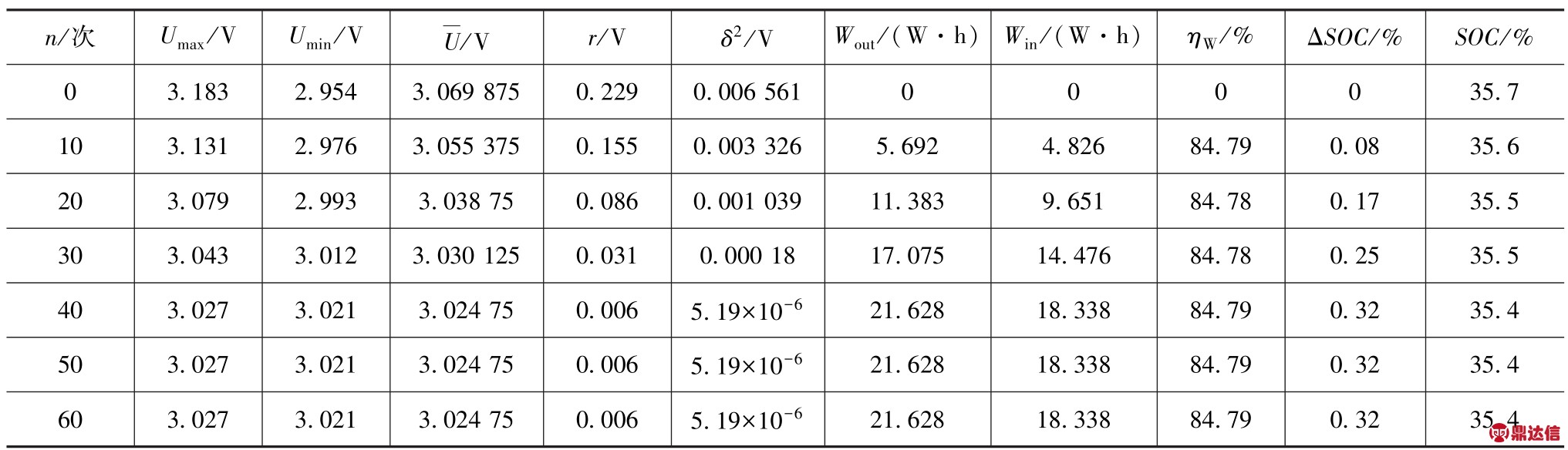

反向BOOST模式输出结果如表2所示,均衡电池节数M=1,3,5,7时的4种情况下纹波电压分别为0.01,0.024,0.025和0.05V,参数设计合理,满足要求。

表2 BOOST模式输出结果表

3 磷酸铁锂电池组均衡测试与分析

3.1 锂电池组均衡测试台架建立

搭建实验测试台架如图9所示。其主要包括均衡主控板、开关阵列板、双向DC/DC板以及电压巡检模块和电流采集模块等。实验测试对象为8节串联的中航锂电(洛阳)有限公司生产的40A·h磷酸铁锂电池组,单体电池标称电压为3.2V。

本次实验中主控芯片采用Microchip公司的PIC18F458微处理器;超级电容采用美国Maxwell超级电容器,单节2.7V/360F;BMS采用团队自主研发的电池管理系统。

图9 实验测试台架

3.2 静止状态下锂电池组均衡测试

电池组处于静置状态,调节电池初始电压至3V,容差为-0.1~0.2V,随机对各电池进行不同程度的充放电处理,得到8节电池初始电压。启动电池均衡系统,每隔4min通过电池管理系统读取电压值并记录。数据记录进行60次后,将数据进行分析及参数计算后得到表3。

表3 电池组静置时数据记录及参数计算

由数据可知,电池组在静置状态下,均衡前电池组电压极差为0.229V,均衡后电压极差为0.006V。大约在第38次采集时,电池组已经达到均衡状态,均衡时间约为152min。本次实验电池组能量转移效率ηW为84.79%。

电池组静置时,电池组无外部充放电,电池组SOC降低0.32%,即均衡能量损失。

3.3 充电状态下锂电池组均衡测试

实验中电池组处于恒流充电状态[11],调节实验中电池初始电压至3V,容差为-0.1~0.2V,分别对电池进行充放电,使电池初始电压与电池组静置状态下均衡测试中的初始电压相近。启动电池均衡系统,每隔4min通过电池管理系统取电压值并记录。数据记录进行70次后,将数据进行分析及参数计算后得到表4。

分析数据可知,在电池组处于充电状态下,均衡前电池组电压极差为0.229V,直到64次采集数据,电压极差小于0.01V,均衡时间约为256min。本次实验电池组能量转移效率ηW为83.87%。

电池组恒流充电时,电池组SOC依次逐渐递增。充电前电池组SOC为35.7%,充电带均衡结束后SOC为93.4%,若不计入均衡能量损失导致的ΔSOC(0.57%),则SOC为94%。因此计入均衡校正值能提高SOC的准确性。

表4 电池组充电时各实验数据

4 结论

本文中针对电动汽车动力电池组电池间存在的不一致性问题,提出了一种基于宽压双向DC/DC的主动均衡方案,它可调节任意单节或相邻多节电池间的能量转移,以各电池实时电压为均衡变量,以电压极差小于0.01V为均衡标准。

通过所搭建的由8节铁锂电池串联的电池组主动均衡系统测试台架,测试了电池组处于静置和恒流充电两种状态下的均衡效果。比较均衡前后电池组的电压极差、电压方差等指标,分析均衡过程中能量转移效率等参数。结果表明,本文中提出的均衡方案可以较好且快速地改善电池组电压不一致问题,静止和充电两种状态下均衡过程中能量转移效率分别高达84.79%和83.87%。实验结果充分表明,本文中提出的均衡方案可行。