摘要:柔性全固态薄膜锂电池具有轻质、可赋形等特点,在可穿戴、柔性显示等领域具有非常广阔的应用前景。基于PVD技术实现了LiCoO2正极、LiPON固态电解质和金属Li负极等关键材料的薄膜化沉积,并最终以柔性超薄不锈钢为基底成功制备了LiCoO2/LiPON/Li柔性全固态薄膜锂电池。采用X射线衍射光谱法(XRD)、扫描电子显微镜法(SEM)对薄膜结构、形貌进行了表征。采用LAND测试系统以及电化学工作站对电池的电化学性能进行测试分析,电池以10 μA/cm2电流充/放电时,首次放电面积比容量达到13.1 μAh/cm2。电池可以65 μA/cm2(5C)恒电流充/放电。

关键词:柔性;PVD;全固态;薄膜锂电池

近年来,随着微加工技术的快速发展,各种可穿戴、柔性显示电子设备相继问世。常规电池的体积、形状等都已无法满足这种应用要求,成为柔性化发展的关键限制因素[1]。因此,发展柔性化、可集成的电池技术已迫在眉睫。

全固态锂电池采用固态电解质替代锂离子电池有机电解液和隔膜,一方面,从根本上解决了易燃电解液泄露带来的安全问题;另一方面,使用固态电解质抑制了锂枝晶,电池负极可以使用金属锂,理论上比能量可大幅提升[2]。全固态锂电池被认为是下一代最有前途的电池技术之一,成为研究的热点。全固态薄膜锂电池属于全固态锂电池的一种,其工作原理同常规锂(离子)电池相似,也是通过锂离子在正负极之间的嵌入和脱出来实现充/放电。其运用与半导体生产工艺相匹配的微加工技术依次实现电池各功能层的薄膜化沉积,最终完成电池的制备。全固态薄膜锂电池的研制工艺决定了其具有超薄、可集成、可柔性化等特点,并可根据应用需求设计成不同形状和尺寸[3]:可设计成低容量微电池,应用于微电子系统、物联网[4];其次可进行多叠层结构设计制备高容量电池,满足可穿戴装备[1]、消费电子[4]等领域的应用需求。常见的全固态薄膜锂电池大多采用LCO/LiPON/Li结构,因为高温相的LCO具有高的理论比能量、循环稳定性[1,5]。而且LiPON固态电解质电化学窗口宽、性能稳定,是一种理想的电解质材料[6-7]。

在全固态薄膜锂电池的柔性化方面,韩国KAIST研究院Min Koo等以刚性云母片为基底制备了LCO/LiPON/Li结构的电池,然后将基底的层状云母片进行层层剥离,最后把电池封装在PDMS中获得了柔性可弯曲的全固态薄膜锂电池[1]。该柔性转移技术相对比较简单,但电池集流体需使用能耐受高温(700℃左右)的Pt等贵金属材料,增加了电池的研制成本。Arwa T.Kutbee等以商业化电池(USA)为研究对象,通过干法刻蚀把电池刚性基底Si/SiO刻蚀后,将剩余部分封装在PDMS中获得柔性全固态薄膜锂电池。刻蚀工艺复杂且对设备要求较高,不利于产业化应用。另有研究者,以柔性聚酰亚胺等为基底制备了电池,但由于正极不能进行高温退火处理,因此电池性能比较差。

本文直接选用0.2 mm不锈钢薄片为基底,经超声清洗后,采用磁控溅射法沉积LCO正极薄膜,经高温(700℃左右)退火后,继续溅射沉积LiPON固态电解质薄膜,真空蒸发金属Li负极薄膜,获得柔性可弯曲全固态薄膜锂电池。该制备方法直接以耐受高温不锈钢充当正极集流体,无需单独制备集流体薄膜,避免了Pt等贵金属的使用,同时也简化了研制工序,是一种低成本柔性全固态薄膜锂电池的制备方法。采用XRD、SEM对电池关键薄膜材料结构、形貌进行了表征。采用LAND测试系统以及电化学工作站对电池电化学性能进行测试分析,提出了目前电池存在的问题与下一步研究方向。

1 实验

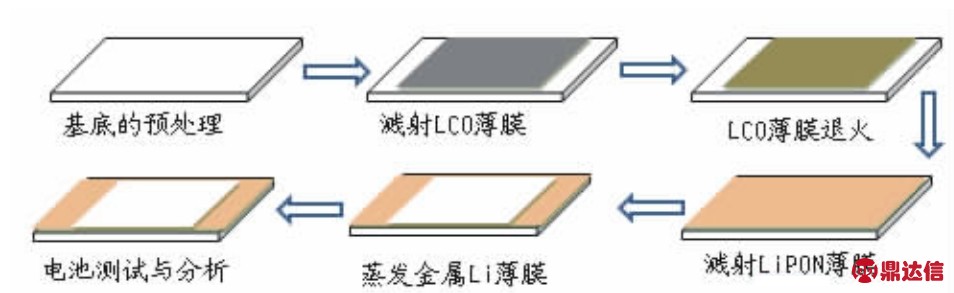

电池采用叠层结构设计,以不锈钢薄片为基底,通过更换掩膜板使电池各功能层设计成不同的形状和尺寸,基于PVD技术实现薄膜及电池制备的路线如图1所示。

图1 柔性全固态薄膜锂电池研制图

采用射频磁控溅射法制备LCO正极薄膜,LCO靶材直径为75 mm(纯度99.99%,厚度5 mm)。本底真空优于5×10-4 Pa,溅射功率70 W,溅射气体为高纯Ar,工作气压为0.2 Pa,基底以2 r/min速率匀速转动以保证沉积薄膜的均匀性。为获得高温相LCO薄膜,溅射后的薄膜被转移至氧气流通的管式炉内,然后将管式炉以5~10℃/min升温至700℃并恒温30 min后自然降温至室温,完成薄膜的退火。

采用射频磁控溅射法制备LiPON电解质薄膜,以Sigma Li3PO4为原料,经反复球磨后压制烧结成Li3PO4靶材,靶材直径为75 mm,厚度为5 mm,本底真空优于5×10-4Pa,溅射功率为60 W,工作气压为0.2 Pa,溅射气体为高纯N2。另选用经超声清洗的普通玻璃为基底,蒸发金属Al电极,完成Al/LiPON/Al器件的制备。

金属Li负极薄膜采用真空热蒸发的方式制备。使用的扫描电子显微镜为S-4800型,用于表征薄膜的形貌及厚度;X射线衍射仪为TTR3型,用于分析薄膜的结构;美国普林斯顿ParStat2273电化学工作站用于交流阻抗谱的测试;LAND电池测试系统用于电池充/放电测试。

2 结果与讨论

2.1 LCO薄膜形貌与结构分析

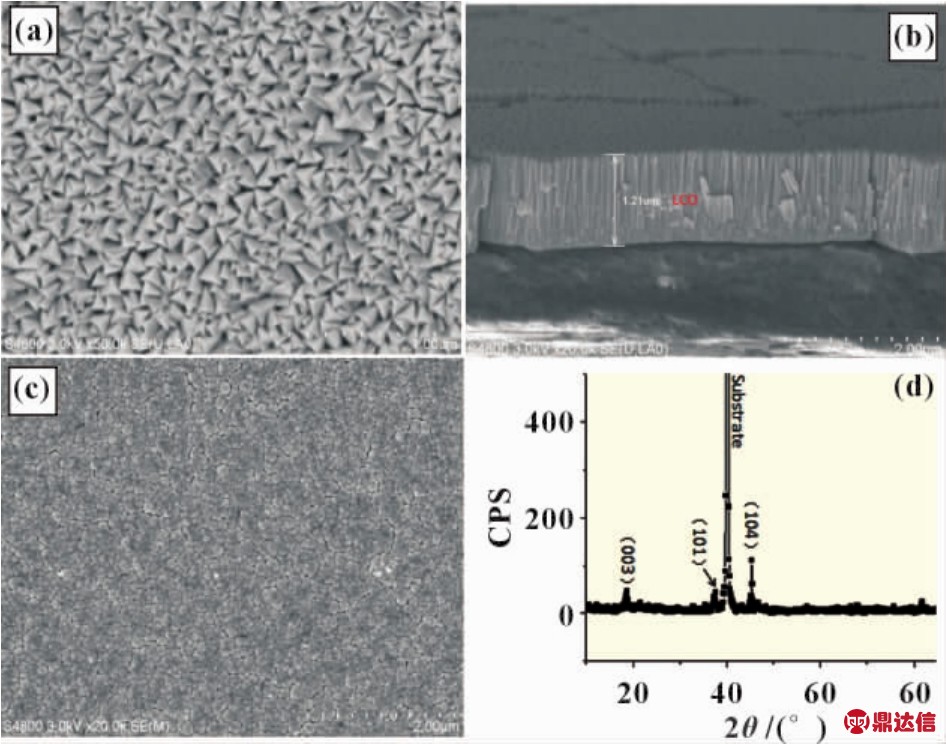

为表征LCO薄膜的形貌与结构,我们分别以硅片和镀铂硅片(退火用)为基底沉积了薄膜,并进行SEM和XRD测试,结果如图2所示。图2(a)、图2(b)分别为磁控溅射制备的LCO薄膜表面、截面SEM图片,可见薄膜表面由棱角分明的四面体堆叠在一起,整体比较平整,厚度均匀,该条件下(溅射时间10 h)沉积薄膜厚度约为1.2 μm,沉积速率2 nm/min。图2(c)为退火后LCO薄膜的表面SEM图片,可以看出经退火后薄膜形貌发生很大变化,棱角分明的四面体转变成圆形颗粒,同时薄膜致密度提高。但局部出现较大裂纹,这可能是由于退火时LCO薄膜与基底的热膨胀系数不同导致的。

图2 LCO薄膜形貌与结构表征

图2(d)为镀铂硅片上LCO薄膜经高温退火后的XRD曲线,除去基底在2θ=40°附近出现的衍射峰外,2θ在18°、37°、45°附近分别出现了较强衍射峰,这分别对应着晶体结构LCO的(003)、(101)和(104)晶面。而已知磁控溅射制备的LCO薄膜为非晶态结构[8]。这表明,退火使LCO薄膜发生重结晶得到(104)晶面择优取向的多晶结构LCO薄膜。而(104)取向晶面更有利于锂离子的嵌入与脱出[1,8],进而会提高电池性能。另外,退火重结晶过程也是导致薄膜形貌发生改变的原因。

2.2 LiPON薄膜结构、形貌及电化学性能分析

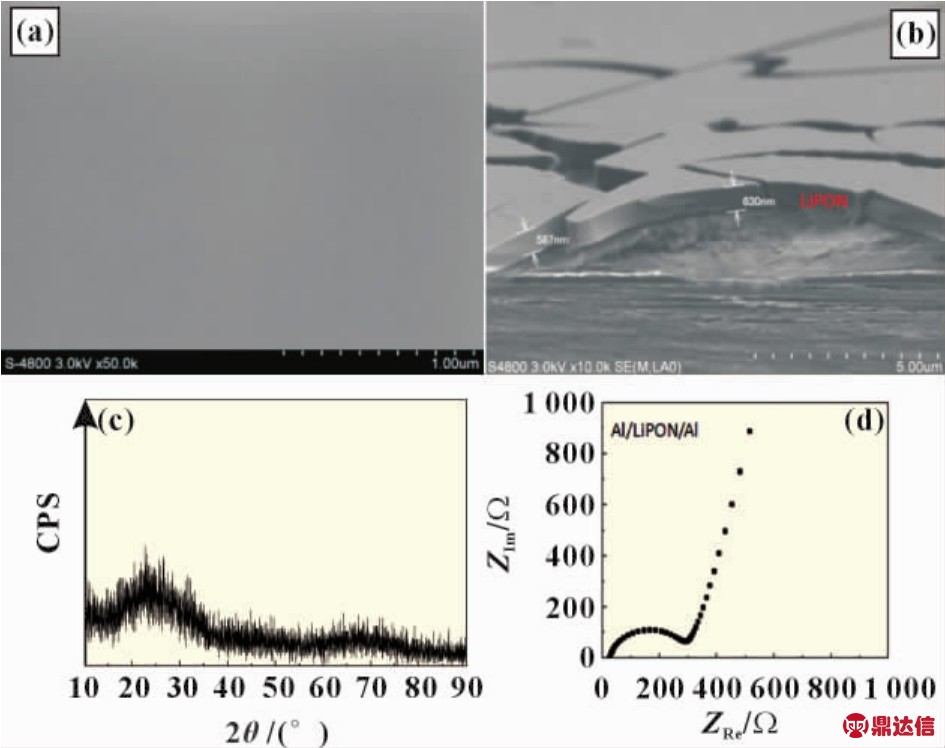

图3为射频磁控溅射制备的LiPON固态电解质薄膜的SEM、XRD及电化学性能测试结果。由图3(a)、图3(b)可见薄膜表面光滑平整、无颗粒,呈现典型非晶结构特征。对电解质薄膜来说,没有缺陷的表面是非常重要的,它直接决定了电池制备的成功率,并影响电池的内阻和循环性[9]。该条件下(溅射时间6 h)沉积薄膜厚度约为600 nm,计算沉积速率为1.6 nm/min。图3(c)XRD曲线仅在2θ=25°附近出现较大“鼓包”,无其他特征衍射峰,也表明该方法制备的LiPON薄膜为非晶结构,这与其他研究者的结论相一致[9]。

图3 (a)、(b)薄膜的表面及截面SEM图片;(c)薄膜的XRD测试曲线;(d)Al/LiPON/Al结构交流阻抗谱

为计算LiPON固态电解质薄膜的离子电导率,我们选用玻璃基底,蒸发金属Al,完成Al/LiPON/Al器件的制备,通过电化学工作站在室温下测量其交流阻抗谱 (频率范围为1 mHz~1 MHz)。阻抗谱由高频的半圆和低频的直线组成[如图3(d)],等效电路模型拟合交流阻抗谱表明,半圆直径对应着固态电解质的体电阻R,并经公式σ=d/(RA)(其中d为固态电解质的厚度,A为器件的有效截面积)计算得出制备的LiPON电解质薄膜的离子电导率σ=3.3×10-7S/cm。

2.3 柔性全固态薄膜锂电池电化学性能

在LCO薄膜和LiPON薄膜研究制备的基础上,真空蒸发金属Li薄膜,完成电池的制备,并在手套箱内进行电化学性能测试。图4为柔性全固态薄膜锂电池样品实物照片,不锈钢薄片的尺寸为10 cm×10 cm,可同时完成六个电池的制备,单个电池有效面积为1 cm×1 cm。通过控制镀膜时间,LCO薄膜厚度约为300 nm,LiPON薄膜厚度约为600 nm,金属锂薄膜厚度约为300 nm。

图4 柔性全固态薄膜锂电池样品照片

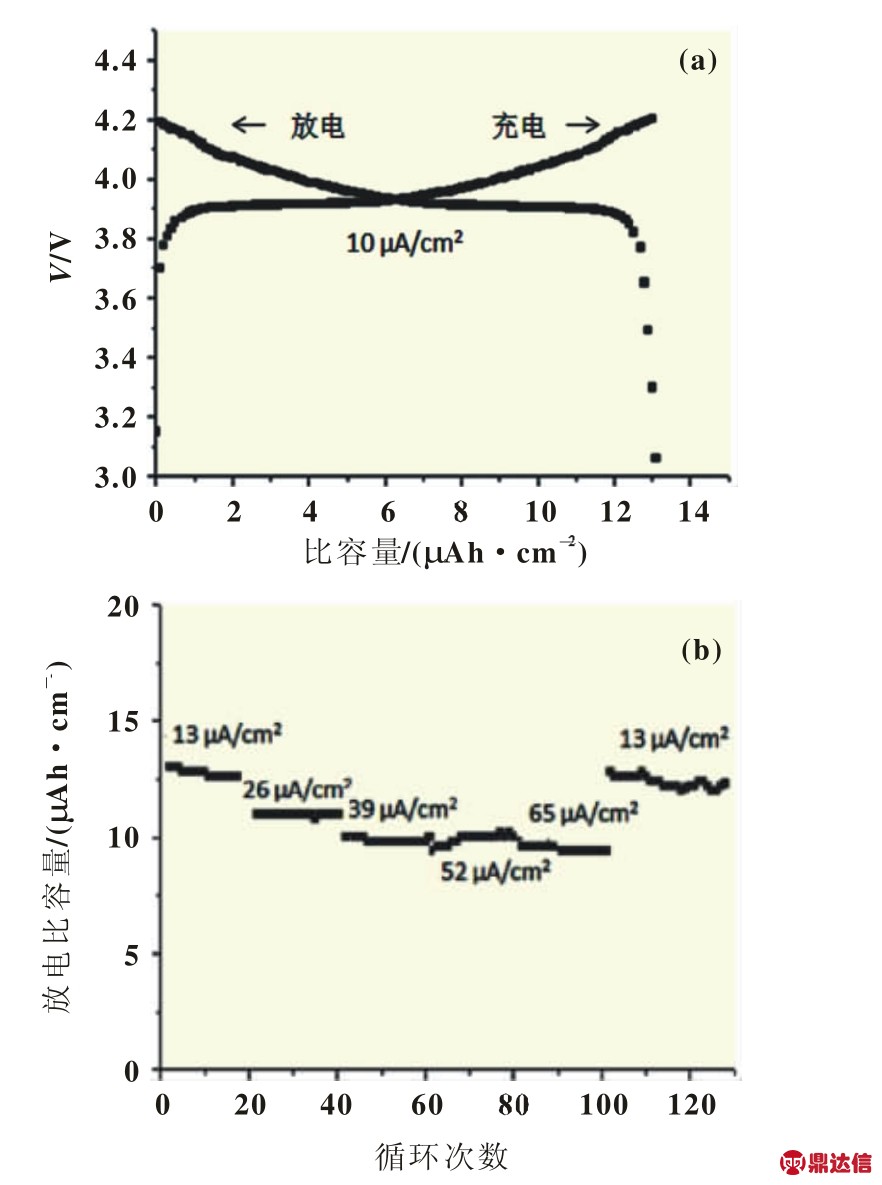

电池在3.0~4.2 V电压范围内,室温下以10 μA/cm2恒电流进行充/放电测试,首次充放电曲线如图5(a)所示,电池放电面积比容量达到13.1 μAh/cm2,LCO薄膜放电体积比容量达到43.6 μAh/(cm2·μm)。另外,曲线在3.93 V出现明显充放电平台,表现出晶态LCO的材料特性,这也同SEM和XRD测试结果相吻合。为测试电池的倍率和循环性能,电池在3.0~4.2 V 电压范围,分别以 13 μA/cm2(1C)、26 μA/cm2(2C)、39 μA/cm2(3C)、52 μA/cm2(4C)、65 μA/cm2(5C)、13 μA/cm2(1C)恒电流进行充/放电循环测试各20周,结果如图5(b)所示。可见随着充/放电倍率的增加,电池放电容量虽略有衰减,但各充/放电阶段循环稳定,65 μA/cm2(5C)的恒电流充/放电时放电面积比容量约为13 μA/cm2(1C)放电比容量的80%,电池表现出良好的倍率和循环性能。

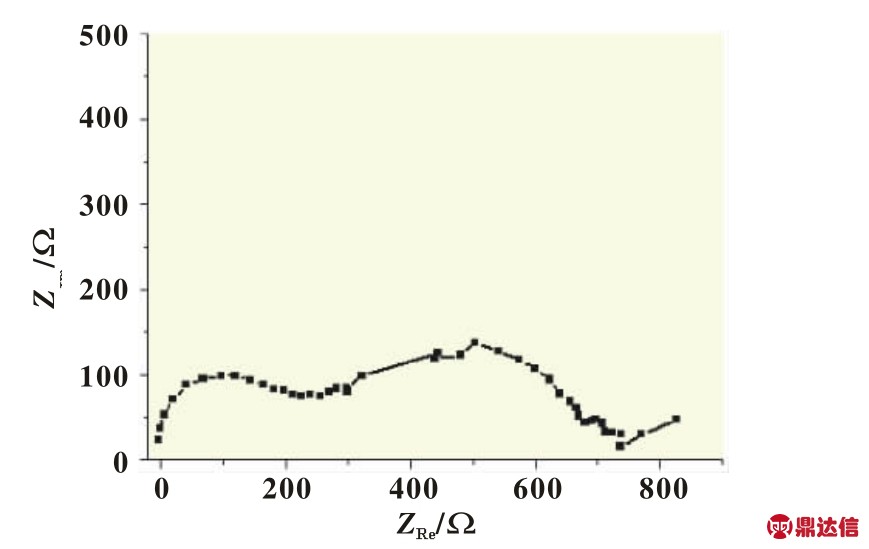

使用电化学工作站对完成首次充/放电电池 (电压处于4.2 V),在1 mHz~1 MHz频率范围内,室温下进行交流阻抗谱测试,曲线如图6所示。等效电路模型拟合交流阻抗谱表明,整个曲线由A、B两部分组成:A部分阻抗值约为300 Ω,同之前测试的Al/LiPON/Al的阻抗值相吻合,我们认为该阻抗来源于LiPON固态电解质本身,这也与其他研究者的结论相一致[2-3];B 部分阻抗值较大为 750 Ω 左右,S.Larfaillou等认为该阻抗值可能来源于充/放电过程中LiCoO2及LiPON/Li界面阻抗叠加的效果[3],具体原因还需要进一步探究。因此,如何实现固态电解质离子电导率的提高及电极/电解质界面的修饰与调控,降低电池的阻抗,是提高电池电化学性能的关键。

图5 柔性全固态薄膜锂电池充/放电曲线

图6 LiCoO2/LiPON/Li电池交流阻抗谱

3 结论

采用射频磁控溅射法制备了LiCoO2薄膜,并经高温退火得到多晶结构LiCoO2薄膜。采用射频磁控溅射法制备了非晶结构LiPON固态电解质薄膜,离子电导率达到3.3×10-7 S/cm。本文直接选用柔性超薄不锈钢为基底,基于PVD技术实现了不锈钢/LiCoO2/LiPON/Li结构的低成本柔性全固态薄膜锂电池制备(有效面积1 cm2)。电池在3.0~4.2 V电压范围内,10 μA恒电流充/放电,电池首次放电容量达到13.1 μAh。电池可65 μA(5C)恒电流充/放电,放电容量约为13 μA(1C)放电容量的80%,表现出良好的倍率和循环性能。