摘要:以SiO2废料和工业硅粉为原料,高温反应升华获得SiOx前驱体后,采用化学气相沉积(CVD)的方法在表面包覆一层碳,与石墨球磨作为锂电池硅碳负极材料,并对获得的材料进行了表征。结果表明获得的样品电阻率较低,粒径范围在3~30 μm,SiOx表面包覆有100 nm左右的碳层,晶体结构为纳米晶体Si镶嵌在非晶的SiOx中。采用该负极材料制备了扣式电池并测试其循环性能,结果表明该电池由于表面碳包覆层和石墨的存在,增加了材料的导电性,缓冲了循环过程中Si的体积变化,具有良好的循环性能。

关键词:锂离子电池;硅基负极;循环性能

目前商业化应用的锂离子电池,负极材料多数是基于石墨碳的负极材料,经过多年发展,其比容量已接近理论值(372 mAh/g),无法满足对高能量密度锂离子电池日益增长的需求。硅(Si)作为新型储锂材料,能与锂形成 Li12Si7、Li7Si3、Li13Si4、Li15Si4和Li22Si5等合金,由Li22Si5计算的理论储锂比容量高达4 212 mAh/g,超过了石墨类材料比容量的10倍。虽然硅材料能解决目前商业化碳负极材料的诸多问题,但是也存在两个明显的问题:第一,硅作为半导体材料,电导率较低,导致锂离子脱嵌过程中不可逆程度较高,首次库仑效率较低[1];第二,硅在锂离子嵌入和脱嵌的过程中体积变化可达400%(Li22Si5),从而导致电极结构遭到破坏,难以形成稳定的固体电解质相界面(SEI)膜,极片出现粉化脱落,严重影响制备电池的循环性能[2]。硅氧基 (SiOx)材料在首次嵌锂过程中会反应生成Li2O和Li4SiO4基质,可以缓冲硅材料在脱嵌锂过程中的体积变化,因而与硅材料相比循环性能更好[3]。将SiOx材料与碳进行复合形成硅氧碳(SiOx-C)材料,可以进一步提高电池的循环性能。这是因为在SiOx表面包覆一层碳,不仅可以缓冲材料脱嵌锂过程中的体积变化,而且可以增加材料的导电性[4]。

近年来,各研究小组对于硅基材料与碳的复合进行了大量研究:Kim等将SiO粉末和聚乙烯醇 (PVA)溶解在蒸馏水中,在搅拌的情况下蒸干获得固体混合物,然后将固体混合物在氩气气氛中热解得到所需SiO-C材料,采用这种材料制备的电池循环100次之后比容量达到710 mAh/g[5]。Wen等将石墨、SiO和金属锂进行高能机械研磨合成了有纳米硅、石墨、Li4SiO4和其他含锂物质的复合物,0.1C时首次可逆放电比容量达770 mAh/g,50次循环后还有762 mAh/g[6]。Liu等将球磨得到的SiO粉末通过流化床化学气相沉积包覆碳,苯蒸气作为碳源,获得的SiO/C负极材料制备的电池在50次循环后比容量达到620 mAh/g,容量保持率为88%[7]。Guo等将硅纳米粉加到对甲苯磺酸钠和吡咯单体溶液中搅拌均匀,再加入氧化剂FeCl3,经过一系列处理得到纳米硅-聚吡咯复合物,100次循环后可逆比容量在400 mAh/g[8]。Qiao等采用高压静电技术结合等离子体增强化学气相沉积技术,将富勒烯型碳颗粒(蓖麻油自燃产物)溶解于聚乙烯吡咯烷酮(PVP)中,通过高压电纺牵引成纤维状,通过气相沉积技术将硅均匀地沉积在纤维表面,制备出新型C/Si复合负极材料,100 mA/g充放电50次后,保持了1 164 mAh/g的比容量[9]。在众多的硅基材料碳复合方法中,热气相沉积能够在表面均匀地包覆一层碳,并可以调控碳的结晶度;机械球磨操作简单,可以方便地调控产物的粒径。本文将工业Si粉和光纤预制棒SiO2废料高温反应生成SiOx原材料,通过热气相沉积在SiOx表面包覆一层碳,将制备的SiOx-C与石墨机械球磨,通过两步碳复合的方法获得了SiOx-C@C负极材料,具有良好的导电性和循环性能。

1 实验

1.1 样品制备

Si粉(工业硅粉)和SiO2粉(光纤预制棒废料)按摩尔比1.05∶1球磨混合,压制成块,将块体在真空中1 350℃下反应15 h,得到SiOx的结块。将得到的结块进行球磨,用行星式球磨机进行机械球磨,异丙醇作为溶剂,玛瑙球磨罐容积50 mL,玛瑙球和SiOx样品的质量比为7∶3,以500 r/min的转速球磨8 h,烘干得到SiOx样品。

管式炉中进行热气相沉积包碳,碳源为乙烯和氩气混合气体。取一定量制备的SiOx样品(D50=3.0 μm)放置在管式炉的石英管正中心,通入氩气(99.999%)排空管内的空气,再通入乙烯(99.9%),流速为0.1 L/min,乙烯和氩气的流速比为1∶300。管式炉以5℃/min的速率升温至900℃,保持1 h,然后停止通入乙烯并自然降温至室温,收集产物便得到SiOx-C样品。

将制备的SiOx-C(D50=5.7 μm,0.1C比容量1 205 mAh/g)和石墨(D50=16.6 μm,0.1C比容量355 mAh/g)在手套箱中按比例加入玛瑙球磨罐中进行封罐,球料比为7∶3,根据最终产物所需比容量来调配SiOx-C和石墨加入的比例。然后采用行星式球磨机在500 r/min的转速下球磨8 h,得到SiOx-C@C样品。

1.2 样品表征

样品的电阻率通过半导体粉末电阻率测试台连接多功能数字式四探针测试仪进行测试,测试压力为4 Mpa;样品粉末粒径分布通过激光粒度仪来表征;样品的物相组成和晶格结构通过X射线衍射仪来表征,Cu Kα射线,波长0.154 056 nm;样品的形貌和元素组成通过扫描电子显微镜及其附带的能谱仪来表征;样品颗粒的细微结构通过透射电子显微镜来观察。

1.3 扣式电池制备和测试

电极片通过搅拌制备浆料然后采用自动涂膜烘干机涂覆而成,导电剂为Super-p,粘结剂为羧甲基纤维素(CMC)加丁苯橡胶乳液(SBR,固含量48.3%),活性物质、导电剂和粘结剂比例为8∶1∶1。扣式电池采用锂片作为对电极,在手套箱中按照正极壳、电极片、隔膜、锂片、不锈钢垫片、泡沫镍和负极壳的顺序组装CR2025扣式电池,封口机压力为7 MPa。电解液采用新宙邦硅碳负极电解液 (EC/EMC/DMC/MES,10%FEC,1%~2%正极成膜添加剂、1%~2%含硫和含酮高温添加剂,LiPF61.4~1.5 mol/L,锂盐添加剂LiBF4和LiBOB共1.0%),隔膜采用Celgard A273聚丙烯隔膜(干法单拉,16 μm)。

扣式电池电学性能采用蓝电电池测试系统测试,循环测试的方案为0.1C充放电,放电截止电压0.05 V,充电截止电压1.5 V。电池电化学阻抗通过电化学工作站进行表征。

2 结果与讨论

2.1 材料表征

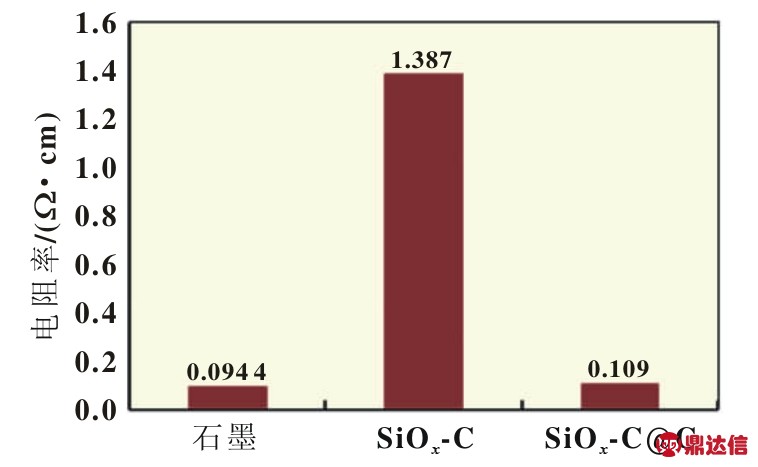

原始的SiOx样品、包碳后的SiOx-C样品、与石墨球磨后的SiOx-C@C样品(SiOx-C和石墨的质量比为3∶7)电阻率测试结果如图1所示。由于原始的SiOx为绝缘体,电阻率超过测试仪器的量程(2×105Ω·cm),数值未列出。可以看到原始的SiOx样品包碳之后电阻率大幅下降到1.387 Ω·cm,这是由于表面导电碳层的存在增加了材料的导电性。而与石墨球磨后的SiOx-C@C样品电阻率进一步降低到0.109 Ω·cm,接近石墨的电阻率(0.094 4 Ω·cm),表明制备的SiOx-C@C负极材料具有良好的导电性。

图1 不同样品的电阻率测试结果

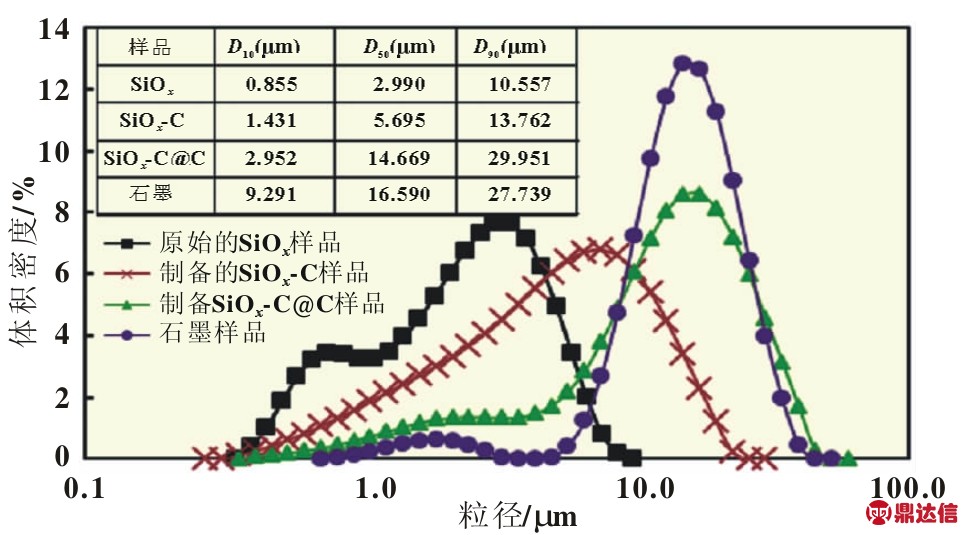

原始的SiOx样品、包碳后的SiOx-C样品、与石墨球磨后的SiOx-C@C样品和石墨样品的粒径测试结果及粒径分布如图2所示。从粒径的测试结果来看,制备的SiOx样品在湿法球磨烘干后D50在3.0 μm左右,进行CVD包碳后由于高温烧结及表面碳层的包覆,粒径有一定程度的增加,D50增加到5.7 μm,最后与石墨机械球磨之后,由于石墨的粒径较大(D50=16.6 μm),最终的SiOx-C@C 粒径进一步增加,D50达到 16.7 μm。从图2还可以看到,原始SiOx样品球磨后并没有进行过筛之类的处理,分布峰较宽,相应的SiOx-C样品同样如此,而购买的商业化石墨因为有喷雾造粒及过筛等后处理,分布峰尖而窄。同时,因为SiOx-C与石墨样品球磨融合后,最终的SiOx-C@C样品的粒径分布与石墨样品的较为接近。

图2 不同样品的粒径分布

由于在一定的粒径范围内,粒径对于浆料的配制和涂布有较大的影响,颗粒越小,同等质量的材料颗粒数量越多,同样的工艺条件下分散越困难。此外,粒径大小对于材料的电子和离子传导性也有一定影响。而通过将粒径较小的SiOx-C样品与粒径调控后的商业化石墨球磨融合,使最终的SiOx-C@C样品粒径分布与商业化石墨材料接近,有利于浆料的制备和极片的涂布。

三种样品的扫描电子显微镜(SEM)照片如图3所示,从扫描电镜照片来看,颗粒的大小与激光粒度分析仪测试的结果一致。SiOx包碳后由于高温烧结,粒径有一定程度的增加,而且SiOx颗粒周围存在CVD碳包覆过程中乙烯裂解生成的小颗粒碳,可以缓冲样品脱嵌锂过程中的体积变化,同时增加导电性。将SiOx-C与石墨球磨后得到的SiOx-C@C样品比较,可以明显地看到较小的SiOx-C颗粒包覆在较大的石墨颗粒周围,通过范德华力相互结合,进一步缓冲体积变化,增加导电性。

图3 不同样品的SEM照片

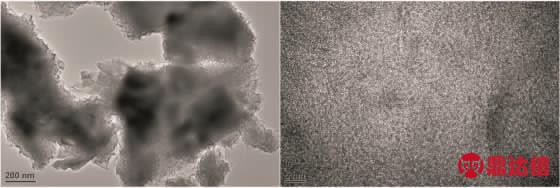

从图4可以看出,在进行CVD碳包覆后,乙烯裂解后在SiOx颗粒表面均匀包覆了一层碳,厚度在100 nm左右,这层碳包覆层可以有效降低材料的电阻率,缓冲材料在循环脱嵌锂过程中的体积变化。同时注意到在高温碳包覆后,纳米级的晶体Si嵌在非晶SiOx内部,同样可以有效缓冲循环过程中Si的体积变化。

图4 包碳后SiOx-C样品的透射电镜照片

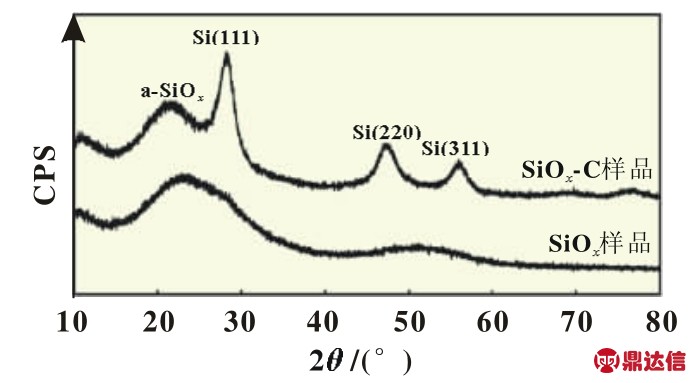

图5为原始SiOx样品与包碳后SiOx-C样品的X射线衍射(XRD)图,可以看到包碳之前的样品主要为非晶的SiOx,而经过CVD包碳之后,出现了Si的晶体峰,但是半峰宽较大,晶化程度较低,与透射电镜观察的结果一致。这是因为SiOx样品在高温下发生了部分歧化反应:

图5 包碳前后SiOx样品的XRD结果

生成的纳米级SiO2均匀包裹在Si周围,有效缓冲Si在脱嵌锂过程中的体积变化。

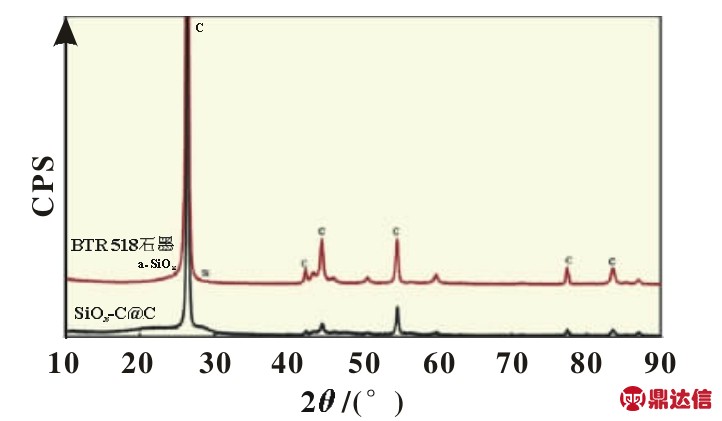

包碳后的SiOx-C与石墨机械球磨复合后得到的SiOx-C@C的XRD结果如图6所示,可以看到由于石墨的存在,主要的峰均为石墨的晶体峰。与石墨的XRD结果对比发现,结晶程度较低的SiOx和Si相仍然存在,表明机械球磨复合的方法不会改变二者的物相,石墨通过范德华力包覆在SiOx-C材料表面,通过协同作用可以发挥SiOx-C的高比容量和石墨良好的导电性及循环性。

图6 SiOx-C@C与石墨样品的XRD结果对比

2.2 扣式电池

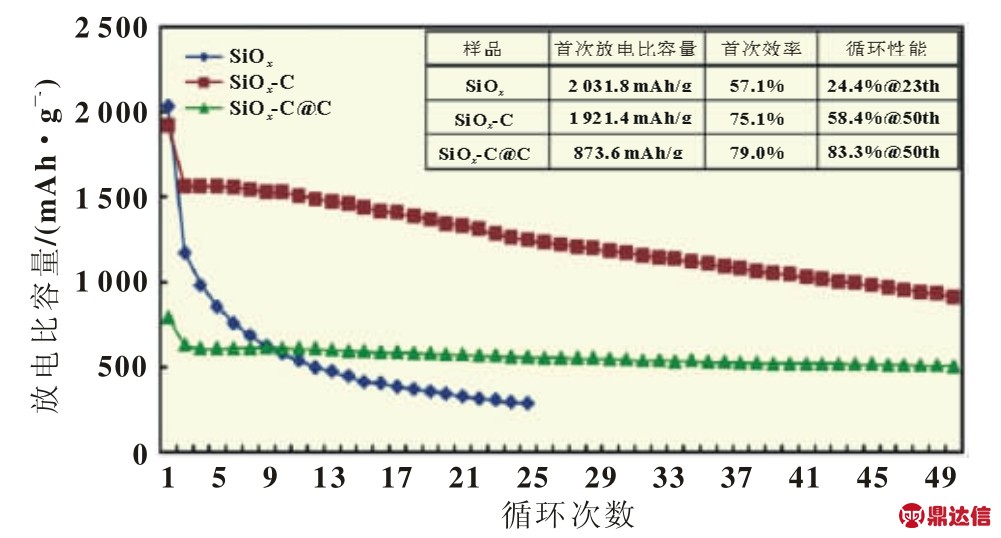

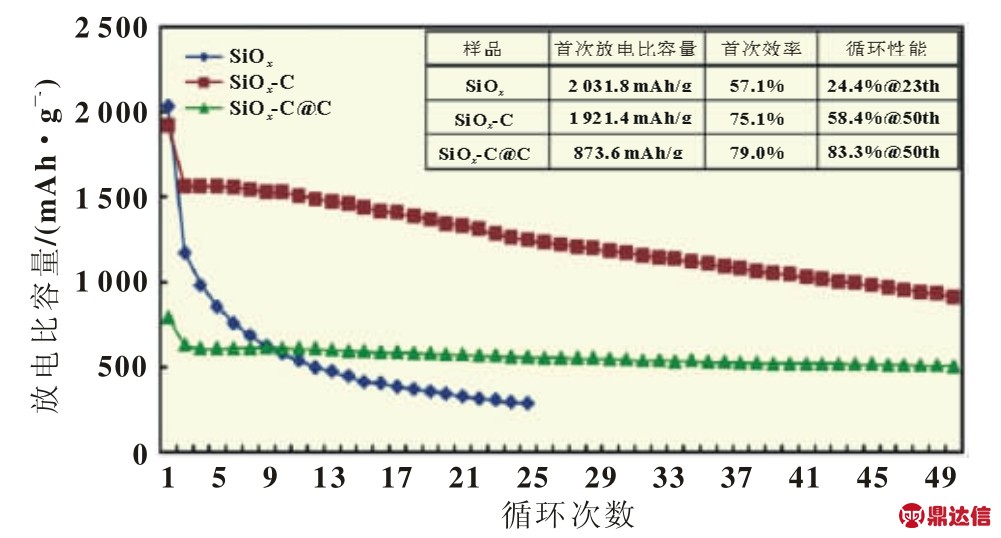

按照前述工艺,采用不同样品制备了扣式电池,循环性能测试结果如图7所示。可以看到采用SiOx样品制备扣式电池的首次放电比容量为2 031.8 mAh/g,首次库仑效率为57.1%,衰减比较快,23次循环后比容量只剩286.4 mAh/g。将SiOx样品进行碳包覆后得到SiOx-C样品,制备的扣式电池比容量跟包碳前后变化不大,但首次效率(从57.1%提升到75.1%)和循环性能有较大的提升,表明在SiOx样品表面包覆碳层可以明显改善样品的电化学性能。而将包碳后的样品与石墨进行高能球磨得到的SiOx-C@C样品制备的半电池首次效率 (接近80%)和循环性能(循环50次后容量保持率为83.3%)得到大幅提升,更加适合于产业化。

图7 不同样品制备的扣式电池循环性能

3 结论

硅氧基(SiOx)材料在首次嵌锂过程中会反应生成Li2O和Li4SiO4基质,可以缓冲硅材料在脱嵌锂过程中的体积变化,因而与硅材料相比循环性能更好。本文将工业Si粉和光纤预制棒SiO2废料高温反应生成SiOx原材料,实现了废料回收利用,然后通过两步碳复合的方法获得了SiOx-C@C负极材料,具有良好的导电性能和循环性能,并且粒径分布与商业化石墨材料接近,有利于浆料的制备和极片的涂布。通过进一步优化调控湿法球磨料球比和球磨时间、添加过渡金属作为催化剂并采用流化床或回转炉进行碳包覆,可以获得粒径分布更优、包碳更厚更均匀的SiOx-C材料,进一步提升其首次效率和循环性能。