摘要:实际应用中,电池箱由于空间体积限制,电池箱内传感器数量少且不方便布置,通过少量温度传感器来准确预测电池温度显得尤其重要。基于锂离子动力电池充放电的热平衡过程和能量守恒定律,并根据冷却液与电池箱内壁的外部观测温度,提出了锂离子动力电池温度场物理热模型。将模型进行有限差分法变换,并用最小二乘法辨识出模型中的未知参数。仿真实验结果表明,该模型具有精度高、运算成本极低的优点,能在线实时准确预测锂电池表面电极处的温度。

关键词:锂电池;温度场热模型;在线实时预测

锂离子电池具有单体工作电压高、能量密度高、循环寿命长、自放电率小等优点。锂电池的特性与其温度有着紧密的关系,温度对锂离子电池的寿命、实际容量、内阻和荷电状态(SOC)都有直接的影响,从而影响电动汽车的性能和寿命。

电池的热模型是对电池的生热、传热和散热的现象进行描述,可分为单体、整块和整包级别[1],热模型有助于理解电池的设计和工作变量对锂电池充放电过程中热行为的影响。锂电池热模型按其建模原理可分为电化学-热耦合模型、电-热耦合模型和热滥用模型;按模型维度可分为集中质量模型、一维模型、二维模型和三维模型[2-3]。

锂电池的温度预测是基于其热模型,一般来说,锂电池的温度场热模型是典型的分布参数系统,是时间和空间的耦合[3],因此模型会比较复杂,计算量大,很难直接用于在线实时预测。当需要用于在线实时预测时,要对热模型降阶处理,或者通过简化电池结构,并忽略一些对热模型影响比较次要的因素来获得较快的计算速度[4],但精度会有所不足。

文献[5]建立了一个模型,通过采集表面温度来估计锂电池的内部温度,文献[6]通过采集表面温度和冷却温度来估计集中动态热模型的在线参数,从而在线预测锂电池的内部温度,但这些方法都有诸多不便。实际应用中电池箱里面不会布置太多的传感器去测量温度,传感器布置也不方便,甚至可能导致电池短路。为了解决该问题,本文将电池电极处的温度来近似代替电池内部温度,通过安置在电池箱内壁和冷却液中的少量温度传感器,建立电池电极处温度与电池箱内壁温度、冷却液温度间的散热模型,从而达到温度预测的目的。在单体锂离子电池对流冷却的情况下,依照生热率的计算,从能量守恒定律的角度研究了锂离子电池热模型,用于估计锂电池表面电极处温度。实验采用标准电压3.2 V、容量60 Ah的磷酸铁锂电池,利用最小二乘法对实验所得数据进行处理后得出参数,并仿真验证了模型的正确性。

1 物理热模型

锂电池在充放电过程中产生的热量会通过电池箱内部的空气传导到电池箱上,然后利用冷却液通过对流作用对电池箱冷却,带走电池箱的热量,从而达到散热目的,在热量的转移过程中,要遵循能量守恒定律。

对于锂电池,电池内部产生的热量主要由反应热Qr、极化热Qp和焦耳热QJ三部分组成[7-8],如式(1)~式(4)所示。

式中:ΔS 为熵变,J/(mol·K);n 为反应中转移的电荷量;F 为法拉第常数,取值为96 485.3 C/mol[9-10]。

式中:Rp为极化内阻,Ω。

式中:R0为锂电池内阻,Ω。

电池总发热为:

因为锂电池工作的温度区间为-20~70℃,此时焦耳热占整个电池发热量的绝大部分[7-8],故锂电池的总发热量可以写成:

图1所示为锂电池热量转移模型,电池箱内部的热传导使得有Qs的热量发生转移,由于冷却液对流的存在,则有Qf热量会随着冷却液带走,假设热量是经由热阻传导[5-6,9],Qs和Qf由式(6)和式(7)得到:

图1 锂电池热量转移模型

温度Tc可以由产生的热量QT与损失的热量Qs积分得到:

同理,可以得到温度Ts的公式:

式中:Cc和Cs均为热容,J/K。

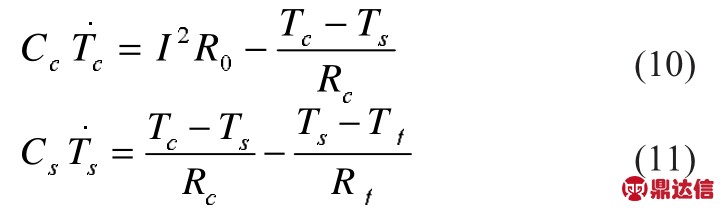

由公式(5)~(9)可以推得:

公式(10)、(11)表明可以通过测量电池箱内壁的温度Ts和冷却液温度Tf来预测锂电池表面温度Tc的变化,从而达到锂电池表面温度预测的目的,之前没有人做过此项研究。

2 模型变换与辨识

系统辨识方法包括经典系统辨识方法和现代系统辨识方法。常用的经典系统辨识方法有最小二乘法、谱分析法、极大似然法等,现代系统辨识方法则有神经网络法、模糊逻辑法、智能算法等。神经网络一般用于黑箱模型,本文的电池热机理型为灰箱模型,采用更为常用的最小二乘法辨识,可以获得较快的运算速度,能更好地用于在线实时估计。

本文的电池热模型为多输入单输出模型,利用最小二乘参数辨识法对模型进行辨识处理,采用合适的方法对模型即公式(10)和(11)进行变换,利用有限差分法可得:

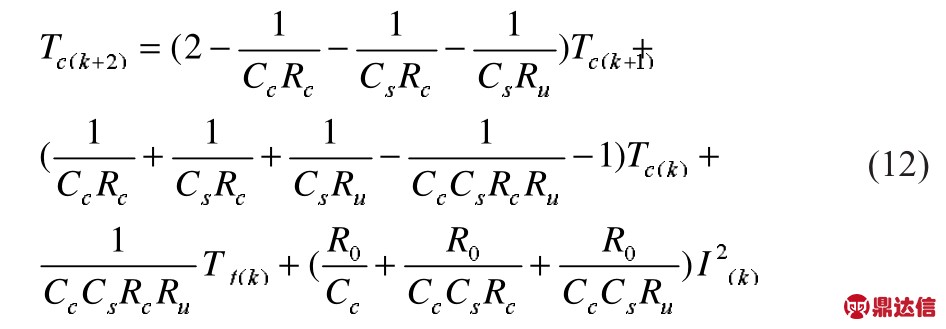

公式(12)可以改写成一般最小二乘形式:

式中:H=[Tc(k+1),Tc(k),Tf(k),I2(k)];θ为待估参数,θ=(θ1θ2θ3θ4)T。

通过公式(12)可知,5 个参数 Cc、Cs、R0、Rc、Rf的辨识变成只需要辨识 4 个集中参数 θ1、θ2、θ3和 θ4。在仅知道 θ的情况下,仍然不能辨识出 Cc、Cs、R0、Rc、Rf这 5 个参数。一般来说,电池表面与电池箱内壁之间的比热Cc是无法测量的,电池内阻R0则会随着电池的使用情况而变化,传导阻抗Rc与对流阻抗Rf的测量相当困难,因此电池箱与冷却装置间的热容即Cs是唯一可以通过实验测量出的固定值。在已知Cs的情况下,可以计算出其他参数的值。

3 仿真结果与模型验证

3.1 实验

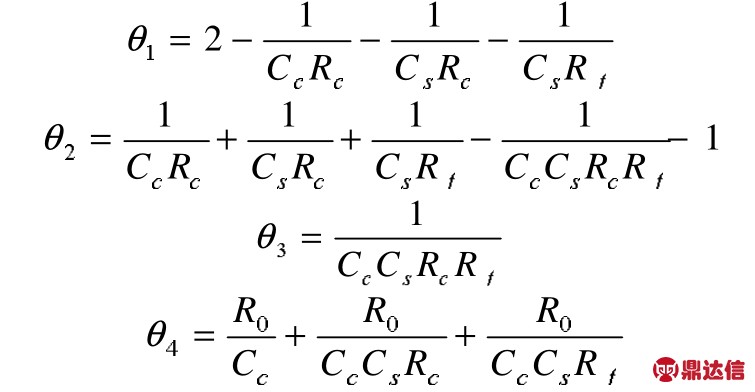

电动汽车在行驶的过程中,驾驶人会根据路况来调整汽车的行驶状况,包括汽车的加速和减速。汽车加速或平稳行驶时需要电池放电以提供能量,刹车时会将汽车的动能转化为电能,并以给电池充电的形式被回收,故在实际行驶中汽车电池会有充放电的行为。为了模拟汽车行驶过程中电池充放电的状况,实验中对电池采取阶梯型恒流充放电,图2为实验时锂电池充放电电流图。

本实验采用60 Ah的磷酸铁锂电池,其标准电压为3.2 V,该电池由深圳长河动力技术有限公司生产,用做电动汽车的助力电池。实验步骤为:(1)静置1 min;(2)恒流放电:电流30 A,时间 20 s;(3)恒流放电:电流 60 A,时间 30 s;(4)恒流放电:电流90 A,时间40 s;(5)恒流放电:电流120 A,时间20 s;(6)恒流放电:电流 150 A,时间 10 s;(7)静置 1 min;(8)恒流充电:电流150 A,时间10 s;(9)恒流充电:电流120 A,时间20 s;(10)恒流充电:电流 90 A,时间 40 s;(11)恒流充电:电流 60 A,时间 30 s;(12)恒流充电:电流 30 A,时间 20 s;(13)以上步骤循环16次。

实验的初始温度为室温22℃,采用23℃的恒温进行对流冷却,电流设置放电时为负,充电时为正。采取0~150 A的恒流阶梯型充放电是为了使电池充放电电流覆盖的范围广,从0C到2.5C,这样能模拟汽车的常用行驶状况。

图2 锂电池充放电电流

3.2 仿真结果

辨识结果:θ1=0.592 9,θ2=0.406 4,θ3=8.447 ×10 -4,θ4=7.373 8×10-7。

故锂电池充放电过程中,表面温度模型为:

3.3 模型验证

为了更好地说明模型的准确性,验证时实验输入参数值与辨识实验中的输入参数值不同。将传感器采集到的数据代入上面得到的模型,即公式(14)。实验步骤为:(1)静置1min;(2)恒流放电:电流20 A,时间10 s;(3)恒流放电:电流50 A,时间30 s;(4)恒流放电:电流 80 A,时间 40 s;(5)恒流放电:电流100 A,时间 20 s;(6)恒流放电:电流 130 A,时间 20 s;(7)静置1 min;(8)恒流充电:电流 130 A,时间 20 s;(9)恒流充电:电流100 A,时间 20 s;(10)恒流充电:电流 80 A,时间 40 s;(11)恒流充电:电流50 A,时间30 s;(12)恒流充电:电流20 A,时间10 s;(13)以上步骤循环10次。

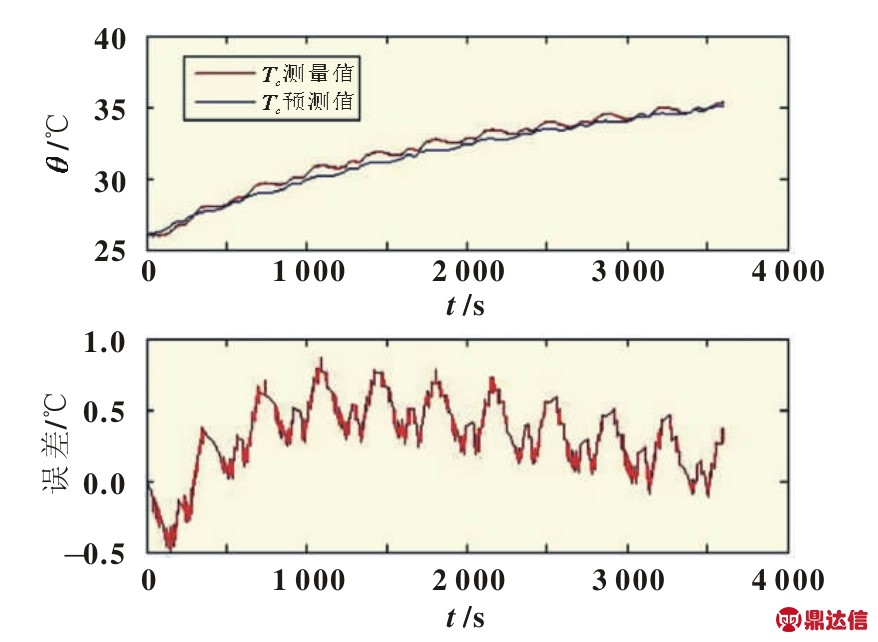

从图3中可以看出,Tc的预测值与测量值非常接近,其平均误差为0.3℃,最大绝对误差为0.8℃,最大相对误差为0.028 1。从验证结果来看,Tc的预测很精确,随着时间的增加,误差也逐渐稳定在0上下波动,同时,Tc预测值的计算时间仅为1 ms,完全可以用于在线实时估计。

4 结论

本文通过对锂离子动力电池的物理结构分析,并根据能量守恒定律建立了锂离子动力电池在充放电过程中温度场的热模型。实验结果表明,该模型具有以下优势:

(1)温度预测结果精确,平均误差为0.3℃,最大绝对误差为0.8℃,最大相对误差为0.028 1,考虑到传感器的精度误差范围为±1℃,本文中的电池热模型对于温度的预测可以认为相当精确。

(2)模型运算速度快,从获得数据到温度预测结果出来仅需1 ms,可以实时反映温度的变化情况,对于研究电动汽车电池管理系统有很大帮助。

图3 Tc测量值与预测值的比较