摘要:针对纸质滤芯使用寿命短和堵塞后必须更换的不足,开发了一种基于高分子滤材的汽车燃油精密微孔滤清技术,同时在结构上设计出带有旁通阀的外内两层过滤管的滤芯,实现了双层过滤及外层被堵塞后可单层过滤。提出了关键实现技术,包括有高分子精密微孔过滤技术、滤芯制造工艺、结构设计、工作原理和主要技术特征等。该技术和新型滤芯具有过滤精度高、滤清速度快、耐化学性能好、结构简单、价格低廉、微孔再生及使用寿命长等特点。

关 键 词:车辆工程;高分子;微孔滤清;双层滤芯;旁通阀

作为汽车的燃油,对其品质与清洁度必然有较高的要求。由于炼油加工、运输及保管等原因,燃油中含有一定数量的灰尘、铁锈、焦油、胶质、水分和水垢等杂质。燃油滤清器的作用是将燃油中的杂质滤除,向发动机提供清洁的、高品质的燃油。若滤清精度达不到要求,燃油中的灰尘、铁锈等固体杂质易堵塞燃油供给系统,加速供油系统中的精密偶件的机械磨损;若燃油中的焦油、胶质和水分等杂质进入气缸内,会引起可燃混合气的燃烧不良,以致发动机的动力性下降[1]。针对上述问题,开发了一种基于高分子滤材的汽车燃油超精密微孔滤清技术,设计出带有旁通阀的外内两层过滤管的滤芯,实现了双层过滤及外层被堵塞后可单层过滤。

1 燃油滤清技术及滤清器的现状

汽车燃油滤清器都是采用过滤式滤清。燃油的滤清原理:在汽油泵的作用下,燃油经进油管流入滤清器中,容积变大,流速变慢,比燃油比重大的水和杂质颗粒沉淀于滤清器的底部;比重较小的杂质随燃油流向滤芯,便被隔离在滤芯外或粘附在滤芯表面上,而燃油由微孔渗入到滤芯内部,经出油管流出[2]。滤清器的滤清效能和使用寿命取决于滤芯,不同时期开发了不同的滤芯材料和结构。

早期汽油滤清器的滤芯有金属滤网式、金属片缝隙式、尼龙布式、多孔陶瓷式等。前3者的特点是工作可靠、使用寿命长,但滤清效果差、结构复杂、制造和清洗不便,已逐渐被淘汰;后者的特点是结构简单、滤清效能高,但易被堵塞、保养清洗困难、使用寿命不长,目前应用较少。柴油滤清器滤芯材料有尼龙布、棉纱、毛毡、金属丝等,其优点是通过性能好、使用寿命长,但普遍存在过滤效率低、结构复杂、成本高、保养不方便等缺点,也已被淘汰[3]。

目前,汽油滤清器和柴油滤清器都普遍采用微孔纸质滤芯。由于纸质滤芯具有通过性能好、滤清效果好(滤清效率大于等于99.6%)、成本低、保养容易等优点,因而得到了广泛应用。国内外使用最多的是一次性滤清器,滤芯由滤纸筒、中心网筒、上下端盖等组成,用黏合剂将滤纸筒、中心网筒及上下盖黏结在一起。其中滤纸筒需经过酚醛树脂处理后制成折叠筒式,上下盖用钢板冲压,中心网筒需深加工等。因此,一次性滤清器滤芯存在加工工艺繁琐、结构较复杂、易脱胶、使用寿命短等缺点。针对脱胶的现象,一些生产厂家将上下端盖采用环氧树脂材料制作,把环氧树脂倒入模具内,与滤纸筒、中心网筒自然固化为一体,虽然解决了脱胶现象,但其余缺点仍然存在。纸质滤芯堵塞后不易清洗,必须更换。一次性的纸质滤芯燃油滤清器,更换周期一般约为1×104 km,强制更换周期为3×104 km。

2 高分子精密微孔滤清技术开发

本技术为一种新型的超精密过滤技术——高分子微孔过滤技术,其核心技术在于:微孔滤芯(过滤介质)的过滤精度、滤材配方和制造工艺。

2.1 设计技术指标

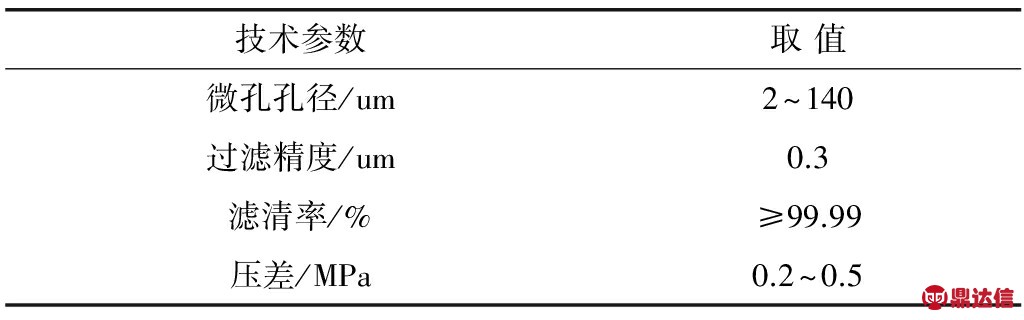

表1为高分子超精密微孔滤芯的设计技术指标。

表1 设计技术指标

Table 1 Technique indexes of the design

2.1.1 微孔孔径

微孔滤芯采用超高分子量聚乙烯粉末添加多种添加剂,经特殊的制作工艺及低温烧结而成。孔径大小是由原材料粉体粒度粗细的目数大小来决定的,根据聚乙烯粉末的目数不同,可制造出平均孔径为2~140 μm的微孔。

2.1.2 过滤精度

过滤精度是指燃油中的杂质能被全部滤住的最小颗粒的尺寸。过滤精度ds与滤芯的暗流毛细通道的平均孔径dm、滤芯的壁厚△S、燃油经过滤芯暗流毛细通道的平均线速度、燃油黏度μ及被过滤杂质颗粒与过滤介质相互作用面等有关。过滤精度按式(1)计算[4]:

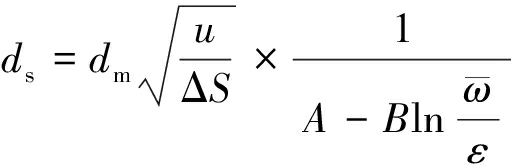

(1)式中:ds为过滤精度,um;dm为滤芯暗流毛细通道的平均孔径,um;△S为滤芯的壁厚,mm;![]() 为燃油经过滤芯暗流毛细通道的平均线速度,m/h;μ为燃油黏度,N · s/m2;ε为滤芯的平均孔隙率;A,B分别为被过滤杂质颗粒与过滤介质相互作用面有关的系数。

为燃油经过滤芯暗流毛细通道的平均线速度,m/h;μ为燃油黏度,N · s/m2;ε为滤芯的平均孔隙率;A,B分别为被过滤杂质颗粒与过滤介质相互作用面有关的系数。

通过调整滤芯暗流毛细通道的平均孔径dm、滤芯的厚度△S、燃油经过滤芯暗流毛细通道的平均线速度,就能确保过滤精度ds。

2.1.3 滤清率

滤芯过滤精度确保0.3 um,燃油滤清率也能确保不小于99.99%[4]。

2.1.4 压 差

根据微孔滤芯尺寸设计壁厚,壁厚不同而压差也不同,压差一般为0.2~0.5 MPa[5]。

2.2 高分子精密微孔滤清技术

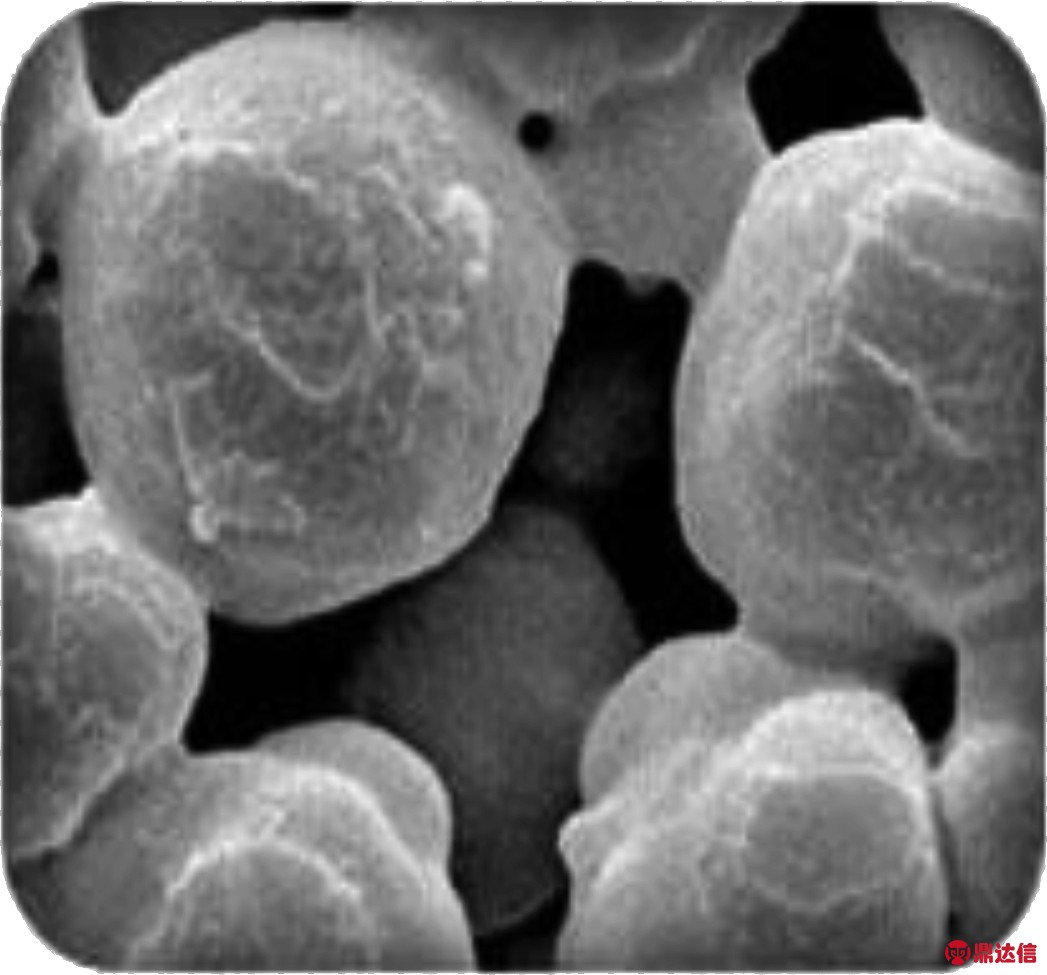

高分子超精密微孔过滤是目前最先进的精密微孔过滤技术之一。滤芯材料以高分子聚乙烯为主要原料的微孔聚酰胺(PA)或聚乙烯(PE),并非市场上一般的聚乙烯管材,而是滤材内部有不同孔径的微孔,各微孔之间相互组合并形成蜂窝状暗流通道,其蜂窝状暗流通道具有超精密过滤精度,如图1[6]。

图1 微孔滤芯的蜂窝状暗流通道

Fig. 1 Honeycomb undercurrent channels in micro-porous filter element

理论计算能否保证其过滤精度,主要取决于暗流通道的孔径,可通过以下两种过滤方法确定[7]。

1)过滤介质中暗流毛细通道的孔径达不到过滤精度,经过多次循环过滤,使孔径越来越小,过滤精度越来越高,达到了所需的过滤精度后,再正常工作。这种过滤方法不适用于汽车燃油滤清器。

2)过滤介质中暗流毛细通道的孔径达到了过滤精度,即刚开始过滤,就能达到过滤精度,滤清率不低于99.99%,是一种理想的方法。但技术难度很大,关键在于滤材的配方和制造工艺。

严格按照滤材的配方和制造工艺的要求,就能保证暗流通道孔径的大小,一次性滤清燃油,且杂质不穿滤。高分子微孔过滤介质是具有一定厚度的深层微孔体,暗流毛细通道弯弯曲曲,呈蜂窝状,截滤能力大,纳杂质量大,滤清效率高而稳定。燃油在其内部属于三维流动,具有深度过滤作用,在相同厚度和堵塞的条件下,阻力增加缓慢,使用寿命长。

过滤压差越低,燃油通过越顺畅。高分子聚乙烯微孔滤芯的压差一般为0.2~0.5 MPa,压力损失少,通过能力强,滤清速度快。高分子聚乙烯微孔滤芯为亚刚性,与纸质式滤芯相比,不仅硬度、强度等机械性能比较好,还可抗压、抗冲击;无任何微粒与纤维脱落,也无任何异物溶出。所以,高分子聚乙烯微孔滤清技术远远超过现有的一次性纸质滤清技术。

2.3 微孔再生

随着微孔过滤技术的发展,过滤法去除杂质粒度越来越细,滤清效率越来越高,压降越来越低。但滤清效率越高,微孔通道被堵塞就越多,微孔再生也越困难。如何克服这一矛盾,一直是希望解决的难题。

在燃油滤清过程中,微细杂质会随着燃油的流动而迁移,其中一些杂质停留并堵塞滤芯的微孔暗流通道,使滤芯的阻力逐渐增大,杂质形成的滤饼层也随着增厚。当滤清速度降低到不适应工作要求时,采用反吹法或反洗涤法使滤芯微孔再生,滤芯获得重复使用,大大提高了使用寿命。

1)反吹再生法:用压缩空气从滤芯的内壁往外快速反吹,去除黏在滤芯外壁及微孔暗流通道的杂质,微孔获得再生;

2)反洗涤再生法:用一定压力的清水反压入滤芯中的微孔暗流通道进行清洗,使堵塞在滤芯内部的杂质被洗出去,微孔获得再生;

3)反吹反洗涤混合再生法:先将清水反压入滤芯中微孔暗流通道进行清洗,再将压缩空气反吹入滤芯中微孔暗流通道,使堵塞在滤芯内部的杂质被洗、吹出去,微孔获得再生。

3 精密微孔滤芯制造工艺安排

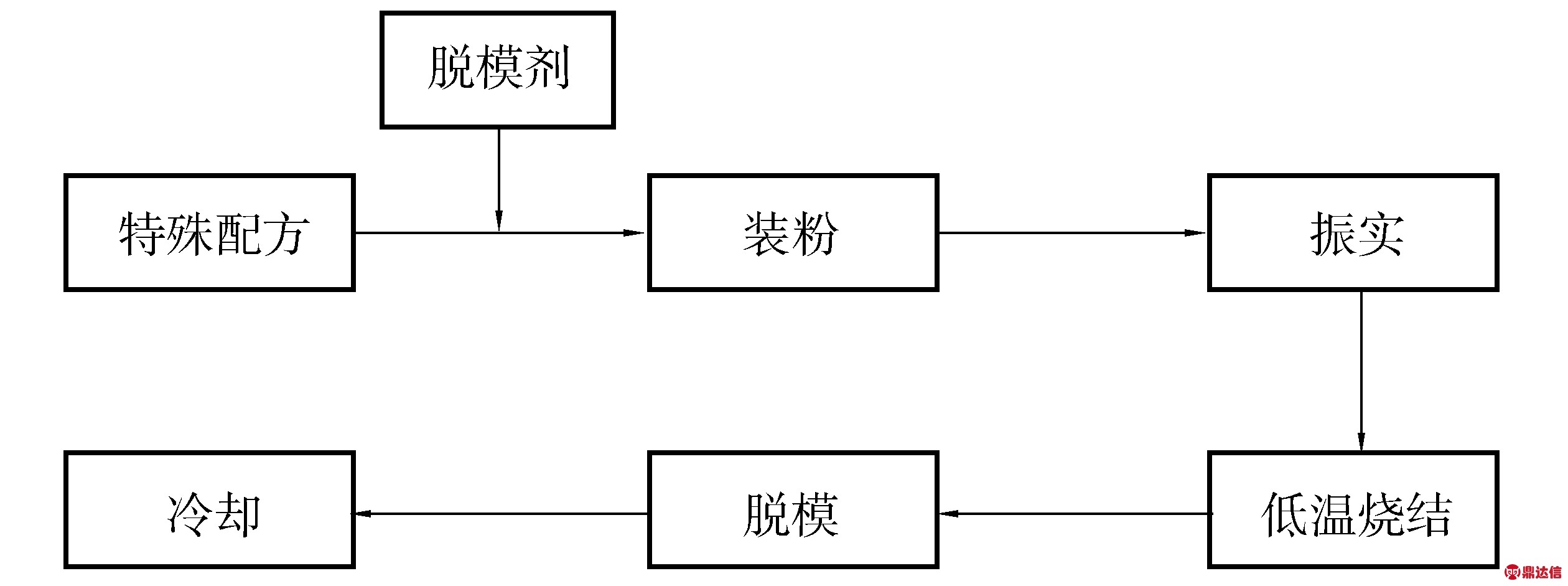

滤芯微孔暗流通道的形成,是本技术的关键所在。微孔暗流通道及孔径大小主要取决于制作工艺。滤芯毛坯制作工艺流程分配方、装粉、振实、烧结、脱模和冷却等6个过程,如图2[8]。

图2 滤芯毛坯制作工艺流程示意

Fig. 2 Schematic diagram of manufacturing process flow of filter element blank

1)配方:原料以超高分子量聚乙烯粉末为基料添加多种添加剂。高分子量聚乙烯粉末粗细的目数,根据过滤精度要求进行选择;

2)装粉:将配方后的粉末搅拌均匀装入滤芯模具;

3)振实:按规定的振动频率、振幅和时间,采用直线振动机将模具内粉末振实,保证滤芯的表面微孔和内部蜂窝状暗流通道符合过滤精度的要求;

4)烧结:按规定温度和时间,在低温炉进行烧结;

5)脱模:利用脱模剂进行脱模,脱模剂在装粉之前刷在模具的表面;

6)冷却:脱模后的滤芯需要立即冷却,否则易发生变形。冷却可采用水冷或风冷。

4 滤芯技术方案及结构设计

4.1 技术方案

该滤芯为高分子超精密微孔过滤,是一种结构新型、原理独特的双层精密微孔过滤滤芯。其技术方案:由外、内两层高分子聚乙烯微孔过滤管和旁通阀组成[9]。燃油经过外内层管过滤,大大提高过滤精度和滤清效率。经过长期的过滤,外层过滤管外表面的滤饼增厚或内部的蜂窝状暗流微孔通道被堵塞,过滤介质的阻力增大,压力升高,打开旁通阀,燃油直接进入内外层之间环形空腔,利用内层过滤管进行过滤,延长了一次使用寿命。

4.2 工作原理

燃油滤清均是从滤芯外表面空间流向内表面空腔。该燃油滤清器滤芯为带有旁通阀双层高分子微孔过滤滤芯,旁通阀启闭状态不同,工作过程也不同,可分双层过滤和单层过滤。

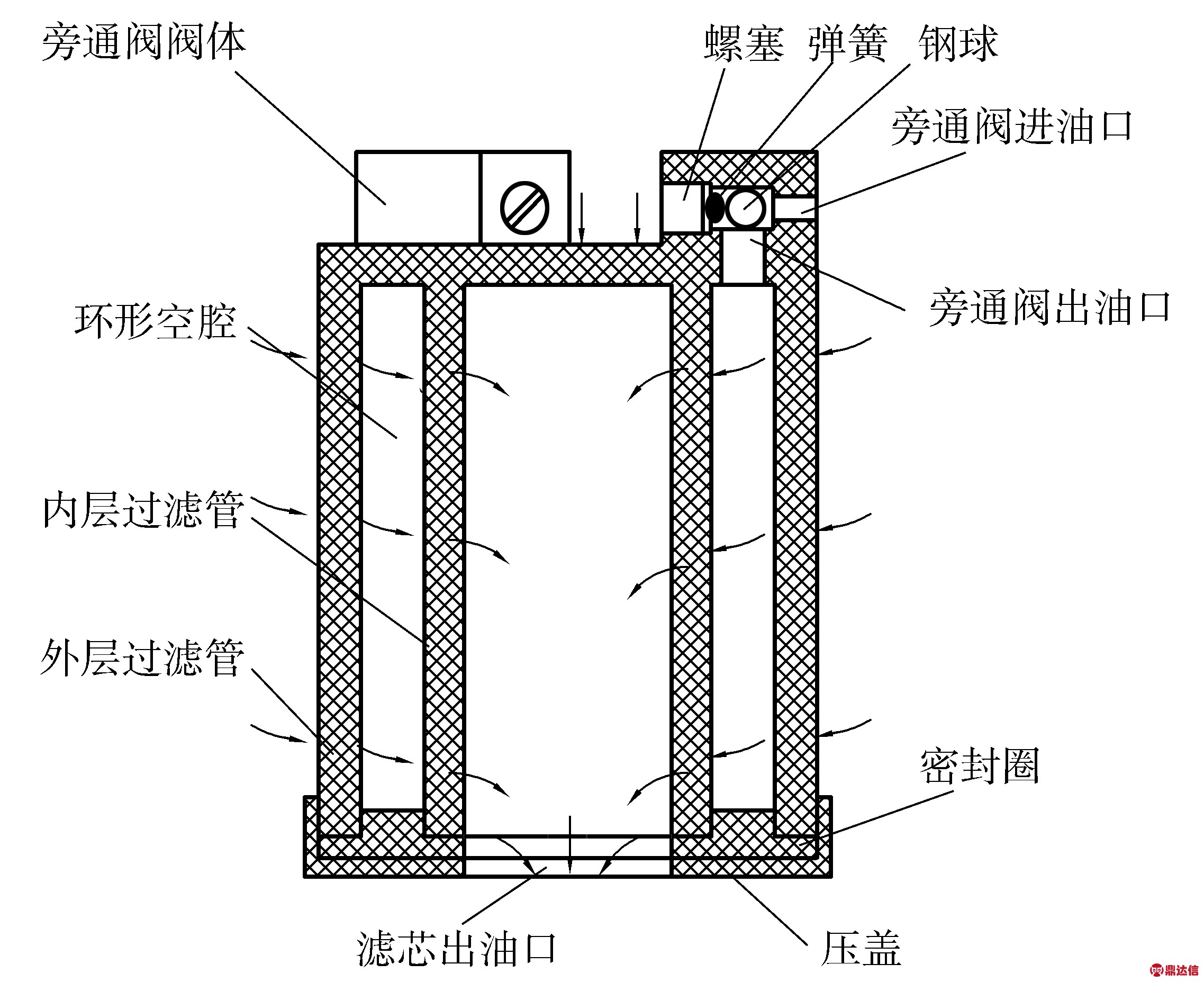

4.2.1 旁通阀关闭,双层微孔过滤

如图3,当作用在钢球的燃油压力小于弹簧的弹力时,钢球紧压在阀体的阀座上,旁通阀处于关闭状态。燃油经过外、内两层高分子聚乙烯微孔过滤管过滤。燃油经过外层过滤管过滤后,大部分的杂质被挡在外层过滤管的外表面,而一些微细的杂质会随着燃油的流动而迁移,停留并堵塞外层过滤管内部的暗流通道,甚至会穿过外层过滤管并停留在内外层之间的环形空腔;经过内层过滤管过滤时,外层穿滤的杂质挡在内层过滤管的外表面,经过内层过滤管过滤,基本上无穿滤,从滤芯出油口流出的燃油含杂质概率几乎为0,大大提高过滤精度,滤清效率不低于99.99%。

图3 旁通阀关闭状态及双层过滤示意

Fig. 3 Schematic diagram of bypass valve closed and double-layer filtering

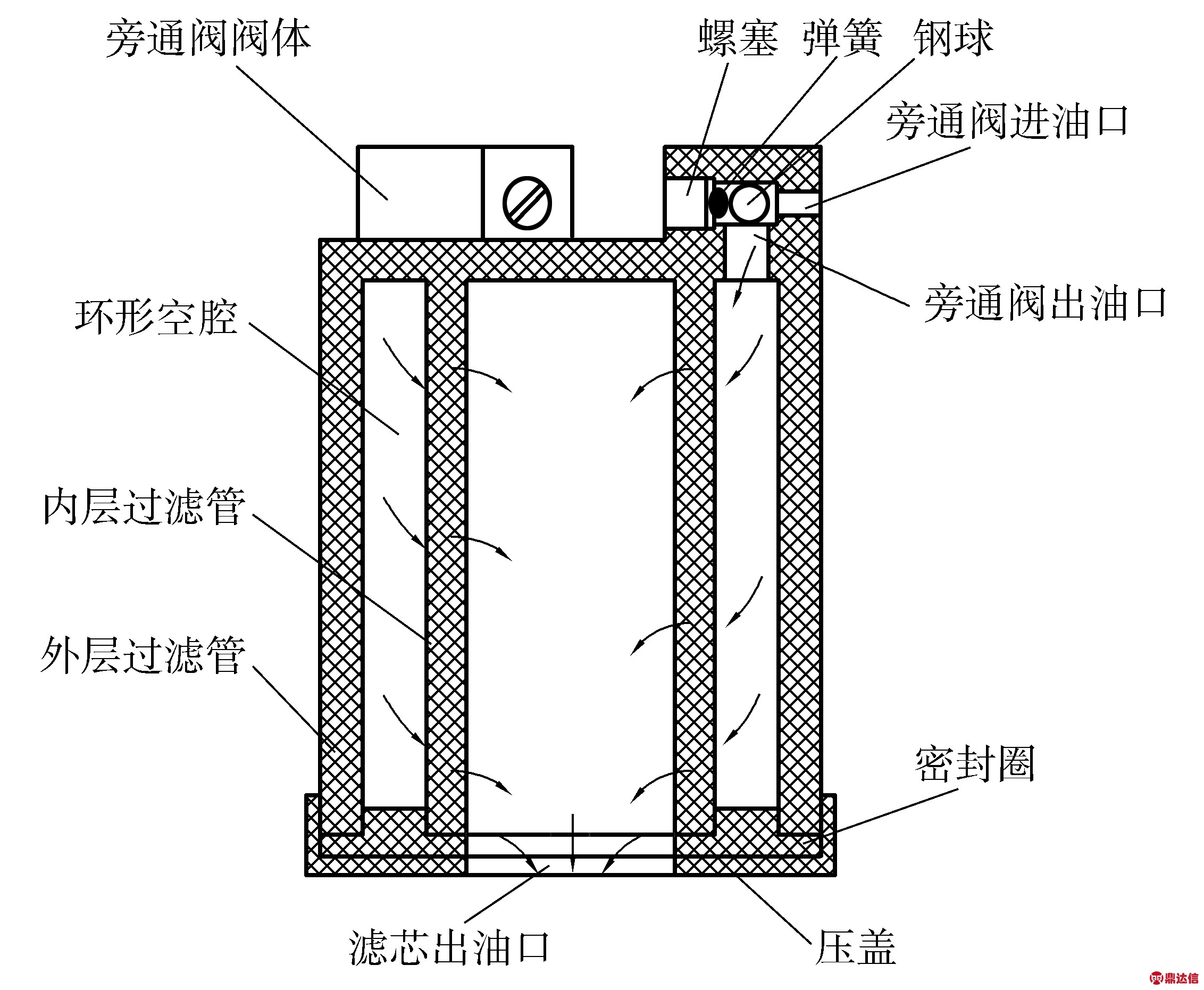

4.2.2 旁通阀开启,单层微孔过滤

经过长期的过滤,外层过滤管外表面的杂质而形成的滤饼增厚或内部的蜂窝状暗流微孔通道被堵塞,阻力增大,过滤速度变慢,压力升高,当作用在钢球上的燃油压力大于弹簧的弹力时,顶开钢球,旁通阀处于开启状态,如图4。

图4 旁通阀开启状态及单层过滤示意

Fig. 4 Schematic diagram of bypass valve opened and single-layer filtering

燃油经过旁通阀进油口、旁通阀出油口,再进入内外层之间环形空腔,利用内层过滤管进行过滤,延长了一次使用时间。虽然单层过滤没有双层过滤精度高,但是高分子微孔滤清精度可达0.3 mm,比纸质滤芯滤清精度高,完全满足汽车燃油供给系统的要求。

4.3 结构设计

带有旁通阀双层高分子微孔过滤滤芯的结构由亚刚性双层微孔滤芯、旁通阀、密封圈和压盖组成。

4.3.1 双层微孔滤芯

双层微孔滤芯为一种亚刚性的,其结构特征在于:滤芯包括外层过滤管和内层过滤管,外层过滤管和内层过滤管之间设有环形空腔,环形空腔的开口设置在靠近压盖一端。滤芯相对压盖的另一端面为封闭,滤芯利用相对压盖另一端和外层过滤管外表面同时过滤,从而增大了过滤面积,提高过滤精度和滤清效率。

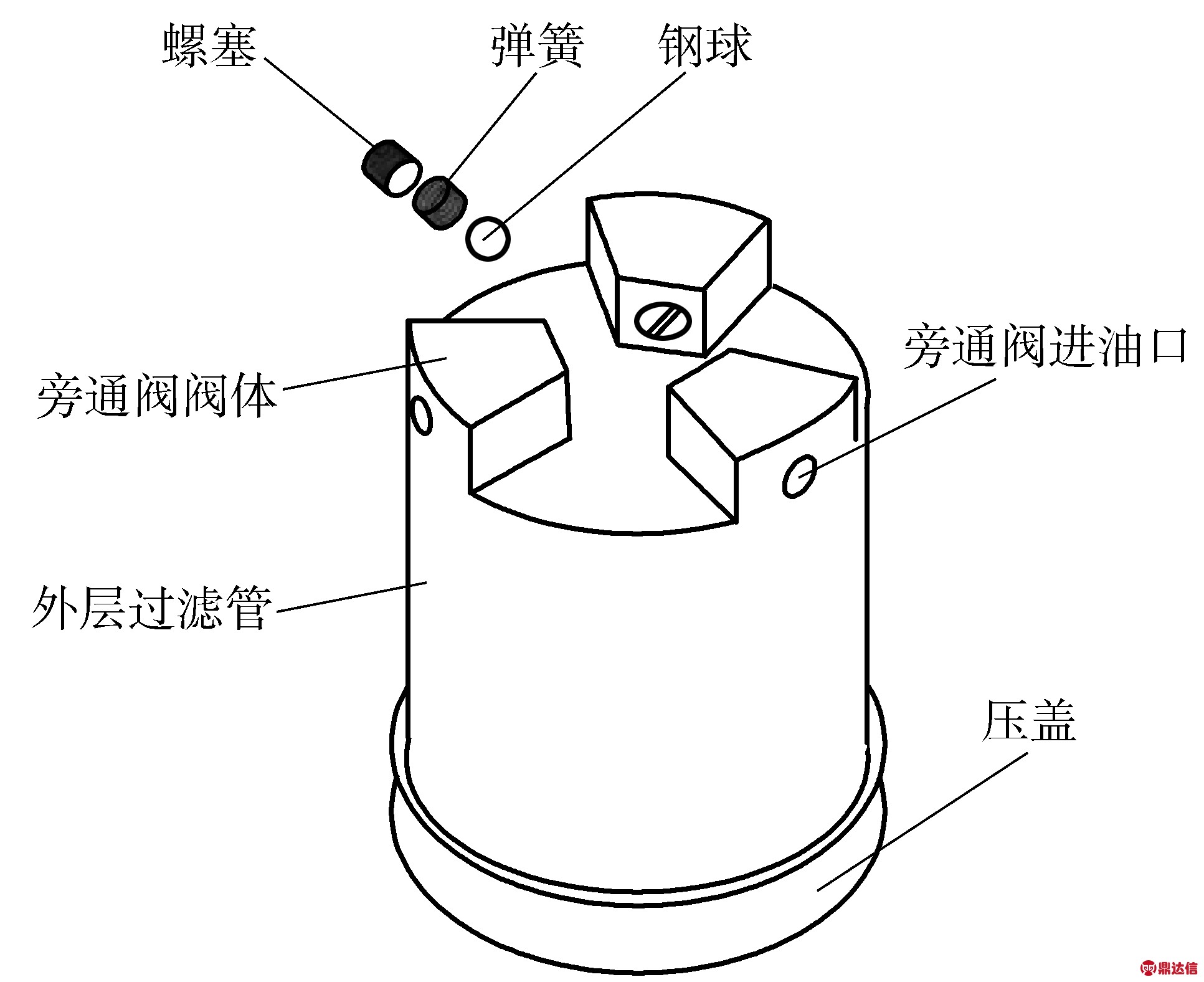

4.3.2 旁通阀

为了提高使用周期,在双层微孔滤芯的封闭端面上设置了旁通阀。从滤清速度和加工工艺角度考虑,共选择了3个旁通阀,且沿圆周均匀分布,如图5。旁通阀的结构由阀体、螺塞、弹簧和钢球组成。阀体与滤芯制成一体,阀体上设有阶梯通孔,其形状外小里大,阶梯通孔与环形空腔连通。螺塞设置在阶梯通孔内侧,弹簧设置在螺塞和钢球之间。在弹簧的弹力作用下,钢球紧压在阀体的阀座上,形成密封,燃油不能通过。旁通阀的开启压力由弹簧的刚度大小来决定,并由螺塞来调整。

图5 汽车燃油滤清器滤芯结构示意

Fig. 5 Schematic diagram of filter element structure of automobile fuel filter

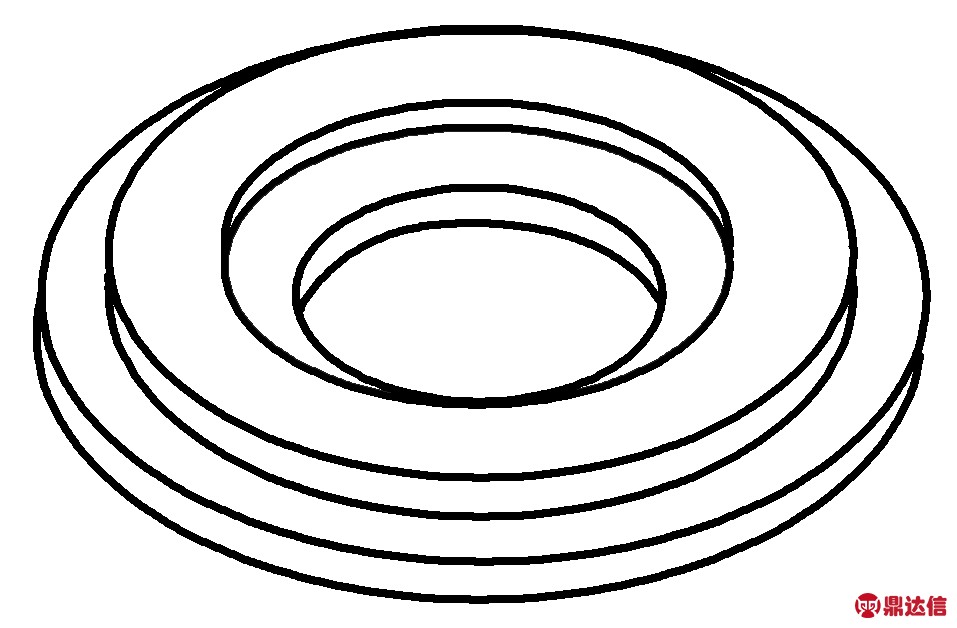

4.3.3 密封圈和压盖

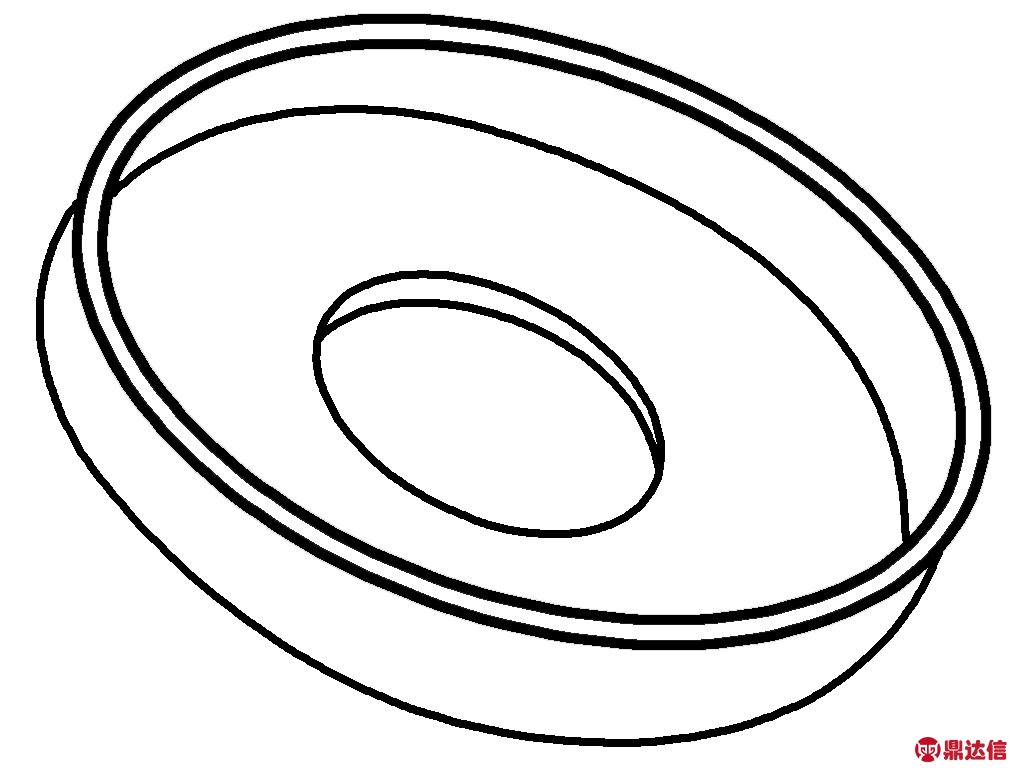

外层过滤管和内层过滤管的环形空腔的一端为开口是从模具成型角度考虑而设置的,按过滤的要求这一开口要求密封,防止燃油不经滤芯而从其短路流入滤芯内腔,降低滤清器的过滤性能。在环形空腔的开口处设置了密封圈,其结构示意如图6。密封圈上设有中心轴向通孔,与滤芯出油口相一致。其轴向端面上设有环形凸台,环形凸台与环形空腔相匹配,有利于径向固定和密封效果。

图6 密封圈结构示意

Fig. 6 Schematic diagram of seal-ring structure

压盖的结构示意,如图7。通过过盈配合将压盖与滤芯连接,其目的是将密封圈压紧。采用过盈配合连接,加工和安装方便,成本低。压盖上也设有中心轴向通孔,与密封圈中心轴向通孔相一致,作为已滤清的燃油出油通道。

图7 压盖结构示意

Fig. 7 Schematic diagram of gland structure

5 主要技术特征

5.1 过滤精度高

本滤芯采用内外两层高分子聚乙烯微孔过滤,而且过滤介质内部形成蜂窝状的暗流通道,所以具有超精密的过滤精度,可达到0.3 μm,无穿漏[10]。

5.2 滤清速度快

滤清器过滤压差越低越好,使燃油通过顺畅。高分子聚乙烯微孔滤芯的压差一般为0.2~0.5 MPa,通过性能好,滤清速度快,滤清效率高,供油量充分,保证了发动机的工作需要。

5.3 耐化学性能好

高分子量聚乙烯微孔滤芯不仅具有很强的抗水性能,而且耐化学性能也很好。无任何微粒与纤维脱落,也无任何异物溶出,保证了燃油的纯洁性。

5.4 使用寿命长

由于滤芯的材料和结构独创性,大大延长了使用寿命,主要体现于两个方面。

5.4.1 两层过滤

滤芯长期使用后,外层过滤管的外表面上杂质形成的滤饼增厚或内部的蜂窝状暗流微孔通道会被堵塞,阻力增大,过滤速度变慢,就会导致外部压力升高,这时旁通阀就会被打开,燃油直接进入环形空腔,利用内层过滤管进行过滤,延长了一次使用时间。

5.4.2 微孔再生

高分子量聚乙烯微孔滤芯可用压缩气体反吹或有一定压力的清水反洗涤,可以对附在滤芯外表面和暗流毛细通道内的杂质吹掉或洗出去,使滤芯可以多次使用,从而大大延长了使用寿命[8]。

5.5 一次性成型

亚刚性双层微孔过滤汽油滤清器滤芯采用内、外两层微孔过滤,滤芯以高分子聚乙烯微孔为滤材,内、外层过滤管一端设置为开口,另一端设置为封闭,其优点是一次性成型,结构简单、制造方便、价格低廉。

6 结 语

利用高分子量聚乙烯精密微孔滤清技术和带有旁通阀双层高分子微孔滤芯的结构设计,提高了滤清精度和滤清效率,减少机械磨损,提高可靠性,确保发动机稳定运行。同时具有结构简单、制造方便、价格低廉和延长使用寿命的特点。目前,该设计已获国家发明专利,将在汽配市场中得到广泛的应用,以改变纸质滤芯使用寿命短和堵塞后必须更换的现状。该技术也可应用于其他滤清器。