摘 要: 针对某国产燃气轮机燃油滤用高精度金属滤芯外场清洗能力不足的问题,研究了高精度金属滤芯的可清洗能力与过滤层结构、滤材渗透率、折褶角和过滤面积等因素的定性及定量关系,提出了一种有限空间内高精度金属滤芯的可清洗能力的设计方法。利用反冲加超声振荡原理设计了一套适用于高精度金属滤芯的外场清洗装置,并对滤芯的可清洗能力的试验验证方法进行研究,解决了过滤元件高精度金属滤网可清洗能力差、盲目清洗引起的滤网破损和过滤失效的难题。

关键词: 高精度;清洗装置;可清洗能力

引言

利用金属网(毡)制作的星型褶型滤芯具有耐高温、可重复利用、精度高、可靠性高等优良特性,在航空、船舶和清洁能源领域的高端装备过滤中得到广泛的应用。国内外对褶型滤芯的设计、清洗开展了许多研究工作。文献[1]通过公式推导和Fluent流体仿真对褶型滤芯的过滤阻力与结构参数关系进行了研究;文献[2]对几种新型的滤芯超声清洗技术开展调研工作;文献[3]阐述了一种利用高压水旋转喷淋原理制作的高精度滤芯清洗机;文献[4]利用渗透法检查滤芯流速时间从而判断滤芯清洗效果。然而,高精度金属滤芯的可清洗能力作为影响滤芯性能稳定的一个重要指标仍未提出,它与滤芯的结构参数、清洗方法和验证方法多因素密切相关。本研究以某国产燃气轮机燃油滤用高精度金属滤芯为例,阐述了在有限空间内滤芯的可清洗能力的设计原则,提出了适用于外场应用的清洗方法和验证方法。

1 高精度滤芯的可清洗能力设计

1.1 定义

滤芯的可清洗能力定义为在滤芯的全寿命周期内达到报警压降后经多次清洗纳污容量的总和,与单次最大纳污容量、可清洗次数n和滤芯允许的报警压降有关,用式(1)表示:

(1)

式中, C —— 滤芯的可清洗能力,g

Ci —— 滤芯的单次可清洗能力,g

Cmax —— 最大纳污容量,g

n —— 可清洗次数

Δp —— 滤芯允许的报警压降,Pa

1.2 影响因素

1) 过滤层结构

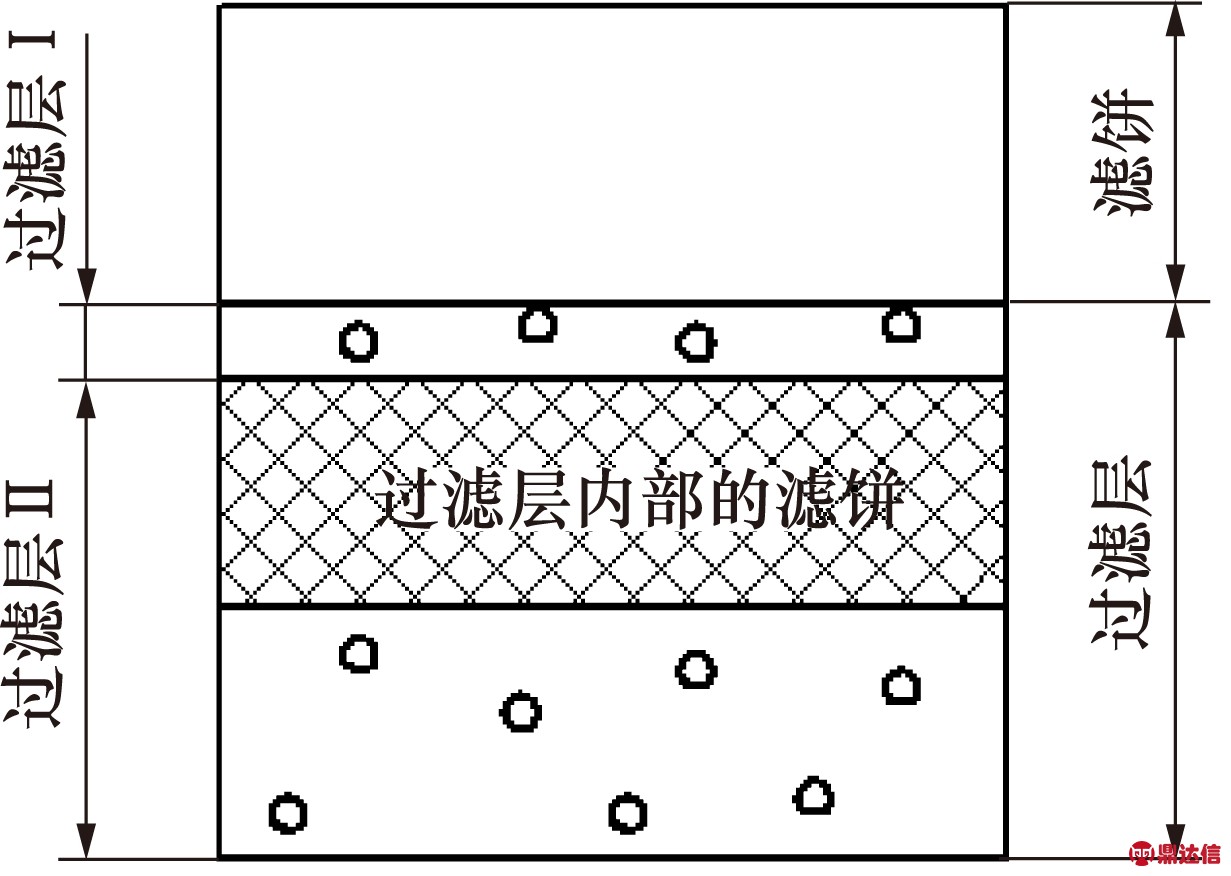

金属褶型滤芯过滤后的污染物主要形态如图1所示。在过滤初始阶段,过滤层Ⅰ内为空,粒子卡死或淤积于金属网内形成滤饼(过滤层Ⅱ),随着污染物增加,粒子在过滤层Ⅰ被拦截并堆积成滤饼。滤芯在清洗时过滤层Ⅰ的粒子必须被完全清除干净,过滤层Ⅱ的大部分粒子被清除,小部分卡死在滤网中,形成残余压降。

图1 过滤网内污染物示意图

金属褶型滤芯的过滤层设计一般分为单层、双层和三层。当过滤网的结构强度满足上下游压降要求时采用单层设计,常用于烧结滤网和金属毡;双层过滤网的过滤层位于液流的上游,支撑层位于液流的下游;三层过滤网包括外护层、过滤层和支撑层,过滤层位于过滤网的中部。三种过滤层设计均有其优缺点:单层过滤网由于具备杂乱无章的金属纤维结构,其纳污量较大,但粒子进入过滤层后形成的滤饼与金属纤维结合力较大,很难清洗干净,造成较大的残余压降,降低清洗次数;双层过滤网的过滤层位于液流的上游,过滤形成的滤饼易去除,清洗效果最好,但长时间使用易受外力的冲击、磨损而失效;三层过滤网位于上游的外护网能对过滤网形成保护作用,但同时与过滤层表面的滤饼形成较强的结合力,影响清洗效果,减少可清洗次数。因此,在过滤层的设计中优先选用双层设计和单层设计,用于增加滤芯的可清洗次数,从而提高可清洗能力。

2) 滤材渗透率

滤芯的过滤面可定义为多孔介质模型,其上下游的压降符合达西定律,压降Δp满足式(2):

(2)

式中, Δp —— 压降,Pa

μ —— 动力黏度,Pa

v —— 流体平均流速,m/s

K —— 渗透率,m2

L —— 多孔介质厚度,m

从上式可以看出,滤芯的过滤面的压降与滤材的渗透率成反比。在满足过滤精度的前提下应尽量选择孔隙较大的滤材,从而有效降低过滤面上下游压降。在滤芯的单位工作时长内减少滤芯的报警和清洗次数。

3) 折褶角

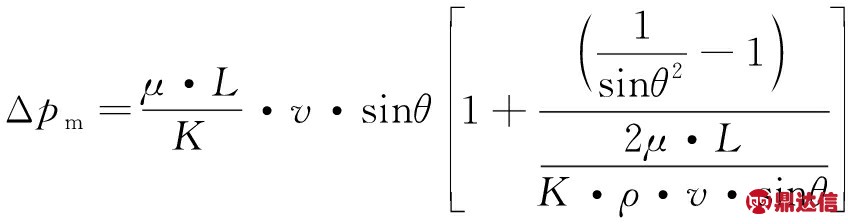

根据付海明[5]等对褶型过滤器的理论研究可知,滤芯结构的总压力降由两部分压力降的总和,分别为过滤面压力损失Δpm和褶型结构引起的压力损失Δpg。

(3)

(4)

式中, θ —— 折褶角,°

ρ —— 密度,kg/m3

在确定滤芯过滤的工况和滤材的前提下,滤芯的总压力降随着折褶角θ的变化而变化,折褶角θ过大或过小其总压力降都较大,而与滤芯的褶高无关。以某燃气轮机用高精度燃油滤芯为例,其过滤要求的技术指标为:流量为1.48 m3/s;出口压力为0.6 MPa;滤芯的最大外径为0.072 m;流体介质为柴油,其密度为802.5 kg/m3,动力黏度取值为0.064 Pa·s;滤芯选用不锈钢金属密纹网MXW650/13;经过计算后可得,滤芯的折褶角θ=10.4°时,其总压降值最低。

4) 过滤面积

滤芯的过滤面积由滤网长度、褶高、折褶角和褶数决定,按式(5)计算:

A=H·2h·n/cosθ

(5)

式中, A —— 过滤面积

H —— 滤网长度

h —— 褶高

n —— 褶数

过滤面积的大小直接影响滤芯的纳污容量,过滤面积越大,纳污容量越大,过滤效果越好。在滤芯的外径、过滤通径一定的情况下,褶高取值范围较小,上述燃气轮机用高精度燃油滤芯的褶高取值范围为8~13,取中值10。

滤芯的褶数n则与滤芯的直径、褶高和折褶角有关,按式(6)计算:

(6)

式中, d —— 滤芯的成型内径

经计算,某国产燃气轮机用高精度燃油滤芯的最优褶数为62。

2 高精度滤芯清洗方法

滤芯的主要清洗方法包括浸泡刷洗、反向冲洗和超声波清洗三种清洗方式[6]。浸泡刷洗主要采用物理的方法去除金属网表面的颗粒污染物,当过滤精度较高时该方法容易损伤过滤网;反向冲洗是采用气流或液流反吹滤材表面达到去除颗粒污染物的目的,采用该方法应注意控制气流或液流的压力,压力过高会损伤滤芯,过低则达不到预期的清洗效果;超声波清洗的主要机理是超声空化作用,超声空化强弱与超声清洗机的频率、功率、清洗介质的温度等有关,超声波清洗时应根据滤芯的特点选择合适的清洗参数。

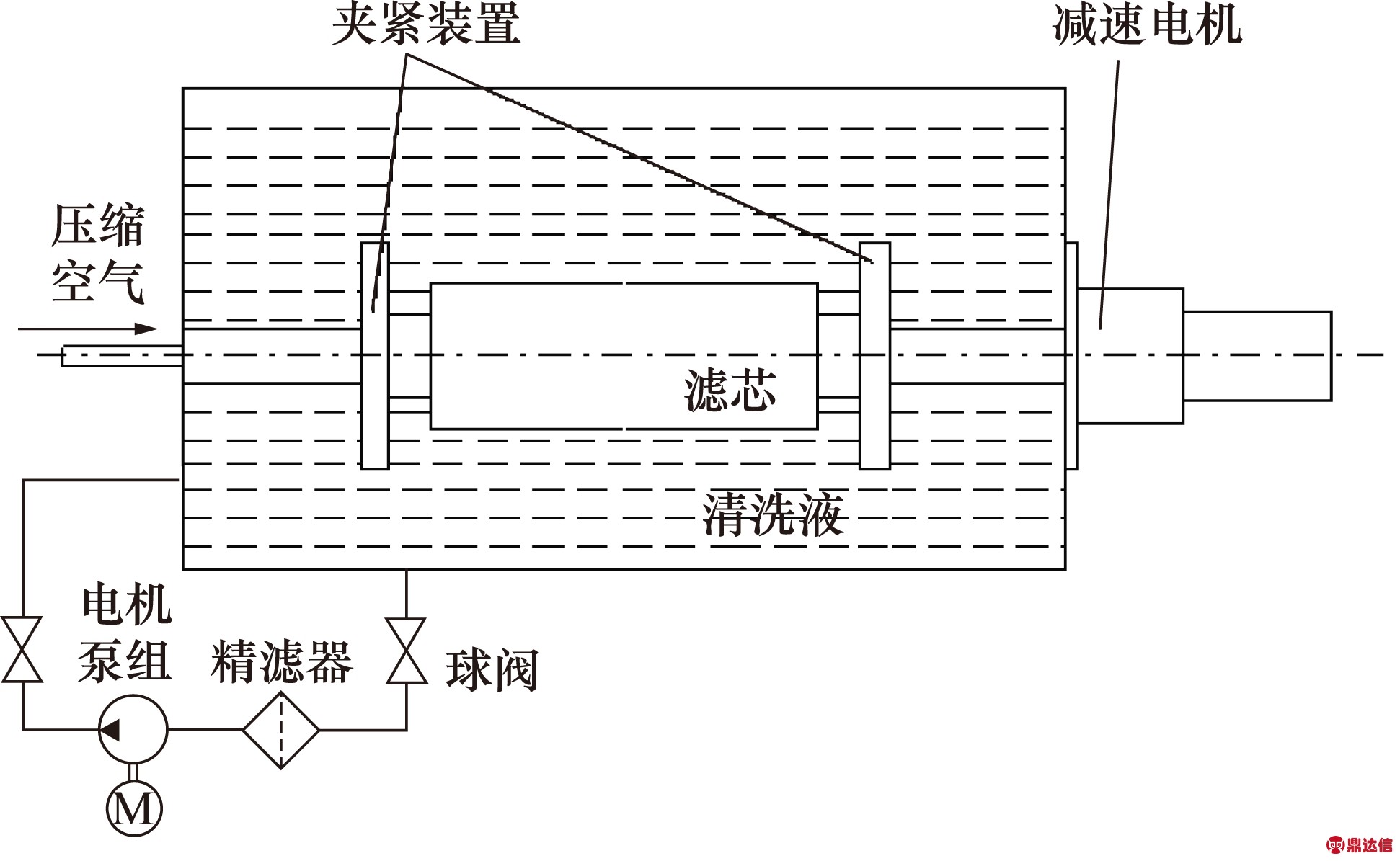

针对燃气轮机用高精度滤芯的外场清洗的需求,结合滤芯的结构特点和外场清洗的条件,设计了专用的集浸泡、反吹和超声波清洗于一体的滤芯清洗装置[7-8],其工作原理是在液流反冲洗过程中施加超声波的作用,同时利用反洗流体的水利剪切作用和超声波空化作用形成的高温高压冲击波去除滤芯表面的颗粒污染物,清洗过程中滤芯在减速电机的带动下缓慢转动,可均匀去除滤芯表面的颗粒污染物。原理图如图2所示。滤芯的清洗步骤如下:

(1) 清洗前准备:将滤芯安装到清洗装置中(一端密封、另一端接入压缩空气气源),浸泡0.5~1 h;

(2) 反吹清洗:启动减速电机,滤芯在清洗台架上缓缓转动,滤芯反向通入一定压力的压缩空气(压缩空气的压力至少应使滤芯达到群泡效果,应不小于1.5 kPa,实际操作时的压力范围为2~3 kPa),去除滤芯表面堆积的颗粒污染物;

(3) 超声波清洗:滤芯在清洗台架上缓缓转动,启动超声波清洗开关(超声波清洗采用40 Hz的低频清洗,清洗介质采用纯水,水温控制在60 ℃)。超声波清洗去除滤材网孔内卡死的大部分颗粒污染物。

图2 高精度可清洗滤芯清洗装置原理图

每个清洗阶段的操作时间可根据滤材的材质、精度和污染物种类,结合实际清洗效果进行确定,在滤芯表面出现附着力较强的不规则形状颗粒、油泥等污染物时,应采用超声波和反吹清洗交替的方法进行清除。

高精度金属滤芯清洗完成后,需要确认滤芯是否完全清洗干净。检验方法有直接方法和间接方法:直接方法是将清洗后的滤芯置于流量压降试验台上检测滤芯的压降,当滤芯的压降不再下降时则滤芯已清洗干净;间接方法是通过渗透法检查滤芯流速时间制定滤芯是否清洗干净的标准。无论采用何种方法都可有效判断滤芯是否清洗干净,最终确定符合特定种类滤芯的最佳清洗方法和清洗时间。

3 可清洗能力的试验验证方法研究

3.1 试验路线图

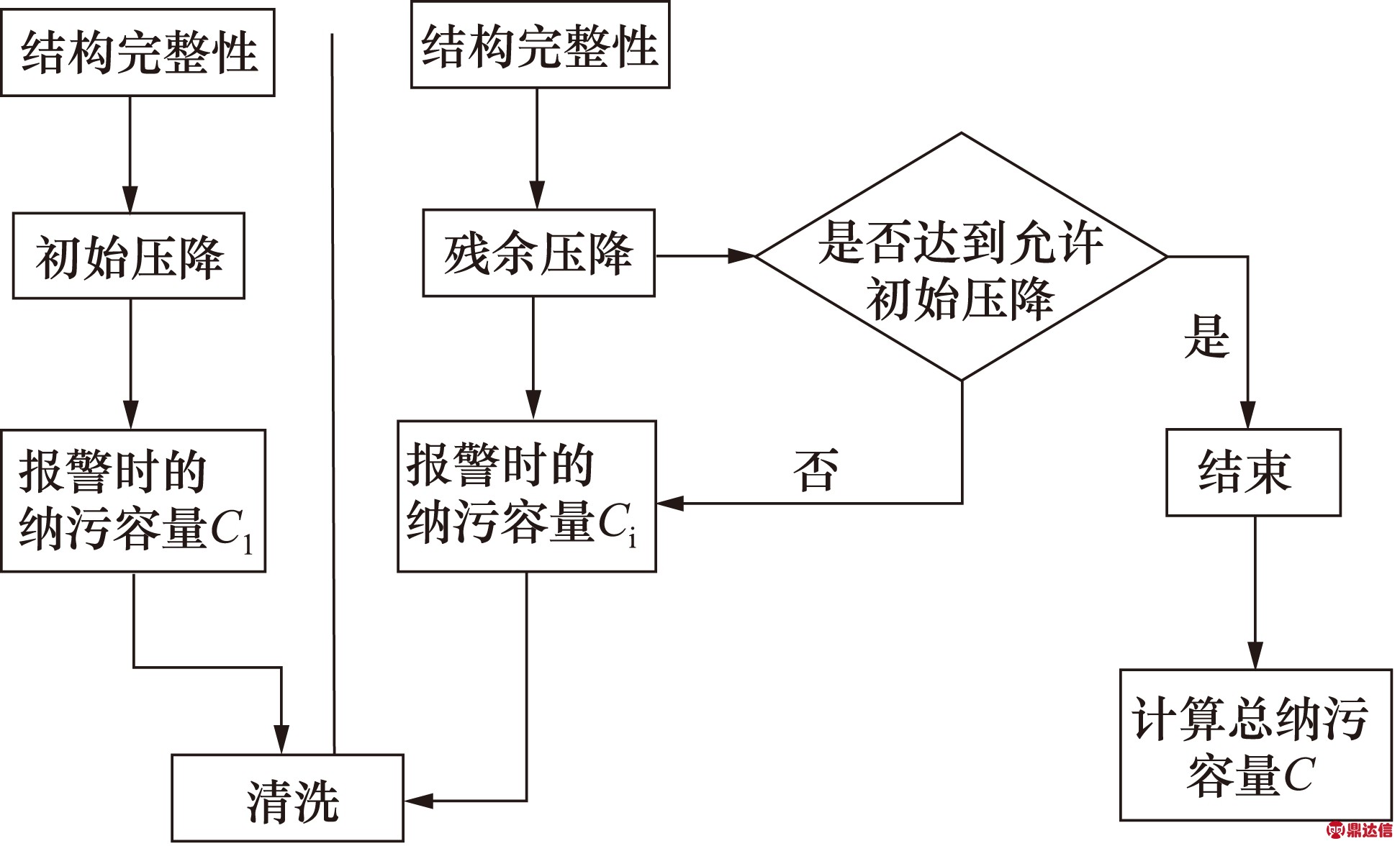

高精度金属滤芯是通过滤芯清洗装置去除滤材表面和网孔缝隙之间的颗粒污染物,但清洗次数不是无限的。滤芯在每次清洗再生后,部分颗粒卡死在网孔中无法移除干净,会产生残余压降。随着清洗次数的增加,残余压降随之增加,当残余压降增大到系统允许的最大压降时滤芯也随之达到寿命终点。

关于滤芯寿命预测的研究有很多,文献[9-12]介绍了一种通过CFD软件对不同孔隙率的滤芯进行数值模拟,建立滤芯压降同孔隙率的关系,从而间接研究滤芯的孔隙率与使用寿命的关系,推导出理想情况下滤芯使用寿命的数学模型。这种方法从理论上有效可行,但需要同试验数据相互印证。本研究应用到的某国产燃气轮机燃油滤用高精度金属滤芯,要求固化滤芯的清洗规程,同时对可清洗次数和寿命预测等提出具体的指标要求,须进行工况下的试验研究。

GB/T 18853-2002《液压传动过滤器 评定滤芯过滤性能的多次通过试验方法》将纳污容量定义为“滤芯达到其极限压降时有效截留的指定颗粒污染物的总量”,本研究将高精度金属滤芯的纳污容量定义为达到报警压降时拦截的颗粒污染物总量。滤芯达到报警压降后清洗,完成一个运行周期,经过多个运行周期后滤芯的残余压降超出规定的最大初始压降,即滤芯不可再清洗。滤芯的可清洗能力试验就是验证滤芯的可清洗次数、清洗后的结构完整性和全寿命周期内的纳污容量,其试验研究的路线图如图3所示。

图3 可清洗能力试验路线图

3.2 试验方法

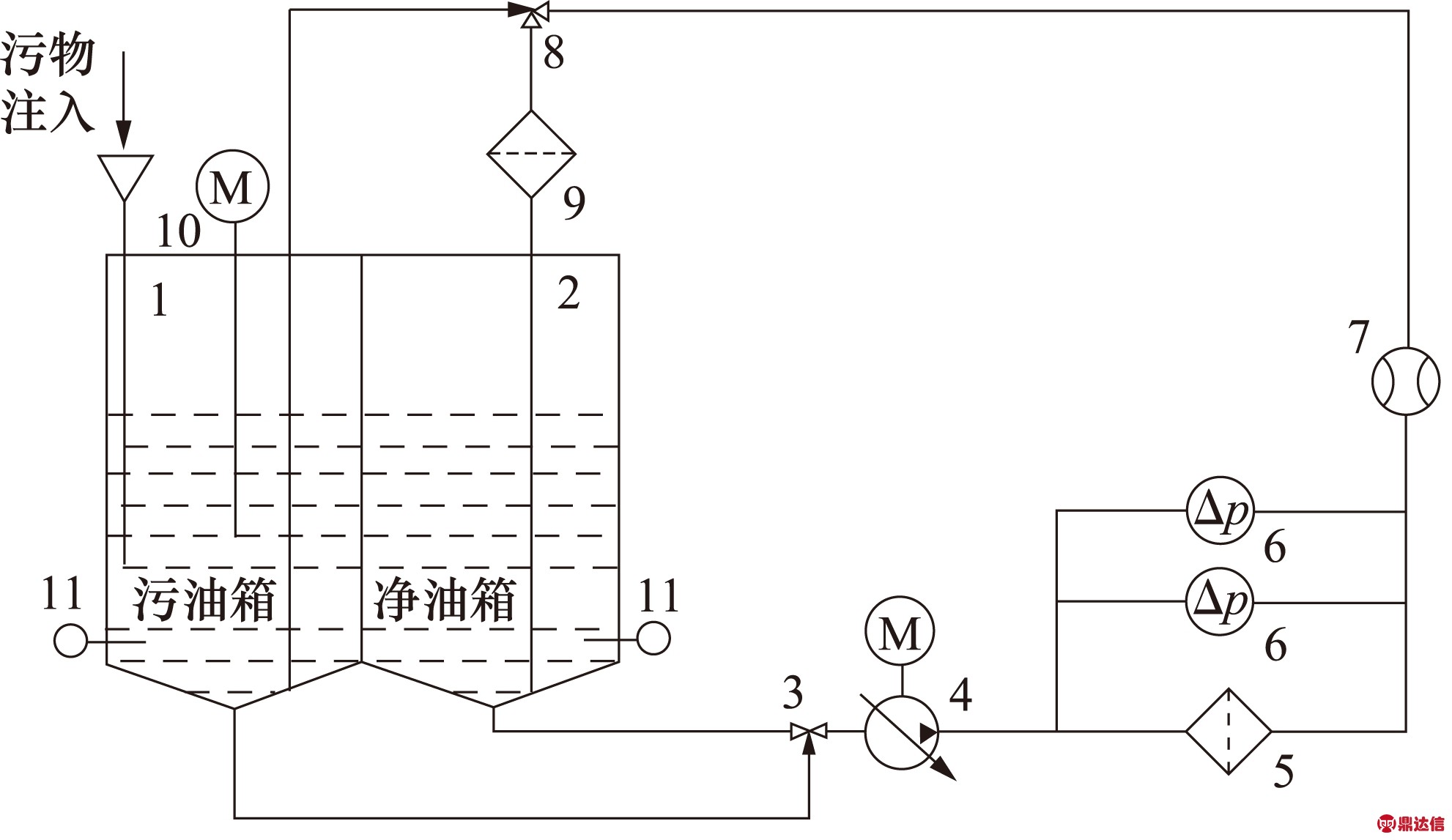

按照可清洗能力试验路线图的要求设计专用的可清洗能力试验系统,包含滤芯初始压降(含滤器)、残余压降和纳污容量等试验检测功能,其工作原理图如图4所示。可清洗能力试验方法归纳如下:

(1) 先对滤芯进行结构完整性试验,结构完整性满足指标要求后将含有滤芯的过滤器总成安装在试验台上,测定滤器的初始压降总成Δp0;

(2) 往试验系统注入污染物,测定达到滤器报警压降时的纳污容量C1;

(3) 将过滤污染物后的高精度滤芯放置到专用清洗装置中清洗干净,并检测滤芯的结构完整性,符合要求后进行下一步试验,否则试验终止;

(4) 再次将滤芯装入试验台测定其残余压降Δp1,并注入污染物测定达到滤器报警压降时的纳污容量C2;

(5) 依次重复以上式(2)~式(4)的步骤,确定每次清洗后滤芯的残余压降Δpi和纳污容量Ci;直到滤芯的残余压降达到滤芯的初始压降上限时停止试验;

(6) 试验终止时可获得滤芯的可清洗次数,并计算滤芯的总纳污容量C。

1.污油箱 2.净油箱 3、8.三通球阀 4.电机泵组 5.被试滤器 6.压差表 7.流量计 9.回油滤器 10.搅拌器 11.液位开关

图4 滤芯可清洗能力试验装置原理图

3.3 试验数据及分析

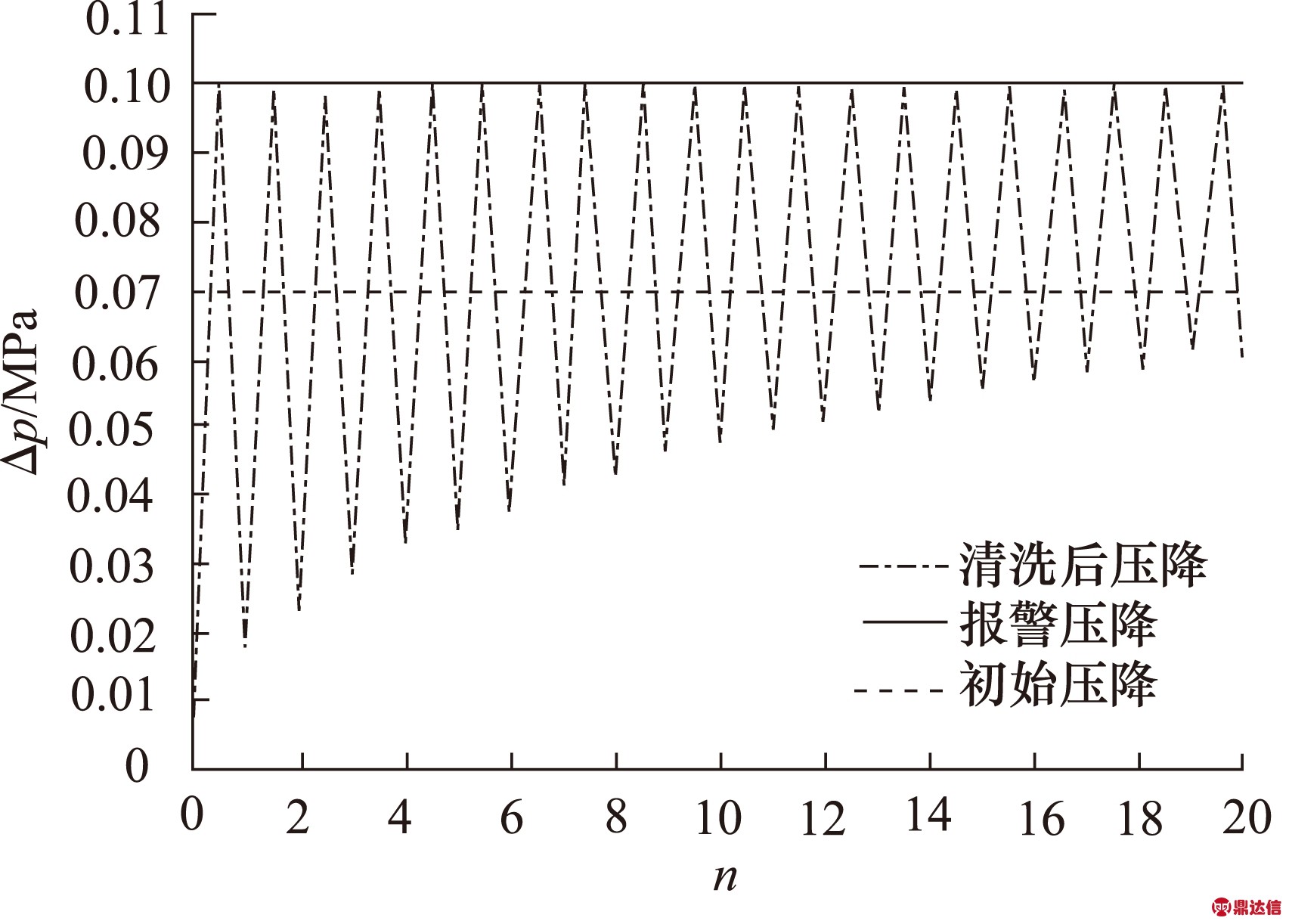

按照上述的清洗方法和试验方法对某燃气轮机滤器的可清洗能力进行模拟试验,滤芯先进行纳污容量试验,达到报警压降后清洗干净并测定其残余压降,再进行下一组试验,试验数据如图5所示。

图5 滤芯可清洗能力试验数据

试验数据表明,该试验滤芯在达到报警压降后,按照反冲加超声清洗的方法进行清洗后,其压降值仍处于滤器规定的初始压降0.07 MPa范围内,并可以继续使用,滤芯的可清洗能力较好。随着多次使用和清洗,试验滤芯的残余压降逐渐升高,当残余压降达到系统允许的最大初始压降后,滤芯达到其使用寿命。试验后获得滤芯在额定工况下的可清洗次数和全寿命周期内的纳污容量。

4 结论

(1) 通过对滤芯的过滤机理和理论分析研究,得出高精度金属滤芯的可清洗能力与滤芯的过滤层结构、滤材渗透率、折褶角和过滤面积等参数之间的定性及定量关系,并提出了滤芯可清洗能力的设计方法、清洗方法和试验验证方法;

(2) 针对某燃气轮机用高精度滤芯进行可清洗能力的优化设计和试验研究,得出最优可清洗滤芯参数,优化设计后的滤芯在外场使用中可靠性和使用寿命得到显著提升,通过可清洗能力试验对滤芯的使用寿命和清洗频率进行验证,为滤芯的外场清洗作业提供了有效的方法和操作规程,为国产燃气轮机的安全稳定运行起到了重要的保障作用。