摘 要 针对矿用设备液压系统过滤器检测标准缺失的问题,首次将多次通过试验法引入到液压支架反冲洗过滤器滤芯性能的检测中,通过多次通过试验法对过滤器滤芯的过滤精度进行检测,以此来评价过滤器滤芯的过滤性能。

关键词 液压支架 反冲洗过滤器 精度检测 多次通过法 乳化液 DT350型多通试验台

随着自动化技术的发展,液压技术已得到广泛应用。但在实际应用过程中,往往会遇到许许多多的故障。根据国内外统计资料表明,液压系统的故障大约有60%~70%是由于工作介质受污染所引起的,液压过滤器是液压系统中不可缺少的重要液压辅件,其性能会直接影响到液压元件寿命以及液压系统的工作可靠性。过滤器(滤芯)的技术指标很多,其中最为重要的两个指标为过滤精度和纳污容量。

矿用液压支架反冲洗过滤器是支架液压系统中不可缺少的重要液压系统辅件,其性能的优劣将直接影响到支架液压系统的可靠性。在能源行业标准NB/T 51016-2014“煤矿用液压支架过滤器”中规定了过滤器及滤芯的性能参数要求,但尚未有相关的试验验证工作,也未见相关文献报道,因此无法得知该类过滤器真实的过滤精度和纳污容量。针对这一问题,现将多次通过试验法引入到液压支架反冲洗过滤器滤芯性能的检测中,以便对液压支架反冲洗过滤器的性能进行科学合理的评判,从而对其过滤性能有准确的认识,便于用户选择合适的过滤产品。

1 液压过滤器滤芯多次通过试验方法简介

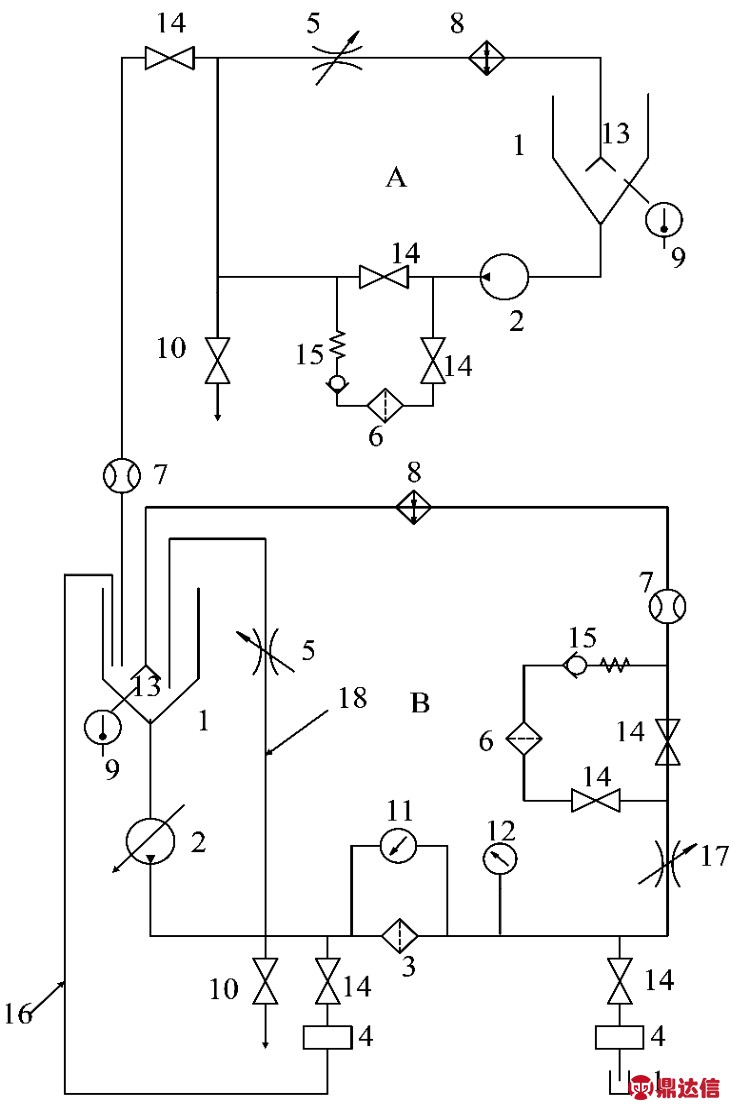

GB/T18853-2002液压传动过滤器评定滤芯过滤性能的多通过试验方法(ISO16889:1999液压传动过滤器)为国际上通油类过滤器普遍采用的过滤器(滤芯)过滤性能检测国际标准。其工作原理如图1所示,多次通过试验系统由污染物注入系统A和过滤器试验系统B两部分组成,污染物注入系统将一定污染浓度的液体注入过滤器试验系统油箱,过滤器试验系统中的液压泵将污染液体通过被试过滤器3,而被试过滤器3上下游的颗粒计数传感器可检测系统中颗粒污染物的数量。图1所示系统可以模拟过滤元件在系统中的实际工作状况,即污染物不断地从外界浸入并在内部产生,过滤元件不断滤除其中部分污染物,而未被滤除的部分在系统内循环并多次通过过滤元件。多次通过试验法是一个较为成熟的检测方法,在通油类过滤器的检测中已经普遍使用,并且有较为成熟的标准可以参照,因此,可以将多次通过试验法的基本原理引入到液压支架反冲洗过滤器滤芯性能检测中。

图1 多次通过试验系统原理图

A-污染物注入系统;B-过滤器试验系统;1-油箱;2-泵; 3-被试过滤器;4-颗粒计数系统;5-节流阀;6-净化过滤器; 7-流量计;8-温度调节器;9-温度计;10-取样阀; 11-压差计;12-压力表;13-扩散器;14-截止阀;15-单向阀; 16-可选油箱回路;17-节流阀(用于背压);18-可选旁通回路

2 液压支架反冲洗过滤器滤芯多次通过试验条件的确定

2.1 试验参考标准

液压支架反冲洗过滤器滤芯多次通过试验所参照的标准为GB/T18853-2002以及NB/T51016 -2014,GB/T18853-2002标准为液压传动过滤器评定滤芯过滤性能的多次通过方法,NB/T 51016-2014标准为中华人民共和国能源行业标准—煤矿用液压支架过滤器,其规定了液压传动滤芯在连续污染物注入条件下测定滤芯过滤精度(过滤比)及其纳污容量的规程等。

2.2 试验设备

本次试验设备所选用的是新乡天翼过滤技术检测有限公司所生产的DT350型多通试验台,试验流量范围为30~350 L/min,额定压力可达2MPa。该试验台符合ISO16889以及GB/T18853中所规定的验收条件,且该产品较为成熟,在市场上得到了广泛的认可。

2.3 试验介质

标准GB/T18853-2002中并未强制规定试验所用的介质,但要求油液黏度需保持在15±1.0mm2/s,确保试验系统在试验过程中处于紊流状态,这样才能防止试验粉尘颗粒在试验系统中大量沉降,进而得到较为准确的试验结果。通油类过滤器的试验介质国内常用YH15油液(40℃下的运动黏度值为15±1.0mm2/s,符合标准规定要求;油液呈红色,易于试验观测),而支架反冲洗过滤器的工作介质为乳化液,在相同温度下,运动黏度值大约5.0~6.0mm2/s,显然无法满足标准的要求。同时,颗粒计数系统对试验介质的要求很高,其试验介质的折射率将直接影响到颗粒计数系统的计量结果。YH15在40℃时的运动黏度接近15mm2/s,满足相关标准的要求,且YH15油液在多次通过试验台中已有较多的应用,技术相对成熟,在后期调试时容易与颗粒计数系统配合完成多次通过试验,所以最终决定选用YH15作为液压支架反冲洗过滤器滤芯的试验介质。

2.4 试验流量

本次试验所选用的多通试验台流量范围为30 ~350L/min。现行多次通过标准推荐在做多次通过试验时,试验时间建议在30~120min为最佳。由于液压支架反冲洗过滤器滤芯过滤面积较小,相比通油类过滤器压力上升很快,容易堵塞,为了达到良好的试验效果,经过多次试验,最终的试验流量选择为30L/min。

2.5 试验污染浓度选择

根据GB/T18853-2002标准所推荐的最低污染浓度值3mg/L进行试验时,由于液压支架反冲洗过滤器滤芯的过滤面积较小,导致过滤器滤芯两端压差上升过快,试验时间过短;再加之试验正式开始时的前3min所得到的数据属于不可靠数据,一般不予采用,所以在标准推荐的最低污染浓度下进行试验,无法采集到有效可信的试验数据,因此在进行了多组试验比较后,最终将试验污染浓度值设定为0.7mg/L。在该浓度下,所测得的滤芯过滤比数值较为可靠。

2.6 极限压差选择

本次选用的多次通试验台的极限压差最高可以达到800kPa,然而随着试验时间的增加,过滤器两端的压差会在短时间内急速攀升,如果将极限压差设定为800kPa,会大大提高试验台的负担,而且对试验结果的影响并不显著。经过多组试验比较后,最终将极限压差设定为400kPa。

3 液压支架反冲洗过滤器滤芯的多次通过试验

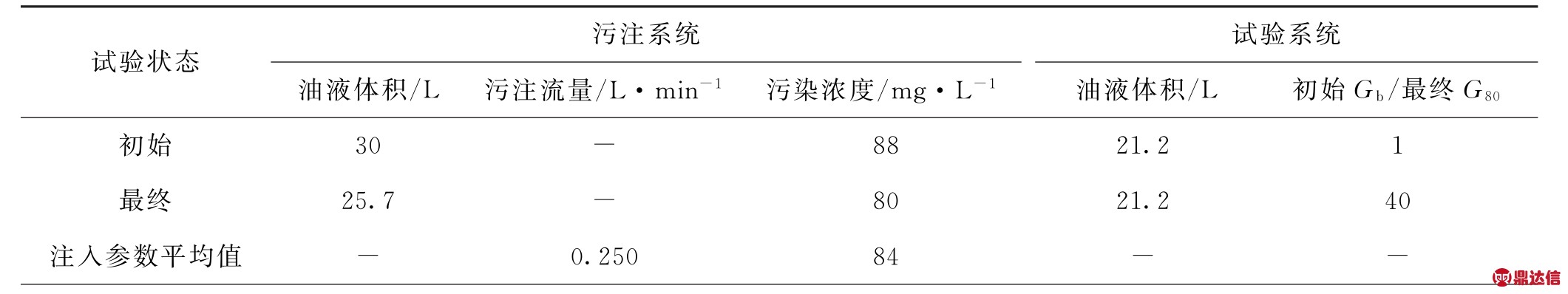

本次试验设备为DT-350型多次通过试验台,配套试验材料为YH-15油液、KZD-3颗粒计数器、ISO MTD试验粉尘等,试验流量为30L/min,试验温度为40±1℃。试验时油液监测记录数据如表1所示,试验选取了某国产滤芯和某进口滤芯,并采用同一过滤器壳体,在相同试验条件下进行试验,其试验结果见表1和表2。

表1 试验油液监测记录数据

注:Gb-上游基本重量污染度平均值,mg/L;G80-在过滤器极限压差的80%时,试验油箱的重量污染度,mg/L

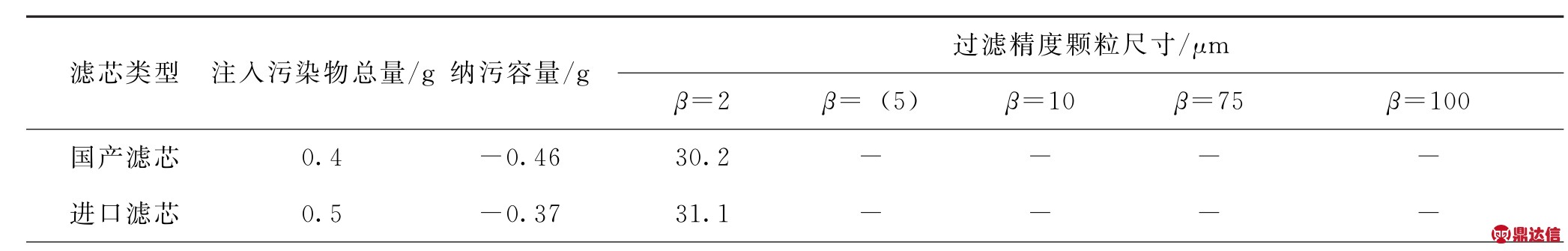

表2 反冲洗过滤器滤芯过滤性能测试结果

注:β=(5)为NB/T51016-2014《煤矿用液压支架过滤器》标准中规定的反冲洗过滤器过滤比数值

3.1 试验结果分析

在通油类滤芯中,过滤精度是指过滤比β≥75时所对应的颗粒尺寸。参加试验的两组滤芯的标称精度均为25μm,但从最终的试验结果来看,无法确定过滤比在5以上时的颗粒尺寸,这是由于滤芯的过滤精度较低,而所用的标准粉试验尘的大尺寸颗粒较少,且尺寸在50μm以上的颗粒很少见到,因此无法准确测试过滤比在5以上的颗粒尺寸,同样β为10、75、100的试验数值更难以测得。而在NB/T51016-2014标准中所定义的滤芯的过滤精度为过滤比β≥5时所对应的颗粒尺寸,从试验结果可以看出,国产滤芯在过滤比值为2时所对应的颗粒尺寸是30.2μm,进口滤芯在过滤比值为2时所对应的颗粒尺寸是31.1μm。试验结果表明国产滤芯的过滤精度略优于进口滤芯,但两组滤芯的过滤精度都未达到其标称的过滤精度25μm。

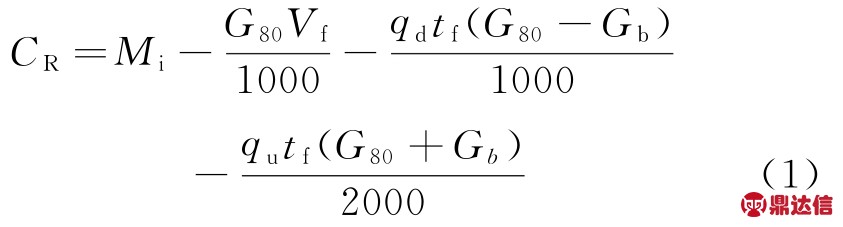

在GB/T18853-2002中规定滤芯纳污容量的计算公式:

式中:CR——纳污容量,g;

Mi——注入的污染物质量,g;

G80——在过滤器极限压差的80%时,试验油箱的重量污染度,mg/L;

Vf——试验结束时,过滤器试验系统油箱体积的测量值,L;

qd——下游排放和取样流量,L/min;

tf——最终试验时间,min;

Gb——上游基本重量污染度平均值, mg/L;

qu——上游取样流量,L/min。

即纳污容量等于试验粉末注入总量与试验结束时留在试验系统中的污染物重量、从被试过滤器下游取样口排出的污染物估值和从上游取样口排出的污染物估值的差值。

该试验报告的纳污容量测定结果是完全按照GB/T18853-2002标准中所规定的方法进行测定的,最终得到的纳污容量值为负数,不符合常理。经过分析认为系统中不可避免的出现少量的污染物颗粒沉降,虽然试验系统本身符合标准中所规定的误差,但是由于试验浓度过小,加之滤芯本身的纳污容量过低,所以少量的污染物颗粒沉降会对试验产生较大的干扰,因此出现纳污容量为负数值的情况。从注入污染物总量可以分析出,进口滤芯的纳污容量略高于国产滤芯。

3.2 试验结论

本次试验所用的两组滤芯,其标称精度均为25μm,经过多次通过试验法对其进行检测后表明,其实际精度达不到其标称的精度;且两组滤芯的纳污容量很小,用多次通过试验法难以准确测得滤芯的纳污容量。

4 结论

目前市场上普遍使用的液压支架反冲洗过滤器滤芯的过滤精度还无法满足GB/T18853-2002标准和NB/T51016-2014标准的要求,滤芯的过滤性能有待提高;与此同时,滤芯纳污容量的技术指标没有得到足够的重视,还没有相应的参数要求。多次通过试验法是一个成熟科学的检测方法,可以对乳化液滤器滤芯的过滤性能有一个科学合理的评判依据,建议今后以乳化液为工作介质的过滤器滤芯可以用多次通过试验法对其过滤精度以及纳污容量技术指标进行检测,对过滤器滤芯选型给予更好的指导。