摘 要:陶瓷滤芯飞灰过滤器管板结构特殊,现有标准中没有设计方法。按照GB/T 151对管板进行近似设计得到初步厚度,然后采用ANSYS WORKBENCH进行了有限元应力分析设计,验算近似设计的安全性,对有限元模型进行了讨论,并对管板滤芯连接的特殊性进行了考虑。

关键词:过滤器;管板;有限元;分析设计

一台用于HCl氧化工业化的飞灰过滤器采用陶瓷滤芯对气体进行除灰,陶瓷滤芯与管板的连接不同于通常的换热管管板,滤芯通过螺栓弹簧垫片连接结构与过滤器管板连接,管孔形状也不同于普通换热器管孔,另外管板中心区域没有开孔,管孔的布置呈现为6个梯形区域,管板上除了安装滤芯的管孔外还有大量位于管孔布置的形心位置的安装螺栓孔,过滤器管板两侧通过螺栓垫片与设备法兰连接,形式与GB/T 151 [1] 中U形管换热器a型管板相同。如果采用GB/T 151进行设计,通常是把管孔简化为普通圆孔,忽略安装螺栓孔的影响,也不考虑结构重量的影响,将管板非布管区域等效为隔板槽面积,文献 [2-3]便是采用这种方法,但是考虑到结构的差异,这种方法是否安全有待验证,所以,有必要建立飞灰过滤器管板有限元模型,进行应力分析设计,验证近似方法的适用性。

1 管板结构

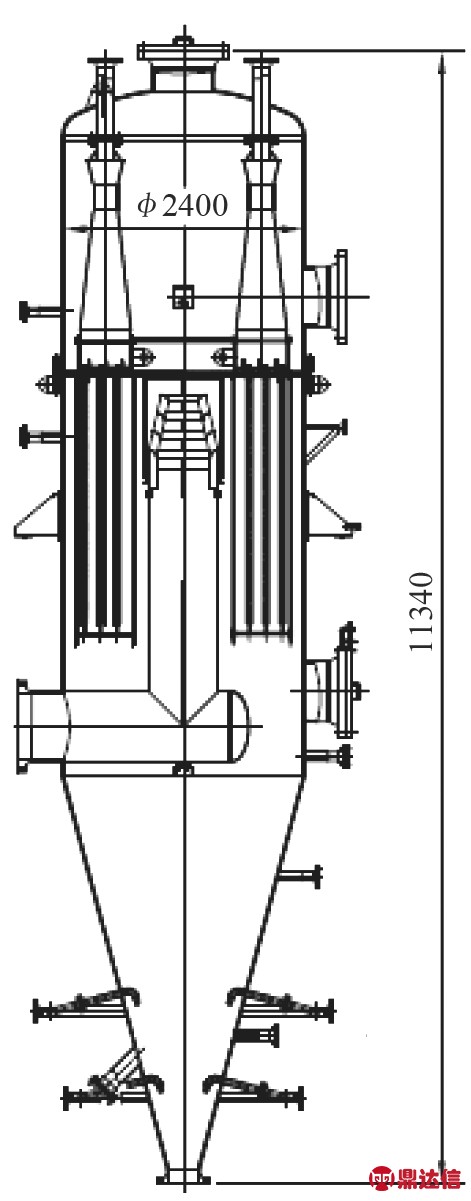

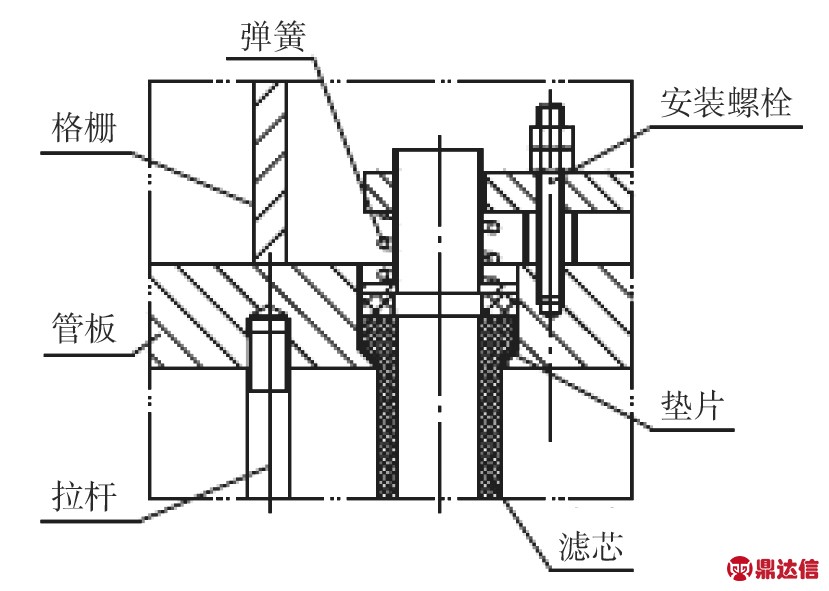

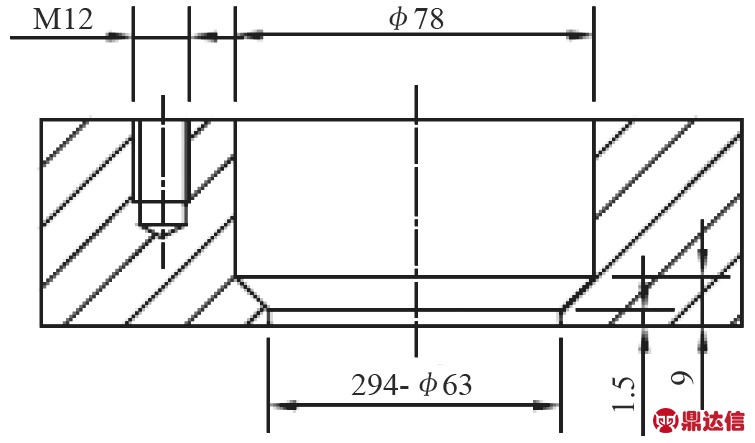

飞灰过滤器结构简图如图1所示,滤芯与管板连接如图2所示,管板开孔布置如图3所示,管孔与安装螺栓孔如图4所示,管孔呈正三角形布置,孔间距95 mm,布管区边缘有24个M20螺栓孔用来安装滤芯组件拉杆,管板中心非布管区域有6个M16螺栓孔用来安装进口管分布器拉杆,文丘里管的重量通过支撑格栅传递到管板上表面。

2 主要设计参数

飞灰过滤器设计温度为450 ℃,管板2侧压差0.05 MPa,腐蚀裕量为0,管板材料为SB-168 N06600,设计温度下管板材料的弹性模量1.89×105 MPa,泊松比0.31。

3 管板按GB/T 151进行公式设计

按照前文所述处理方法,管板按GB/T 151中U形管换热器a型管板设计,其中隔板槽面积为1 134 477 mm2,管板计算厚度为30.6 mm,取31 mm,该厚度作为管板有限元分析厚度初始值。

图1 飞灰过滤器结构简图

Fig.1 Sketch of fly ash filter with ceramic filter

图2 陶瓷滤芯与管板连接详图

Fig.2 Connection detail of ceramic filter and tubesheet

图3 管板管孔布置图

Fig.3 Tube hole layout of tubesheet

图4 管孔与安装螺栓孔详图

Fig.4 Detail for tube hole and setting bolt hole

4 过滤器管板有限元分析

4.1 建立有限元实体模型

模型1:根据管板几何和支撑边界特点,采用环向1/12对称模型,管孔按实际形状建模,安装螺栓孔和拉杆孔简化为直径等于公称直径深度与原孔等深的普通圆孔。

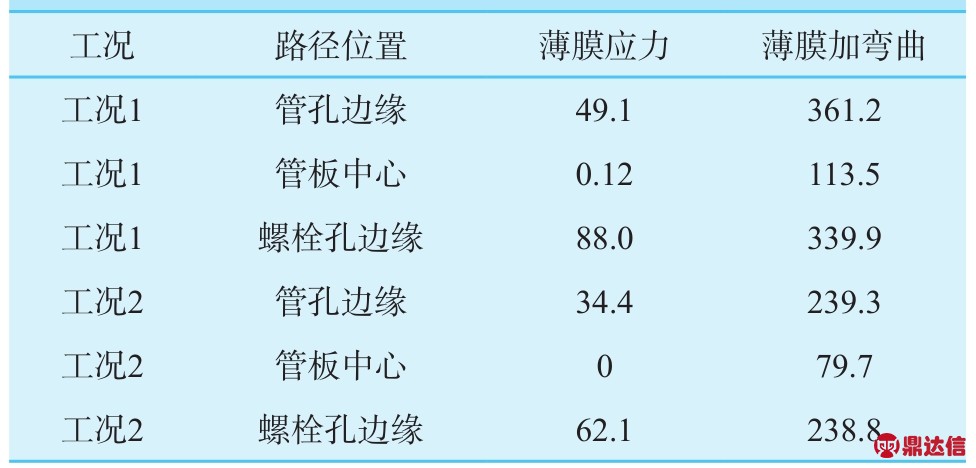

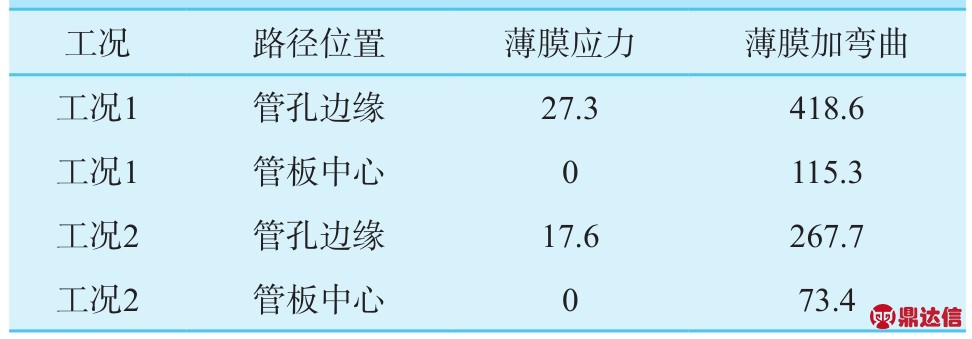

管板设计温度下的材料许用应力Sm = 156 MPa,一次薄膜应力强度SⅠ许用极限为1.0 KSm = 156 MPa,一次薄膜加一次弯曲应力强度SⅢ许用极限为 1.5 KSm = 234 MPa,一次加二次应力强度SⅣ许用极限为3.0 KSm = 468 MPa,这里K=1.0。通过最大应力点沿管板壁厚方向进行应力线性化,模型1和模型2应力线性化路径位置与结果分别见表1和表2。

4.2 有限元网格划分

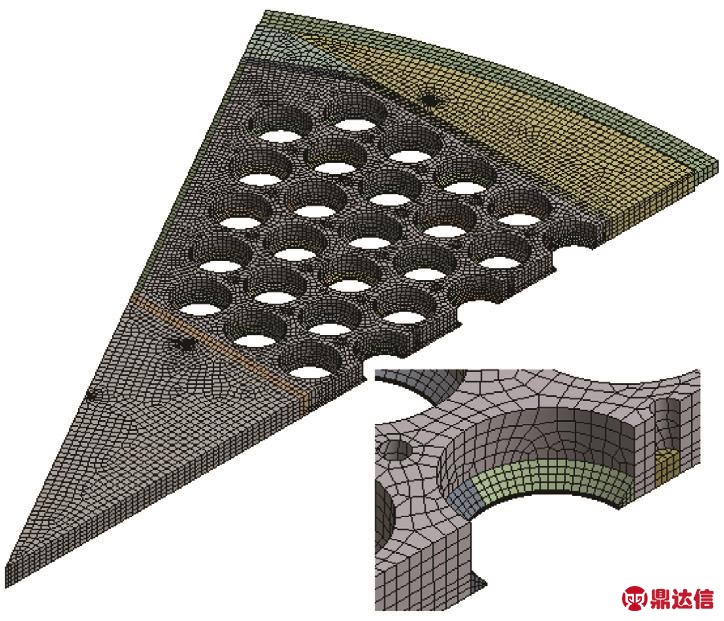

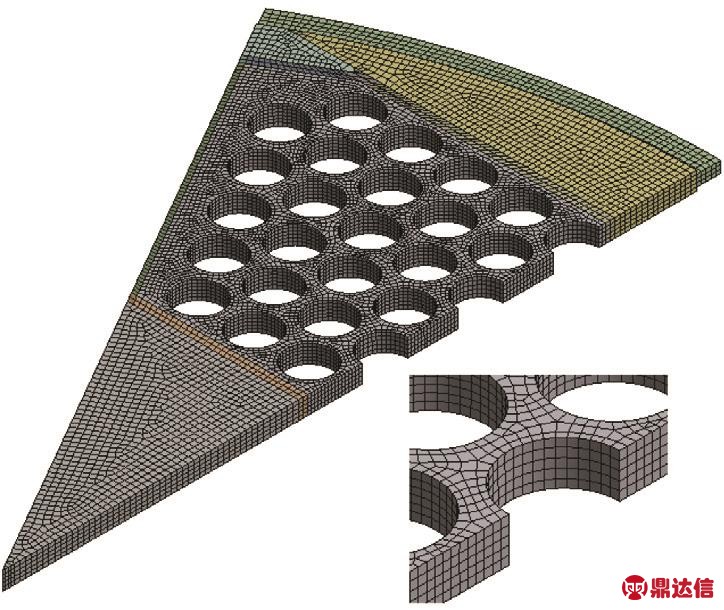

分析采用SOLID186单元,参考文献 [4-5]网格按照同等网格密度SOLID186单元和SOLID185单元计算相差不到2%原则确定网格划分密度,网格划分如图5和图6所示。

图5 模型1有限元网格划分

Fig.5 Finite element mesh for model 1

图6 模型2有限元网格划分

Fig.6 Finite element mesh for model 2

4.3 力和位移边界条件

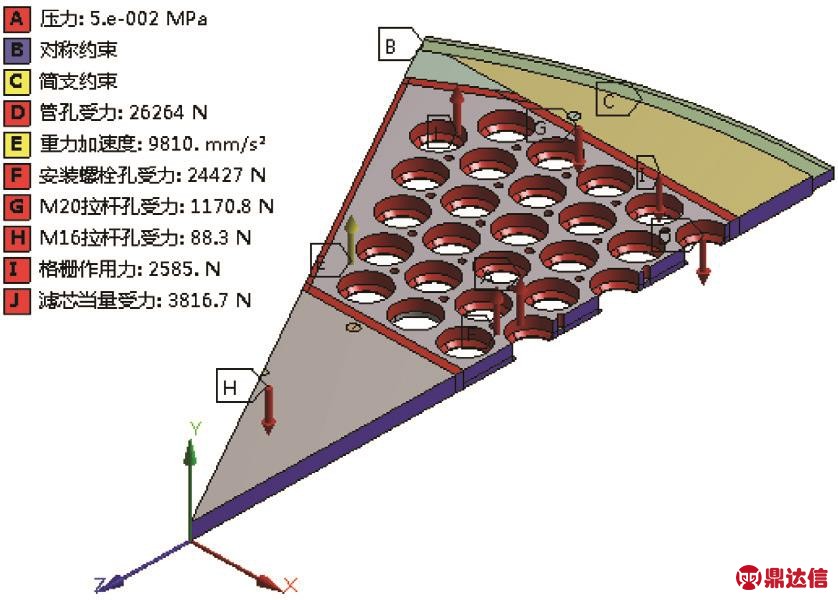

工况1:管板2侧采用垫片螺栓连接,简化为垫片支反力作用圆上的简支约束。管板主要承受管板上下两侧的压差0.05 MPa,压差作用范围包括滤芯对应的面积,由于有限元模型不包含滤芯,这里把作用在滤芯上的压力产生的轴向力施加在管孔壁面上,根据有限元模型实际孔数和实际孔径,模型1需要施加3 816.7 N,模型2需要施加5 855.5 N。为了验算第3节的计算,不考虑重力作用。

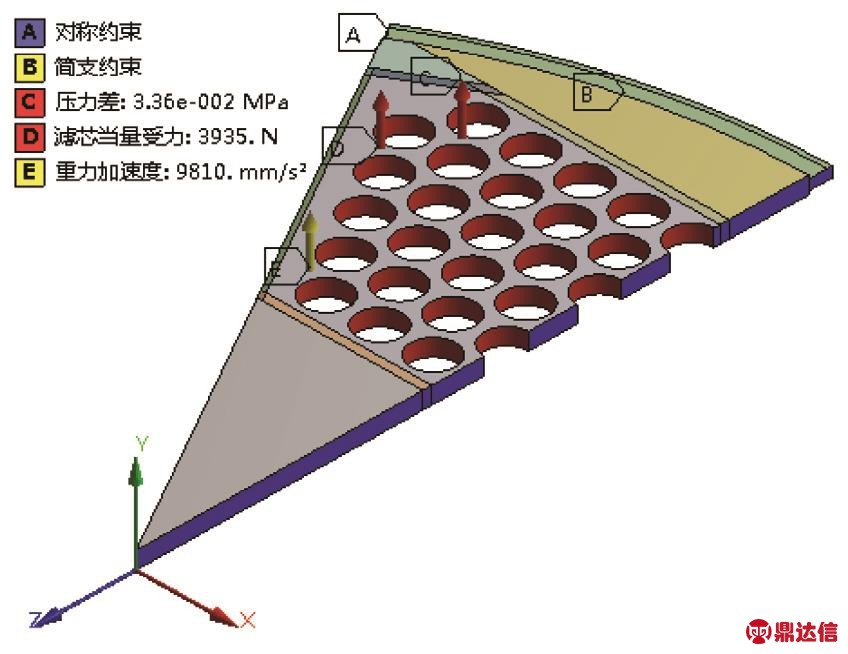

工况2:在工况1的基础上考虑重力的作用,由于实际重力除了管板自重还有文丘里管、滤芯组件以及进气管分布器组件,对模型1按照实际情况施加重力载荷,管板自重通过设置密度重力加速度施加,文丘里管作用在管板上的重力31 020 N施加在支撑格栅与管板接触区域,滤芯重力与密封作用力315 168 N施加在管孔的倾斜面上,除滤芯外的滤芯组件重力14 050 N施加在24个M24拉杆孔壁面,进气管分布器组件重力1 060 N施加在6个M16拉杆孔壁面上,M12螺栓孔施加密封反作用力293 118 N,由于采用对称模型,除管板自重外其余重力施加为实际值的1/12。考虑到模型的简化情况,对模型2,除管板以外的重力直接转换为压力载荷,等于0.016 4 MPa,直接在管板下表面施加压力差0.033 6 MPa,管孔施加轴向力3 935 N。

为了节约篇幅本节仅给出工况2有限元模型力和位移边界条件施加情况,如图7和图8所示。

图7 模型1工况2时力和位移边界条件施加

Fig.7 Applying force and displacement boundary conditions for model 1 under case 2

图8 模型2工况2时力和位移边界条件施加

Fig.8 Applying force and displacement boundary conditions for model 2 under case 2

4.4 有限元应力分析结果

模型2:由于第3节管板计算忽略了螺栓孔,管孔当做普通的通孔,为了分析这种简化的影响,建立符合公式设计方法假设的有限元模型,即管孔为直径78 mm的通孔,忽略所有螺栓孔。

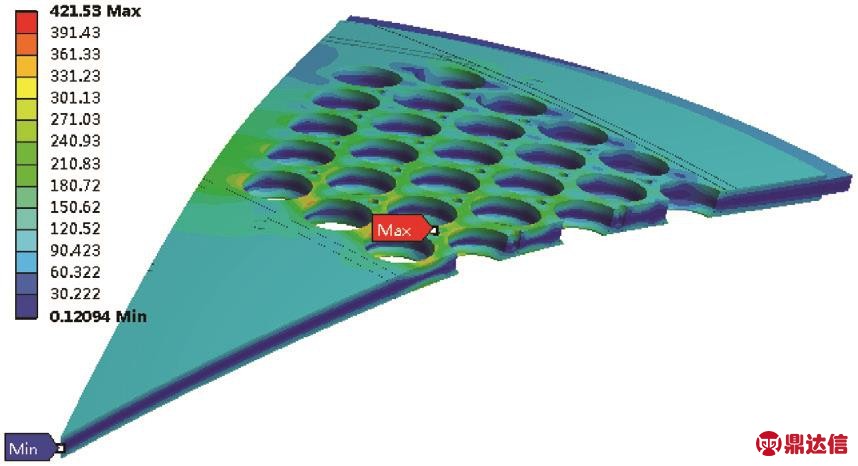

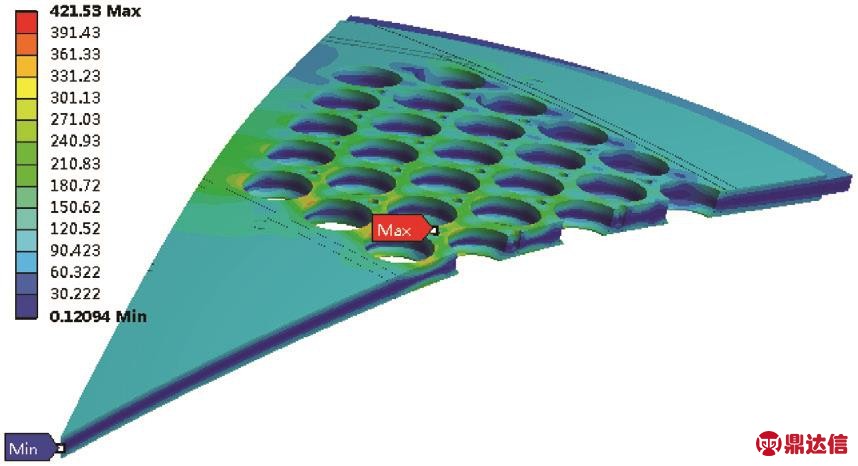

图9 工况1时模型1管板应力强度分布

Fig.9 Stress intensity distribution of tubesheet for model 1 under case 1

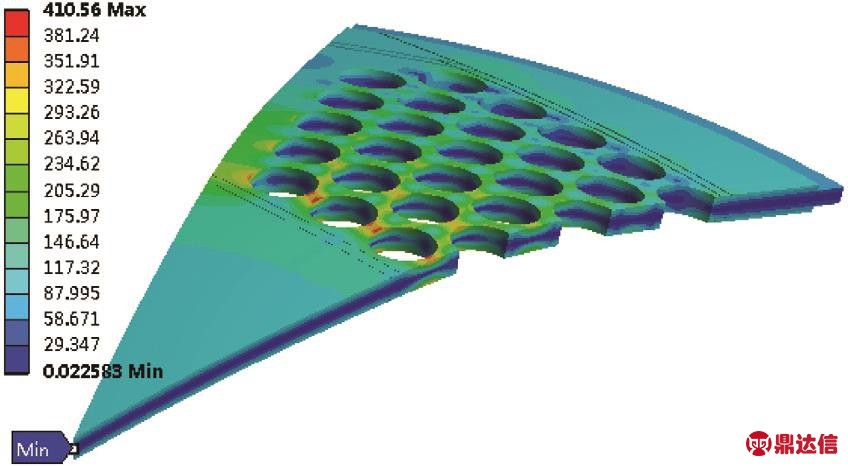

图10 工况1时模型2管板应力强度分布

Fig.10 Stress intensity distribution of tubesheet for model 2 under case 1

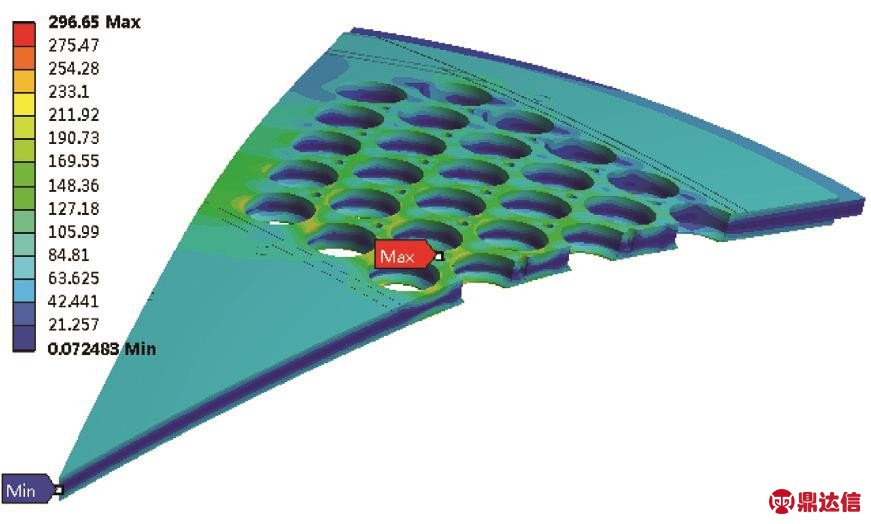

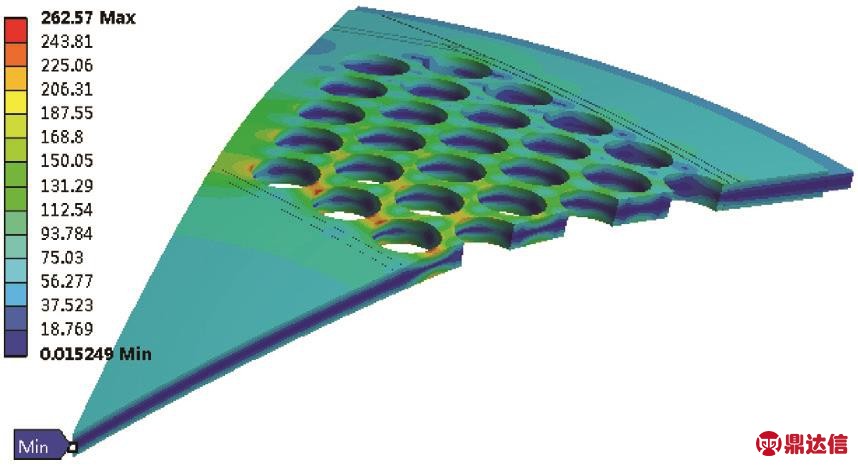

工况2时模型1应力强度分布如图11和图12所示,最大应力强度分别为296.6 MPa和262.6 MPa,应力强度分布与工况1时相似。

图11 工况2时模型1管板应力强度分布

Fig.11 Stress intensity distribution of tubesheet for model 1 under case 2

图12 工况2时模型2管板应力强度分布

Fig.12 Stress intensity distribution of tubesheet for model 2 under case 2

对比图8~12应力分析结果,可以发现结构变形都呈现近似平顶凸形,开孔区域弯曲情况比管板中心区域明显得多,最大应力都出现在开孔区域靠近中心未开孔区域的地方。有螺栓孔比没有螺栓孔应力强度大,没考虑重力作用比考虑重力作用应力强度大,可见螺栓孔对结构应力强度是不利的,而重力对管板应力强度降低是有利的,原因在于螺栓孔处在3个管孔高应力区中心位置,螺栓孔的存在使管板应力强度进一步变大,而重力作用方向与压力作用方向相反,可以抵消部分压力载荷,使得管板应力强度降低。

4.5 管板应力强度评定 [6]

工况1时模型1应力强度分布如图9所示,最大应力强度421.5 MPa出现在安装螺栓孔边缘,管板中心区域是低应力区;模型2应力强度分布如图10所示,最大应力强度410.6 MPa出现在管孔边缘,管板中心区域也是低应力区。

表1 模型1应力线性化路径与结果

Table 1 Stress linearization paths and results for model 1 MPa

表2 模型2应力线性化路径与结果

Table 2 Stress linearization paths and results for model 2 MPa

管板最大薄膜应力88.0 MPa,小于1.0 Sm = 156 MPa,显然符合要求;管板中心薄膜加弯曲应力按一次薄膜加一次弯曲应力评定,Pm + Pb强度均小于1.5 Sm = 234 MPa,管孔与螺栓孔位置薄膜加弯曲应力按一次加二次应力评定,Pm + Pb + Q强度均小于3.0 Sm = 468 MPa,满足标准要求,并且裕量比较大,可见按照GB/T 151近似计算可以保证管板满足强度要求。

从模型1的结果可以看出尽管最大应力强度出现在螺栓孔边缘,但最大薄膜+弯曲应力强度出现在管孔边缘;对比模型1和模型2可以发现,模型2的结果比模型1要保守,应力强度最多差15.9%,采用模型2计算过滤器管板是可行的。

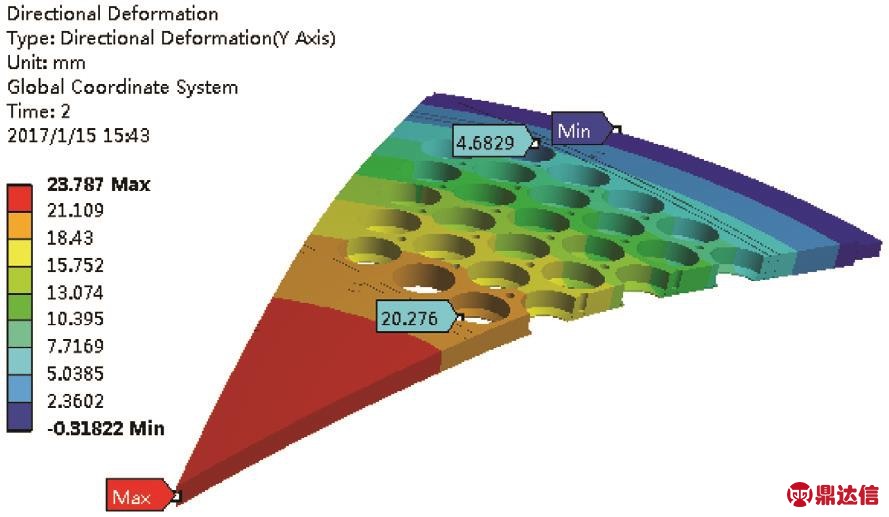

图13 工况2时模型1管板轴向位移分布

Fig.13 Y direction displacement distribution of tubesheet for model 2 under case 2

4.6 管板变形控制

由于过滤器的滤芯是陶瓷材料的,滤芯与管板的连接方式并不是普通的换热管管板的连接方法,而是采用垫片密封连接的,滤芯下端则全部与同一环板连接,由图13可以发现,管板开孔区域有明显的弯曲变形,位移差近15.6 mm,显然这么大变形对滤芯与管板之间的垫片密封是不利的,同时也不利于滤芯保持竖直。这种管板的变形应该被限制到何种程度,并无相关文献参考,这里参照用户同类在用的过滤器的设计,管板的薄膜加弯曲应力被限制在1.0 Sm以内,管板厚度需要40 mm。

5 结论

(1)采用GB/T 151中a型U形管板设计方法计算飞灰过滤器管板可以保证管板的强度,并且有相当的裕量。

(2)考虑管板与滤芯采用垫片连接的特殊性,参考在用同类过滤器,管板的薄膜加弯曲应力被限制在1.0 Sm以内,管板厚度取40 mm。

(3)安装螺栓孔对管板应力强度有不利影响,在满足安装要求前提下,尺寸应尽可能小。

(4)考虑重力的影响有利于降低管板应力强度,优化管板厚度。

(5)针对本文结构有限元分析时忽略螺栓孔的影响,把管孔简化成普通的通孔,重力载荷简化为当量压力载荷,这样做可以保证设计安全,同时简化分析过程,提高设计效率。