摘 要:尾气微粒捕集器(DPF)技术是目前控制柴油机尾气PM(Particulate Matter)最有效的后处理技术之一。以微米木纤维作为DPF滤芯材料时,具有过滤效率高、排气背压小和容尘量多等优点。但是不能长时间承受尾气300~400℃的高温,需结合冷却装置使用。为此本文设计了一种强制风冷式冷却器。该冷却器基于单片机80C51设计冷却控制系统,可根据尾气温度实现对风机的启停控制,并在JX493ZLQ3A柴油机上进行了试验验证。结果表明,柴油机在不同负荷下产生的尾气经过冷却器后,温度都有大幅度的降低,且大多数工况下冷却后的温度都低于木纤维滤芯可耐受的220℃,满足木纤维滤芯的使用要求。

关键词:DPF;微米木纤维;风冷式冷却器;柴油机

0 引 言

柴油车具有较高的热效率,较大的功率,良好的动力性与经济性,但其碳烟颗粒(PM,Particulate Material)排放却是汽油车的30~80倍[1]。PM表面附着的金属氧化物、碳氢化合物、硫酸盐、微细粒子和有致癌突变作用的多环芳烃,会对环境和人体健康带来严重的危害[2-3]。目前,微粒捕捉器(Diesel Particulate Filter,DPF)技术是控制柴油车尾气PM排放最为简单和有效的后处理技术之一,而滤芯的性能直接决定DPF的过滤效率[4-5]。微米木纤维(MWF,Micro Wood Fibre)将作为一种新型柴油车尾气过滤材料应用于DPF中,它具有过滤效率高、排气背压小、容尘量大、取材广泛和成本低廉等优点[6]。由于木材的自然属性,当木材处于270℃以上环境时,木材进入碳化阶段,首先在表面形成炭化层,而微米木纤维较实木相比,会更容易被炭化[7-8]。当微米木纤维长期处于220℃以上环境中时,会逐渐失去原有的韧性和强度,并最终导致过滤效率的丧失。柴油发动机是一个温度很高的热源,即使在温度较低的排气尾管处,尾气温度也有可能高于220℃[9]。所以本文设计一个风冷式冷却器,对尾气进行冷却,并基于单片机80C51设计冷却控制系统,控制冷却器风机的启停,使得尾气温度在高于220℃时,风机启动;反之,风机停止,达到合理有效使用冷却器和节约能源的目的。

1 微米木纤维滤芯

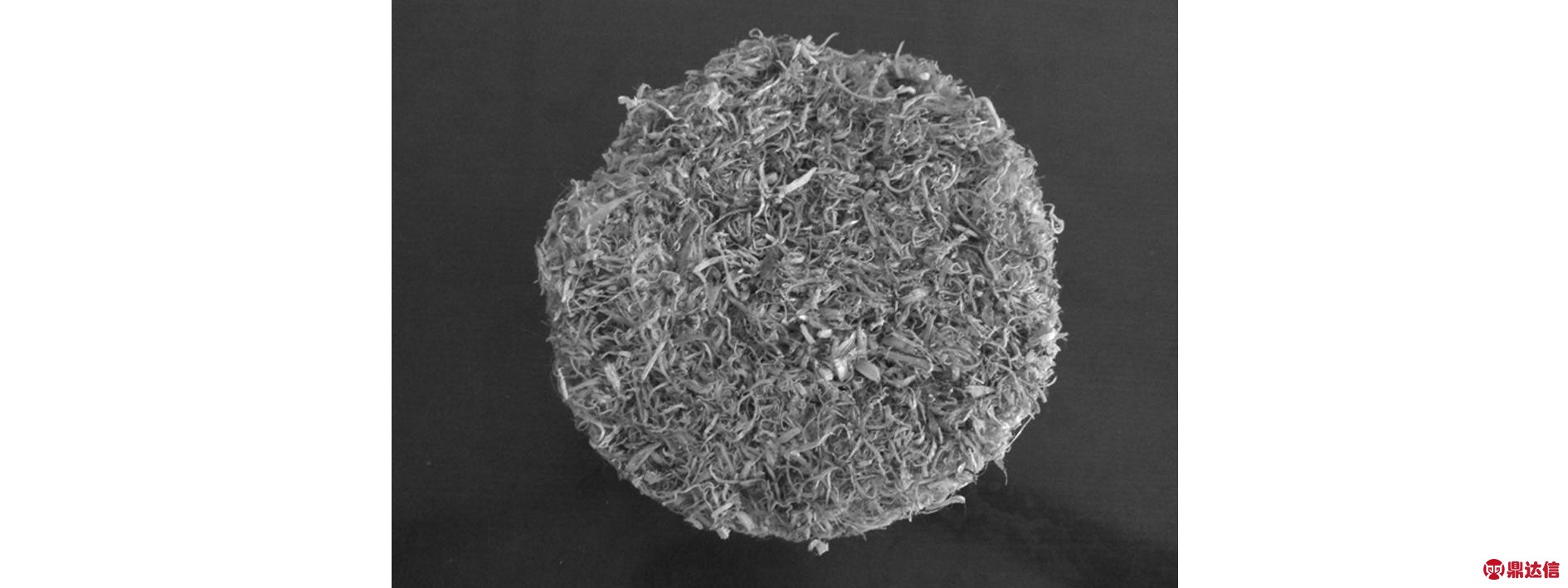

滤芯性能的好坏直接影响DPF的过滤效率和排气背压。微米木纤维滤芯(如图1所示)具有过滤效率高、容尘量大、排气背压小和成本低廉等优势。它是利用精密加工技术生产出微米木纤维再进行热处理、揉丝和模压等一系列工艺制作而成的。经过高温蒸汽热处理后的微米木纤维,纹孔膜均被打开,扩大了过滤和吸附表面积,大大地增强了对PM的吸附作用[10]。微米木纤维材料的天然生物质多孔结构以及大量木纤维堆叠时产生的孔隙保证了木纤维具有良好的气体通透性及良好的容尘能力。但微米木纤维滤芯无法长期处于超过220℃的高温环境中,因此需要将尾气在进入DPF之前进行冷却。

图1 微米木纤维滤芯

Fig.1 Micro wood fiber filter

2 风冷式冷却器结构设计

由于DPF通常安装在排气尾管处,距离发动机较远,不宜利用发动机水冷却系中的水来进行冷却。因此本文采用风冷式冷却器,利用空气作为冷却介质,对管内高温尾气进行冷却。与水冷却器相比,风冷却器经济性好,维护成本低,不存在结垢的问题,且使用寿命长。

2.1 冷却器结构设计

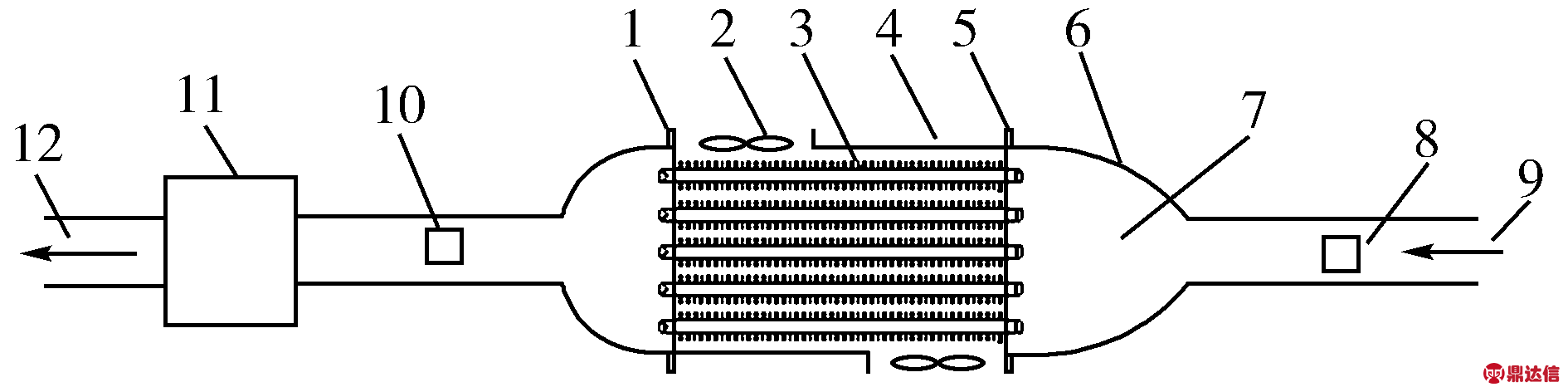

冷却器结构示意图如图2所示。冷却器由多排翅片管组成,整体呈矩形。翅片管采用圆管作为基管,并在其上焊接多个圆形翅片,尾气由管内通过,增强冷却效果[11]。翅片管固定在左右挡板之间,相邻的翅片管交错布置。在多排翅片管中,随着管排数增加,气流阻力也会增加,导致到达内部翅片管的冷空气减少,影响内部翅片管的冷却效果。因此在冷却器上下各布置一个风机,固定在挡板和盖板之间,使风可以从上下两面同时进入到翅片管的间隙中,增加进风量,加大了冷风与内部翅片管的接触,这样能让翅片管均匀散热,增强冷却效果。碗型管与右挡板之间形成气室,可以使尾气均匀分布到翅片管中。

注:1—左挡板;2—风机;3—翅片管;4—盖板;5—右挡板;

6—碗型管;7—气室;8—温度传感器1;9—尾气入口;

10—温度传感器2;11—DPF;12—尾气出口。

图2 风冷式冷却器结构图

Fig.2 The structure diagram of air-cooled cooler

2.2 冷却器结构尺寸理论计算

2.2.1 散热量

由于柴油车在多数工况下运行时,排气尾管处的尾气温度都低于450℃[9],因此在计算中假设尾气温度为Tmax=450℃,并设冷却后的尾气温度Tout=220℃,根据文献[12]可计算冷却器的散热量:

Q=qVρicp(Tmax-Tout)。

(1)

式中:qV为尾气的体积流量,m3/min;ρi为尾气的密度,kg/m3;cp为尾气比热容,kJ/(kg·K)。

2.2.2 总传热系数

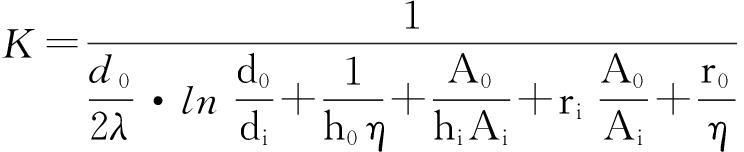

以翅片管外表面积为基准(包括基管外表面积及翅片面积),有公式:[12]

。

。

(2)

式中:ri、r0分别为管内和管外污垢热阻,m2·℃/W;di、d0分别为基管内径、基管外径,m;hi、h0分别为管内侧和管外侧的换热系数,W/( m2·℃);λ为管材的导热系数,W/( m·℃);η为翅片壁面总效率,公式:[13]

![]() 。

。

(3)

式中:ηf为翅片效率;Ab、Af、Ai、A0分别为管外无翅片部分表面积、管外翅片部分表面积、管内表面积、管外表面积,m2。

![]() 。

。

(4)

![]() 。

。

(5)

Ai=πdi·l。

(6)

A0=Af+Ab。

(7)

式中:l为管长,m;Sf为翅片间距,m;δ为翅片厚度,m;df为翅片直径,m。

2.2.3 冷却器散热面积计算[14]

![]() 。

。

(8)

式中:Δt为平均传热温差[12]

![]() 。

。

(9)

式中:Ta为环境温度,℃。

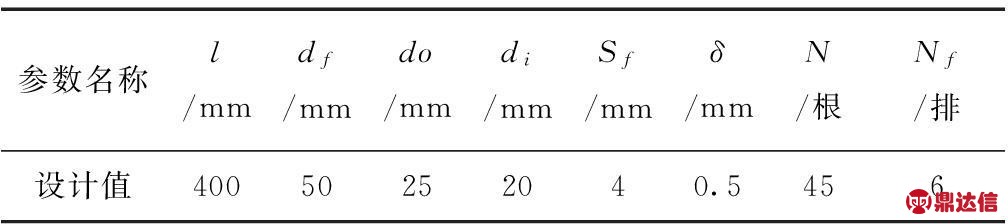

根据以上公式的计算结果以及考虑冷却器安装等问题,采用的冷却器参数见表1。

表1 冷却器参数

Tab.1 The parameters of the cooler

为了更加有效合理的使用该冷却器,设计了冷却控制系统。在尾气出入口放置两个温度传感器,单片机根据温度传感器1的采样信息控制风机的启停,温度传感器2采集尾气被冷却后的温度。风机由12 V直流电机驱动。

3 冷却控制系统设计

3.1 硬件设计

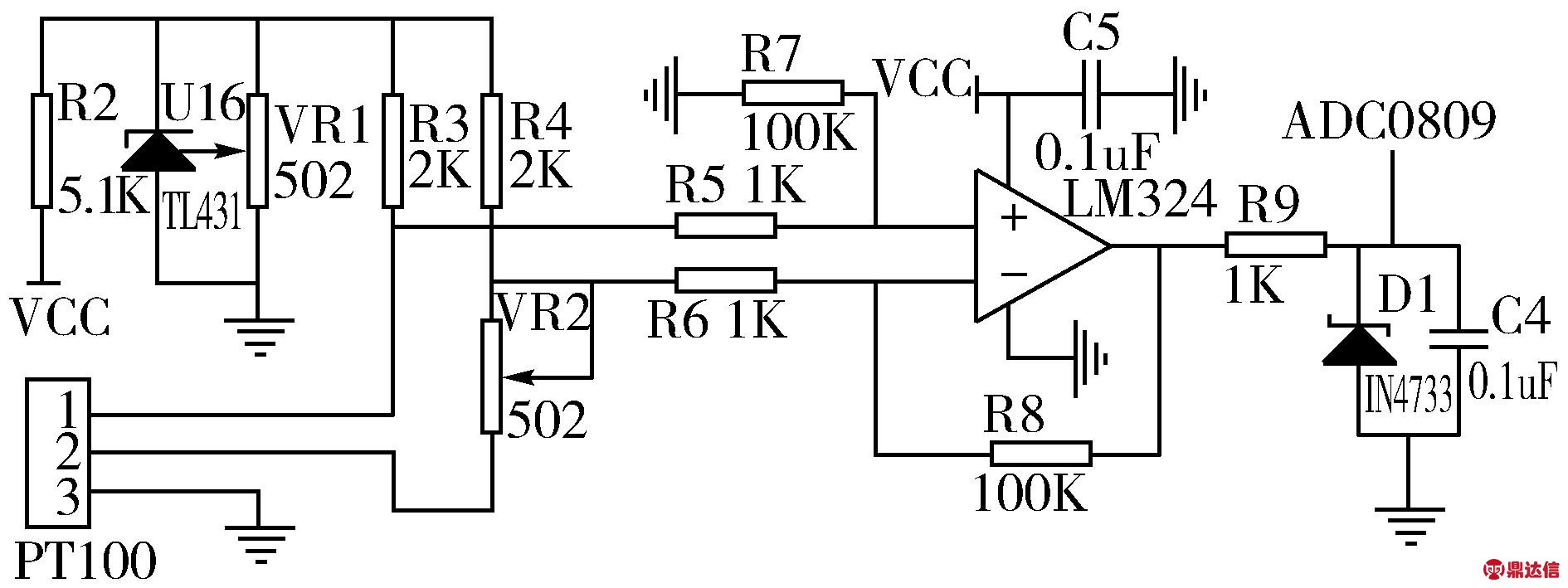

3.1.1 温度传感器测量电路

本文选用铂热电阻Pt100作为温度传感器,可以在-200~850℃的范围之间工作[15]。图3为Pt100的测温电路图,由于其阻值小,灵敏度高,所以引线的阻值不能忽略不计,采用三线式接法可以消除引线电阻带来的测量误差。电路中所需的4.096V参考电源由电位器VR1和TL431调节产生;采用R3、R4、VR2、Pt100构成测量电桥(其中R3=R4,VR2为100Ω精密电阻),当Pt100的电阻值不等于VR2的电阻值时,电桥输出一个mV级的压差信号,通过LM324将压差信号放大,经芯片ADC0809转换后则可直接被单片机读取。温度传感器1和温度传感器2的信号分别通过P1.0和P1.1输入单片机。

图3 Pt100测温电路

Fig.3 The temperature measurement circuit of Pt100

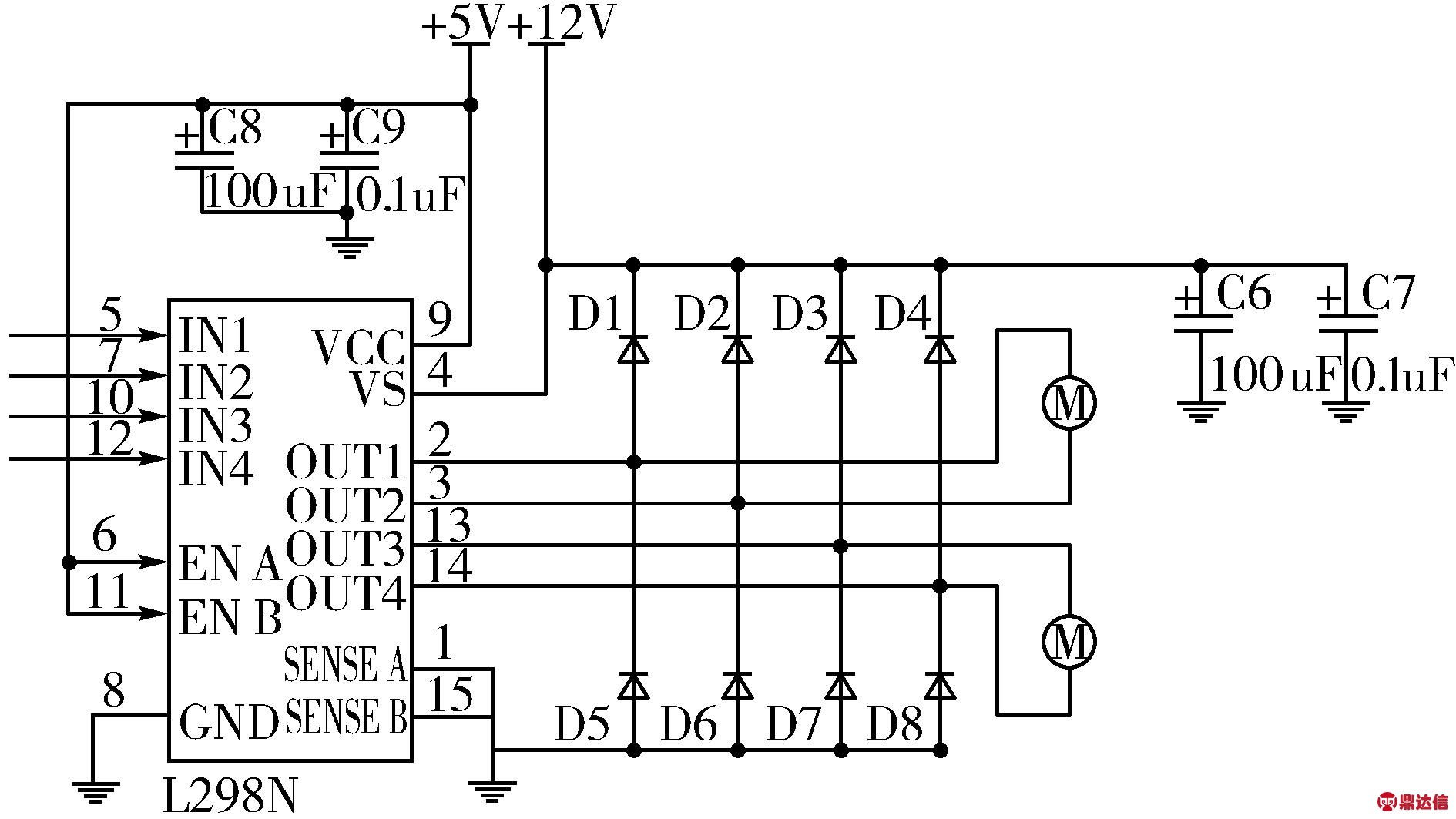

3.1.2 直流电机驱动电路

冷却器中的风机驱动采用12V直流电机,而单片机只能提供+5V电压,故需用放大元件L298N来驱动直流电机。1个L298N芯片有4个输出口,能同时驱动两个直流电机。图4为直流电机驱动电路。单片机的P3.0~P3.3引脚分别与L298N的IN1~IN4引脚相连,电机的启停由P3.0~P3.3引脚上的高低电平控制。L298N的两个使能端EnA和EnB输入高电平时有效,分别控制OUT1和OUT2之间电机、OUT3和OUT4之间电机的启停。为了避免电机产生的反向电动势影响L298N,在直流电机与L298N之间加入4对续流二极管并与电源正极或地相连,将反向电动势产生的电流分流到电源正极或地。电容C6和C7是滤波电容,减少外界干扰,使电机稳定工作。C8和C9是电源退耦电容。

图4 直流电机驱动电路

Fig.4 The circuit of the driving DC motor

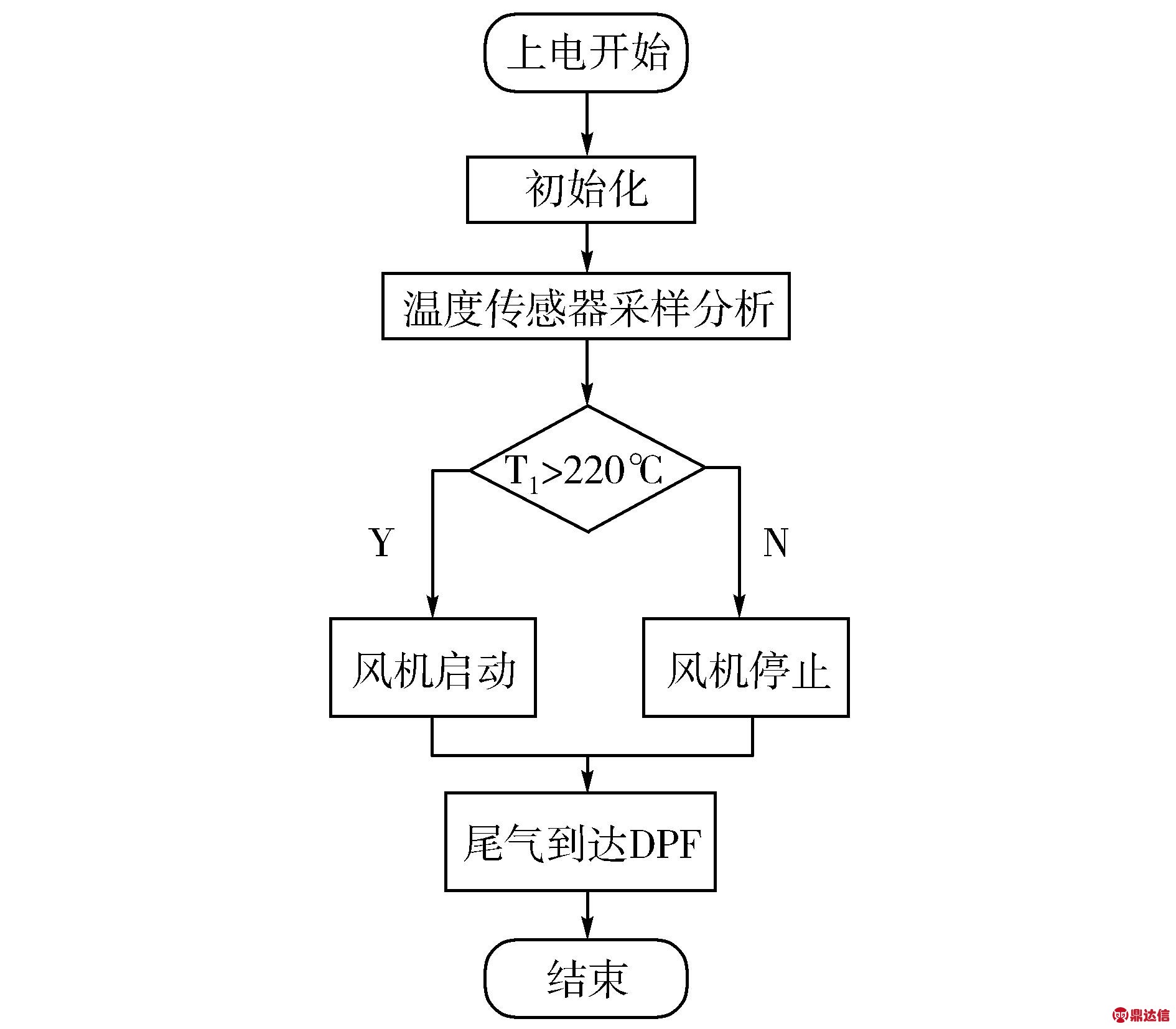

3.2 软件设计

本设计中软件部分采用模块化设计方法,主程序由初始化子程序、温度信号采集子程序和直流电机驱动子程序等几部分组成,在Keil51软件上使用C语言编写并调试。其中,初始化部分包括I/O口初始化、看门狗模块初始化、系统复位及时钟初始化和AD的初始设置等。图5为程序流程图。

图5 程序流程图

Fig.5 The flow chart of the program

温度传感器1测量尾气的温度采样,经放大、A/D转换后通过P1.0口输入到单片机。测量的温度与系统设定的温度值T0=220℃比较,当温度传感器1检测到尾气温度超过220℃时,尾气需要被冷却,此时,单片机通过P3口输出信号控制电机驱动电路,启动风机,对尾气进行强制冷却;当温度低于220℃时,风机停止,尾气经冷却器自然冷却。

4 试验与结果分析

试验用发动机为JX493ZLQ3A柴油机,其额定功率85kW,额定转速3600 r/min,通过FC2000发动机测控系统调节发动机转速和扭矩。试验用冷却器根据上文的计算值采用套片式翅片管加工而成。整个实验过程在室内完成,室内温度20℃,相对湿度45%±10%。柴油机在2000 r/min、160 N·m的工况下运行,分别对DPF前加冷却器和不加冷却器时进行试验。本文中试验所用滤芯的尺寸均为直径120 mm,高140 mm。图6为尾气不经过冷却时,运行32h后微米木纤维滤芯的状态,柴油机在该工况下运行时,尾气温度已经超出了微米木纤维滤芯的可承受范围,长期处于高温尾气中,使得滤芯已经被严重炭化;图7是DPF前加装了冷却器,工作32h后的微米木纤维滤芯,此时的滤芯依然完好。通过图6和图7对比可以发现,冷却器对滤芯起到了很好的保护作用。

图6 尾气不经冷却过滤32h后的滤芯

Fig.6 The filter material when the tail gas

was not cooled and filtered after 32h

图7 尾气经冷却过滤32h后的滤芯

Fig.7 The filter material when the tail gas

was cooled and filtered after 32h

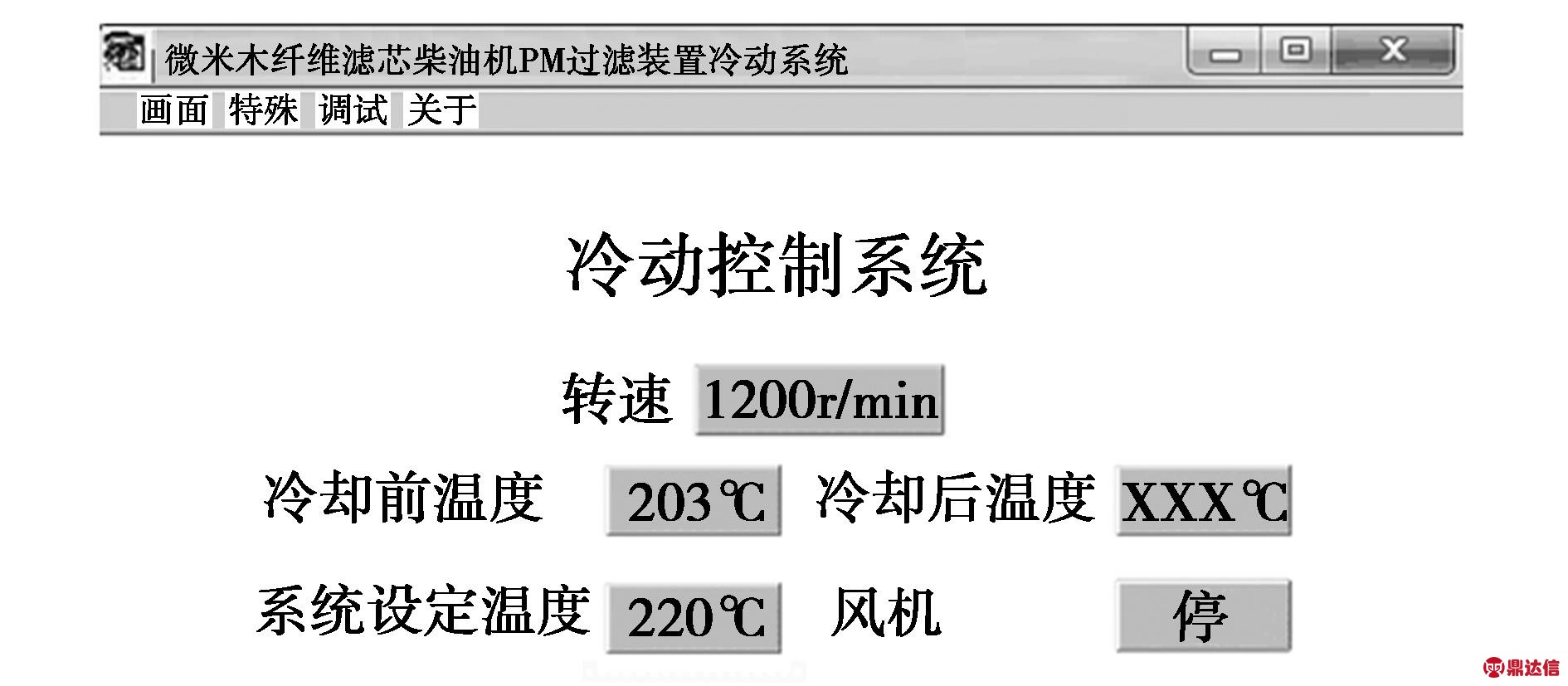

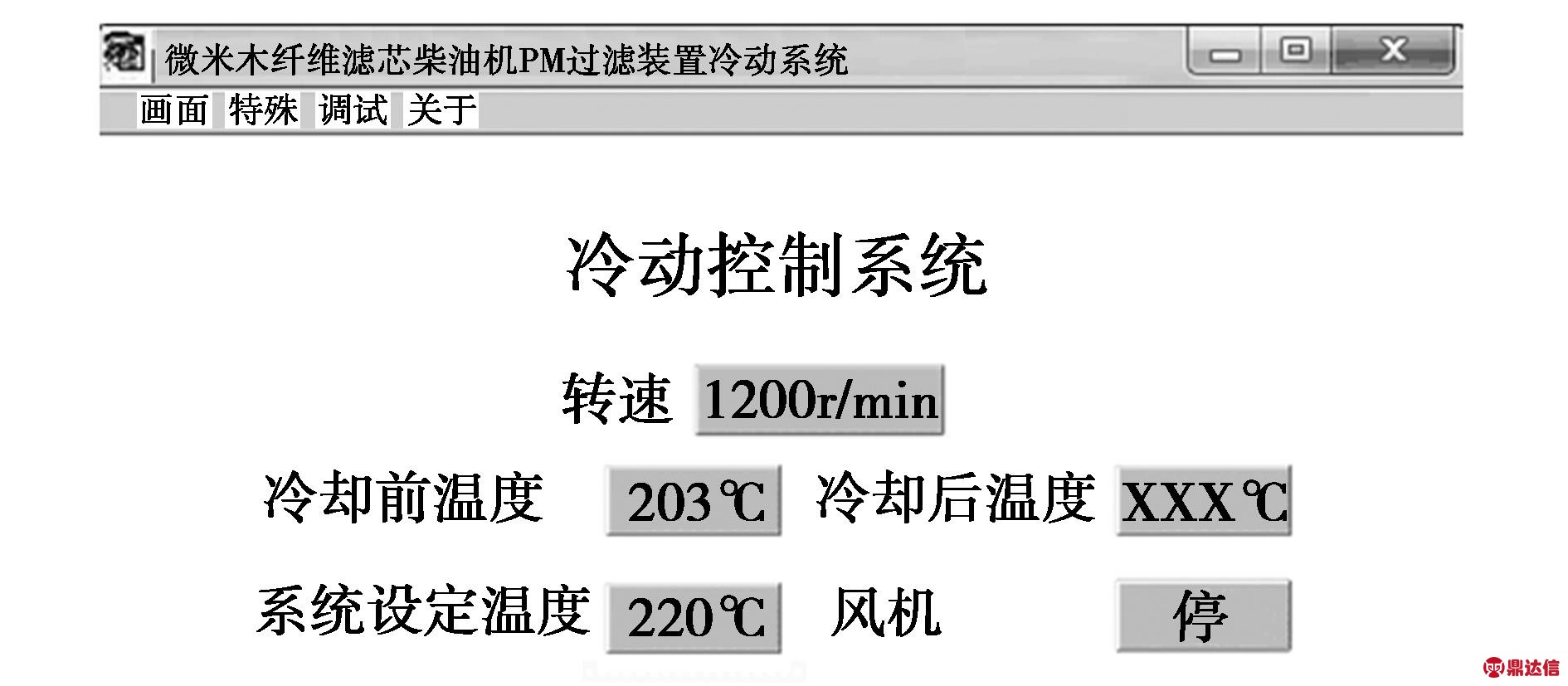

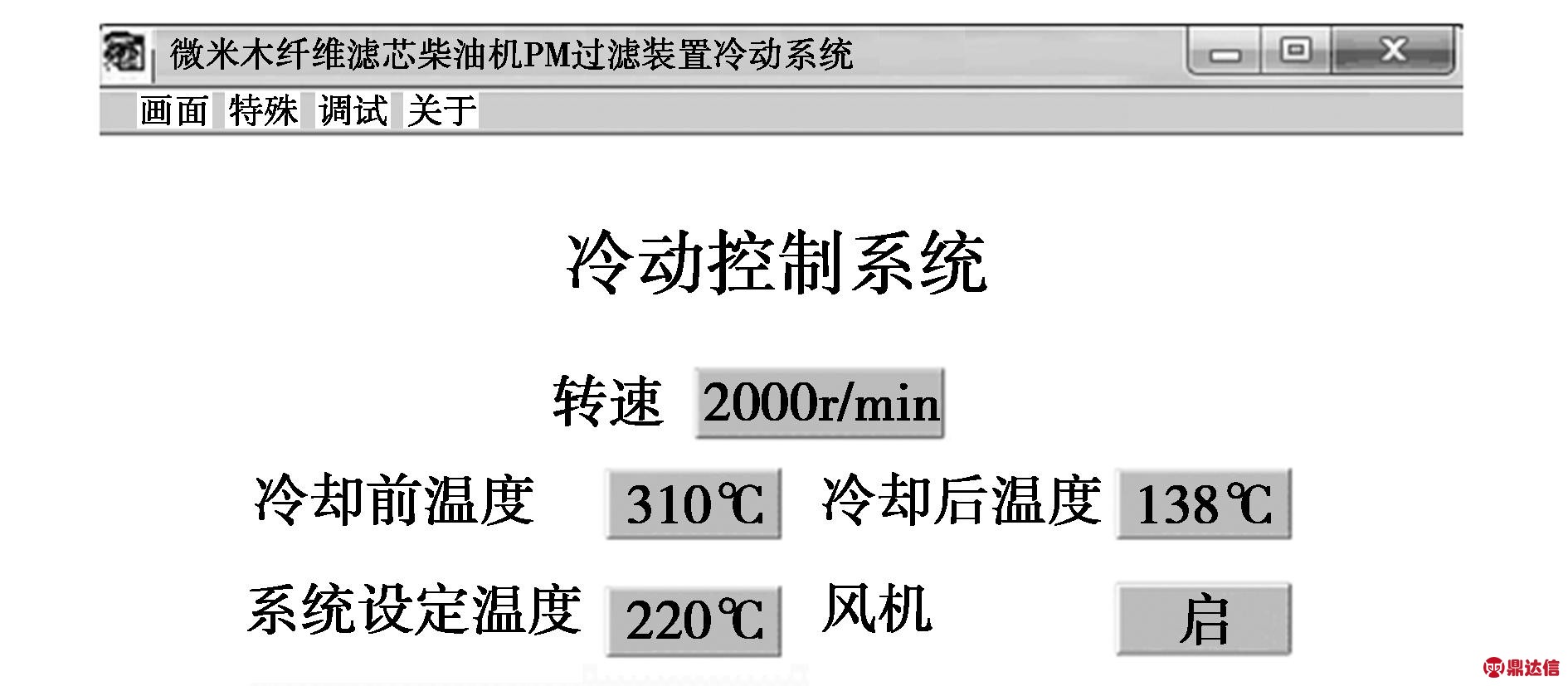

本试验中还在不使用滤芯的情况下对冷却器进行了单独的测试,检验冷却器在柴油机不同工况下的冷却效果。开始试验时,将柴油机冷启动后,怠速运行15 min,再通过FC2000发动机测控系统调节至所需工况。每一工况下的数据都稳定运行8 min后开始记录,并隔30 s记录一次,共记录6次,取平均值作为该转速时尾气冷却前后的温度。为了方便调试和实时记录数据,通过组态王软件与上位机联系。图8和图9为上位机截图。

图8 转速1200 r/min上位机截图

Fig.8 The screenshot of PC at 1200 r/min

从图8中可以看出,转速为1200 r/min时,冷却前的尾气温度为203℃,低于系统设定温度(可根据实验要求设定)。此时,风机不工作,尾气由冷却器自然冷却,温度传感器2不采集冷却后的温度值;在图9中,转速到达2000 r/min时,尾气温度升高至310℃,超过系统设定温度。此时,风机启动,使得尾气流经冷却器进行强制冷却。冷却过后的尾气温度为138℃,低于220℃,达到了冷却要求,可以安全通过DPF。

图9 转速2000 r/min上位机截图

Fig.9 The screenshot of PC at 2000 r/min

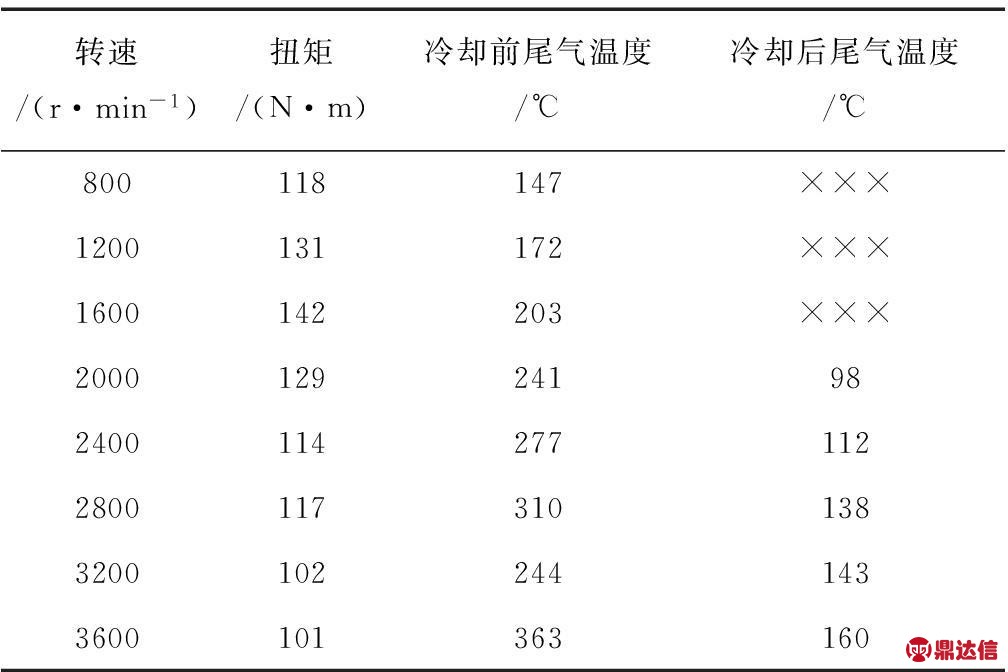

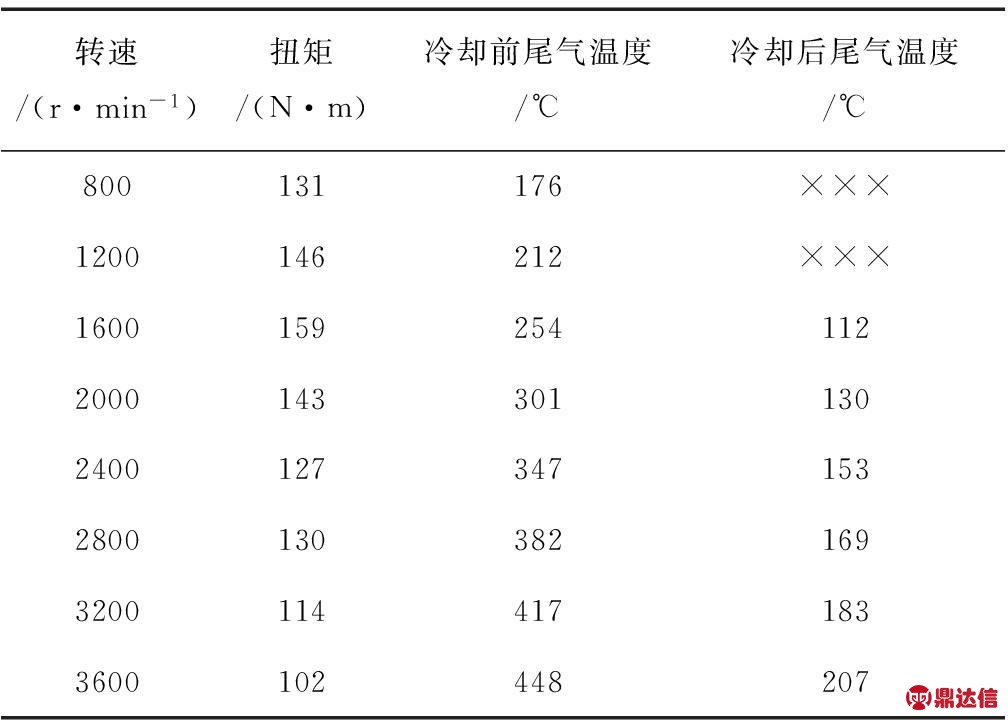

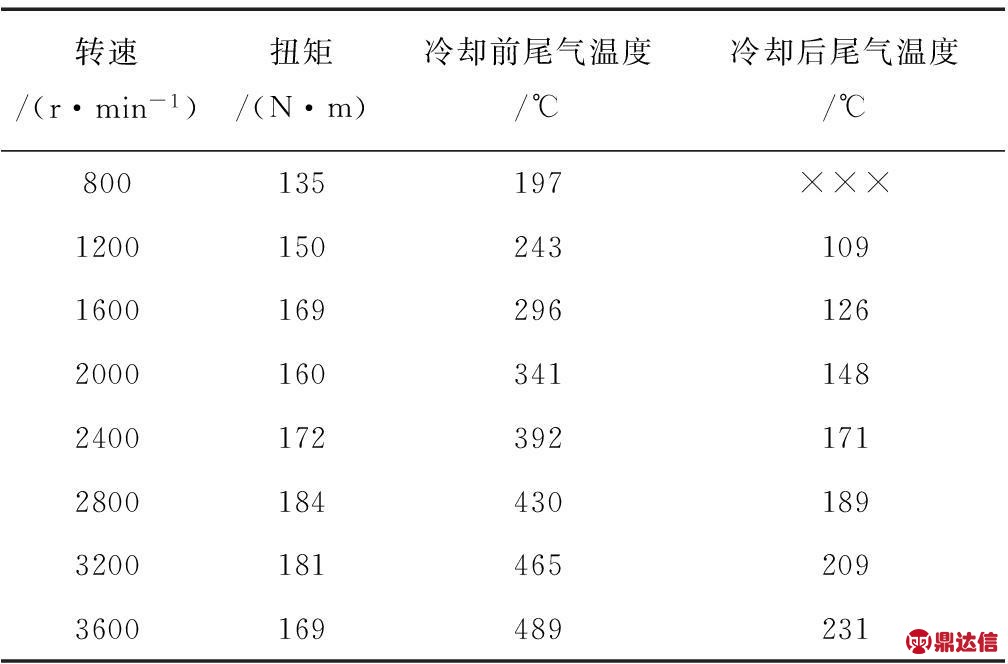

在此次试验中,将柴油机节气门开度依次设置为25%、50%和75%,改变柴油机转速,记录在不同转速下的尾气温度。表2~表4为实验结果。

表2 节气门开度为25%时冷却器测试结果

Tab.2 The test results of the cooler when the throttle opening is 25%

表3 节气门开度为50%时冷却器测试结果

Tab.3 The test results of the cooler when the throttle opening is 50%

表4 节气门开度为75%时冷却器测试结果

Tab.4 The test results of the cooler when the throttle opening is 75%

从表2~表4中可以看出,当柴油机以低转速低负荷运行时,尾气温度有可能低于220℃,此时风机不启动,尾气由冷却器自然冷却,温度传感器2不采集尾气温度。尾气温度随着柴油车转速和负荷的增加而逐渐升高,当柴油车到达一定工况时,尾气温度就会超过微米木纤维滤芯可承受的温度,此时风机启动。表2、表3、表4中可以看出,根据上文理论计算的参数设计的冷却器,对尾气具有良好的冷却效果,符合冷却要求,且冷却效率在55%左右。尾气经过冷却器后,温度都有大幅度下降,在大部分工况下都低于220℃,只有当柴油机在高转速高负荷下工作时,冷却后的尾气温度稍大于220℃。

5 结 论

试验研究表明,根据理论计算的参数设计的冷却器具有良好的冷却效果,该冷却器的冷却效率为55%左右,在柴油机大部分工况下都能满足微米木纤维滤芯的要求,只有在高负荷高转速等工况下,有可能超过220℃,此时,尾气将不经过DPF直接排入大气中。本设计中基于80C51设计的冷却系统简单有效,能合理的控制风机的启停,避免尾气温度低于220℃时使用强制风冷,一定程度上节省能源。该冷却装置的使用,能对微米木纤维滤芯起到很好的保护作用,延长它的过滤时间,同时能更好的促进和确保微米木纤维DPF的实车应用。但在实际情况中,柴油机运行的工况更加复杂,产生的尾气温度相对来说会更高,冷却器的冷却能力有限,冷却后的尾气温度仍有可能稍高于220℃,因此需要在后续工作中对冷却进行优化设计。