摘 要:该文对液压管路过滤系统褶型滤芯的结构参数和阻力之间的关系进行研究,建立滤芯结构参数和阻力之间的经验公式。在XYZ-100稀油站所使用的2FXG-32型过滤器滤芯寻求最优结构参数,并用CFD软件FLUENT对理论计算的最优结构参数进行数值模拟,将理论结果和模拟结果进行对比,根据最终对比结果,证明理论模型寻求得的最优结构参数是可行的。

关键词:褶型滤芯;过滤阻力;数值模拟;CFD;流场分析

引言

过滤器是稀油站管路系统中重要的液压元件,目前关于液压系统过滤器滤芯结构阻力的理论研究较少,对滤芯的研究多集中在空气过滤器上,冯朝阳[1]等人对核级空气过滤器的结构参数与阻力关系做了大量实验研究。

本文根据空气过滤器褶型滤芯阻力理论研究基础,使用CFD软件对液压管路过滤器褶型滤芯的阻力进行数值模拟研究,找出滤芯结构参数与阻力之间的关系,为滤芯的生产和滤芯产品的选择提供参考。

1 滤芯阻力理论

1.1 建立模型

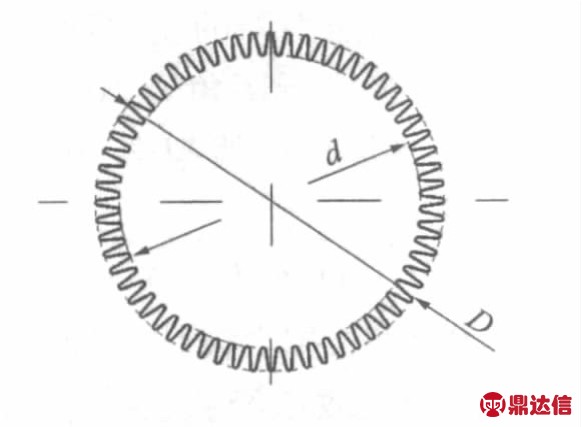

根据褶型滤芯的结构,建立模型如图1所示。

图1 滤芯模型

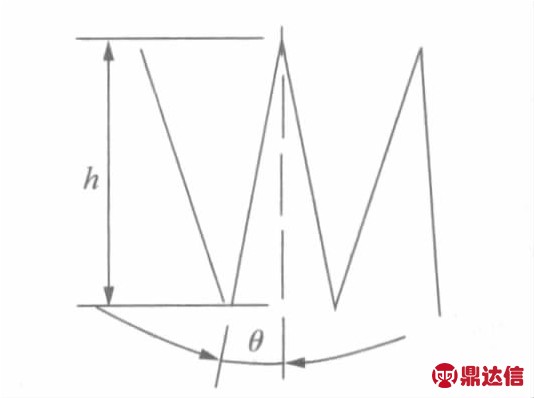

图2所示,h为褶高,折褶数为N,滤芯的高度设为H,滤芯折褶外圆和内圆直径分别为D和d。

图2 折褶结构参数

1.2 滤芯过滤面阻力分析

1)滤芯过滤面理论模型

滤芯过滤面可定义为多孔介质模型,在低流速、小雷诺数的情况下,多孔介质两端的阻力分布服从达西(Darcy)定律:

式中:Δp—— 压降(Pa)

L——多孔介质厚度(m)

μ—— 流体动力粘度(Pa·s)

K—— 渗透率(m2)

v——流体平均流速(m/s)

渗透率 K[2]:

式中:f(α)是 Davies[3]建议的无量纲力,是填充率 α的函数,采用经验公式[4]:

其中,df是纤维丝直径。

设定过滤面前的流速为V,初始压力p

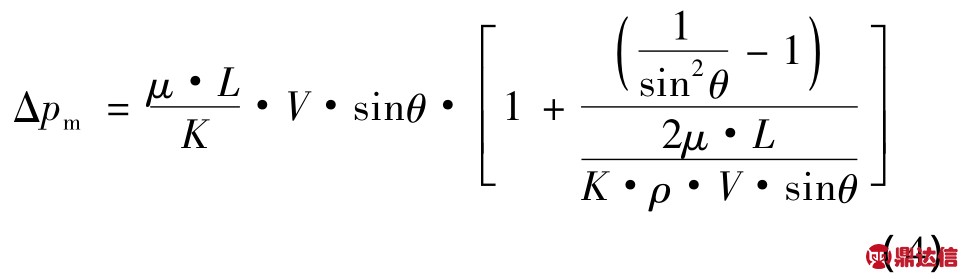

2)过滤面引起的压力损失Δpm

根据公式(1),流体通过倾斜多孔介质时,经过过滤面后引起的压力损失:

1.3 折褶结构引起的压力损失Δpg

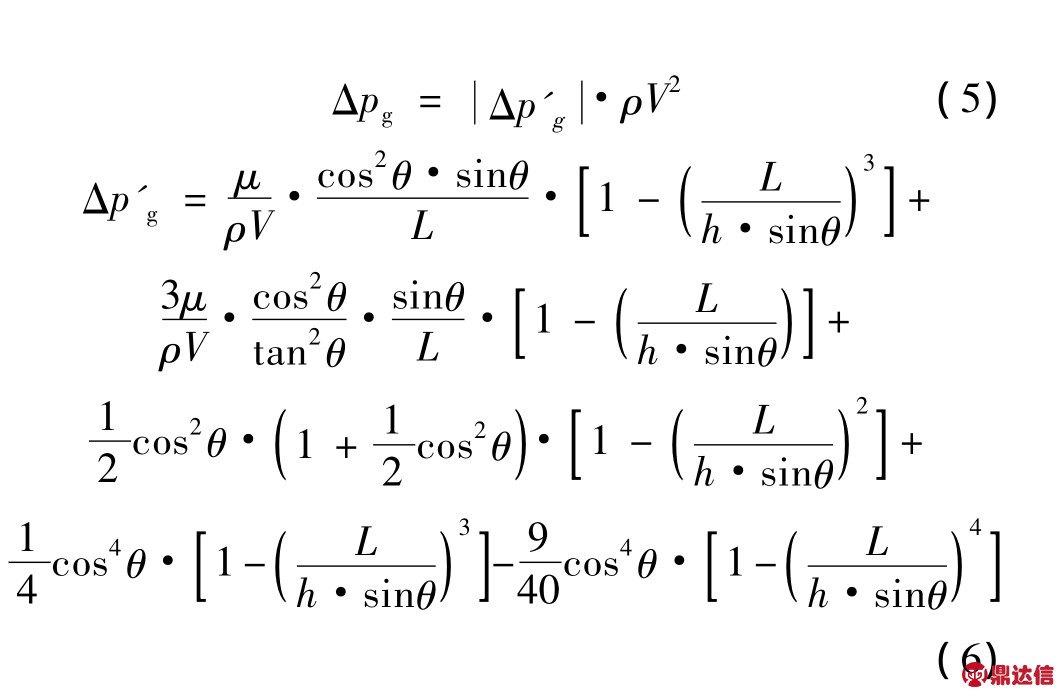

根据付海明等[5]对褶型过滤器的理论研究,得出由折褶结构引起的压力损失Δpg为:

1.4 滤芯结构的总压力降Δp

根据公式(4)~(6),可得:

2 滤芯折褶结构的最优化寻求

以XYZ-100稀油站为例,其过滤系统的参数如下(标准单位):

流量:1.67×10-3m3/s

出口压力:500000 Pa

过滤器内腔直径:0.11 m

流体介质N150机械油的参数:

密度:900 kg/m3

运动粘度:1.4×10-5m2/s

动力粘度:0.126 Pa.s

根据过滤系统参数设置,流体在滤芯过滤面的平均速度和压力如下:

V=0.4 m/s;p=534000 Pa

滤面材料为不锈钢编织网,相应的结构参数如下:

过滤面厚度:L=0.406×10-3m

滤丝直径:df=0.175×10-3m

孔隙率:α=0.404

滤芯高:H=0.2 m

滤芯外圆直径:D=0.066 m

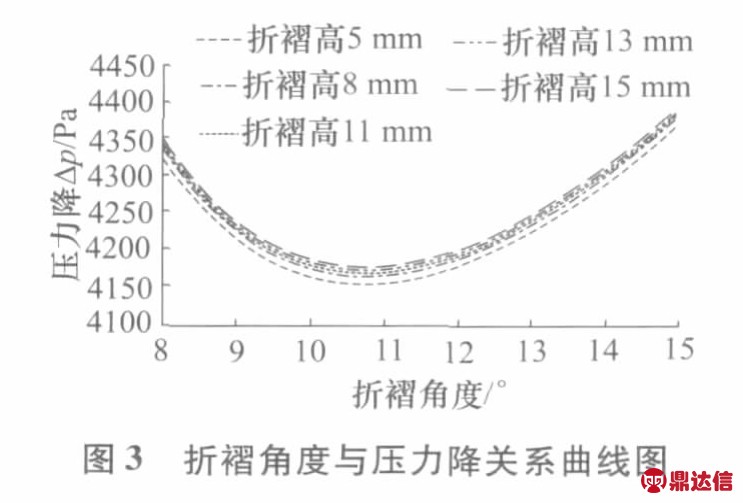

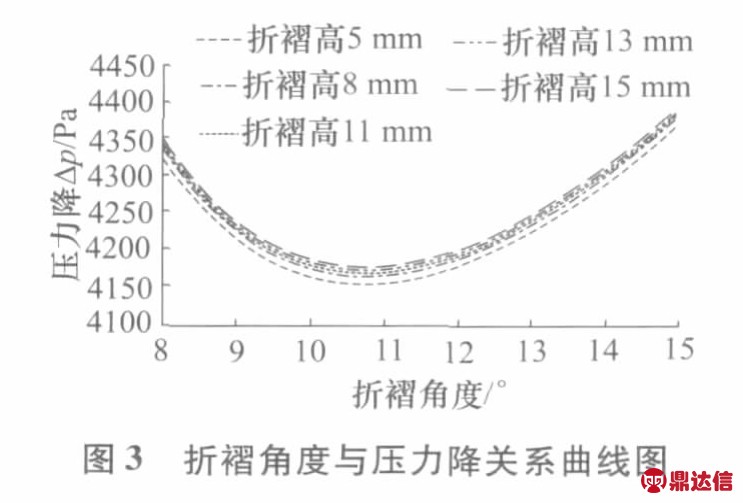

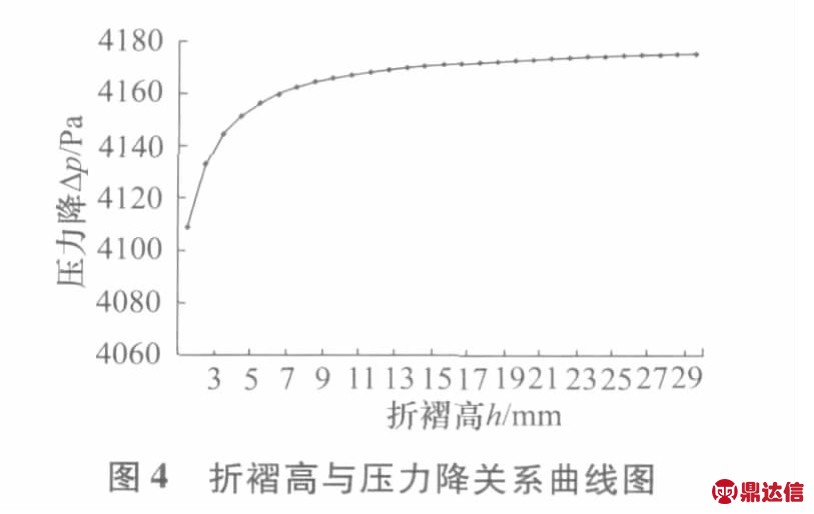

由以上相关参数,代入式(7),可得到压力降随折褶角度不同而产生变化,如图3所示,经计算得,在任意折褶高度下,当折褶角度值为10.7°时,可取得最小阻力值,故可取折褶角θ=10.7°,而折褶高度h和压力降Δp的关系曲线如图4,由图4可以看出,在褶高2~10 mm时,阻力增加较快,随着折褶高度增高,阻力增加趋缓。

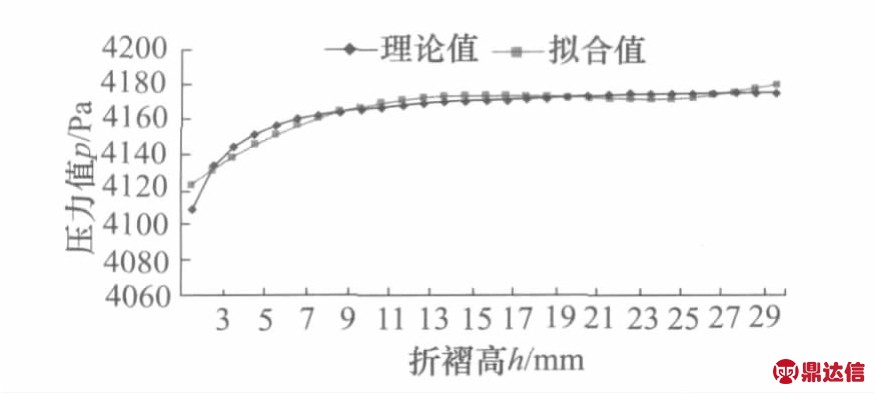

因此,根据褶高与压力降的相关理论数据,在折褶角已确定的情况下,这里折褶角为10.7°,采用最小二乘法对褶高与压力降经行曲线拟合,可以得到褶高与压力降的经验公式:

根据图5可以看出,拟合曲线与理论值误差较小,相对误差小于0.15%,故该经验公式适用在褶皱角确定的情况下,液压管路过滤系统的滤芯最优折褶高度的选取。

但从过滤效率角度来看,过滤面越大过滤效果越好,在滤芯折褶结构外径已确定的情况下,则褶高越高,实际过滤面积越大,过滤效果越好,根据计算数据及图4综合考虑,折褶高范围可取8~15 mm。

图5 理论值与拟合值曲线图

根据折褶结构的几何关系,则折褶数的确定:

3 滤芯内部的CFD数值模拟

由于对滤芯压力降研究的实验条件的局限性,且随着计算流体力学(CFD)的可靠性不断提高[6-7],CFD软件在流场问题领域的实用性不断得到证明。因此,借助于CFD软件FLUENT对过滤器滤芯流场进行数值模拟,采用CFD技术对过滤器滤芯的流场进行模拟实验,根据模拟实验的结果验证理论的可靠性。

根据上文确定滤芯相关结构参数如下:

在模拟计算中做如下假设[8]:

(1)流动过程只考虑已经稳定后的状态,不考虑过滤过程开始和结束的短暂瞬间状态,也不考虑振动对流体的影响;

(2)过滤过程中不考虑温度的影响,即都视为在常温下的流动,不考虑传热过程;

(3)忽略杂质的影响,只研究流场内的速度和压力分布;

(4)忽略重力的影响。

褶型滤芯为对称结构,故这里只取左侧进行分析,模型共划分为70498个网格,详细结构参数及流体属性见上文,采用采用标准k-ε湍流模型,离散方程的求解采用求解压力耦合方程组的半隐式方法(SIMPLE算法)。连续性方程和动量方程收敛残差标准均设为10-4。

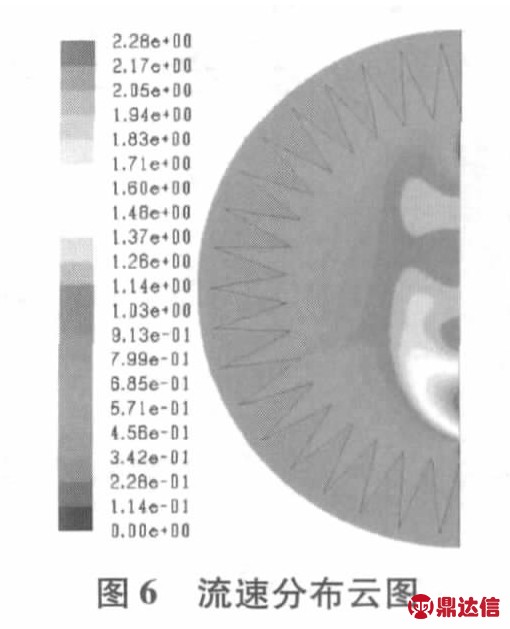

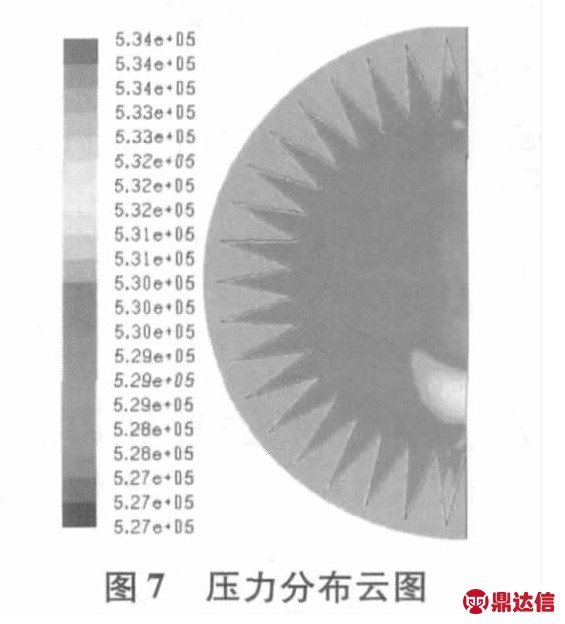

过滤面采用多孔介质模型,在FLUENT软件中,有porous和porous-jump两种模型,后者是前者的二维简化,设置相对简单,比较易用,计算也易收敛。故这里采用porous-jump模型,经运算后,得到流速分布图和压力分布如图6和图7。

根据图6流速分布云图,看出由于过滤器的整体流量不变,过滤面空隙的存在,实际流通量减小,流体在进入滤芯内部后,流速升高,约为0.7 m/s。而根据图7,压力分布在过滤面前为534000 Pa,经过褶型滤芯后,压力为530000 Pa左右,压力降为4000 Pa左右。

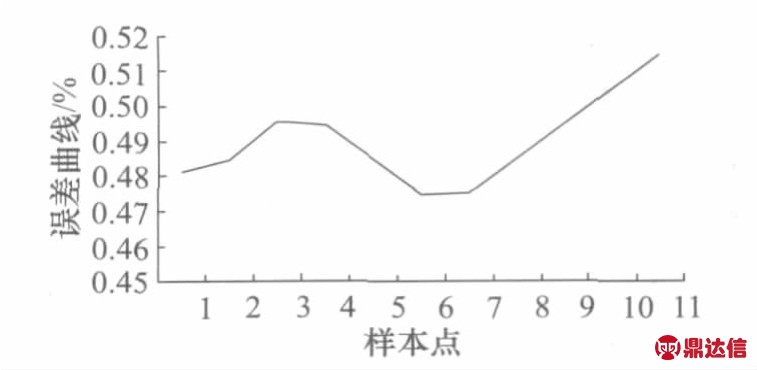

取相关节点模拟实验压力值和理论值进行比较,得相对误差曲线如图8所示。

图8 理论阻力与模拟阻力相对误差曲线

由相对误差曲线图可以看出阻力的理论值与模拟值的相对误差在0.5%左右,对于液压过滤系统,可以认为滤芯结构阻力预测理论是可行的,是可以应用在实际滤芯生产和滤芯产品选择中的。

但在实际情况中,由于温度、杂质、振动等外界因素的影响,故实际阻力比数值模拟的误差要大,但这些误差均在可控制范围,对理论预测及数值模拟的影响不大。

4 结论

(1)根据理论公式,可将滤芯阻力表达为关于滤芯结构褶角θ和褶高h,以及流体密度ρ和动力粘度μ等相关参数和过滤面参数等因素的函数,是可以用来预测液压管路过滤系统褶型滤芯产品的阻力,从而指导滤芯的生产和产品的选取;

(2)采用CFD方法对滤芯二维模型内部流场特性进行数值模拟,得出流速和压力的分布云图和数据,并能清楚看出过滤器内的各种水流现象,各种分布云图能基本反映出过滤器内真实流动,根据滤芯阻力预测理论,指导滤芯结构参数的优化,用CFD技术分析滤芯内部的流动状态,进行数值模拟验证,不仅节约了实际实验的成本,而且还可以得到比实际实验更为直观的结果;

(3)通过理论预测和数值模拟的结果对比,结合实际应用中的经验,可以认为文中提出的液压管路滤芯结构阻力理论是可行的。