摘要:在分析多滤芯工业用水自动反冲洗过滤器的工作原理基础上,对传统使用的过滤器存在的滤芯易堵塞、清洗不彻底和反洗频繁等问题进行了分析,并提出了解决的方法。

关键词:自动反冲洗过滤器;滤芯;反洗布水套管

1 引言

工业用水自动反冲洗过滤器(以下简称过滤器)以其过滤流量大、流速高、结构紧凑和自动反冲洗等特性得到广泛应用。其中,多滤芯式过滤器更因使用压力高,大流通量等适应性在如钢铁企业供水系统中大量配套使用。但由于使用水含高杂质、高油污量的现状,使得过滤器滤芯堵塞严重,并且清洗不彻底而引起的过滤器频繁反洗、供水系统水损加大,压力损失造成报警等时有发生。

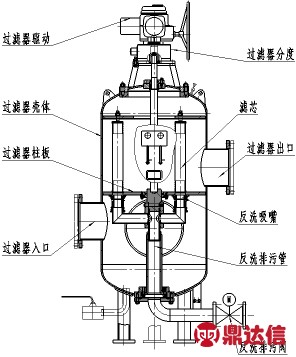

2 过滤器工作原理

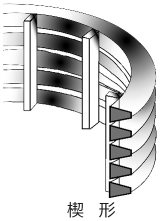

水由过滤器入口进入柱板分割成两个腔室的过滤器壳体内,流经滤芯过滤,并将大于精度要求的杂质截留在滤网中。而后,滤后水从过滤器出口流出。这是的多滤芯是指对水过滤的柱板上园周均允排列的很多个楔形丝绕制的不锈钢网筒,网筒的楔形比大面向内,即水流入方向。其间隔缝隙很小,并按过滤精度的大小绕制。大于缝隙的杂质阻截在滤芯内表面。

经过一段时间,随着滤下杂质的堆积,杂质将滤芯淲网孔堵塞,水流受阻,形成过滤器进出口侧压力不一致,即过滤器运行压差。这个差值被采样比较。达到设定值后,控制系统启动驱动装置,经分度带动反洗吸嘴逐一导通滤芯、反洗排污管和反洗排污阀与大气导通。其它滤芯滤后的水在系统压力推动下,有一部份水流经反洗滤芯此排入大气,并将滤芯中截留的杂质带出,洗净滤芯。多滤芯在分度驱动下逐一用吸嘴对准导通滤芯来清洗,全部清洗后为一个反冲洗过程。同时,水系统的过滤过程不间断。

3 滤芯设置和污染阻塞

过滤器滤芯的数量是按着滤芯总入口面积大于过滤器入口流通面积的1.3倍,且不少于6只选取的。这样,允份保证水系统的过滤器运行水阻不大于标准,又能使过滤器反洗时水系统的压力损失较小。

单只滤芯的所有缝隙的面积和是其入口流通面积的1.5~2.5倍。即过滤面积比流通面积大1.5~2.5倍。这样,过滤器每个反洗周期,即杂质将滤芯过滤堵塞后所剩面积小于流通面积而引起过滤器水流受阻,压差达到设定值的时间。反洗周期间隔时间越长,反冲洗次数越少,水系统运行越平稳。

实际使用中,特别是含油污杂质多时,滤芯在过滤中全过滤面积参与,并逐渐堵塞。但反洗时,由于反洗吸嘴、排污管和排污阀等较过滤单元入口面积缩径节流,形成滤芯过滤面积在反洗中只有排污节流面积大小的流通通道在使用。反洗水只在这一部份面积流动带走杂质,形成滤网局部反洗。运行一断时间后,大部份过滤面积因反洗不彻底而垢死失效。过滤器因总过滤面积减小而连续反洗不停。造成供水系统的水损和压损加大。

图1

图2

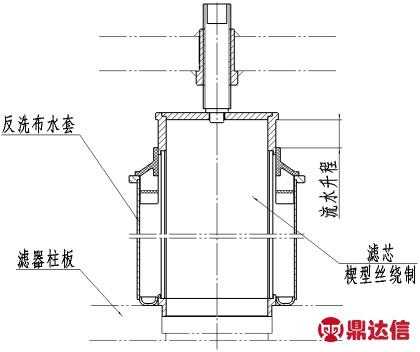

4 布水套管式滤芯

在传统楔形丝绕制滤网上套装一反洗布水套管。组合成新型滤芯。反洗布水套管与滤网接触为间隙配合。套管可在滤网上轻松转动和轴向滑动一个流水升程(见图3)。

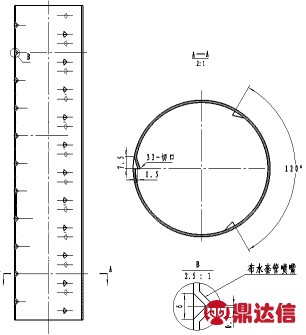

这里,布水套管为不锈钢薄壁管冲制,上下焊接端环而成。套管上轴向三排,径向错布的2mm2冲制小白叶窗式小孔。水在孔中流动时形成沿套管径切向喷射流。小孔总面积与反洗水流道中最小处截面积一致,并大大小于滤芯入口流通面积。从而减少排污水流量,减小排污水损的压损(见图4)。

图3

4.1 过滤时布水套管式滤芯状态

过滤时,滤芯入口无阻截,滤网过滤面积全部参与过滤。布水套管上喷射小孔面积小于滤芯入口流通面积。滤后水推升套管沿滤网向上滑动,套管下环与滤网安装柱板间升起一个流水升程,形成一环状滤后水流出通道,滤后水顺利流过。另,这里考虑到流道问题,而选套管与滤网间环面积等于滤芯面积。

4.2 反洗时布水套管式滤芯状态

反洗时,滤芯入口与吸嘴相对,反洗水流道导通。滤后水经套管上小孔喷射冲洗滤网,将滤网上过滤杂质冲下随水带走排除。

冲洗滤网时,套管上的冲喷水因沿切线朝一个旋向喷出,水流的反作用力使套管沿反向绕滤网转动,形成喷嘴围绕滤网喷洗,保证用少量的水短时间内彻底清洗滤芯的目的。

这里,因冲喷小孔面积和与排污管道中最小截面积一致,不会在布水套管上形成相对的负压而至套管变形。

图4

5 小结

经改造后的滤芯结构方式,因在过滤过程可全过滤面积参与,反洗过程过滤网全部经彻底反法,而且反洗采用冲喷方式,清洗全面,时间也短。

使用布水套管式滤芯是为多滤芯工业用水全自动反冲洗过滤器的一个发展方向。