摘要:采用计算流体动力学 (CFD)方法对XYZ-100稀油站所使用的2FXG-32型过滤器滤芯出口流场进行数值模拟及分析。根据数值模拟结果对滤芯出口进行优化,并对比优化前后的能量损失情况。结果证明,经过优化后的滤芯出口有效地减少了能量损失,同时减小了过滤器运行时的振动和噪声,延长了过滤器的使用寿命。

关键词:滤芯;结构优化;数值模拟;计算流体动力学;流场分析

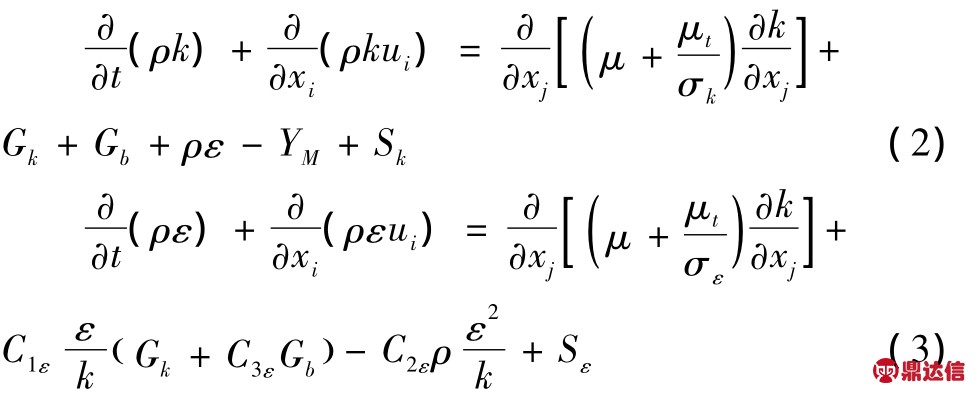

Gb是由于浮力引起的湍流能k的产生项;

随着现代科学技术的不断发展,计算流体力学(CFD)的可靠性不断得到提高[2-3],CFD 软件在研究流体机械的流场问题领域中得到了广泛的应用。作者采用计算流体动力学 (CFD)对过滤器滤芯出口的流场进行数值模拟分析,因为理论研究无法直观地看到滤芯内部流体流动状况,所以作者采用CFD进行数值模拟,使研究结果可视、直观化,从而指导用户进行过滤器滤芯的结构优化设计。

1 物理模型

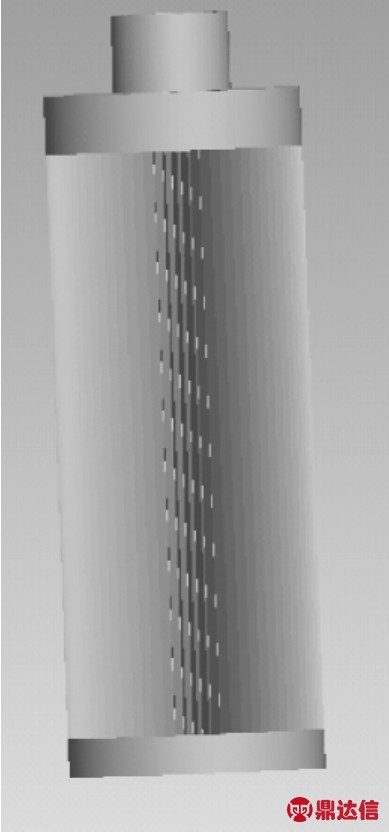

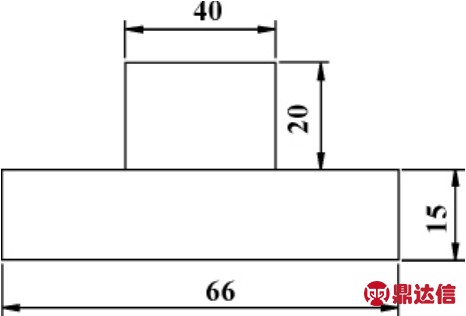

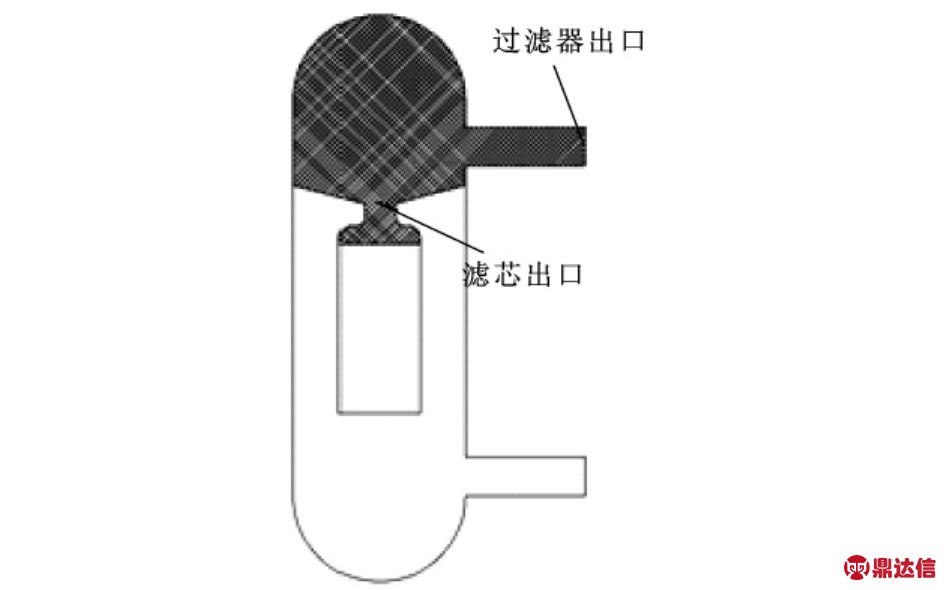

过滤器滤芯结构如图1所示,由三部分组成,上部的出口部分、中部过滤面部分以及下部滤芯底盖部分。图2为滤芯出口部分结构图,实际滤芯出口即为突缩管,吴东垠等[4]对气液两相流经突缩管的压力降进行了研究,并得出了相应的计算式。本文主要讨论出口部分的流场模拟,并对出口部分进行结构优化。

图1 滤芯结构图

图2 滤芯出口结构图

XYZ-100型稀油站管路系统使用N150机械油作为介质,根据标准GB 443-89查得:N150机械油密度为900 kg/m3;运动黏度为1.4×10-5m2/s。

2 数学模型

2.1 数学模型

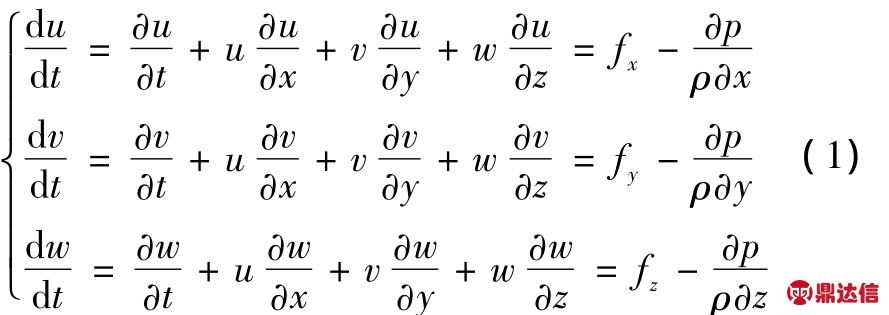

过滤器内部流动属于湍流,流体N150机械油属于黏性不可压缩流体,满足纳维叶-斯托克斯(Navier-Stokes)方程[5],黏性系数为一常数的形式,即:

由于Navier-Stokes方程比较准确地描述了实际的流动,因此,黏性流体的流动分析均可归结为对此方程的研究。

2.2 湍流模型

由于流体是从过滤面进入滤芯内部,故滤芯出口流体的流场采用标准k-ε湍流模型,该模型的控制方程组可写为:

式中:Gk是由于平均速度梯度引起的湍流能k的产生项;

在建设少数民族幼儿音乐教育资源库的过程中,一定要充分发掘民间音乐固有的特性,发挥音乐教师的带动作用,以教师为主体,使少数民族幼儿音乐教育更加有针对性,更加符合幼儿的学习需求。让幼儿产生学习民族歌曲的浓厚兴趣,提高学习民间音乐的动力,更好地了解、学习民间音乐。

YM代表可压湍流中脉动扩张的贡献,对于不可压流体,Gb=YM= 0;

ρ是流体密度;

k是湍动能;

ε是湍动能耗散率;

u是流体相对速度;

μ是流体动力黏度。

3 模拟分析

采用FLUENT软件的GAMBIT软件模块结构化网格对滤芯出口模型 (图2)进行网格划分,考虑模型比较规则,直接采用结构化网格,全部网格采用三角形单元,模型共划分22 678个网格。流体相关参数见第2.2节。

边界条件的设置为:

其余边:固体壁面边界条件 (wall)。

离散方程的求解采用求解压力耦合方程组的半隐式方法 (SIMPLE算法)。连续性方程和动量方程收敛残差标准均设为10-4。

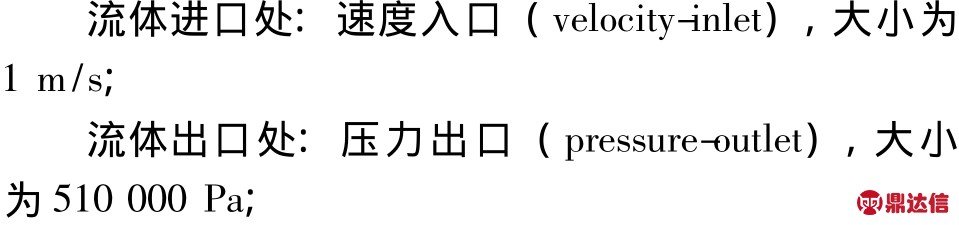

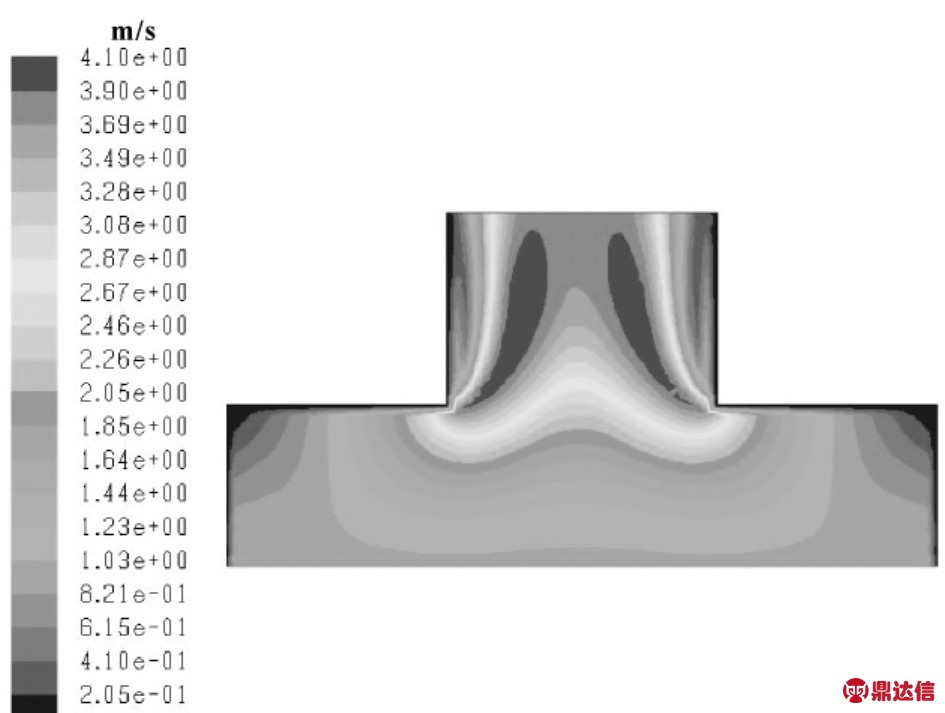

经过1 332次迭代运算后,得到计算结果如图3、4所示。

图3 滤芯出口流速图

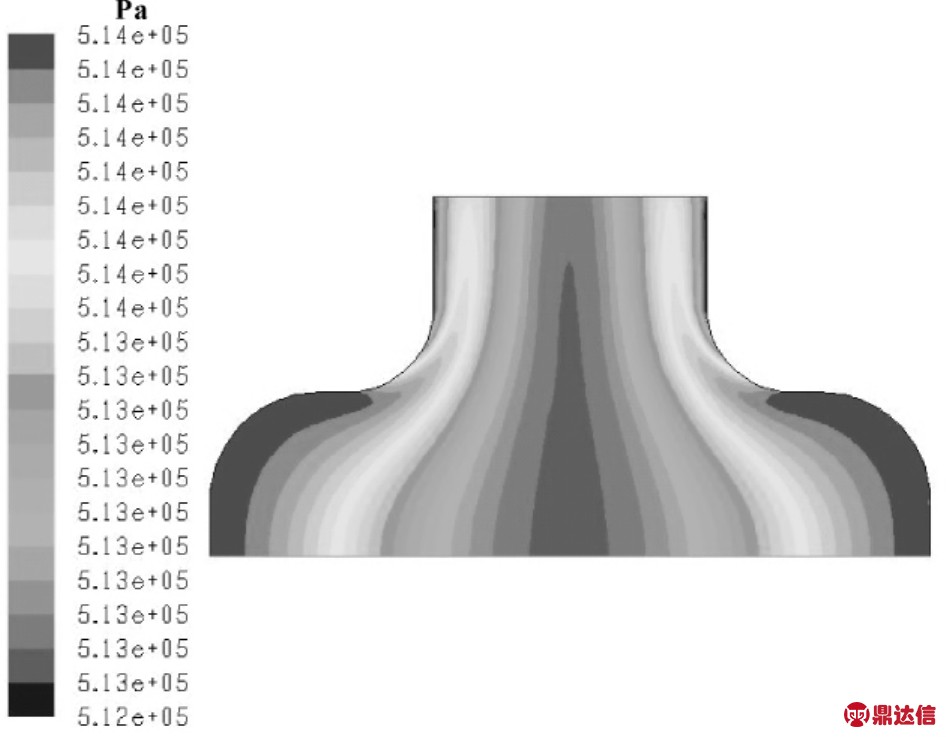

图4 滤芯出口压力图

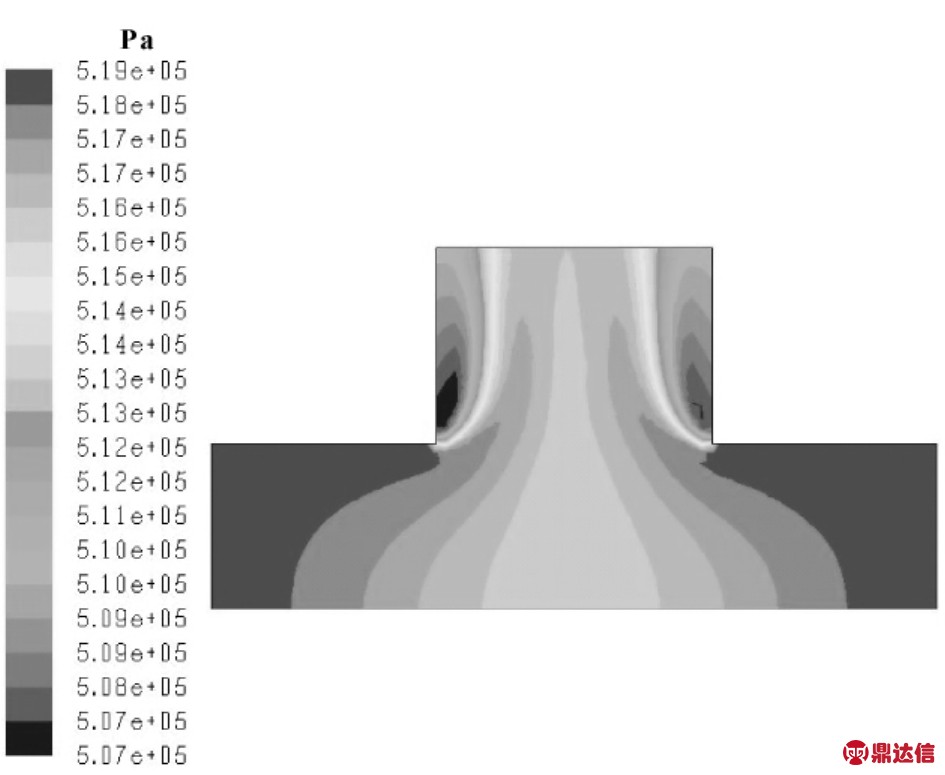

由图3和图4可以看出,出口处,流速分布不均匀,流场中存在回流区和静压区,在实际应用中,存在压力损失,根据流体力学理论[6],减少阻力的措施是采用圆弧过渡。由于滤芯采用螺纹和过滤器联接,出于联接要求,在出口部分的联接高度20 mm基本定型,故可考虑在滤芯出口结构的拐弯处均采用圆弧过渡,过渡圆弧半径根据初始尺寸定为10 mm,基本建模过程和初始条件和前面一致,经FLUENT软件模拟后,得到结果如图5、图6所示。

图5 优化后滤芯出口流速图

图6 优化后滤芯出口压力图

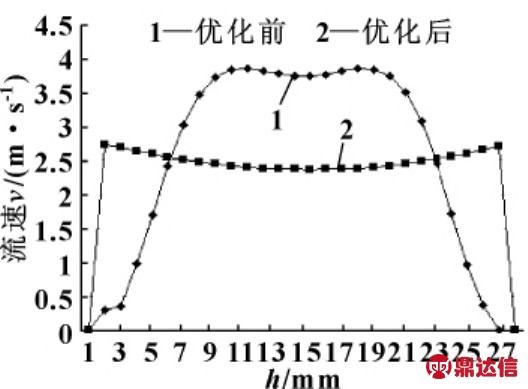

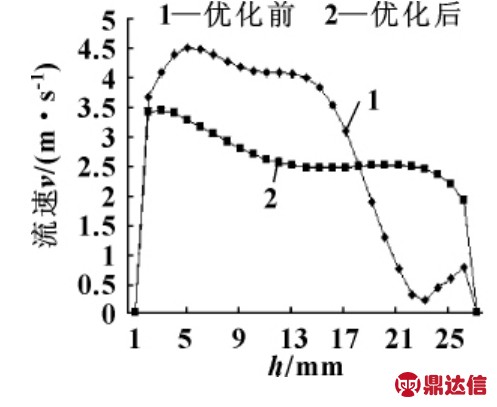

根据图5及图6可以看出,采用圆弧过渡后,出口流速分布均匀。优化前后出口流速分布对比图如图7所示,其中,优化前流速分布从0.2~3.8 m/s,而在优化后出口流速分布基本在2.5 m/s左右,分布较平稳,减少了由于流速不均匀引起的振动,而且在优化后,静压区和回流区基本消失。

图7 优化前后出口流速分布图

4 优化结果模拟验证

根据2FXG-32型过滤器结构图 (图8),滤芯出口到过滤器出口部分 (图8中阴影部分)作数值模拟分析,详细建模过程这里不再赘述。

图8 2FXG-32型过滤器结构图

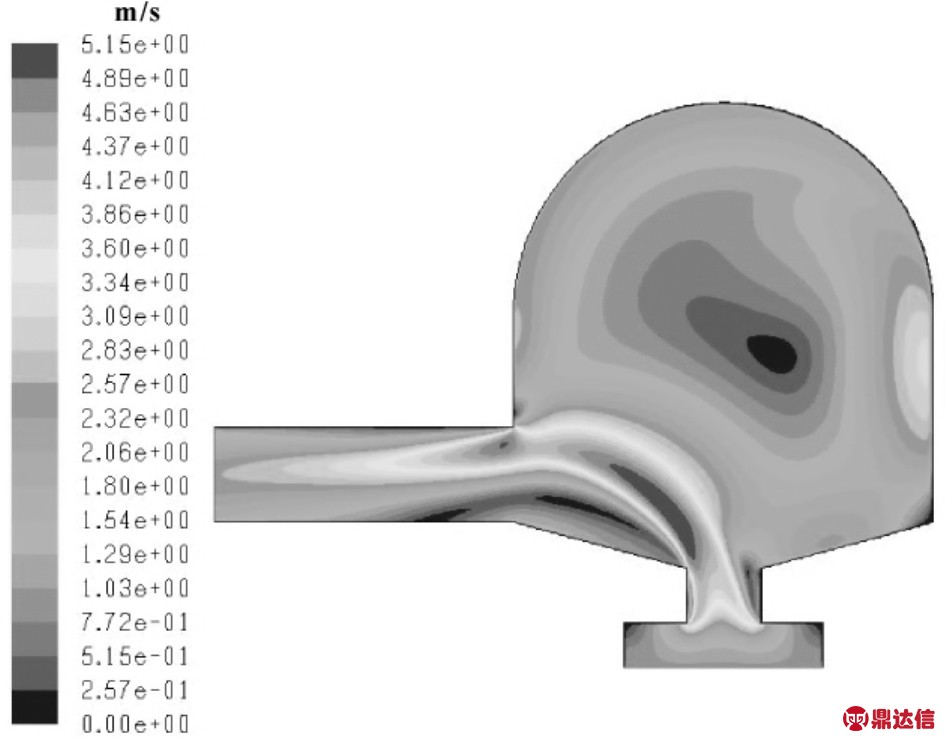

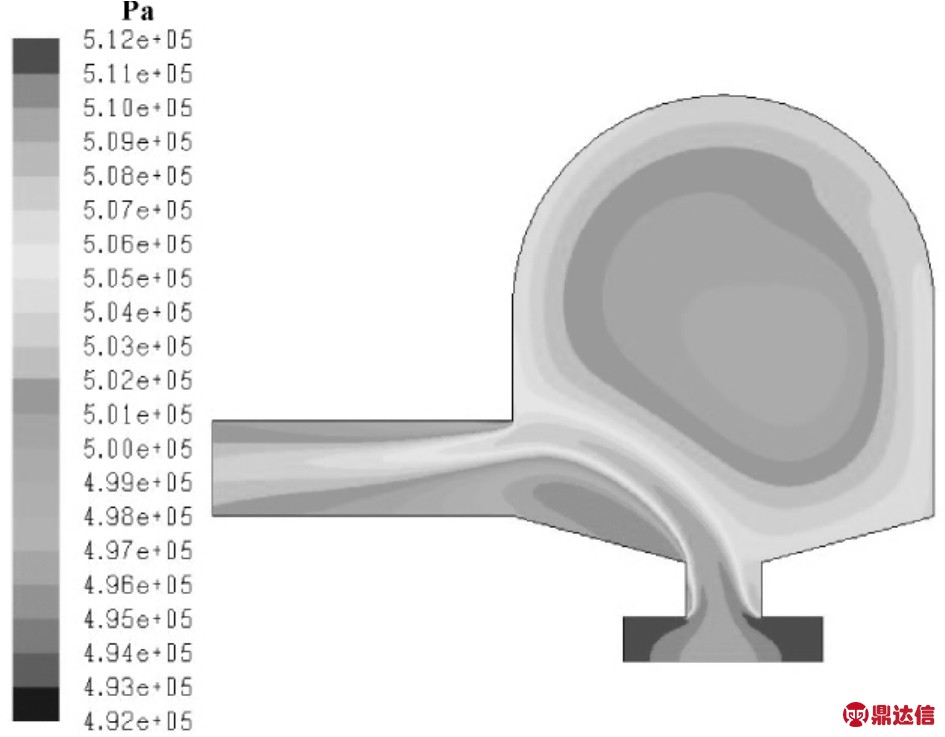

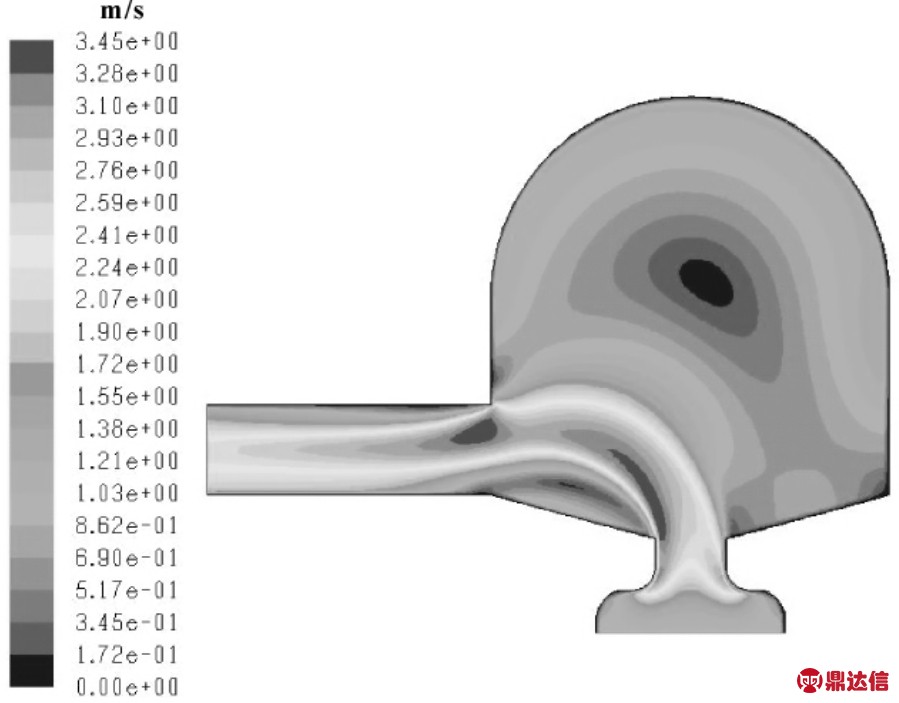

对于未经过优化的滤芯出口,流场的流速和压力分布如图9和图10所示。

图9 优化前过滤器上部流场速度分布图

图10 优化前过滤器上部流场压力分布图

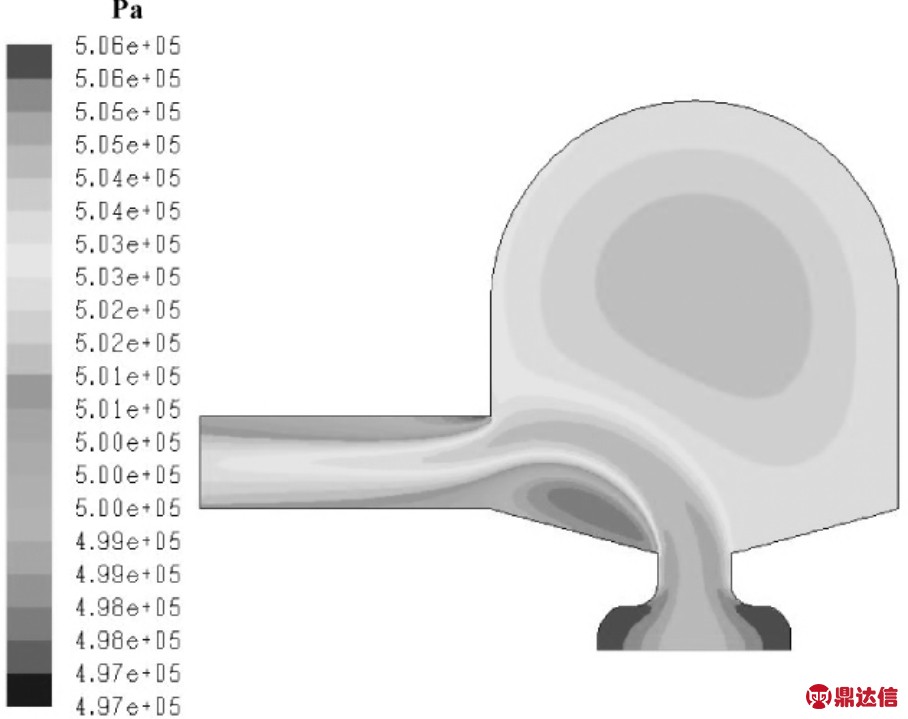

而经过优化后的滤芯出口,流场的流速和压力分布如图11和图12所示。

图11 优化后过滤器上部流场速度分布图

图12 优化后过滤器上部流场压力分布图

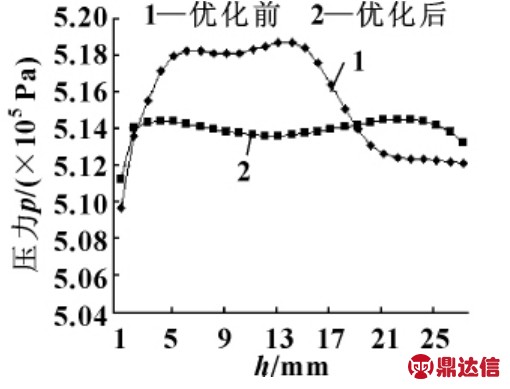

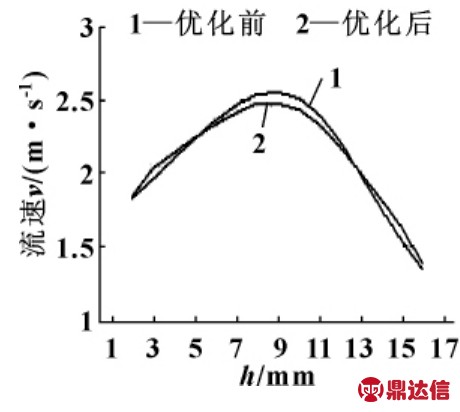

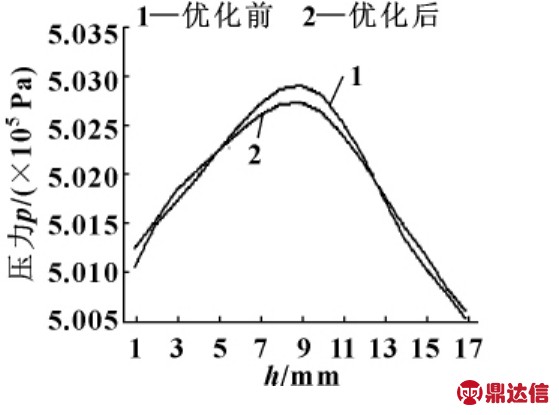

从图13和图14所示的滤芯出口流速和压力分布图可看出,优化前的出口流速和压力分布呈梯状,这样易引起滤芯出口处振动,产生噪声,并且可能导致滤芯出口联接处的螺纹由于振动引起联接松动或者咬死。而经过优化后的流速在滤芯出口处分布较均匀,基本和图5一致,速度在2.5 m/s左右。如图6,优化后的滤芯出口压力分布约为514 000 Pa,压力分布均匀,流速平稳,不仅可以减少振动和噪声,而且可以延长滤芯的使用寿命。

图13 优化前后滤芯出口流速分布图

图14 优化前后滤芯出 口压力分布图

从优化后的过滤器出口的流速和压力分布曲线(图15和图16)可以看出,经优化后的过滤器出口流速和压力分布较优化前平稳,这样减少了整个过滤器的振动和噪声,并且减少了能量损失,在滤芯出口优化后,过滤器整体能量损失可减少约10%。

图15 优化前后过滤器出口流速分布图

图16 优化前后过滤器 出口压力分布图

5 结论

(1)采用CFD方法对滤芯出口二维模型及过滤器上部结构的内部流场特性进行数值模拟,得出滤芯结构内部相关的流速和压力的分布云图和数据,各种分布云图基本上能够反映出过滤器及其部件内部真实流动,根据数值模拟情况,从而指导滤芯出口结构的优化。用CFD技术分析滤芯内部的流动状态,指导滤芯出口结构优化,不仅可以节约研发成本,而且可以对优化结果加以验证。

(2)经优化后的滤芯出口结构不仅可以减少能量损失,而且减少了由于滤芯及过滤器出口的流速和压力的不均匀引起的振动和噪声,从而减少了设备损坏,延长了设备的使用寿命。

(3)根据优化后的滤芯出口和过滤器出口的流速和压力曲线图的对比,可以认为采用CFD技术对滤芯出口的优化方案是可行的。