摘要:炭化过程是制备炭化微米木纤维微粒捕集器滤芯工艺中的关键环节,对环境、温度、加热均匀性等方面有严格的要求.通过对微波加热理论的深入研究,将微波技术应用于炭化过程,结合实际工艺需求,设计出小型微波炭化装置用于制备该滤芯.详细介绍了装置中谐振腔的材料与尺寸的选择、核心器件的选用、无氧保护的实现等关键技术问题,并对以针叶松为原料制成的木纤维滤芯进行炭化实验.实验结果表明:该装置可有效提高木纤维滤芯炭化的可靠性,极大提高滤芯制备的效率和质量.

关键词:炭化微米木纤维;炭化过程;微波加热技术;微波炭化装置

柴油车凭借明显优于汽油车的经济性和动力性得到了普遍的认可和较快的发展,但是其颗粒物(Particulate Material,PM)排放量却远远高于汽油车,约为30~80倍[1].PM主要由固态含碳物质、灰分、挥发性有机化合物以及硫化物组成,这种颗粒物可长期悬浮于空气中,对环境和人体健康都会造成极大的危害[2].因此,净化柴油车颗粒物是解决柴油车排放污染的一个重要方面.随着排放法规的日益严格,对排放指标的要求也近乎苛刻,柴油机微粒捕集器(Diesel Particulate Filter,DPF)技术得到了广泛的应用,并且被公认为是最终实现柴油车尾气排放控制更为简单有效的方法之一[3].

DPF滤芯材料的选择是DPF研究中最为重要的课题之一,也是制约DPF发展的最为关键的因素[4].对于滤芯材料的要求是有较高的过滤效率和较低的排气阻力,同时具有良好的耐热性和机械强度[5].目前常用的材料主要有陶瓷基、金属基和复合基材料,其中以堇青石和碳化硅最为常见[6].这些传统的滤芯材料在过滤效率、排气背压、耐热性、机械性等方面或多或少地存在着不足之处,尤其是所用原料均为不可再生资源,成本较高[7].近年来,一种炭化微米木纤维(carbonized micron wood fiber,CMWF)材料因过滤效率高,排气背压小,取材广泛,成本低廉等优点体现出经济和环保的双重价值,有望成为新型的汽车尾气过滤材料[8].

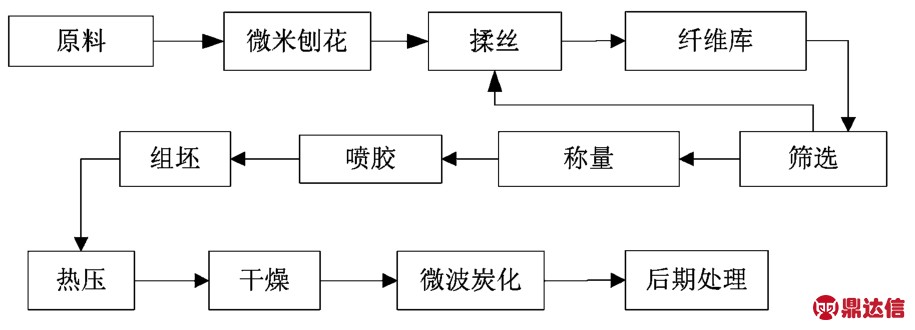

图1 CMWF DPF滤芯制备流程

Fig.1 Process for CMWF DPF filter element

CMWF滤芯是将原木、枝丫材及木材加工剩余物等原材料加工到微米级厚度,再经揉丝、胶合、模压、炭化活化等一系列特定工艺制作而成[9],其制作流程见图1.每道工序均需围绕特定的填充率、木纤维等效半径、过滤芯的长度等影响滤芯性能的主要参数进行,且有严格的技术标准,而这些直接关系到CMWF滤芯产品的质量[10].

木纤维滤芯炭化部分需要在高度无氧环境下进行,并且对温度及加热均匀性有特定的要求,因此工艺更为复杂.本文主要针对这一问题,对微波的炭化机理进行研究,并结合工艺需要设计了一台微波炭化装置,专门用于CMWF DPF滤芯的制备.

1 微波炭化的基本原理

炭化是有机物在无氧环境下热分解为碳和其他产物的过程,炭化过程可采用多种不同的加热方式.近些年来,微波加热技术被大量应用于此过程中[11].

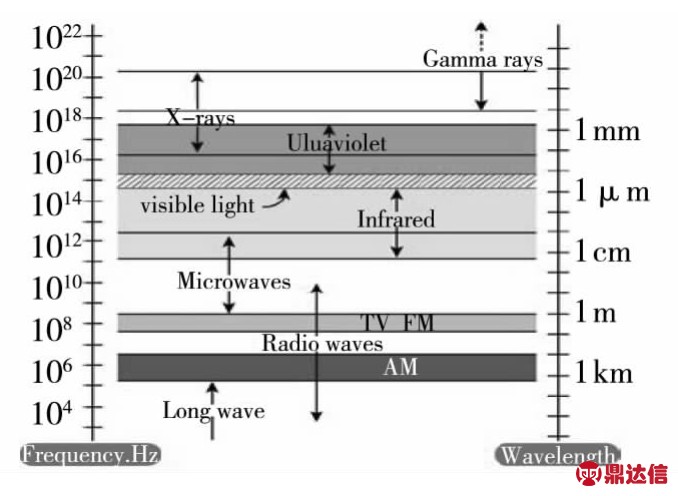

图2 电磁波谱

Fig.2 Electromagnetic spectrum

微波是位于红外辐射和无线电波之间的电磁波段,其频率为 300 MHz~300 GHz,波长为 1~100 cm[12],图2为电磁波谱.与外部热源通过热辐射由表及里的传导式加热方式不同,微波加热依赖于物料内部分子的极化,是物料中极性分子与微波电磁场相互作用的结果.微波中的电磁场以108次/s的速度变换方向,材料的介电位移或材料内部不同电荷的极化不能迅速跟上交变电场的变化,从而引起介质内部的极化强度矢量落后于电场矢量某个角度,进而造成物料内部的功率耗散,导致材料内部摩擦而发热[13].

单位时间内,单位体积上微波在物料中损耗的能量为[14]

式中:P为物质吸收微波的功率密度,W/cm3;f为微波的频率,Hz;ε0为真空条件下的介电系数,8.854×10-14;ε″eff为复介电常数中的介电损耗因子;E为电场强度,V/cm.

若忽略环境热量损失,物料在微波作用下的升温速率为

式中:ρ为物料的表观密度,g/cm3;cp为物料的比定压热容,J/(g·K).

在CMWF DPF滤芯制备过程中,其原料具有较大的介电常数,对微波的吸收性能良好,适合用于微波加热的方法进行炭化.

2 微波炭化设备设计

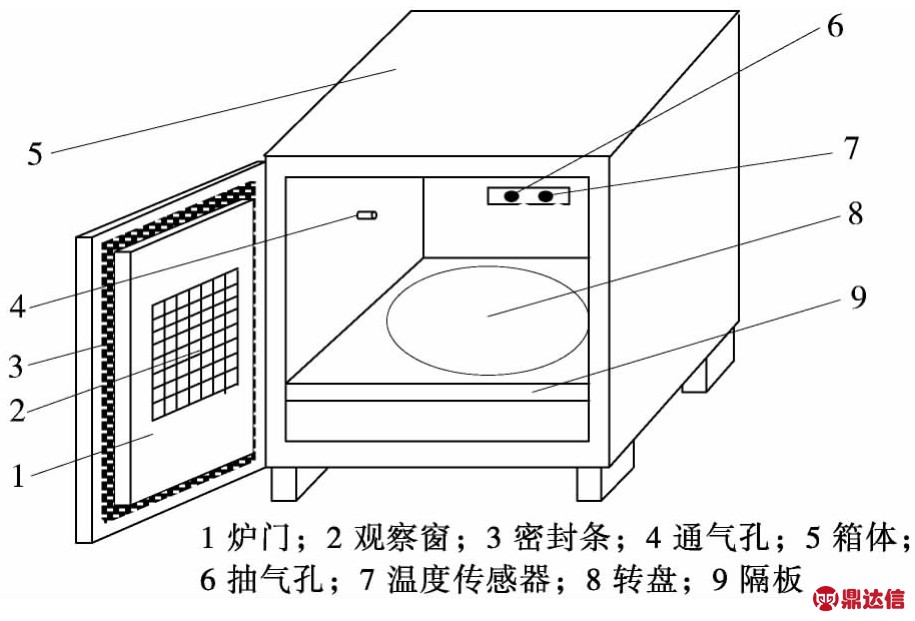

图3 微波炭化设备

Fig.3 M icrowave carbonization furnace

炭化过程需要在无氧的环境下进行,并且微波辐射要保持较好的均匀性.为满足这一条件,依照家用微波炉基本原理,设计了一台小型微波炭化设备,其结构见图3.该小型微波炭化设备由微波加热箱体、微波电器系统、辅助系统等部分组成,由于基本控制原理类似于家用微波炉,在此不再赘述,本文主要介绍谐振腔材料与尺寸的选择、核心器件的选用、无氧保护的实现等与滤芯制备密切相关的特殊性问题.

2.1 微波加热箱体的设计

微波谐振腔是微波加热的主要空间,主要由金属构成,在频率相同的情况下,电导率越高的金属对于微波的功率耗散作用越小[15],对比铝、黄铜、纯铜和不锈钢等几种常见金属的电导率、机械强度、耐腐蚀性以及价格等多方面因素,选用10 mm的不锈钢作为谐振腔的主要材料.

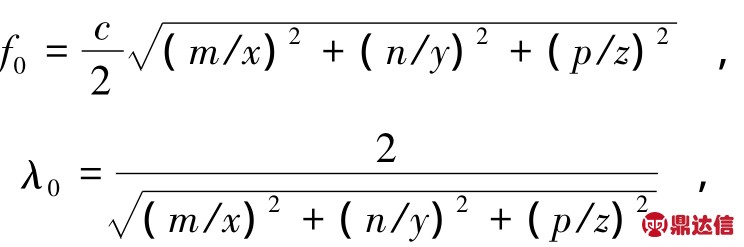

对于矩形微波谐振腔,按照微波经典理论,假设其长、宽、高分别为 x,y,z,则谐振频率和谐振波长可由下式得到[14]

式中:c为光速;m,n,p为模式符号,取正整数且有多种可能的组合对应于谐振腔内可能的磁场分布结构.由此可近似得出腔内模式数N的关系

式中:V为腔的体积;λ0为微波中心波长;Δλ为磁控管工作带宽.

可以看出,腔内的模式数与谐振腔的体积、磁控管的工作频率成正比.在实际确定x,y,z时,综合考虑处理材料的大小以及处理的均匀性,一般取 m≥2,n≥2,p≥2,对应的x,y,z尺寸取值大于3λ即可基本满足要求.因此,结合所需炭化的CMWF滤芯的尺寸(大致为长15 cm左右,直径16 cm左右的圆柱形),选择 x,y,z为40 cm,40 cm,44 cm.

设备设置密封炉门,与谐振腔共同构成微波发生谐振的主腔体.炉门依然采用不锈钢材料制作,同时在其周围采用双重1/4波长的扼流结构,炉门与谐振腔间用金属密封,采用独特的多层钢板结构的同时加装微波吸附材料,在确保密闭的基础上,可以防止微波泄漏.

在整个谐振腔的外部,加装一道镀锌板材质的防护层,进一步防止微波向外层泄漏,同时也可以起到防尘的作用.

2.2 电器及辅助系统

本设备选用当今最先进的多腔多源宽带馈入,配置四只特制松下2M244-M1型磁控管,频率与家用微波炉相同,均为2450MHz.该磁控管使用金属-陶瓷密封管口,耐高温,可靠性好.每只磁控管配备1只耐压2500V的工业微波专用高压电容、高可靠性的工业微波漏磁变压器及10 kV耐高压硅堆,配合高可靠性的电子线路设计确保其稳定输出最高可达3000W的功率.

为了使谐振腔内微波辐射更为均匀,特别在谐振腔底部加装了转速8 r/min的磁力搅拌装置,由电机驱动,转速稳定,使加热过程中物料所受微波辐射更为均匀,有利于炭化过程更好地进行.

炭化过程中需要实时掌握温度情况,以便更好地加以控制.由于微波自身的一些固有性质,在强磁场的作用下,金属材质的探头、导线等会产生感应电流,在涡流效应和集肤效应的作用下,会因自身温度的升高导致测量结果产生较大误差.为避免这种情况,将金属铝箔和金属屏蔽套加在用于测量的热电偶的探头上,来最大限度地减少微波辐射的干扰[16].实验证明,该方法可以较为准确地测出体系温度,再配合温度反馈系统及微波辐射调节系统,就可实现对温度的控制.

高烧时,有的宝宝会出现惊厥的症状。由于脑炎也会引起惊厥,因此宝宝出现惊厥时家长一定要提高警惕,一定要就医,通过检查查明原因。

2.3 装置的无氧保护

因为炭化过程要在高度无氧的条件下进行,所以需要排除密闭谐振腔内的氧气,本设计采用先抽真空,再通入CO2的策略来进行无氧保护.

根据经验,在一个理想的真空系统中(无空气泄漏及装置器壁放气),采用理想真空泵(对任何气体均有相同抽速)抽气时,该过程不会改变原系统内部的气体成分,仅仅是对应于时间t的压力P发生变化:

式中:P0为系统初始压力;S为理想真空泵的抽气速率;V为系统的容积.由此,假设系统最初成分是空气,那么系统会一直保持空气的成分与比例.但是在应用过程中,系统除了最初的气体成分外,还存在着空气的泄漏量 Q k和器壁的放气量 Q f,以及人为充入的气体量 Q c,此时

当抽气达到极限真空时,系统的压力近似为

即外来气体与系统内真空泵抽出的气体达到一种平衡,系统内最初的气体成分已经被抽出[17].同时,在含有Q c存在的情况下,Q k,Q f等气体成分的含量远远小于 Q c的含量,可以忽略不计,此时,可近似认为系统内仅含有人为充入的气体成分.

本设备采用凯威科JP-140V小型真空泵,流量为2.7m3/h,最大抽气量0.045m3/min,对于本设计中的谐振腔空间0.070 4m3的体积,在2min内即可获得-93.1 kPa的极限压力.

由上述分析可知,当采用该真空泵使谐振腔内达到极限压力时,腔内残存的空气含量极小,对应的氧含量也可以忽略,此时再通入CO2气体加以保护,有助于炭化过程更好地进行.

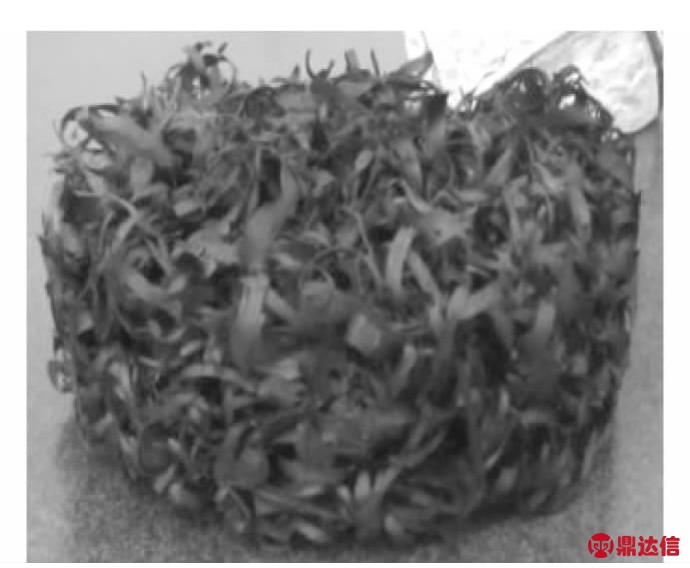

图4 炭化后的微米木纤维滤芯样本

Fig.4 Sam p le of CMW F filter element

3 实际炭化效果

选取以针叶松为原料制成的木纤维,其密度与含水率分别为0.46 g/cm3和12% ~15%.选用固含量为56.4%的环氧树脂胶和78.5%的固化剂胶合,模压成长15 cm,直径16 cm的DPF滤芯,对其进行炭化.

由于此时的过滤芯含水率过大,炭化之前首先需将其进行干燥处理,降低其含水率以利于炭化过程的进行.该滤芯微孔多、密度小,干燥时蒸汽易于排出,故不会出现分层现象.

将经干燥处理后的滤芯放入微波炭化装置中,频率为2 450MHz,设定功率为700W,15min即可完成炭化过程.炭化后的微米木纤维滤芯样本见图4.

实验结果表明:采用此设备进行炭化比较可靠,炭化成功率大幅度提高,可达90%以上,制备出的CMWF过滤芯表面和内部结构形态均一.

4 结 论

随着微粒捕集器技术的广泛应用,一种炭化微米木纤维滤芯材料受到普遍关注,有望成为新型的柴油车尾气过滤材料,但其制备过程复杂,尤其是炭化过程对温度、时间、炭化环境等有较为严格的要求,给其制备带来了很多不便.针对上述问题,本文对其炭化过程进行了深入的研究,借鉴前人对于微波加热技术的经验,结合经典微波理论,基于家用微波炉的原理,设计了一台专用的微波炭化设备来进行CMWF滤芯的制备,并对此微波炭化设备在材料及尺寸的确定、核心器件的选择、无氧保护的实现等方面都进行了较为严密的理论分析.实验证明,此微波炭化设备使用效果良好,在设定700W功率的条件下,15min即可完成炭化,制备出的CMWF滤芯表面和内部结构形态均一,达到了技术标准要求.此微波炭化设备可以大幅提高CMWF滤芯炭化过程的可靠性以及滤芯制备的效率与质量,同时,也为进一步的研究工作创造了有利条件.