摘 要:由于煤矿风井截面很大,导致频率很低时风井消声器内部便激发了高阶声模态,消声器声学性能被大大影响。为改善消声器声学性能,利用管道声模态理论,对模态波激发频率和模态声压节线位置分布进行了分析和计算,对扩张室消声器进行了结构改进并利用LMS Virtual.Lab软件进行了声学仿真分析。为保证消声器的空气动力性能,又利用Fluent软件对消声器进行了流场仿真分析并进行了相应的结构优化。结果表明,经过结构优化的并联偏置消声器,可以在保持良好空气动力性能的同时,使消声器在低频段彻底摆脱高阶声模态带来的不利影响。

关键词:高阶声模态;扩张室消声器;激发频率;声压节线;声学性能;空气动力学性能

1 引言

国内多数煤矿风井采用轴流式风机对坑底进行换气,但由于其产生的噪声很大,对煤矿工人和周边生活的居民造成了很大的危害。低频噪声作为风井噪声的基频噪声,一直以来都是工程降噪的难题。

对于风井消声器而言,由于高阶声模态在频率较低时就被激发,将严重影响消声器的声学性能。目前,相关科研人员对声模态进行了一系列研究:利用管道声模态理论分解出模态声波,并发展了平面波截止频率以上声波的传递损失计算方法[1];证明了将入口管或出口管置于某阶模态节线处,可消除相应的声模态[2-3]。使用管道声模态法代替传统方法计算消声器传声损失,大大的提高了计算效率,使得传声损失被很快预估。但鲜有科研人员结合多阶声模态的激发频率和节线位置分布,对管道声模态及消声器相应的结构改进进行具体深入的研究。

综合以上考虑,针对某煤矿FBCDZ型防爆对旋轴流式风机,设计了相应的扩张室消声器,深入分析了高阶声模态对扩张室消声器声学性能的影响。并基于管道声模态理论,推导和计算了消声器首阶模态波的激发频率以及模态声压节线位置,利用所得结论对消声器进行了结构优化。消声量及流阻是评价消声器性能的两个重要指标[4-5]。传递损失受环境和声源影响很小,是表征消声量的最佳参数[6],压力损失则是表征流阻的常用参数。本文使用传递损失和压力损失评价消声器性能。

2 消声器结构设计

FBCDZ型防爆对旋轴流式风机参数:转速n=740r/s,风机叶片数Z=28。旋转噪声为其主要噪声[7],存在一系列噪声幅值最大的频率:

式中:n—风机转速,n=740r/s;Z—风机叶片数,Z=28个;i—谐波序号,i=1为基频,i=2、3、4,……为高次谐波。其中基频噪声强度最强,高次谐波逐渐减弱。

将相关参数代入式(1),并令i=1,得风机基频fmax=345Hz。根据所得基频设计扩张室腔长为738mm。扩张室消声器无流时的消声量公式[6]为:

式中:m—扩张比;k—波数,k=2pf/c;l—扩张室长度(m)。

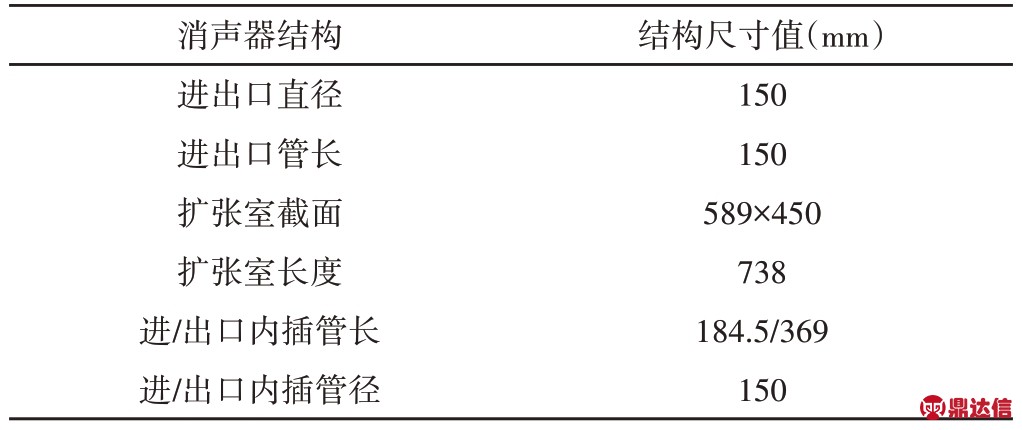

设定目标降噪值为15dB,将相关参数代入式(2),可得m=12。考虑气流速度后,将其扩张比放大为15,经检验理论消声量为15.32dB,扩张比符合设计要求,其具体的结构尺寸,如表1所示。

表1 扩张室消声器结构尺寸

Tab.1 Size of Exspansion Chamber Muffler

3 消声器高阶声模态激发频率分析

高阶声模态的出现将会使消声器消声效果急剧下降,故求解声模态的激发频率尤为重要。消声器进、出口管以及内插管均为圆形管道,对此三部分结构采用圆形管道声模态根值式[8](3)计算声模态激发频率。

式中:αm,n—声模态根值,可查阅相关资料[5]得到;a—管道半径,a=0.075m。

将相关参数代入式(3)后,得到此三部分结构出现的首阶模态波为(1,0),其相应的激发频率为1328Hz,已不属低频段,无需对其进行模态改善。接下来计算扩张室高阶声模态激发频率。扩张室为矩形截面管道,故采用矩形管道声模态公式[8](4)计算声模态激发频率。

式中:m—纵向声模态号;n—横向声模态号;b—扩张室截面长;b=0.589m;h—扩张室截面宽,h=0.45m。

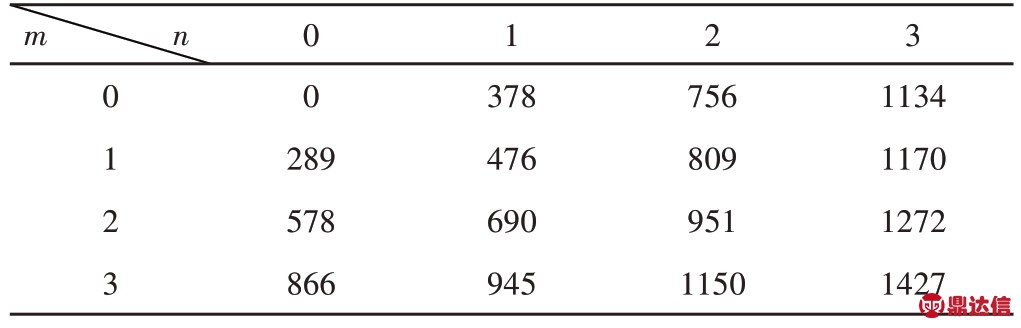

采用数值代入法计算出现的声模态情况,将相关参数代入式(4)计算后,得到扩张室各阶声模态的激发频率,并将其整理,如表2所示。分析表格,可知,扩张室在289Hz之时便激发了第一个高阶声模态(1,0),且在低频范围内有多个高阶声模态出现,因此必须改善声模态对其造成的不利影响。

表2 扩张室声模态激发频率

Tab.2 Excitation Frequency of Expansion Chamber Acoustic Mode

4 模态声压节线位置分布分析

消声器管道内的声压由平面波声压和模态声压构成,其中模态声压[8]大小为:

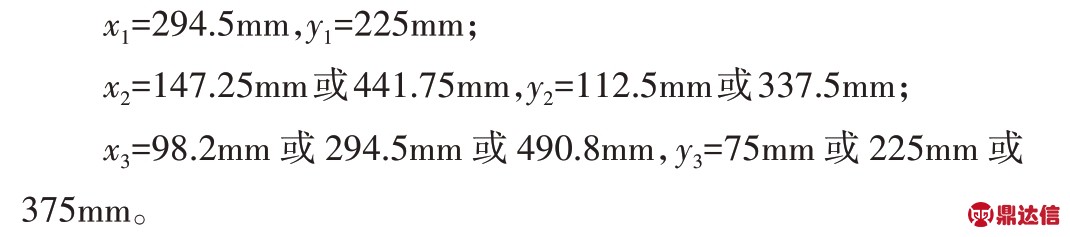

分析式(5)可知,模态声压本征函数为余弦函数,可能为0。而使模态声压为0所对应的b或h位置,在扩张室截面表示线的位置,这样的线被称为节线。若将进口管或出口管置于扩张室截面某阶声模态节线位置并使其关于节线对称(此后内容中将进出口管布置于节线上,均是关于节线对称),则可使此阶声模态对应的声压为0,从而消除此阶声模态[2-3]。令式(5)=0,从而求解节线的位置。因对于扩张室任一横截面而言,式中大括号部分均为一常数,可不参与计算,而对式子剩余部分使用赋值法求解,即可得到纵向声模态m与横向声模态n对应的节线位置,分别为

由此可知,当进口管或出口管有一个位于扩张室横截面的中心位置时,消声器恰好可消除所有奇数声模态,即可以消除表2中所有阴影部分的声模态。此时,消声器在低频段将依次出现(2,0)、(0,2)和(2,2)三个声模态,首阶模态波(2,0)的激发频率为578Hz。

5 基于声模态理论的消声器结构改进

首阶模态波(2,0)无衰减传播时,平面波截止,此时声波对应的频率即平面波截止频率。将m=2,n=0代入式(4),可得平面波截止频率为:

其中,c—声速,是一定值,故可通过减小扩张室截面长b来提高平面波截止频率。沿扩张室长使用5mm厚的分隔板将扩张室腔体分成两个腔室,此时扩张室截面长则由589mm 变为292mm,(2,0)和(2,2)阶模态波激发频率被提升至1165Hz 和1389Hz。首阶模态波由(2,0)变为(0,2),平面波截止频率由578Hz被提升至756Hz。但756Hz仍属于低频段,故继续对消声器进行结构改进。

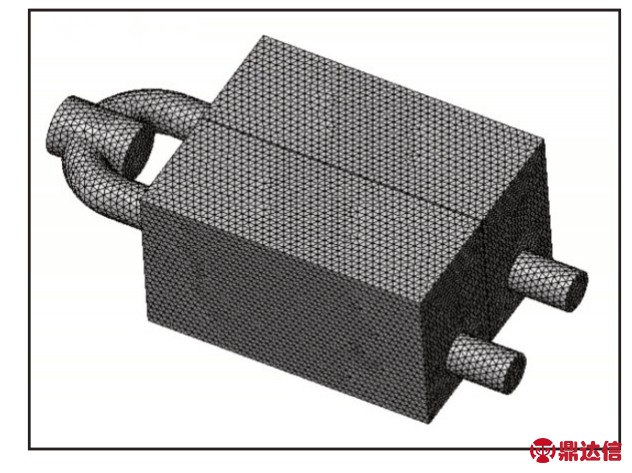

由此前声模态节线位置分析可知,若将进口管或出口管置于某阶模态的节线位置,即可消除此阶声模态。故将出口管偏置于n=2时横向声模态的节线位置,以消除(0,2)阶声模态。此时首阶模态波将变为(2,0),平面波截止频率将由756Hz被提升至1165Hz,已超过低频段,故结构改进完毕。用三维建模软件Creo对改进后消声器建立流体模型,并使用Hypermesh软件对模型划分声学有限元网格。为保证计算频率范围(0~3000)Hz内计算结果的准确性,网格最大单元长度应设定为18mm,经软件统计,共得到35594个网格节点和165648个网格,如图1所示。

图1 并联偏置消声器流体网格

Fig.1 Fluid Grid of Parallel Bias Muffler

6 消声器传递损失仿真分析

分别将单扩张室消声器和并联偏置消声器流体网格模型导入软件LMS Virtual.Lab中进行声学仿真计算,设定计算频率为(0~3000)Hz,步长为5Hz。定义消声器入口边界条件为管道声模态,依次将表2中各阶声模态添加至软件中,定义出口为无反射边界条件。通过查看Maximum Frequency report发现网格最高计算频率可达14376Hz,满足仿真研究的3000Hz频率范围,因此仿真效果真实。根据得到的传递损失曲线和声压云图,作出如下分析:

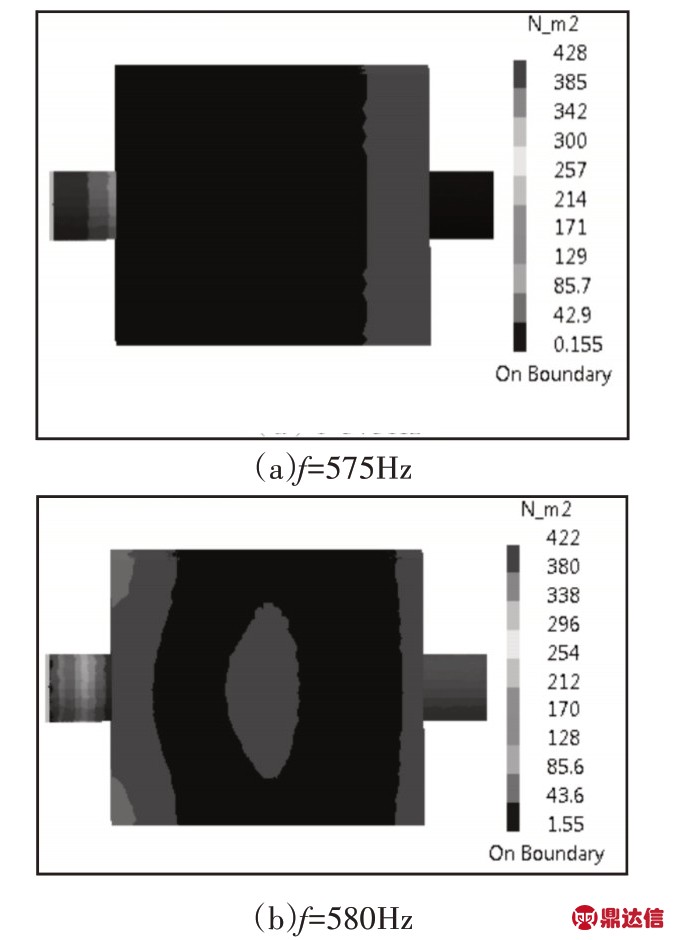

(1)单扩张室消声器声压云图,如图2所示。从图中可以看出单室消声器在575Hz之时,进出口管与扩张室内各个平面颜色分布均匀,说明此时在消声器内声波仅以平面波形式存在。证明进出口在未偏置的情况下即可消除575Hz之前激发的(1,0)、(0,1)和(1,1)三个模态波。频率为580Hz时,扩张室内部几处平面颜色已经不同,即已出现高阶模态波。结合图2(a)和图2(b),可知,进出口未偏置时,消声器在(575~580)Hz频率之间出现首阶模态波,与此前理论计算中578Hz时出现首阶模态波相符合。

图2 单扩张室消声器声压云图

Fig.2 Sound Pressure Cloud Map of Single Expansion Chamber Muffler

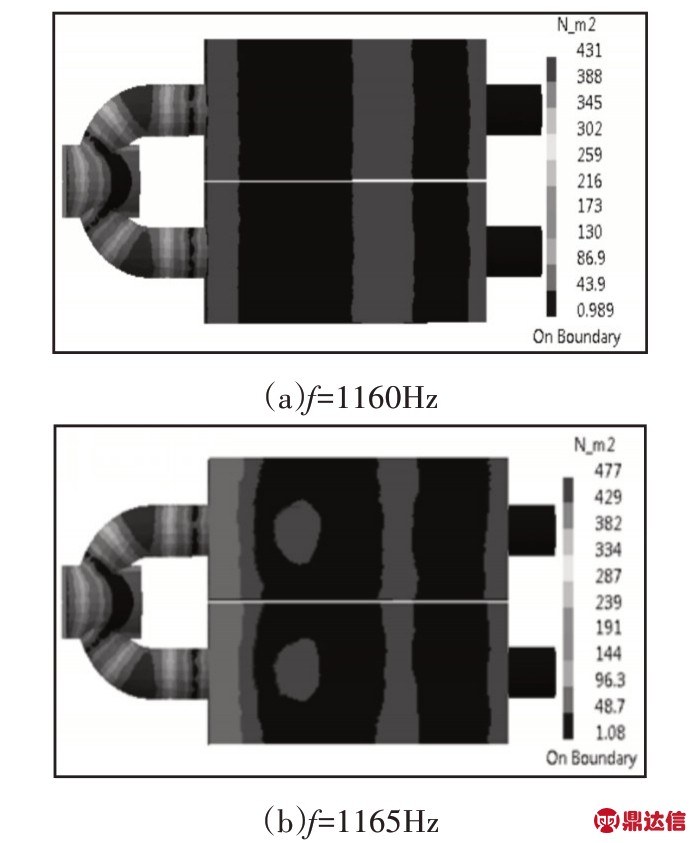

(2)并联偏置消声器声压云图,如图3所示。并联偏置消声器在1160Hz时,扩张室内仅存在平面波,而到1165Hz时,才零星出现声压不等的平面。即并联偏置消声器将首阶模态波激发频率提升至(1160~1165)Hz之间。

图3 并联偏置消声器声压云图

Fig.3 Sound Pressure Cloud Map of Parallel Bias Muffler

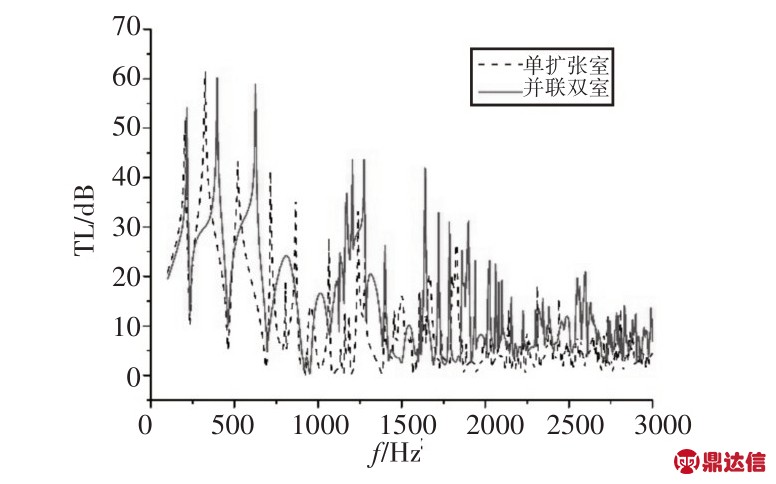

(3)单扩张室与并联双室消声器传递损失对比,如图4所示。单室消声器传递损失从570Hz以后就急剧下降,而并联消声器传递损失在750Hz 以后才出现了明显的下降。查看两消声器在750Hz频率处消声量,发现,并联消声器比单室消声器高出将近20dB。证明并联结构确实有效的提高了首阶模态波激发频率,改善了消声器声学性能。观察传递损失曲线还可发现,并联消声器在频率为1200Hz左右又出现一消声波峰,这是因为并联消声器相比单室消声器,将高频截止频率从813Hz提高至1178Hz,拓宽了消声器的消声频率范围。

图4 单室、并联消声器传递损失对比

Fig.4 Comparison of Transmission Loss Between Single and Parallel Muffler

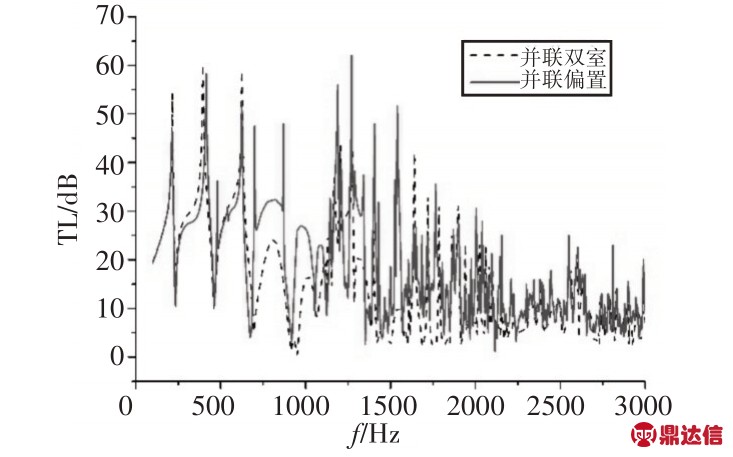

(4)并联双室消声器与并联偏置消声器传递损失对比如图5所示。并联偏置消声器消声量在1160Hz左右才出现了一定的下降,在1000Hz附近频带消声量比并联双室消声器高出近20dB。说明并联偏置消声器将首阶模态波激发频率从756Hz 提升至1165Hz,使消声器在整个都低频段可以不受高阶声模态的干扰,极大地改善了消声器的低频消声效果。

图5 并联、偏置消声器传递损失对比

Fig.5 Comparison of Transmission Loss Between Parallel and Bias Muffler

7 消声器空气动力性能验证及优化

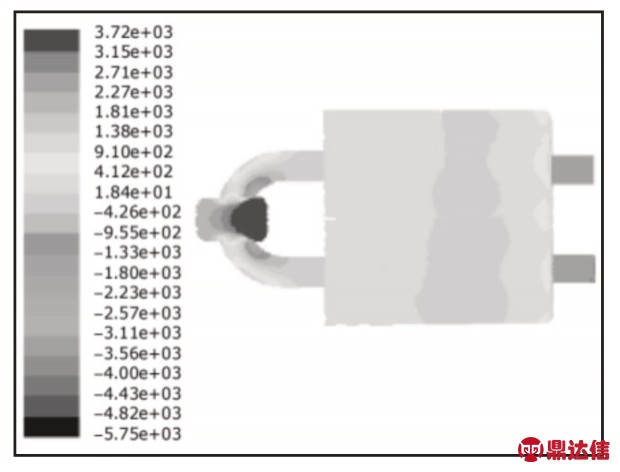

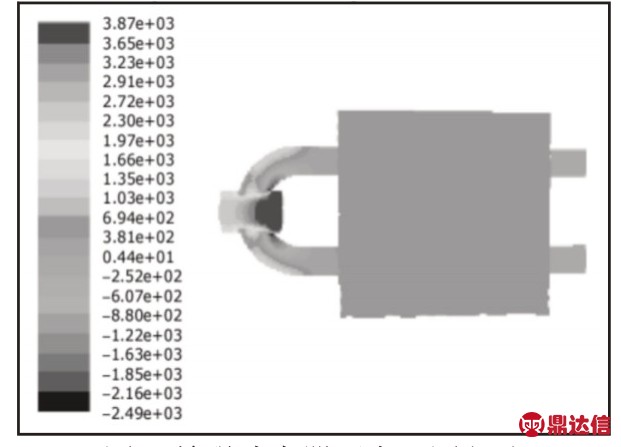

压力损失最直观的反映了机器空气动力性能的好坏,本节借助Fluent流场仿真软件对消声器压力损失进行计算[9]。将偏置消声器和并联消声器流体网格分别导入Fluent中,消声器入口边界条件设置为速度入口,速度值为50m/s,选择湍动参数为水力直径和湍流强度。其中水力直径大小为150mm,湍流强度为3%。偏置消声器和并联消声器分别经过342次和198次迭代计算,结果收敛,得到的压力云图,如图6、图7所示。

图6 偏置消声器压力云图(Pa)

Fig.6 Pressure Cloud Map of Bias Muffler

图7 并联消声器压力云图(Pa)

Fig.7 Pressure Cloud Map of Parallel Muffler

观察图6和图7,发现,偏置消声器由于进出口管不同轴,在两内插管衔接处形成了明显的层流。而并联消声器由于进出口管同轴,扩张室内颜色基本无变化。整体看两幅云图,偏置消声器进出口管处颜色变化较大,并联消声器颜色则差别不大,说明偏置消声器压力损失较大。

经过Tecplot 软件后处理,得到偏置消声器压力损失为5929Pa,并联消声器压力损失为2964Pa。由此可知,进出口管偏置尽管改善了高阶声模态对消声器的不利影响,但却增加了近一倍的压力损失,给工业机器的正常运作带来了一定的负面影响,故再一次改进消声器结构。为增加气流流通线路,拟在扩张室实心分隔板上打孔,以增加气流流通效率,穿孔板参数,如表3所示。

表3 穿孔板参数

Tab.3 Perforated Plate Parameter

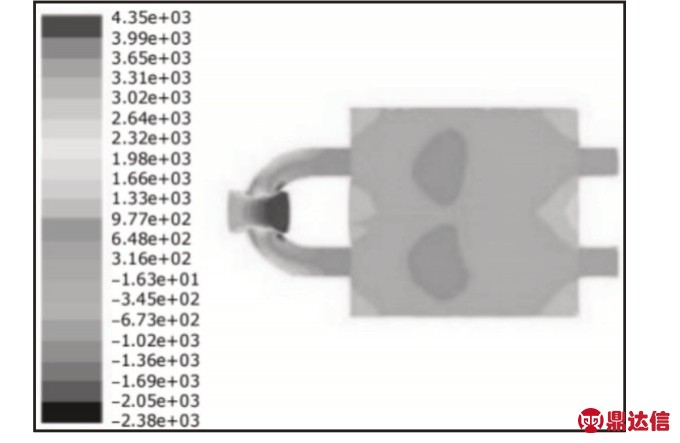

将穿孔消声器模型导入Fluent中,经过482次迭代计算,结果收敛,得到压力云图如图8所示。观察云图发现,气流在扩张室中部明显流动起来,增加了气流的流通效率。经Tecplot后处理,得到消声器压力损失为3031Pa,压力损失比原来降低了2898Pa,基本与原来并联双室消声器的压力损失相当,极大地改善了偏置消声器的空气动力性能。

图8 穿孔消声器压力云图(Pa)

Fig.8 Pressure Cloud Map of Perforated Muffler

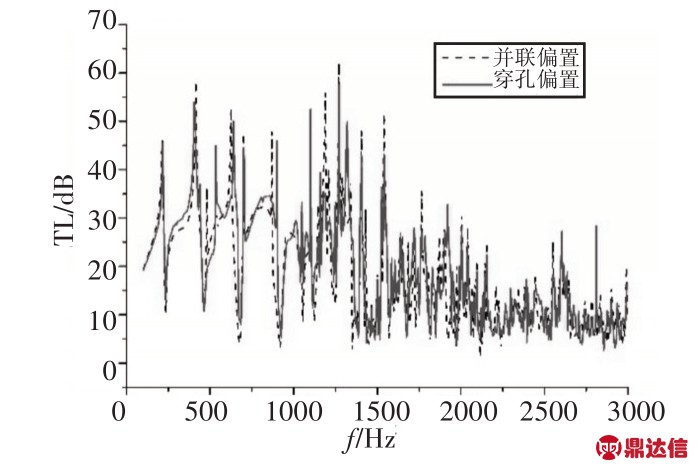

接下来验证穿孔消声器模型的声学性能,将其导入软件LMS Virtual.Lab中。但因模型内部小孔数量很多,导致网格数量庞大,将极大影响软件的计算精度。因此利用传递导纳属性[10]模拟这些小孔,从而准确的计算消声器传递损失,并与实心板分割的消声器传递损失进行对比,如图9所示。可看出,两者声学传递损失几乎一致,因穿孔率仅为10%,消声器声学性能并未受到小孔的影响,故结构改进成功。

图9 穿孔、偏置消声器传递损失对比

Fig.9 Comparison of Transmission Loss Between Perforated and Bias Muffler

8 结论

(1)通过分析消声器高阶声模态的激发频率和模态声压节线的位置分布,发现当进口管或出口管有一个位于扩张室横截面的中心位置,即可消除所有奇数声模态,使消声器首阶模态波为(2,0),相应激发频率为578Hz。

(2)通过分析平面波截止频率公式,发现采用消声器并联双室结构可将消声器首阶模态波激发频率提升至756Hz,但因其仍属于低频声波,又利用消声器进出口管位置与模态声压节线的关系,将出口管偏置于(0,2)阶模态节线位置以消除(0,2)阶模态。通过LMS Virtual.Lab软件声学仿真所得的声压云图和传递损失曲线,证明采用并联偏置结构最终将消声器首阶模态波激发频率提升至1165Hz,使消声器在低频段彻底摆脱了高阶声模态带来的不利影响。

(3)使用Fluent流场仿真软件对消声器进行空气动力性能验证,发现并联偏置消声器尽管获得了良好的声学性能,但由于进出口管不同轴,给消声器带来了较大的压力损失。而在消声器内部,使用穿孔分隔板代替实心分隔板后,有效的降低了并联偏置消声器压力损失,使其保持了良好的空气动力性能。最后,又对穿孔偏置消声器进行了声学仿真检验,其声学性能与未穿孔时几乎一致,声学性能依然良好。