摘 要:某车用电动空压机进气系统噪声过大,严重影响车辆的乘坐舒适性,通常采取安装消声器的方式控制进气系统噪声。首先,通过噪声测试发现空压机的进气噪声主要集中在中低频段,决定选用抗性消声器进行噪声控制。然后,根据平面波理论确定消声器的初步结构参数,进而采用内插管和穿孔管等方式优化消声器,并运用有限元法分析优化效果,从而确定抗性消声器的设计方案。最后,通过实验证明安装所设计的消声器后空压机噪声降低5.3 dB,有效改善空压机的噪声问题。

关键词:声学;空压机;噪声;消声器;传递损失

在环境和能源的双重制约下,电动汽车成为新能源汽车的重要发展方向,用户对其乘坐舒适性的要求越来越高。电动空压机作为电动客车气压制动系统的重要组成部分,是车辆的主要噪声源之一,是影响乘坐舒适性的重要因素。由于空压机间歇性进、排气,在进排气管道内形成压力脉动从而产生气动噪声。排气管与储气罐连接,噪声通过排气管壁和储气罐向外辐射,故排气噪声相对较小,因而进气噪声是空压机系统的主要噪声源。为了控制空压机进气噪声,一般在进气系统安装消声器[1-2]。

针对消声器的声学性能,国内外学者已经做了大量研究。David 根据传递矩阵方法计算消声器的传递损失,并通过有限元和实验测量验证其传递矩阵方法的准确性。但是,传递矩阵法对于复杂结构消声器的计算相对困难,并且存在截止频率的限制[3]。Tan 运用有限元法分析几种简单消声器的传递损失,并与文献中的测试结果进行比较,结果证明了有限元法的可靠性[4]。Xiang 提出用可调的多腔的微穿孔消声器对鼓风机进行降噪,并且仿真与实验结果有较好的一致性,但是消声器的结构比较复杂,需要专门的调节机构,导致消声器成本高,实用性较低[5]。温逸云分析了简单扩张腔结构、内插管结构、穿孔管结构等消声单元的性能随结构参数变化的规律,并在此基础上完成原消声器的结构优化[6]。邓振宇完成基本消声元件的局部结构参数对其消声特性的影响分析,给出了消声器的一般性设计原则[7]。综合以上研究,可以结合平面波理论和有限元法,在消声器初步设计阶段运用平面波理论,这种方法方便快捷,可以提高设计进程。在优化阶段采用有限元法,可以实现比较高的计算精度。另外,消声器结构参数对声学性能的影响规律分析是消声器设计的重要前提,因此,可以将其应用于消声器的设计。

本文对某型号电动空压机进气系统进行噪声分析,发现此空压机噪声主要集中在中低频段,因此需要设计一款适合该空压机的抗性消声器。首先,依据平面波理论确定消声器初步结构参数。然后,基于有限元法完成消声器的优化设计,确定消声器最终设计方案,同时验证了内插管和穿孔管单元可以改善消声器的消声效果。最后,经过实验验证,该消声器能够使空压机进气噪声明显降低,这为空压机进气系统的降噪和优化提供参考依据。

1 消声器的声学性能分析方法

1.1 噪声问题描述

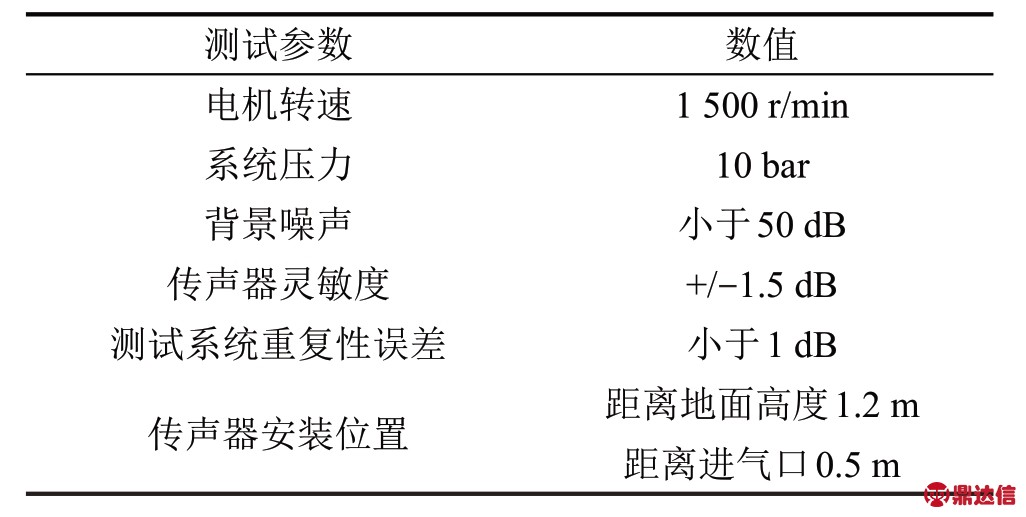

为分析空压机噪声特性,参照噪声测试标准,对空压机进行噪声测试,测试所需设备主要有传声器、数据采集系统和电脑。测试要求如表1所示。

表1 空压机噪声测试要求

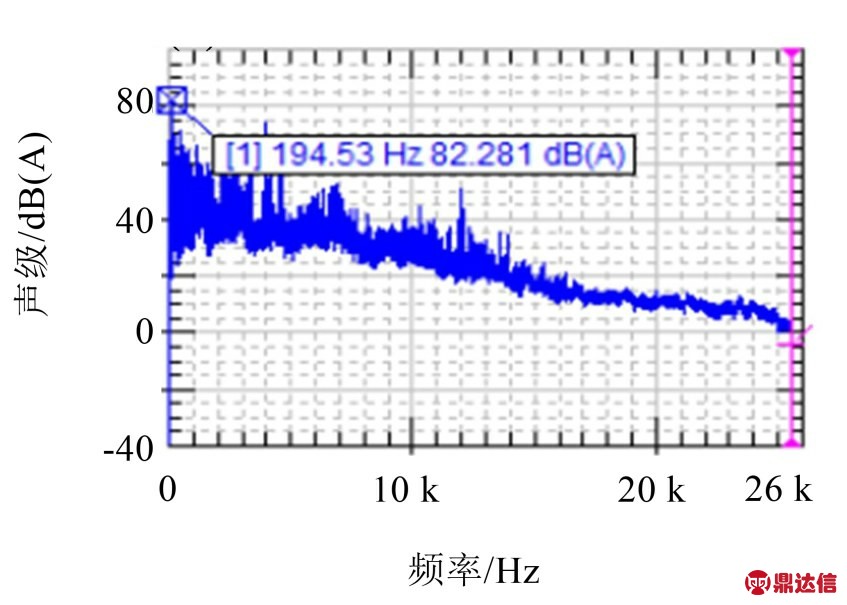

噪声测试现场如图1所示。空压机安装在测试台架上,进气系统仅安装空滤器。首先,按照要求安装测试系统,测量得到背景噪声大约为46 dB,且多次测量结果重复性误差小于1 dB,满足测试要求。

然后,启动空压机使其在转速为1 500 r/min、系统压力为10 bar条件下稳定运行一段时间后进行进气噪声的测量。图2为空压机噪声频谱图,测试结果显示空压机进气噪声主要集中在中低频段,200 Hz附近出现峰值,达到82.3 dB。

图1 噪声测试现场图

图2 空压机进气噪声频谱图

1.2 消声器声学性能评价指标[8]

消声器声学性能设计主要目标是有较宽的消声频带和较大的消声量。根据分析对象和分析条件,消声器最常用的声学性能指标主要有传递损失和插入损失。

(1)传递损失

传递损失是指消声器进口处的入射声功率级与出口处的透射声功率级之差,可以表示为

式中:wi和 分别为消声器进口处入射声功率和出口处的透射声功率。

分别为消声器进口处入射声功率和出口处的透射声功率。

(2)插入损失

插入损失是指安装消声器前后,由管口向外辐射噪声的声功率级之差,可以表示为

式中:w1和 为安装消声器前后消声器出口端的透射声功率。其中,传递损失是消声器最常用的性能指标,直接反映消声器自身的固有属性,常利用解析法或有限元法进行计算。

为安装消声器前后消声器出口端的透射声功率。其中,传递损失是消声器最常用的性能指标,直接反映消声器自身的固有属性,常利用解析法或有限元法进行计算。

1.3 消声器传递损失分析方法

在消声器传递损失分析理论中,一维平面波理论和有限元法是2种最常用的方法。其中,一维平面波理论常用于消声器的开发和设计阶段,特别是结构简单的消声器的声学特性分析。但是,一维平面波理论是在一定假设条件下推导出来的,对于结构复杂的消声器通常计算精度差,而有限元法可以有效避免这一缺点,常用于复杂结构消声器的声学特性分析。

(1)一维平面波理论

假设简单扩张式消声器的进出口截面相等,根据声压和速度连续性条件,可得到消声器的传递损失计算公式:

式中:m为扩张比;k=ω/c=2πf/c为波数;l是扩张腔长度。

(2)有限元法

假设声波为简谐的,则亥姆霍兹方程为

采用有限元法解Helmholtz 方程的时候,首先需要把声场离散为有限小单元,单元之间通过一定数量的节点首尾相连,每个单元内部的声压由单元节点声压来确定。

当单元形函数已知,可以求得节点的声压,最终消声器的传递损失可以表示为式中:Pin和 为消声器进出口管的入射声压和透射声压,S1和

为消声器进出口管的入射声压和透射声压,S1和 为进出口管道截面积。

为进出口管道截面积。

2 消声器的设计与优化

2.1 初步结构参数的确定

空压机进、排气口周期性开闭,从而产生周期性的基频噪声。

基频噪声是典型的低频噪声,其频率为[9]

式中:n为空压机转速;z为空压机气缸数。

结合基频噪声频率计算式(6)和消声器传递损失计算式(3),可以确定简单扩张式消声器的扩张腔长度和扩张腔直径。

(1)扩张腔直径

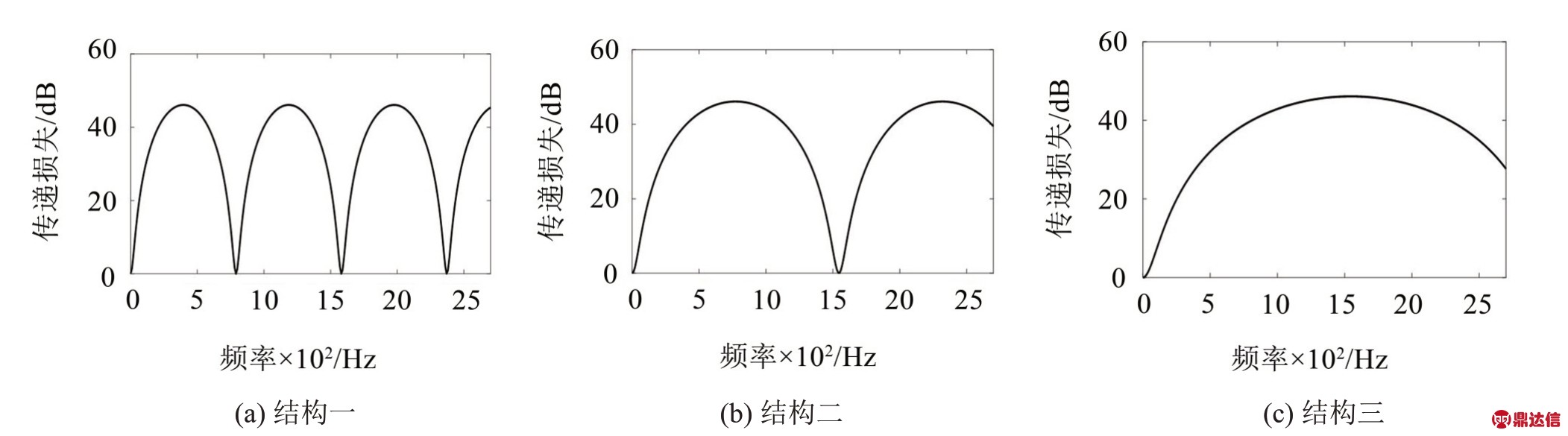

图3 简单扩张结构传递损失曲线

消声器的最大消声量由扩张比m决定,m越大,消声量越大。但是,因为安装空间和结构成本的限制,消声器尺寸不宜过大。考虑再生噪声的影响和理论计算的局限性,这里将最大消声量设为20 dB,即TLmax=20 dB。

经计算扩张比m=S2/S1 ≈20,由于进气管直径为30 mm,则扩张腔的直径为134 mm,这里取D=150 mm。

(2)扩张腔长度

根据消声器传递损失计算式(3),当kl=π(2n+1)/2时,消声器有最大消声量,取n=0,则l=c/4f,其中f是基频噪声的倍数。考虑安装空间限制,这里取消声结构一的长度l1=215 mm。

运用平面波法分析可得结构一的传递损失曲线如图3(a)所示。

由此可以发现,结构一在800 Hz、1 600 Hz、2 400 Hz 处存在通过频率,消声效果不佳。为了改善结构一的声学特性,需要提高上述通过频率处的消声量。例如在800 Hz处,根据l=c/4f,取结构二的长度l2=110 mm,经过计算得到结构二的传递损失曲线如图3(b)所示。

同理,在1 600 Hz 处,取结构三的长度l3=55 mm,其传递损失曲线如图3(c)所示。根据图3可以发现,消声结构二和消声结构三可以弥补消声结构一在通过频率处的消声低谷。

2.2 消声结构优化

为了提高消声器的声学性能,减少通过频率,通常将多个不同长度的扩张单元串联,这里暂定扩张单元数目为3,即2.1节所确定的3个简单扩张结构。由于简单扩张单元的消声效果存在局限性,通常采用内插管、穿孔管和吸声材料等方式进一步优化简单扩张单元的声学性能。但是,吸声材料主要针对中高频段噪声,并且容易堵塞,造成进气不畅,影响空压机的工作效率。因此,这里通过内插管和穿孔管优化消声结构。

为了验证内插管的消声优势,这里对几个扩张单元通过两种不同方式串联,一种是简单串联,另一种就是内插管方式串联。将消声结构一、二简单串联得到组合一,如图4(a)所示;消声结构一、二通过内插管连接,其插管长度分别为各腔长度的1/2和1/4,得到组合二,如图4(b)所示。

图4 组合一和组合二的结构示意图

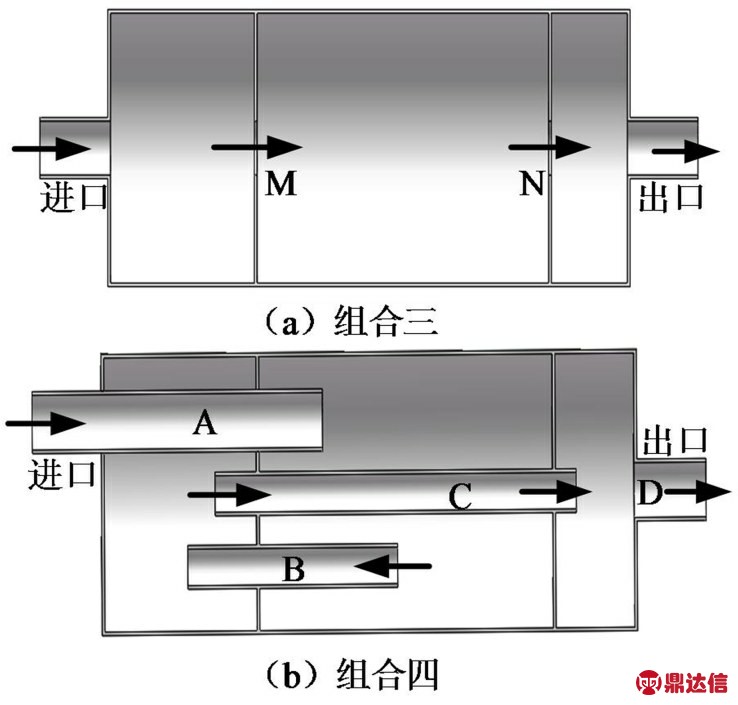

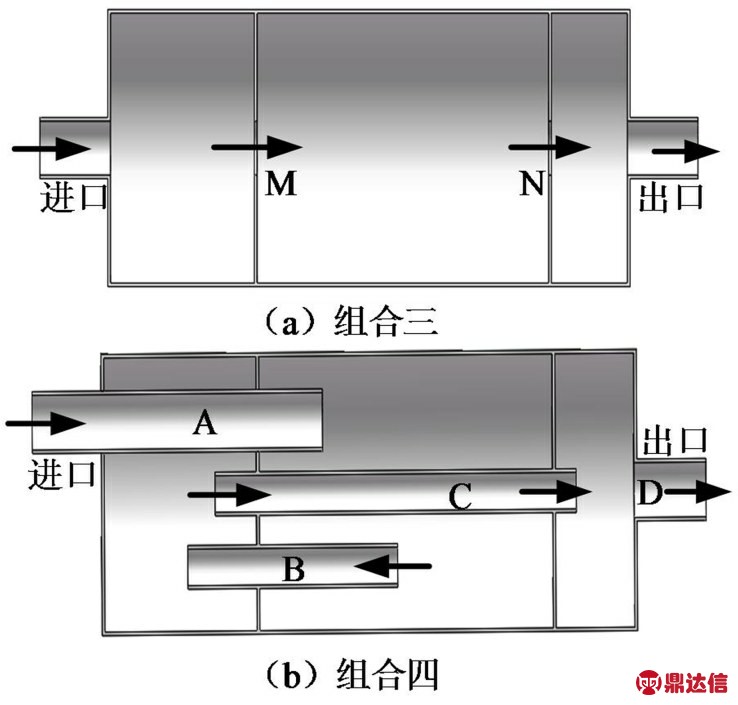

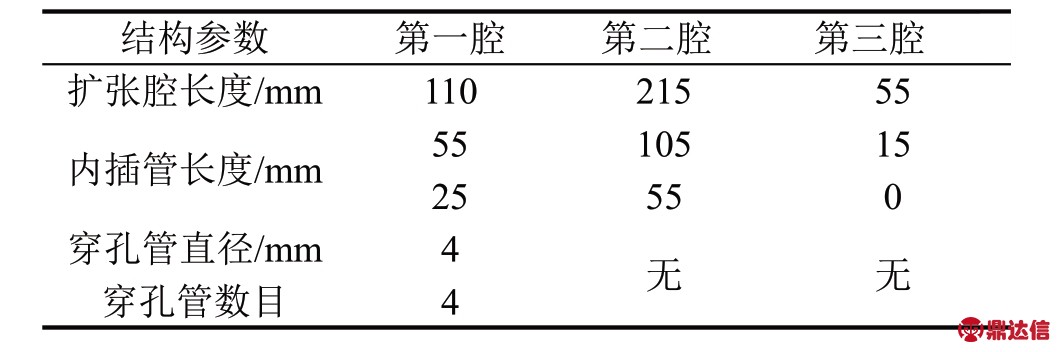

同样,将三个简单扩张腔按照上述2种方式串联,得到组合三和组合四,如图5所示。

图5 组合三和组合四结构示意图

由于多腔串联,结构相对复杂,为保证计算精度,这里采用有限元法计算消声器的传递损失。有限元法计算消声器传递损失时一般采用专业的噪声分析软件LMS Virtual.Lab Acoustics。首先通过Solidworks 建立消声器内部流场的三维几何模型,然后导入HyperMesh 中划分网格,将建立好的消声器网格导入Virtual.Lab Acoustics 中进行相关设置,包括声学网格的定义、流体材料和属性的建立。定义消声器内流体介质为空气,密度为1.225 kg/m3,入口设置为单位振动速度,出口设为无反射边界,声阻抗为416.5 kg/(m2·s),最后通过计算得到消声器的传递损失曲线。

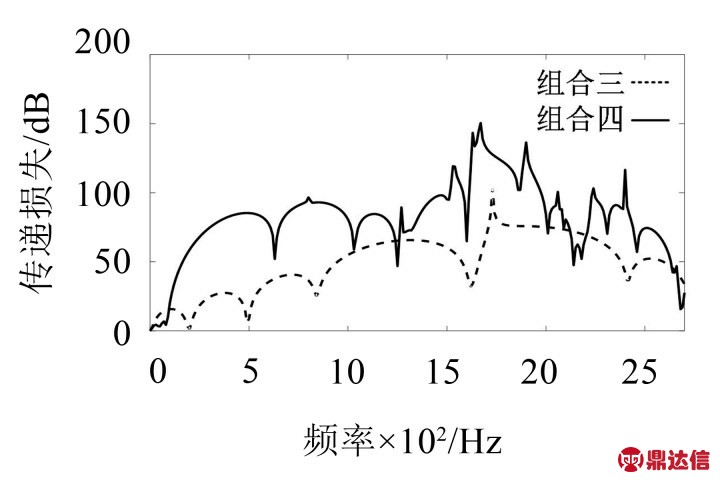

对比分析2种不同串联方式下消声器的传递损失,如图6和图7所示。

图6 组合一、二的传递损失对比

图7 组合三、四的传递损失对比

通过图3、图6和图7可以发现,简单串联多个扩张单元可以改善消声器的声学性能,组合一的传递损失明显优于单个扩张结构一和结构二,但是又不是两者的简单相加。组合三的传递损失优于组合一,中高频段消声量显著提高,特别是改善了组合一在1 600 Hz 处的消声低谷,但是在低频段消声效果不佳,主要原因是低频段噪声需要较长的扩张单元。考虑到安装空间,这里的3个简单扩张单元都是长度比较短的单元,所以组合一和组合三中低频消声效果不佳。而通过内插管方式连接的组合二和组合四在中低频段的噪声得到很大改善,验证了内插管单元可以改善消声器的消声性能,特别是在中低频。

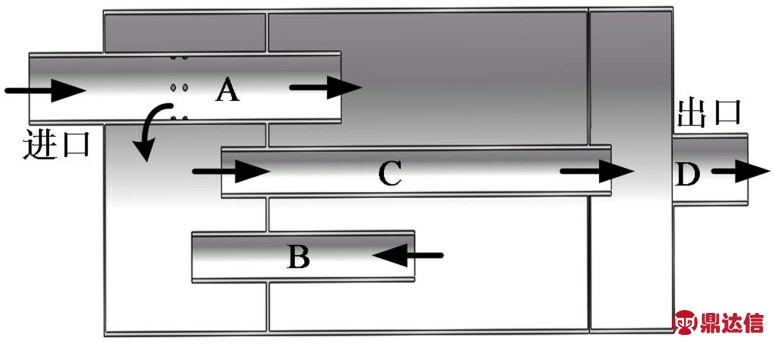

通过图7可以发现,组合四在50 Hz存在消声低谷,而空压机在低频段噪声问题突出,因此需要进一步优化消声结构。上面也提到抑制低频段噪声需要的扩张单元长度比较长,因此不宜再串联扩张单元,这里采用穿孔管,利用穿孔单元形成的共振结构来改善低频段的消声效果,得到组合结构五如图8所示。组合五与组合四的传递损失对比如图9所示。

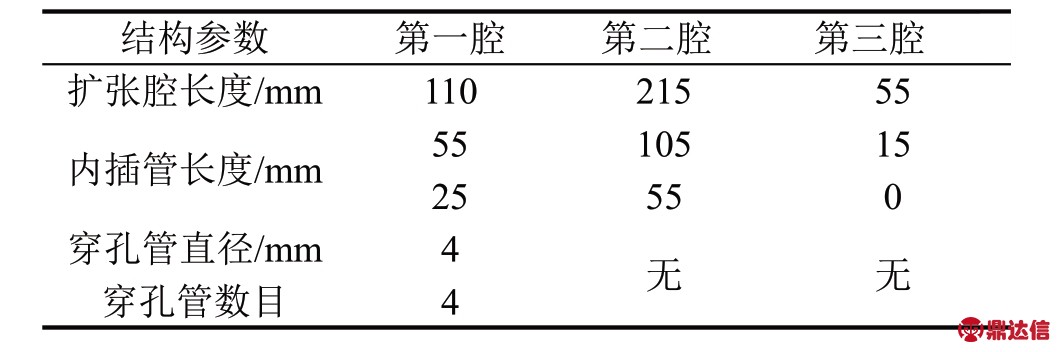

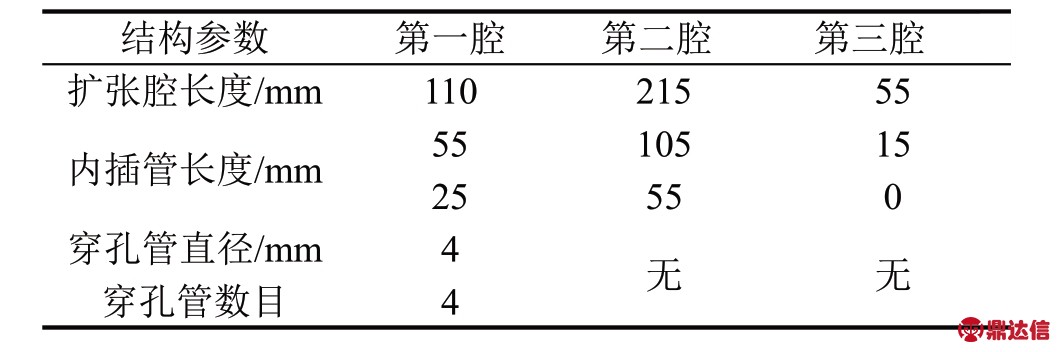

通过对比发现,带有穿孔单元的组合五在0~100 Hz处的消声性能得到优化,其余频段改变不大。至此,完成消声器的优化,确定最终方案为组合五,具体结构参数如表2所示。

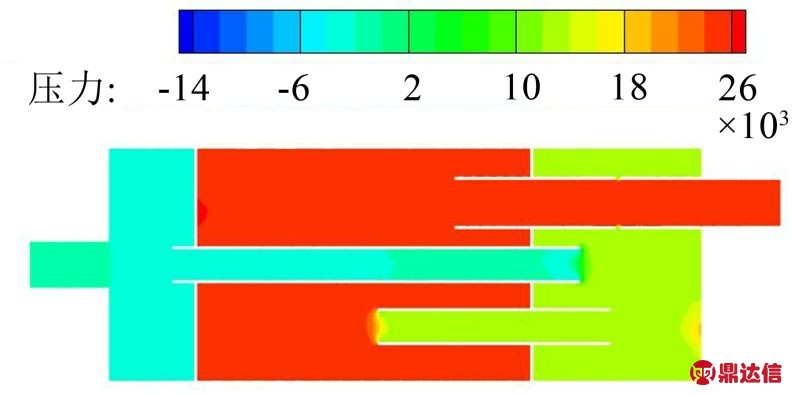

消声器的安装会导致进气阻力增大,造成一定的功率损耗,影响空压机的机械效率。这里通过FLUENT 仿真得到组合五的压力云图,如图10所示。

图8 组合五结构示意图

图9 组合四、五的传递损失对比

表2 组合五的结构参数

图10 组合五的压力云图

经过计算,组合五的进出口压力差(压力损失)约为0.025 Mpa,满足系统压力损失小于0.2 Mpa的要求。

3 实验验证

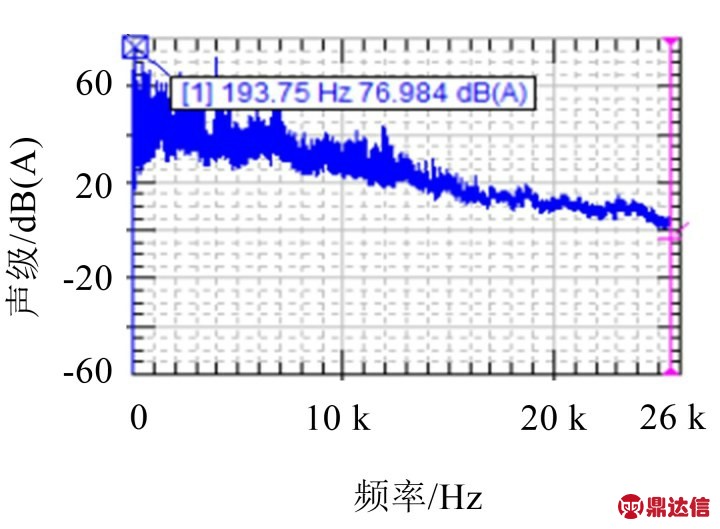

基于2.2节的研究,确定空压机进气消声器的结构方案如图8所示,并进行制造。然后在与图1相同的测试环境下,对安装消声器后的空压机进行噪声测试,如图11所示,噪声测试结果如图12所示。

对比图2和图12的噪声测试结果可以看出,安装消声器后,空压机的噪声峰值由82.3 dB(A)降低至77.0 dB(A),降低了约5.3 dB(A),实现电动空压机的有效降噪,同时证明所设计的消声器的有效性。

4 结语

图11 安装消声器后噪声试验现场图

图12 安装消声器后空压机噪声频谱图

本文首先对某型号电动空压机进行噪声测试,发现其噪声主要集中在中低频段,因而确定采用抗性消声器实现空压机降噪。综合消声器传递损失分析方法,根据平面波理论完成消声器初步参数确定,进而基于有限元法完成消声器优化设计,经实验验证,本文所设计的消声器能够实现空压机的有效降噪。对于怠速工况下的噪声问题,本文没有考虑,因此后续需要进一步研究空压机在怠速工况下的噪声控制问题。