摘 要:某制冷压缩机原吸气消声器在400 Hz至630 Hz之间降噪效果不明显。提出一种改进的新型消声器,分别采用一维和三维传声损失公式,分析新型结构声学性能,确定结构参数。采用一维管道气流压力损失计算公式,预测结构压力损失为351 Pa,并应用Fluent三维分析软件对一维压力损失计算结果进行验证,两者误差率为10%,分析结构参数对压缩机气动性能影响。通过试验台测试可知,新吸气消声器体积增大23.3 cm3,安装新消声器后压缩机声功率级降低2.87 dB(A),占整机噪声的5.1%,降噪效果较明显;压缩机制冷量降低13 W,对应COP值降低0.02,性能损失为1.5%,小于5%设计值。

关键词:声学;制冷压缩机;消声器;气动性能

2018年我国轻型商用制冷产品全球市场占有率达6%,轻商全封活塞压缩机销量超过1 千万台,市场份额超过70%[1]。压缩机是制冷设备的主要动力源,消声器作为压缩机部件,气动性能研究至关重要。朱福等[2]研究了共振式消声器气流再生噪声与气流速度的关系,得出消声器气流再生噪声随进口流速的增大而增大。韩宝坤等[3]为降低压缩机气动噪声中进气端噪声,进行了吸气消声器内导流管声学研究,提出圆形导流管较方形导流管消声效果更佳。

本文对于一种单缸活塞式制冷压缩机新型改进吸气消声器,分别利用一维及三维传声损失方法,分析其结构消声性能,确定结构参数。为保证消声器阻力性能,利用一维管道气流压力损失公式预测结构压力损失,采用Fluent 软件验证一维公式计算结果,分析结构参数对压力损失的影响,并测试了新型消声器对压缩机性能影响,可为产品升级改造提供参考依据。

1 消声器结构改进设计

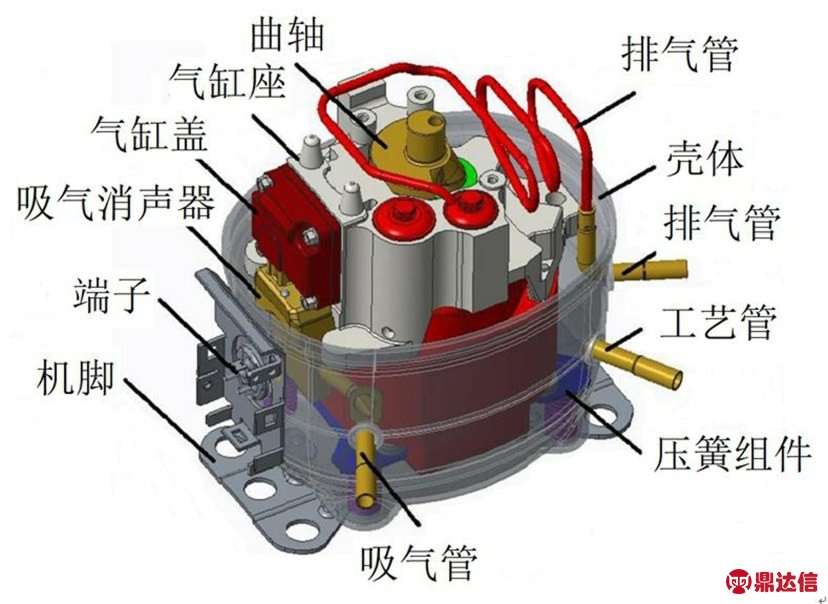

某单缸活塞式制冷压缩机内部结构如图1所示,样机额定功率为600 W,额定转速为2 950r/min,额定压力为825 840 Pa,流量为4.5 L。压缩机气缸活塞通过连杆驱动做往复运动,冷媒沿吸气管经吸气消声器进入气缸,通过压缩气压上升,经排气管流向换热器。压缩机原吸气消声器为一个三腔抗性消声器,包括两个共振腔和一个扩张腔。通过拆除试验法测试可知,压缩机标准运行工况下气动噪声主要分布频段为100 Hz至1 250 Hz,拆除吸气消声器后噪声在100 Hz至400 Hz和630 Hz至1 250 Hz 出现较大峰值,400 Hz至630 Hz 噪声值降低,原有吸气消声器对于低中频降噪能力不足[4]。

图1 单缸活塞式制冷压缩机内部结构

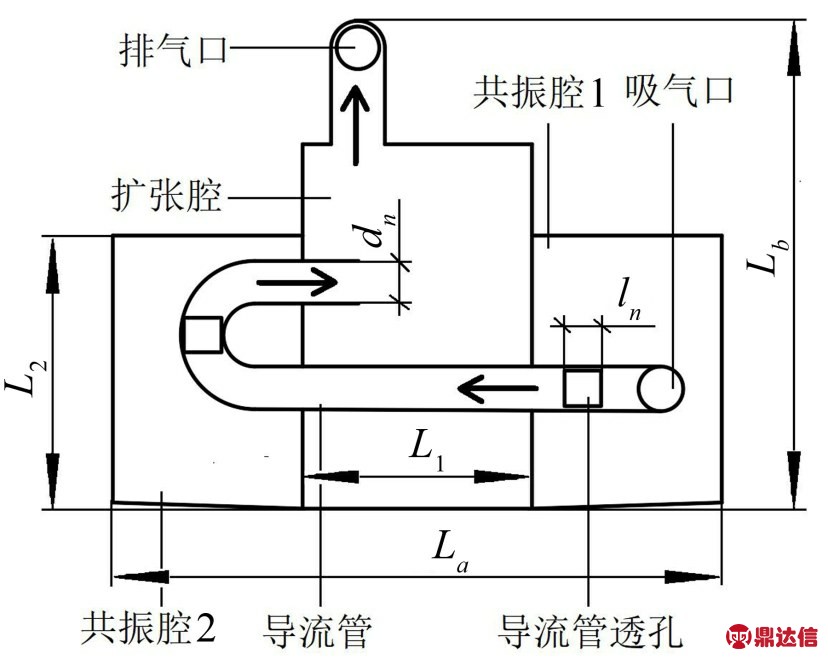

改进的新型吸气消声器结构如图2所示。气流由吸气口进入导流管,经导流管矩形透孔进入共振腔1和2,经内插管进入扩张腔。La为腔体总长,Lb为腔体总高,L1为扩张腔长度,L2为共振腔高度,可由吸气消声器安装空间位置确定尺寸数值,dn为导流管内径,ln为导流管透孔边长。

图2 新型吸气消声器结构

为提高消声器低中频段的消声量,增加了扩张腔有效消声容积,但增大了气流阻力损失。为降低共振腔气流阻力损失,采用了内置贯通式开孔导流管,具有与内插管同等宽频降噪效果。为保证压缩机的工作性能指标,需要进一步优化消声器结构参数与气动性能。

2 消声器传声损失分析

2.1 一维管道传声损失分析

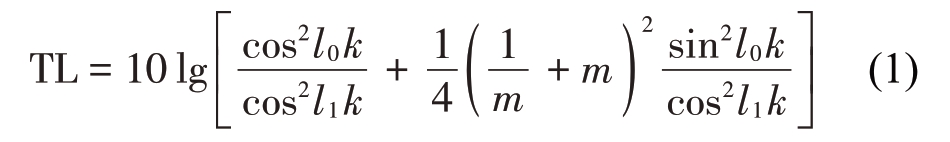

结合一维线性声学理论,对消声器的传声损失进行分析,假设沿腔体轴向传播的声波为平面波,忽略管内气流流动及流体黏性。带插入管的单节扩张式消声器传递损失理论公式为[6]

式中:l0为扩张室除去插入管的长度,m;l1为插入管长度,m;m为扩张比;k=2π/λ为波数。

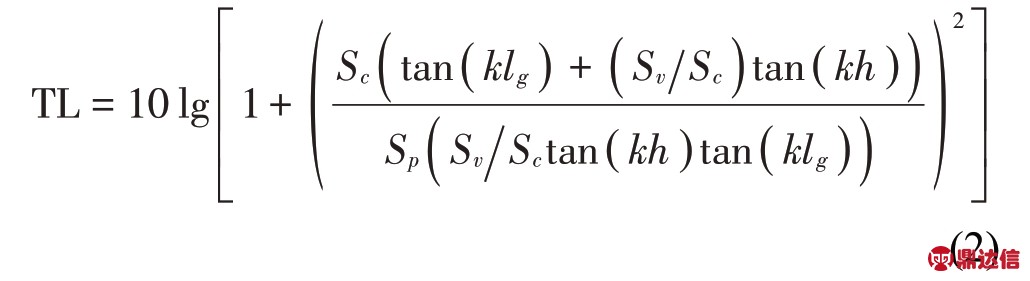

单节共振式消声器的传递损失[6]:

式中:Sv为共振腔横截面积,m2;Sp为管道横截面积,m2;Sc为连接管内孔横截面积,m2;lg为连接管有效长度,m。

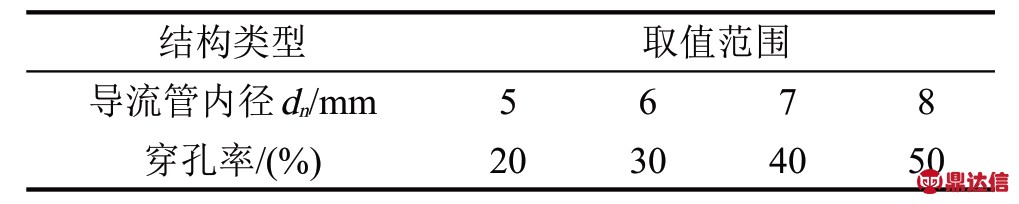

模拟计算时,消声器腔体总长La取为108 mm,总高Lb取为105 mm,扩张腔长度L2取为33 mm,共振腔高度L1取为48 mm,腔体厚度取为20 mm。由式(1)和式(2)可知导流管内径与扩张比密切相关,且穿孔率对共振腔传声损失有较大影响。在计算过程中,改变导流管内径和穿孔率,穿孔率取为透孔截面积与该段导流管截面积之比,结构参数见表1。

表1 消声器结构参数

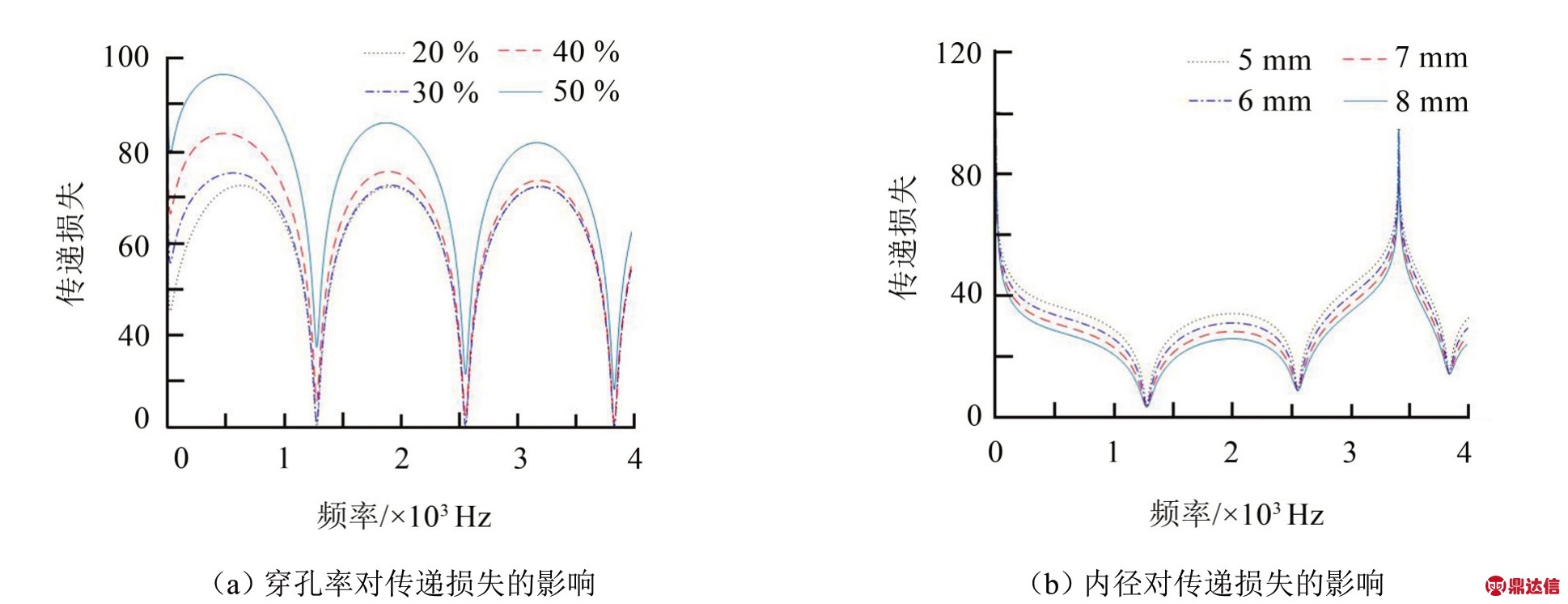

忽略消声器各腔室之间的影响,消声器传声损失可由式(1)和式(2)相加而得,结果如图3所示。

图3(a)中,随着穿孔率的增大,有效消声频率范围扩大,传递损失整体大幅增加,随频率逐渐升高,增加幅度逐渐变小,可知在中低频带,增加导流管穿孔率可以提升消音器的消声量。图3(b)为导流管内径dn对消声性能的影响,传递损失随dn增加而整体降低且降幅较平稳,可得导流管内径越小消音器消声效果越明显。

2.2 三维管道传声损失分析

为全面考察导流管与腔体连接处的三维流场效应,分析导流管穿孔率对传声损失的影响,采用Lms Virtual.Lab软件进行声学性能分析。

图3 导流管结构参数对传递损失的影响(一维)

复杂结构消音器的传声损失可以描述为[6]:

式中:pin为消声器进口端面入射声压,Pout为出口端面透射声压;S1为进口截面积,S2为出口截面积。

消声器声学分析边界条件为:(1)内壁面为刚性壁面,壁面制冷剂法相速度为0 m/s;(2)出口为无反射边界条件;(3)内壁边界为刚性边界条件,不考虑边界的吸收作用。三维管道传声损失结果如图4所示。

图4(a)中,随着共振腔穿孔率增大,传递损失峰值有向高频移动的趋势;在400 Hz至1 600 Hz频段,穿孔率在20%至30%之间时出现传递损失最大值;在2 000 Hz至2 400 Hz 频段,穿孔率为40%时出现最大峰值;在2 400 Hz频率以上,传递损失随穿孔率的增加而增大,与一维计算结果相符。图4(b)表明,随着dn增大,传递损失峰值向低频移动,整体传递损失曲线呈下降趋势,有效消声频率范围有减小的趋势;当导流管内径为7 mm至8 mm时,3 300 Hz至3 600 Hz 处存在通过频率,因此导流管内径不宜过大。

导流管结构参数相同时,对比800 Hz 一维声学理论计算结果与三维计算结果,两者相对误差为0.6%,验证一维理论近似计算的可靠性。

3 消声器流阻特性分析

改进吸气消声器后,压缩机气动性能会有变化,为了避免增大功耗,进一步分析消声器的流阻特性。根据以上分析结果,选取导流管内径dn为6 mm,导流管透孔截面边长ln为2 mm,即穿孔率为28%。

3.1 一维管道气流压力损失计算

管道压力损失包括摩擦压力损失和局部压力损失,摩擦压力损失由气体与管壁产生摩擦造成,局部压力损失由管道发生局部变形造成。压力损失由以下公式计算[5]:

式中:Pm、Pf分别为局部和摩擦压力损失,Pa;ζ、λ 分别为管道局部和摩擦压力损失系数,可查文献手册;v为相应管道断面平均流速,m/s;ρ为流体密度,取为1.62 kg/m3;g为重力加速度;l为管道长度,m;d为管道内径,m。

图4 导流管结构参数对传递损失的影响(三维)

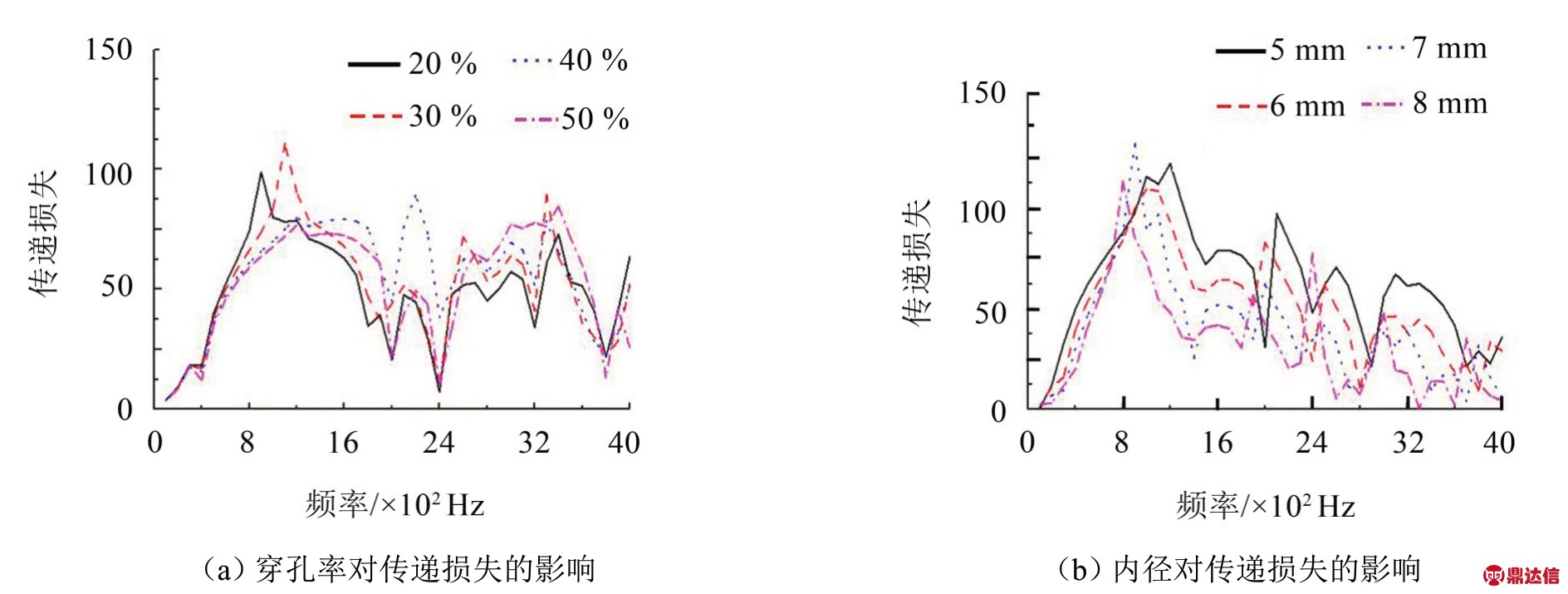

由图2可知,吸气口为直角进口,排气口、共振腔透孔与扩张腔内插管出口截面突然扩大。取流体进气口速度为7 m/s,其余断面速度为10 m/s,由文献[5]可得各断面压力损失系数,由式(1)、式(2)预测压力损失P,数据见表2。

表2 新消声器压力损失计算

由表2知,吸气消声器总压力损失预测值约为351.6 Pa,根据单缸活塞式制冷压缩机额定工作压力,计算压力损失为0.43%,不超过5%压力设计余量[4]。

3.2 三维管道气流压力损失分析

由于消声器结构比较复杂,采用三维流体动力学模型预测其流场特性,扩张腔、导气管穿孔结构处会产生较大的旋涡及湍流现象。

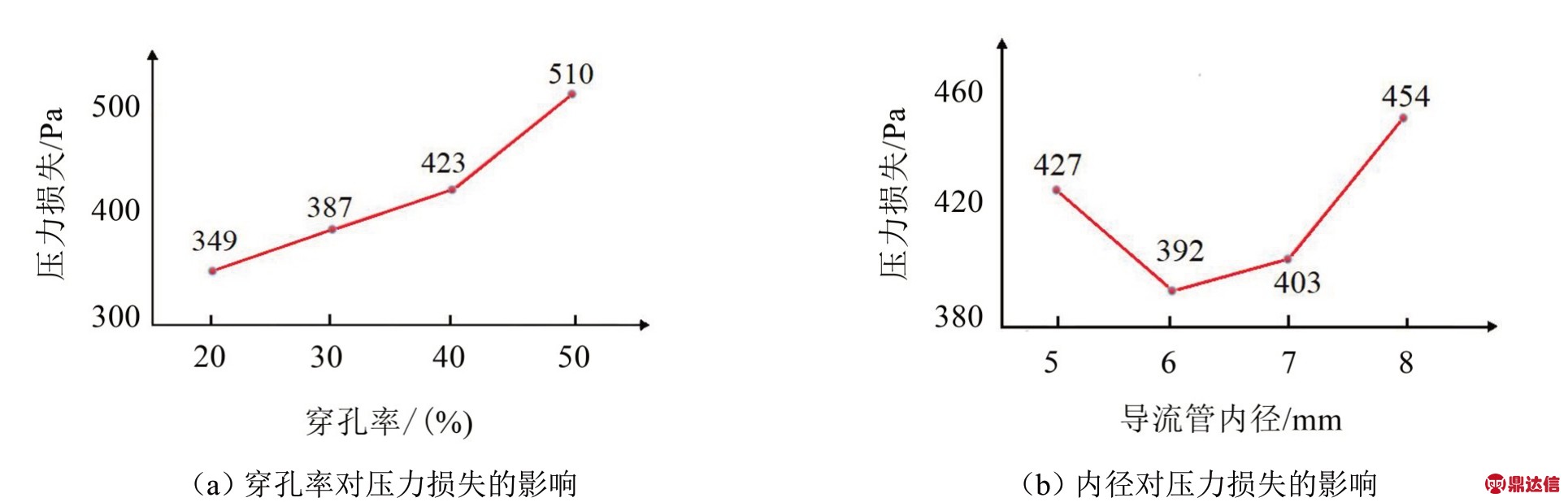

采用湍流计算的标准k-ɛ方程[6]:

式中:ui为速度分量,m/s;p为压力,Pa;μ为动力黏性系数,Pa·s;Ñ为拉普拉斯算子。

流场分析边界条件:(1)入口采用速度边界条件;(2)出口采用压力边界条件,出口压力(相对压力)为0.2 MPa;(3)固壁绝热且无摩擦,环境压强为一个标准大气压。

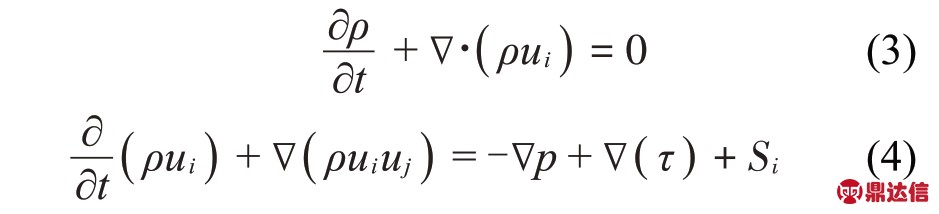

利用ANSYS对消声器内部结构模型划分网格,文件导入Fluent 平台中,采用SIMPLE 求解控制方程,考虑流体黏性影响,调用标准K-e 湍流模型模块。采用壁面函数法处理近壁面区流动,设置足够的迭代次数进行计算,流场分析结果如图5所示。

图5 消声器三维流场分析

由图5(a)可以看出,在吸气管进气端口处压力较高,在流动路径中,冷媒压力分布呈分层式逐渐降低的趋势,并且在导流管结构内冷媒压力最大。模拟计算得进出口压力差为392 Pa,与经验公式计算结果比较相差约41 Pa,误差率为10%。图5(b)中,导流管内部及导流管透孔与出口附近气体流速较高,达到10 m/s以上,可能会造成吸气消声器压力损失增大。

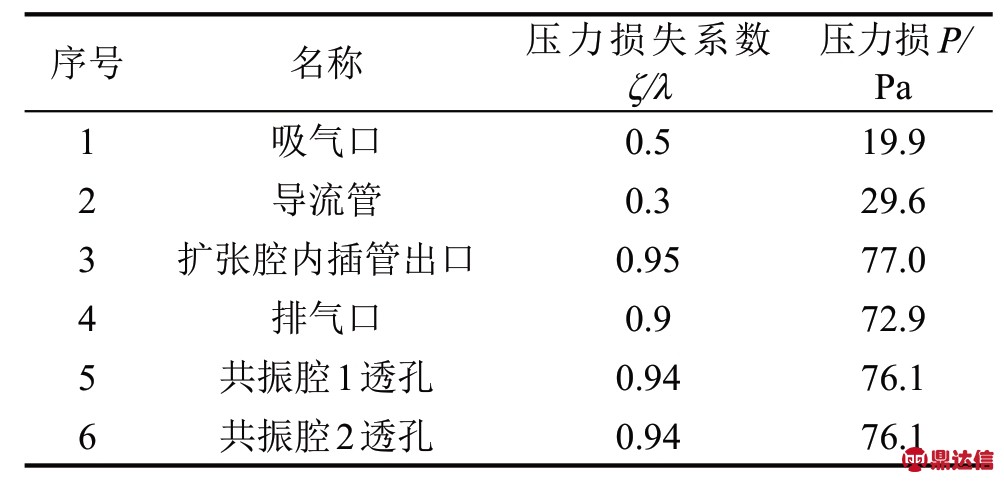

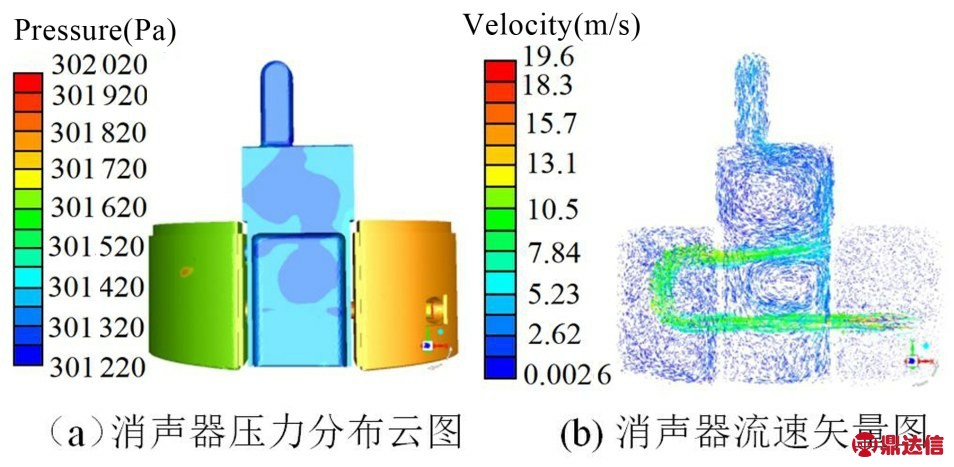

为明确导流管内径及穿孔率对消声器流阻特性的影响,分析参数取值不同时压力损失的变化,参数取值见表1,结果如图6所示。

图6(a)中,随穿孔率增大,压力损失逐渐升高,且在40%至50%范围内,压力损失增速变快。这是因为穿孔率过度增大时,气流快速通过孔径射入到共振腔,与共振腔内的自由气体混合发生扩散,撞击壁面反射后产生了涡流并造成了能量损失。在保证消声性能的前提下,穿孔率不易超过40%。由图6(b)可看出,随着dn增大,压力损失先降低后升高;dn取为6 mm和7 mm时,压力损失相对较小,且dn取为6 mm时压力损失最低,随着dn继续增大,压力损失急剧上升;当dn取为8 mm时,压力损失为454 Pa。可能是随着导流管内径继续增大,气体能量从束状状态逐渐分散,部分进行反射,造成压力急剧降低。在保证消声性能的前提下,导流管内径应以阻力损

图6 导流管结构参数对压力损失的影响

失作为选取指标,可选为6 mm至7 mm。

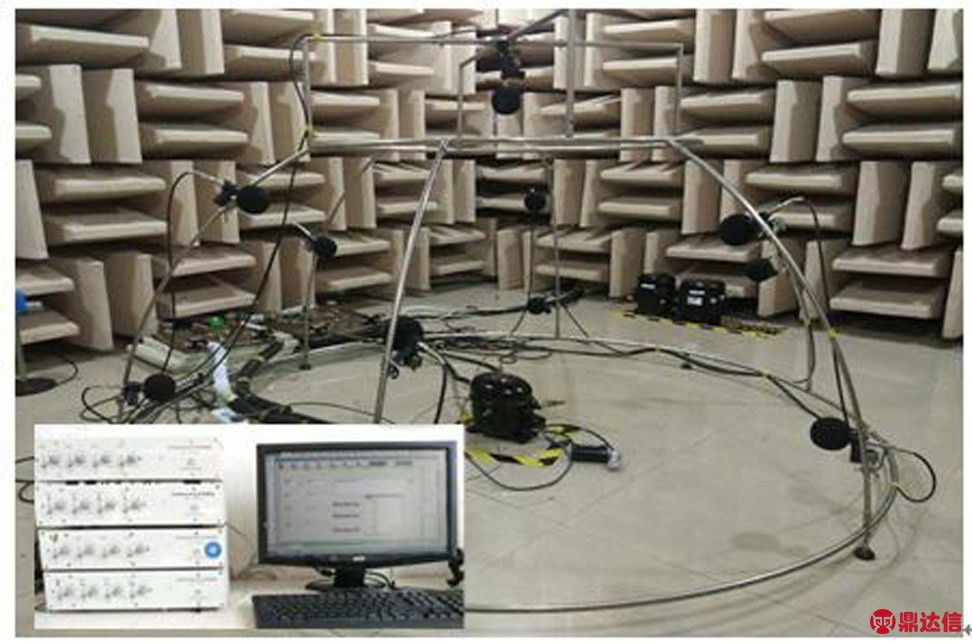

4 消声器降噪效果实测

将4 台压缩机进行整机噪声测试,测试按照国标测试标准进行,排气压力为2.5±0.05 MPa,吸气压力为0.3±0.01 MPa,回气温度为32.3±3°C。测试设备包括10个传声器、通道采集仪、声级校准器、计算机、Artemis Suite 6.0 数据分析软件,测试设备与环境如图7所示。

图7 半消声室十点法噪声测试

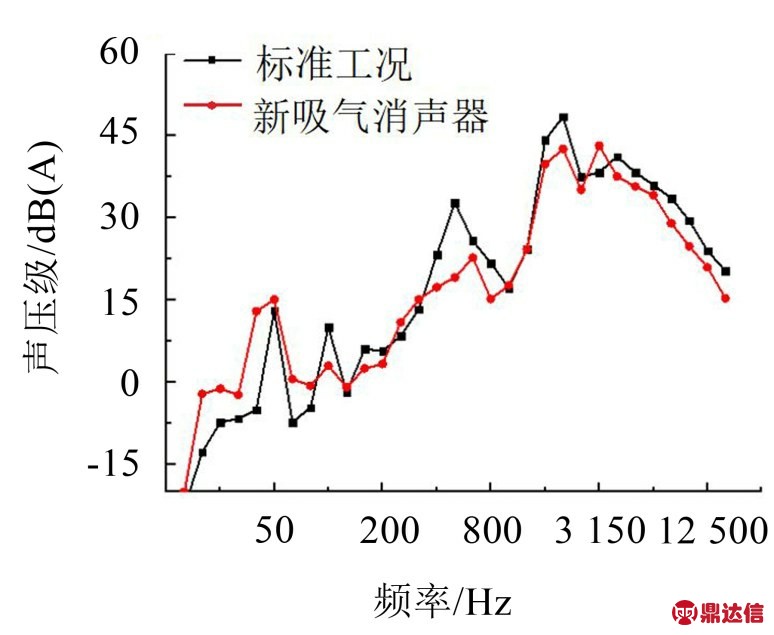

4台压缩机分为2组,对安装不同消声器的压缩机分别进行噪声测试,分别取两组压缩机测试数据均值,其1/3倍频谱如图8所示。

图8 吸气消声器改进前后1/3倍频程噪声频谱

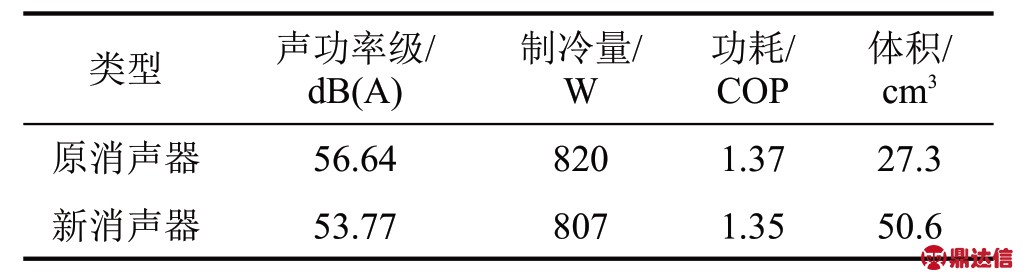

测试整机功耗时,采用YZC-300BX型性能测试系统,测试工质为R134a \ R290a\ R404a,测试范围为500 W至3 300 W。并分别测试两组压缩机制冷量,取数据均值,测试结果见表3。

由图8得,装有新吸气消声器的压缩机主要降低噪声频段在400 Hz至1 000 Hz之间。在1 600 Hz至2 500 Hz及大于3 150 Hz时,噪声也有所降低,在220 Hz至315 Hz 装有新吸气消声器时噪声略有升高,但整体影响不大。由表3数据知,新消声器体积增大23.3 cm3,声功率级降低2.87 dB(A),占整机噪声5.1%,降噪效果明显。制冷量降低13 W,对应COP值降低0.02,性能损失为1.5%,小于5%设计值,满足与之配套的商超食品柜设备制冷量的需求。

表3 吸气消声器改进前后数据对比

5 结语

针对一种改进的压缩机吸气消声器,分别采用一维与三维管道传声损失计算消声量与结构尺寸,一维近似计算结果与三维计算结果比较,误差为6%,证明传统的一维计算结果比较可靠,可用于工程设计。采用一维与三维管道压力损失计算模型时,传统一维气流阻力损失计算误差为10%,说明带有内插管管道的预测结果误差相对大一些,工程设计时需要三维流场校核。

由Fluent 三维流场仿真分析可知,增加消声器内插管穿孔率,压力损失呈线性增长;随导流管内径增加,压力损失呈现先降低后增加特点。试验台测试结果证明,改进后消声器弥补了原消声器设计不足,降噪效果明显;压缩机性能损失为1.5%,小于5%设计值,满足商超食品柜的制冷参数要求。