随着科技进步及现代制造业的迅速发展,铝合金材料得到广泛的应用,其应用范围已扩展到各个领域。铝合金具有质轻、美观和良好的导热性能,使得铝挤压散热器在IT、电子和汽车等行业得到广泛的使用。尤其是作为IT产品和LED产品的散热元件,插片式铝合金挤压散热器型材的需求量与日俱增。但由于此类型材的模具设计与制造的难度大,成为制约行业发展的一个因素,特别是阻碍了LED灯具的推广和普及。因此,此类散热器型材的挤压模具引起了广大工程技术人员的关注[1-3]。本文作者通过实例,介绍多年潜心研制的成果和经验,供同行参考。

1 型材断面结构特征分析

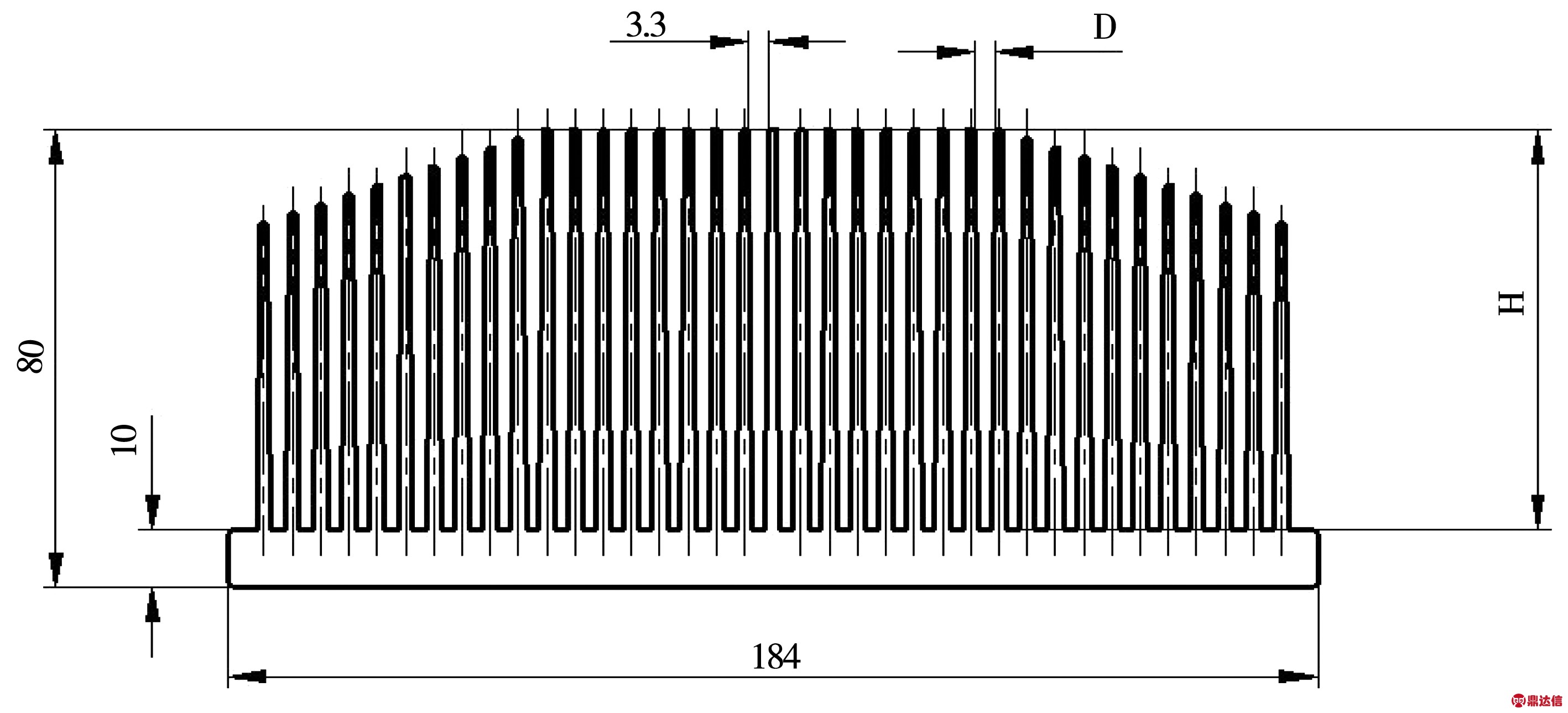

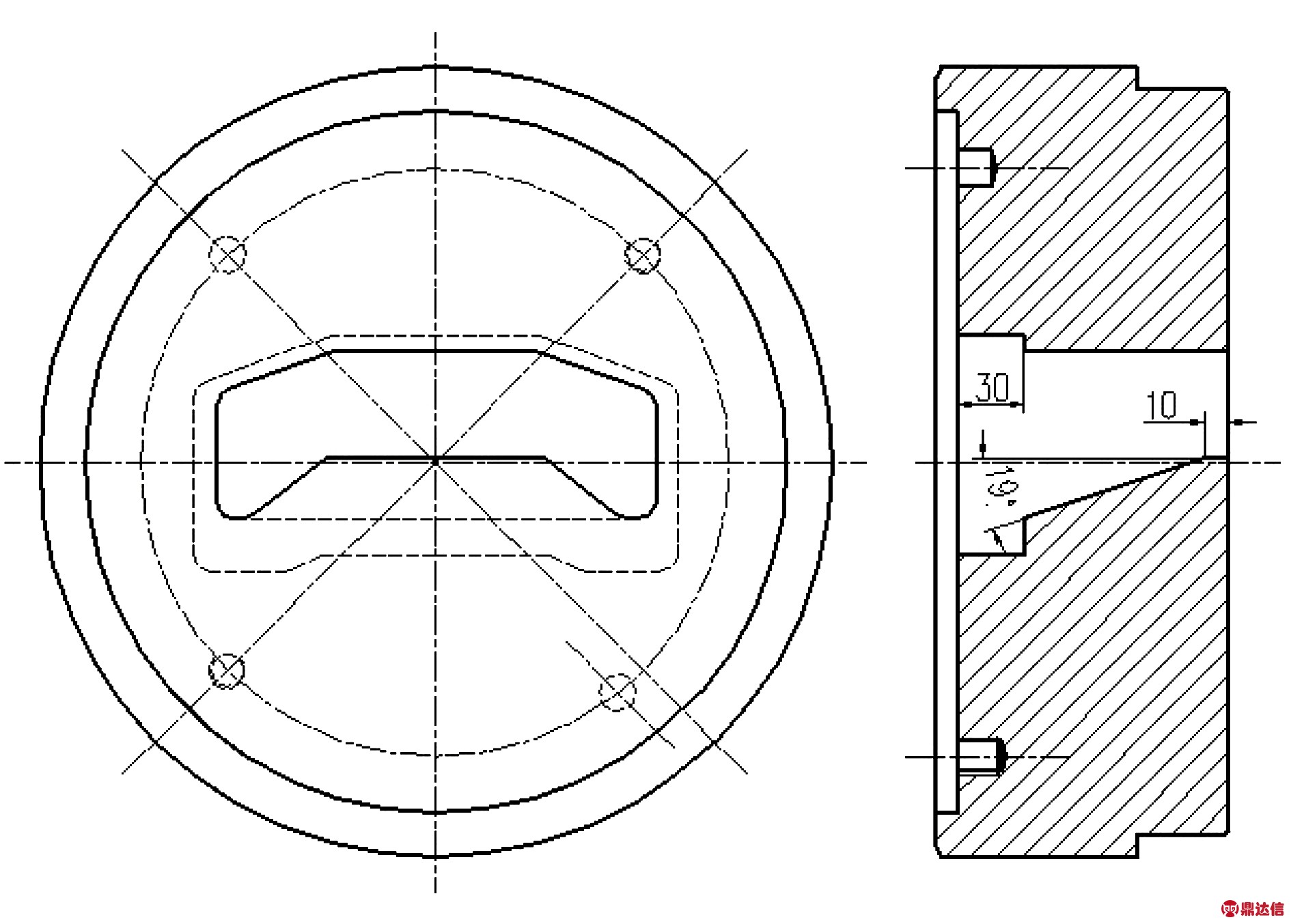

图1所示为一款典型的插片式高密齿散热器型材断面,共有37个散热齿,其断面面积为5947.4 mm2。其特点是散热齿的数量多且密,齿间的距离小,齿间形成悬臂的舌比大。另外,散热齿的齿尖与齿根的壁厚相差大。在实践中,根据经验将齿距系数C作为判断型材生产难度的主要参数。齿间距系数C为齿高H与齿间距D之比,即

氧弹燃烧液闪测量法是目前比较普遍使用的生物样品14C分析方法,尤其是针对环境生物样品。本方法通过氧弹燃烧将干燥的生物样品转化为二氧化碳和水,利用碱性有机试剂吸收生成的二氧化碳,与有机闪烁液混合制备成待测样品,放入液闪谱仪中测量。[1-3]此方法在国际上也有较为普遍的使用,例如加拿大、法国、日本等国。在国内实践应用的基础上,有必要推出关于生物样品14C分析方法的相关标准。我单位承担了此项分析方法国家标准的编写工作。在此之前,已经完成了该方法的企业标准编写并获得发布[4]。

羚黄宝儿丸包衣工艺的优化及制剂稳定性研究…………………………………………………… 陈丽斯等(24):3350

C=H/D

当C≤13时,为普通难度。通过选择优质的钢材和先进的真空热处理,模具可以达到预期的挤压使用效果。

图1 型材断面示意图

Fig.1 The profile section

当13<C<20时,为中等难度。一方面模具钢材和热处理方式是关键,更重要的是模具结构的选择与参数的确定。

当C≥20时,为高难度。此时,对模具的加工工艺及模具结构提出了更高的要求。因为齿距系数越大,说明齿距越小或齿高越大,即齿间形成的悬臂越窄越长、舌比越大,在加工过程中若工艺不当,容易发生齿偏现象,导致挤压过程中齿折断。根据这一原则,经计算,图1所示型材的齿距系数为21.21,其模具设计、制造的难度高。因此,对于这样的型材,其模具必须从材质、热处理、模具结构设计、加工工艺等方面进行综合考虑才能制造成功。

2 模具结构与挤压机能力的选择

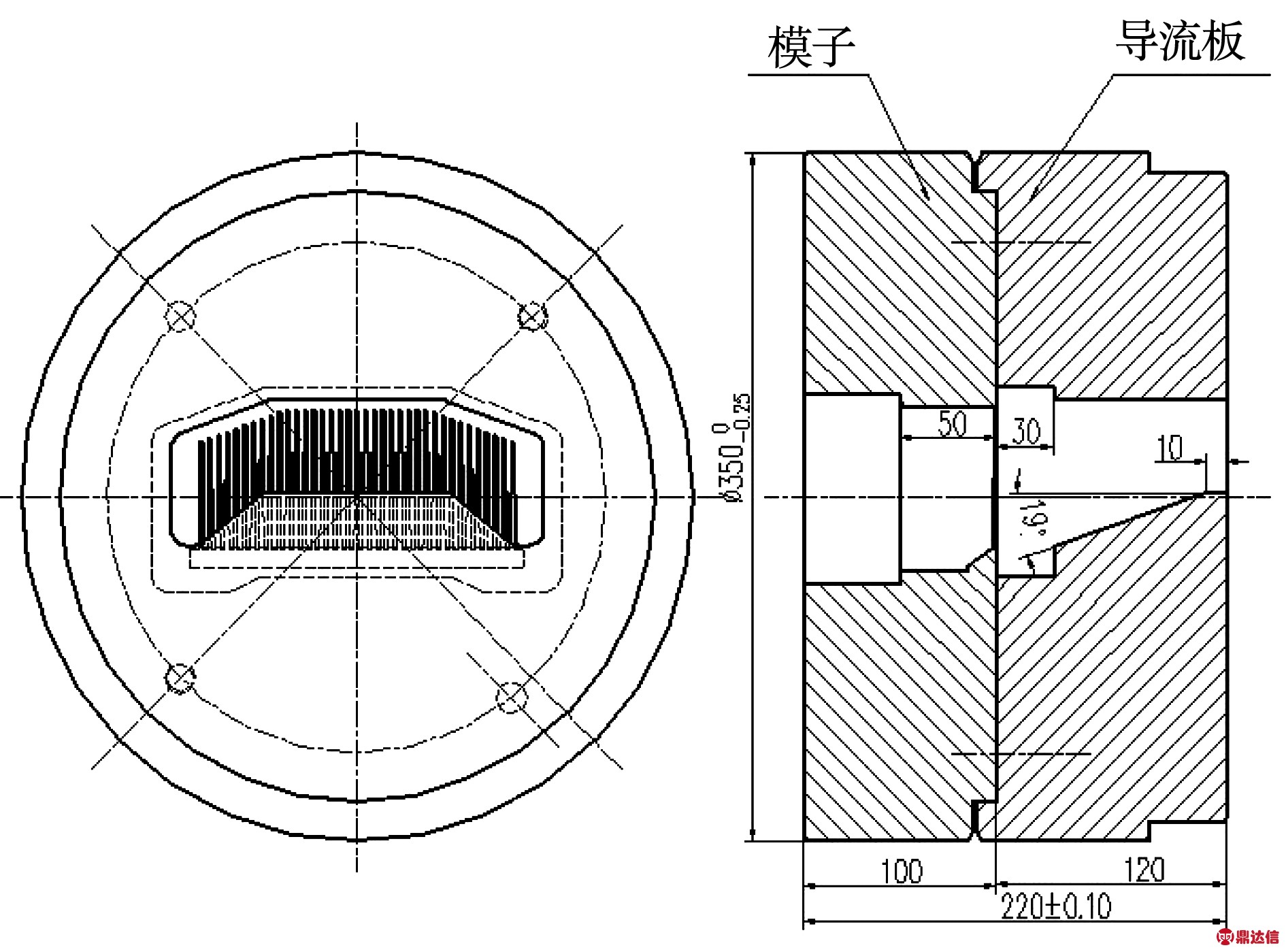

对于插片式散热器型材,从齿的结构而言可以称之为半空心型材,但实际生产中却不能采用一些针对半空心型材的成熟模具结构,如切割式分流模、吊挂式分流模及保护式分流模等结构,这些结构难以有效地用于插片式散热器型材挤压,因为这类型材可以看成是由多个半空心型材组成的复合半空心型材。但从传统的导流模及其结构中可以得到启发,因而采用一种称之为导流遮盖式的平模结构,如图2所示。采用导流遮盖式平面模结构,应采用分流模的止口结构进行精确定位。不同的是止口的外径设置在模子上,而内径设置在导流模上,这有利于保证工作带基准面的精准,有效减小工作带的误差。在模子中不设导流腔,导流腔设置在导流板上。

挤压机能力的选择,主要是确定挤压系数和模具的尺寸规格。对于插片式散热器型材,模具形成的悬臂窄而长,因此要求挤压时挤压力尽可能小,即挤压系数不能太大,控制在小于20为宜。模具尺寸规格是为了满足模具强度和成本的要求。选择25 MN挤压机,模具尺寸规格为350 mm×220 mm(外径×厚度)。挤压筒的内径为260 mm。经计算,挤压系数为8.92。

图2 导流遮盖式的平模结构示意图

Fig.2 Structure diagram of the baffle & cover type die

3 模具结构参数的选择

3.1 模具压力中心的确定

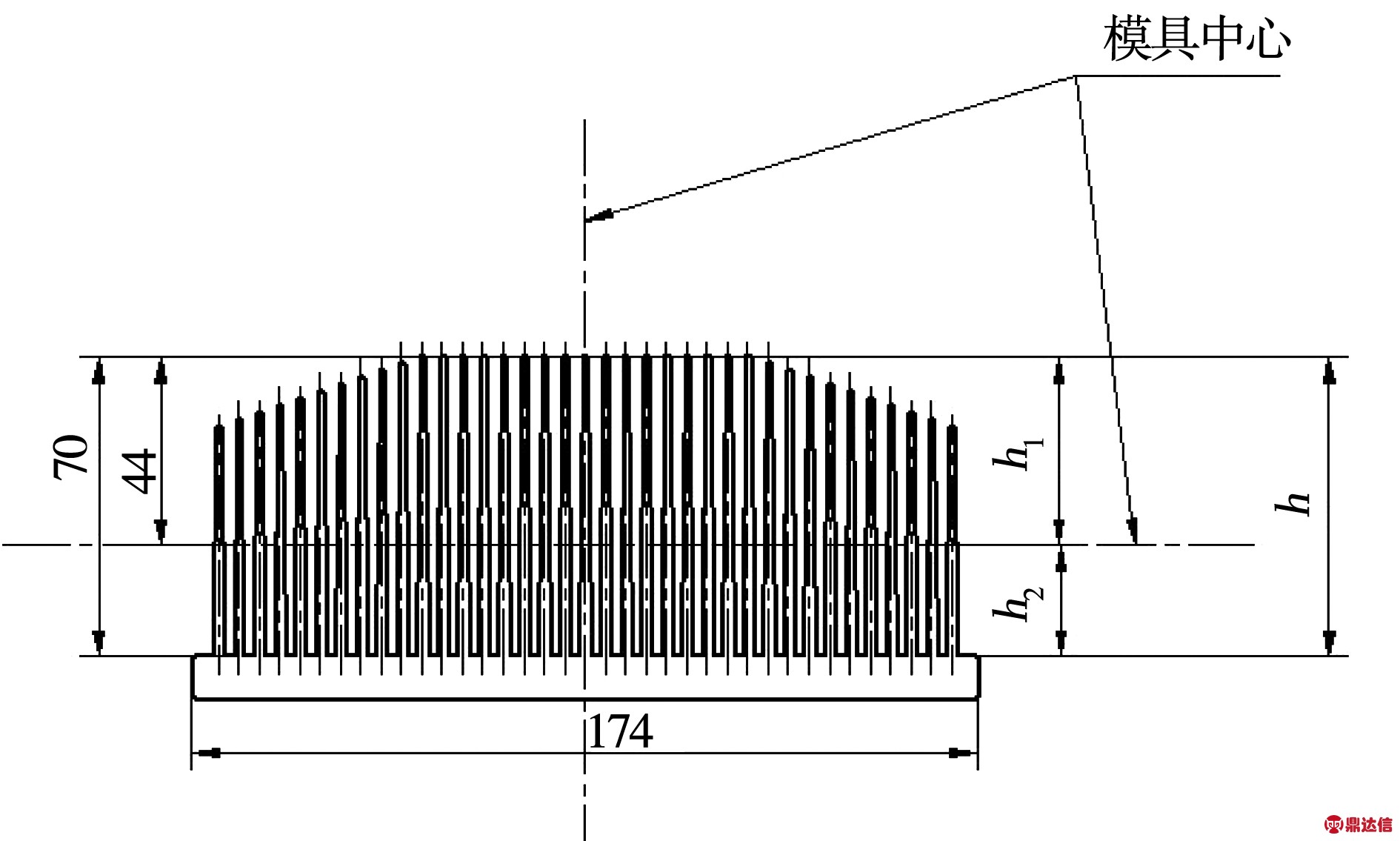

确定模具的压力中心,就是确定型材在模具中的位置与布置。对于插片式散热器型材,原则上在高度方向按照型材齿部最大高度齿的高度以比例约4∶6进行中心划分,宽度方向则以型材最大宽度的中点为中心线。这是考虑齿部的壁厚较小,让齿尖适当靠近中心,有利于保证齿部的金属供应而顺利成型。模具中心确定如图3所示,图3中h1≈0.4 h,h2≈0.6 h。

图3 模具中心确定示意图

Fig.3 The die center

3.2 导流板的设计

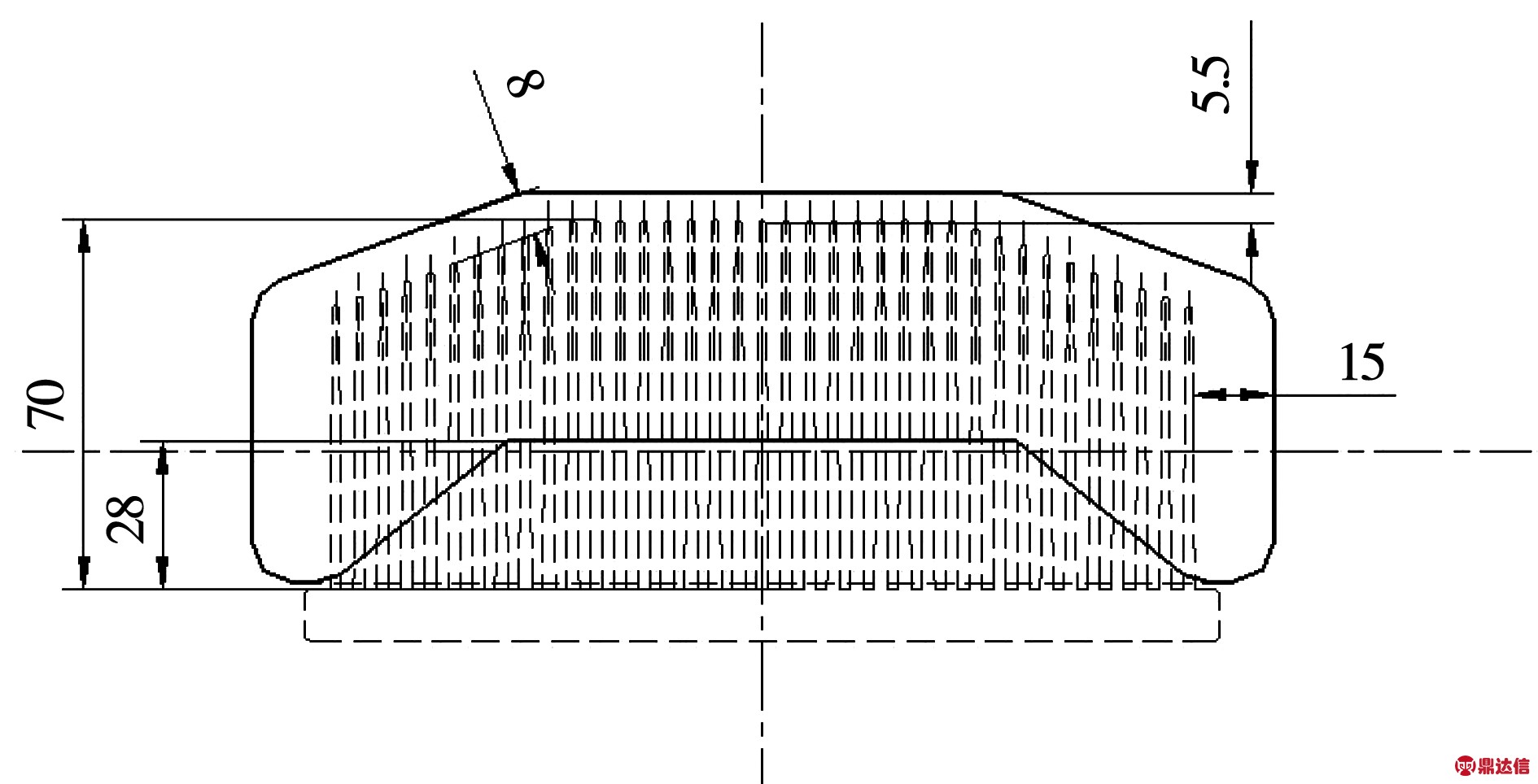

对于插片式高密齿散热器型材,导流板的结构设计很关键。导流板起金属流量分配与流速调整的作用。更重要的是,导流板可以起到改善模孔悬臂受力状态、保护悬臂的作用。因此,导流板的设计应当让金属不能直接冲击齿的根部或悬臂的头部,应当让金属率先充满齿尖部位。同时,由于齿根底部的壁厚较大,流速会过快,仅依靠工作带的长度不足以使其流速减慢,应当利用导流板对齿的根部进行部分遮挡。经验值表明,遮挡的长度为齿高的1/3~1/2时效果较好。遮挡示意如图4所示。

但是,一条精子所含的酶量是远远不够的,只有在许多精子的共同努力下,才能杀出一条血路,让幸运的那个英雄攻破卵细胞最后的壁垒。

图4 导流孔与模孔关系示意图

Fig.4 The feeder hole and the die hole

齿根底部壁厚越大,则遮挡的长度应越长。导流孔的面积在该区域要适当减小,减小金属在该区域的流量分配,而对应两侧齿的导流孔面积应适当加大。为了使金属在进入模孔之前整体的流速能降低并且均衡,减小对悬臂的冲击,同时使挤压力有所降低,对导流孔的四周应进行扩孔,导流孔的扩孔斜度经验值为15~30。导流板的厚度不能过小,一方面是考虑导流板要承受大部分的挤压正面压力,不能发生变形。经验表明,导流板的厚度越大,则到达模孔处的金属受挤压筒内金属变形及导流板端面金属分流变形的影响就会越小。另一方面,导流板厚度过小,挤压终了剪切压余时齿部会受到金属向下的压力影响,导致齿折而断裂。经验表明,导流板厚度不宜小于80 mm,而在导流板上形成的导流腔深度一般取20 mm~30 mm。导流板结构如图5所示。

富饶的巴蜀之地,作物种植历史悠久,天性乐观的四川人民不断在这片土地上创造着奇迹。如今,中阿撒可富也希望伴随着阳光、雨露,在广袤的四川大地续写丰收的传奇。

图5 导流板结构示意图

Fig.5 The baffle structure

3.3 工作带的选择

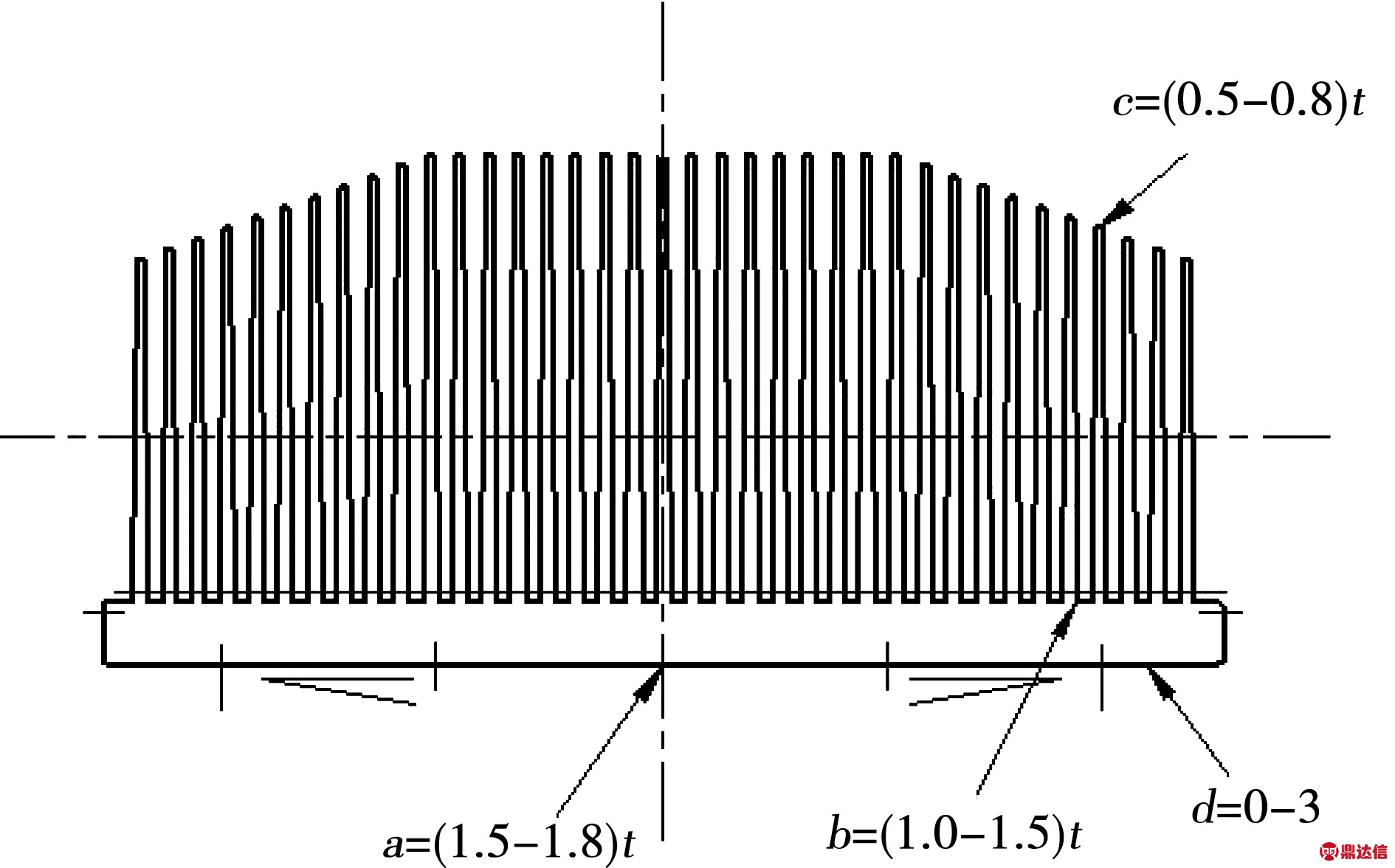

从实践中发现,模具寿命最长的挤压出料状态是,料头呈现底部稍快而两侧齿比中间的稍快,整个散热齿自齿根向齿尖方向逐渐减慢。因此,在工作带选择时要考虑出料状态和导流孔两个因素。工作带的选择如图6所示。

图6 工作带选择示意图

Fig.6 The bearing selection

1)中间齿部工作带

由于齿尖部的壁厚最小,是整个散热型材最难挤压出料的部位,此处的工作带也是整个工作带选择的基准。此处的工作带应尽可能取短一些,工作带长度取该处壁厚的0.5倍~0.8倍。但与传统的平模工作带选择不同的是,散热齿上的工作带不分级,而整个齿的工作带设计一样的长度,这是基于三个方面的考虑:一是电极的加工方便;二是有利于电火花加工时校正;三是有利于形成齿部流速自下而上逐渐减慢的效果。

2)两外侧齿部工作带

若其齿的壁厚与中间齿无差别,则工作带也应一样。若壁厚不同则应根据壁厚比例进行调整,两侧部位要求比中间齿流速快,主要通过导流孔流量的调整来控制。

3)齿根底部工作带

该部位壁厚工作带不宜过长。过长不利于齿部工作带的过渡衔接,同时会增加齿部的受力,经验是,齿根工作带的长度取该型材齿根壁厚的1.0倍~1.5倍。

4)型材最底部工作带

底部的壁厚最大,是整个型材工作带最长的部位,该部位中间的工作带长度为该部分壁厚的1.5倍~1.8倍。

翻译是一种以语言为媒介的心理活动,是对原语言进行解码,从中提取意义,并对提取的意义用目标语重新编码的过程。翻译是不同于阅读或者创作之类的活动,这些活动只涉及一种语言,而翻译是一种认知过程的活动,涉及到两种语言,是从一种语言到另外一种语言的认知活动。译者会有意识地通过自身的认知功能来认知客体并再现客体内容。

5)工作带的过渡衔接

应考虑一定的梯度,不能过渡突然。

(一)广开言路,听取民意。在“为灾区献爱心”的志愿活动中,学校大队部充分尊重队员的“主人翁”地位,积极发挥队员的主观能动性,让队员直接参与活动的决策,广泛听取队员的心声。首先由学校大队部召开各中队干部会议,在会上提前传达志愿活动的主题,接着由各中队自主思考、自主讨论、收集和整理意见,然后学校大队部再整合大家意见,确定活动实施方案。这样一来,志愿活动的策划方案自始自终都体现了少先队员的主体地位,并且融汇了每个少先队员的想法,提升了少先队员参与活动的积极性。在这次“为灾区献爱心”的志愿活动中,学校根据各中队的意见,决定开展“中队大义卖”的活动。

3.4 模子的厚度

模子厚度的选择,一方面要考虑模具的装配;另一方面要考虑模具的强度和挤压型材的出料。在模具强度足够的前提下,模孔的有效厚度即悬臂的有效厚度应尽可能小,避免型材挤出时碰撞模具造成刮伤甚至断齿或堵模现象的发生。经验表明,悬臂的有效长度取40 mm~60 mm为最佳。但为了适应装配的要求,可设计二级或三级空刀。模子结构如图7所示。

3.5 工作带空刀量的设计

空刀的作用是为了尽量在减小对型材摩擦力作用的前提下,增加工作带的强度与刚性。空刀量过大,不能保证工作带的强度,容易出现工作带裂角、崩断等现象,使模具过早失效;空刀量过小,会增大摩擦力,导致模具出现堵模、压塌断齿等现象,同样降低模具的寿命。经验值如下:

1)齿尖空刀量:1.0 mm~1.2 mm。

2)齿间空刀量:0.05 mm~0.15 mm。

PHPAnalysis(PHP 分词系统)是一种基于字符串的反向匹配分词方法,采用类似哈希的数据结构存储词库。改进后增加了正向、双向和最短路径的扫描策略。

3)齿外侧空刀量:0.6 mm~0.8 mm。

4)齿底部空刀量:1.0 mm~1.5 mm。

东阳竹编到南宋时期技艺水平得到很大的提升,在传统节日中开始出现竹编的灯饰。明清时期,东阳竹编得到较快的发展;民国初期,竹编产品种类开始丰富起来,编织技法也得到很大的提升,竹编制品在人们的生活中有较多地应用[5]。

图7 模子结构示意图

Fig.7 Structure of the die

4 结束语

对于挤压插片式高密齿散热器型材挤压,模具是关键的要素。一方面,模具材料及热处理工艺的选择是成功的基础;另一方面,模具结构的选择与设计是关键。而在模具结构设计中,导流板的结构参数确定尤为重要。导流板既是金属流量分配与流速调整的主要因素,更是改善高密齿形成的悬臂的受力状态的关键。合理的导流板结构可以大大提高模具的强度和寿命。模具工作带的选择是导流板调整金属流速的补充,也是不容忽视的。合理的工作带选择,可使型材的挤压出料更符合成型要求,避免因流速差异过大产生的附加拉力导致折齿或断齿。因此,对于挤压插片式高密齿散热器型材挤压,只有每一个环节都考虑周全,才能确保挤压的顺利进行。对于挤压这类型材的模具,也只有不断深入研究和积累经验,才能掌握模具设计与制造的要领。