0 引 言

铝合金拥有良好的力学性能、焊接性和耐腐蚀性,同时比强度较高,价格低廉,广泛应用于民用建筑、交通运输、航空航天等领域[1]。铝合金也为汽车轻量化发展带来新的可能,其在汽车零部件中的占比越来越高,而生产性能与尺寸均符合要求的铝合金型材又成为新的挑战。计算机行业的蓬勃发展也为制造业带来新的工具,各类数值模拟软件的应用提高了工业生产的效率[2,3]。伴随软件技术的进步,各类参数如温度、速度、应力应变等都可以通过模拟获得,其精度也逐步提高,对模具设计与优化及工艺方案的制定与完善产生了重要影响,提高了生产效率[4-7]。因此基于数值模拟的空心铝型材挤压过程分析及模具优化,对提升产品成型质量,降低生产成本,促进制造业发展具有重要意义[8,9]。

现以用于新能源汽车电池架的空心铝型材为研究对象,基于相关设计准则对挤压模进行设计,并结合有限元模拟技术获得铝型材挤压过程中铝合金的流动速度分布情况,从而改进模具结构,实现生产合格型材的目的。

1 模具设计

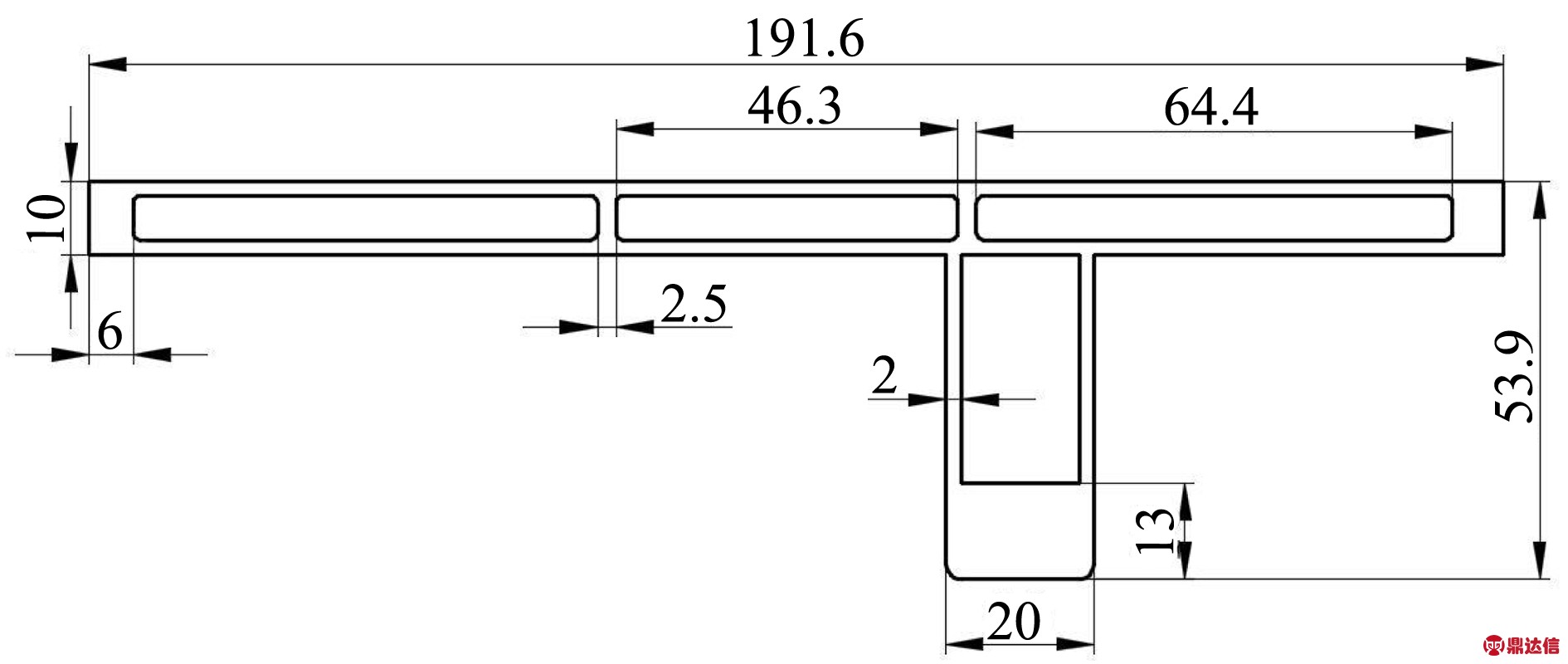

用于新能源汽车电池架的空心铝型材的结构及部分尺寸如图1所示。材料为AA6061铝合金,型材的截面面积为1 258.8 mm2,最大外接圆直径为φ191.9 mm。该型材为不对称件,有4 个空腔与1 处悬臂,可采用分流组合模进行挤压生产。经过计算[10],其型材截面复杂系数为1.6,属于较难成型的型材。

近年来从“扶贫”到“共享”的政策目标切换在生存照顾之外向社会救助权注入了平等促进、自立发展两种新的价值,政策目标的变化也导致法律体系中对社会救助权塑造的宪法基点的变迁,即不同于西方社会救助权以生存权为基点的情形,具有本土色彩的社会救助权应当建立在《宪法》规定的物质帮助权、平等权和人格尊严三个基点之上。

图1 型材截面

根据相关设计标准[10],选择的坯料尺寸为φ220 mm×600 mm,选取的挤压筒直径为φ226 mm,经计算可得挤压比为31.9。利用挤压力计算公式[4]得出挤压力为21.1 MN,选用25 MN 的挤压机进行挤压成型。根据挤压机的规格,选择配套的模具尺寸为φ358 mm×260 mm,其中上模尺寸为φ358 mm×105 mm,下模尺寸为φ358 mm×155 mm。

DDS发射信号类型和参数的选择对战术指标的实现至关重要,直接决定着目标的距离分辨力、速度分辨力、抗干扰能力和抗混响能力,同时与回波的处理息息相关。当前,DDS使用最多的2种信号是矩形脉冲(Continuous Wareform,CW)信号和线性调频脉冲(Linear Frequency Modulated,LFM)信号。本文利用模糊函数对这2种信号的分辨力和抗干扰能力进行分析,并简要阐释其在系统中的应用和实现,在此基础上展望DDS的信号形式的发展趋势。

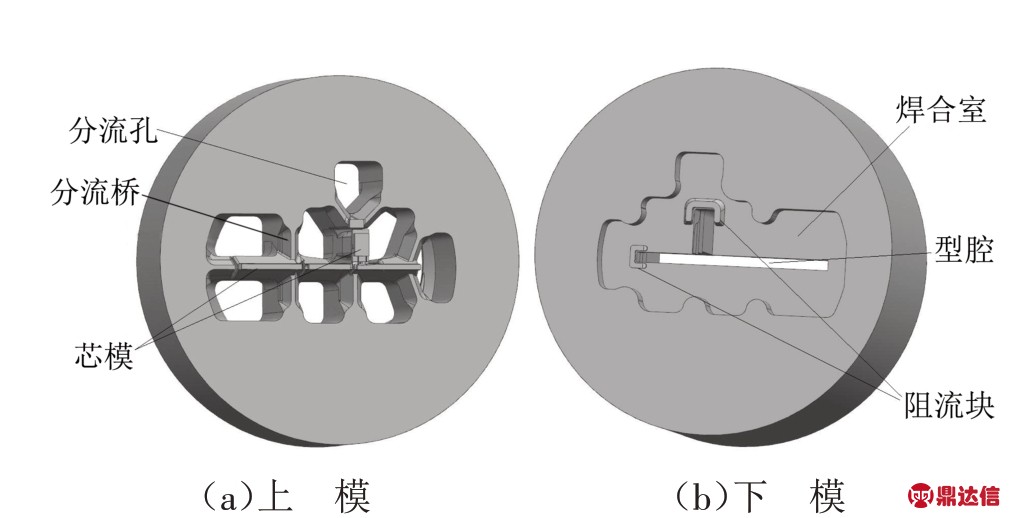

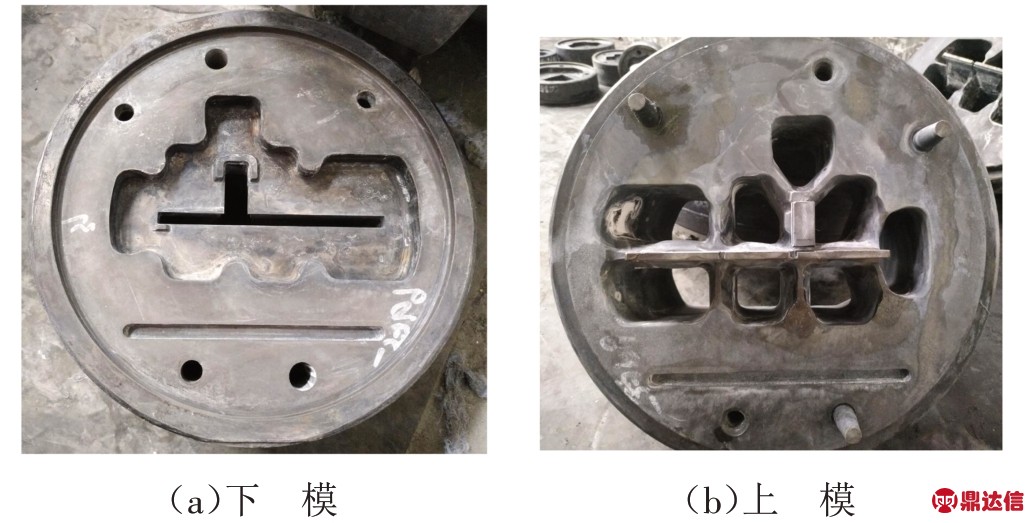

查阅相关文献[11],并结合型材的具体形状,根据孔随形走的设计原则,在上模设计8个分流孔,其中大小和结构存在一定的差异以平衡各处的金属流速。根据挤压筒的直径确定焊合室的高度,焊合室的总高度设计为20 mm,焊合室均分布在下模。分流桥宽度根据相关公式进行计算后[10],取20 mm,焊合角取15°。按照上述结构尺寸进行三维建模,模具的三维结构如图2所示,模具材料选择H13钢。

图2 模具三维结构

2 工艺参数及有限元模型

2.1 工艺参数

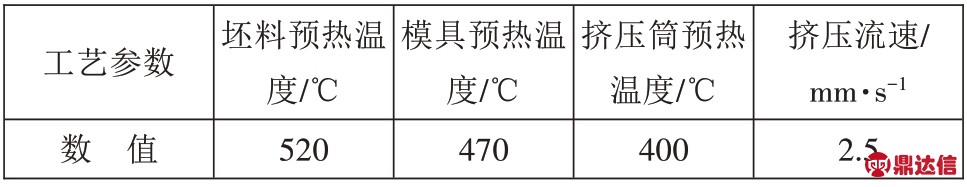

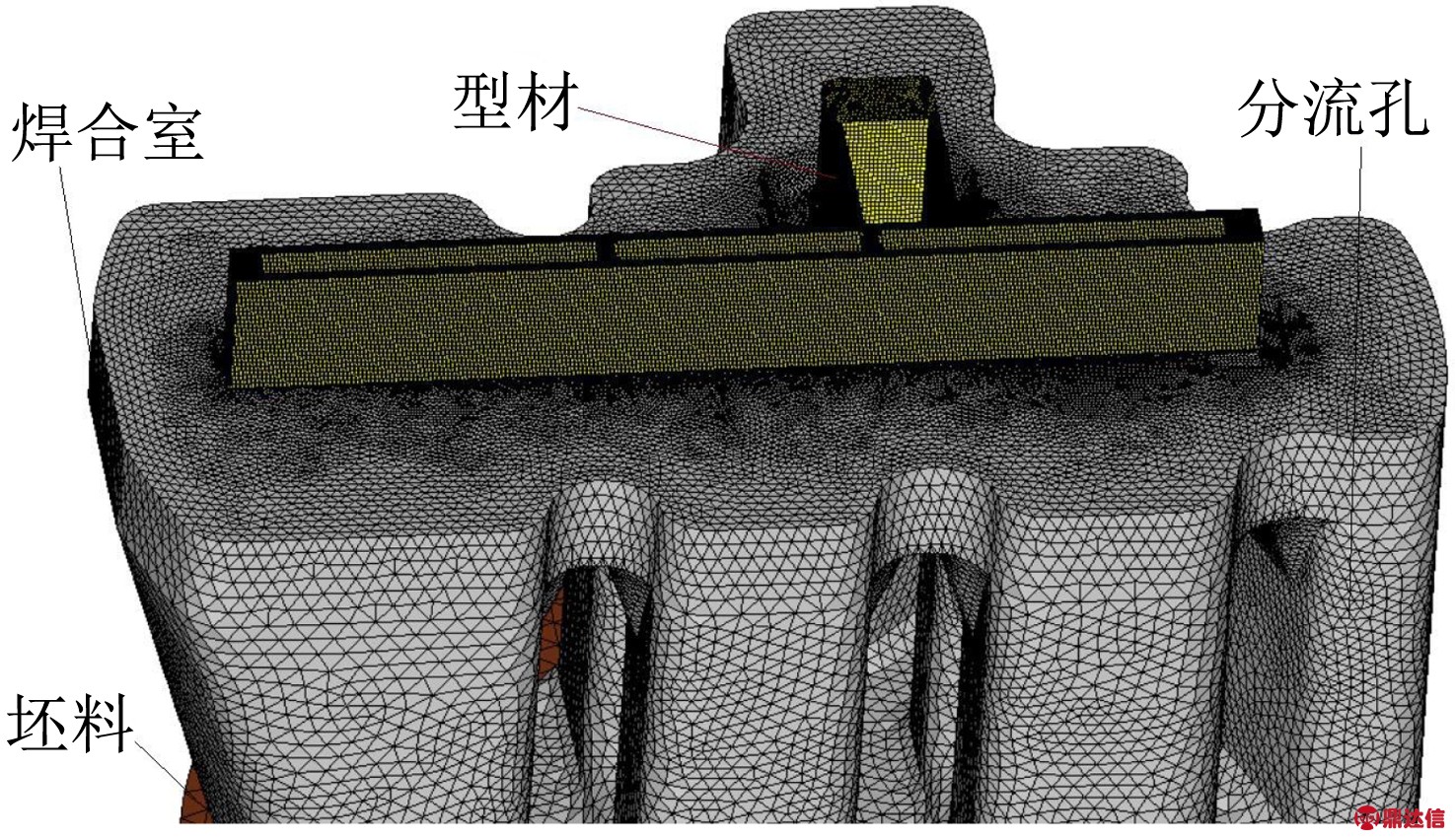

根据相关经验及参考文献[11,12],最终选择的工艺参数如表1所示。

信用经济时代,信用正成为越来越重要的财富。基于此,本文就如何保障产品质量信用展开了研究,具体表现在如何区分产品质量信用与企业质量信用的关系,针对性地构建产品质量信用评价指标。通过对产品质量信用构建模型的路径进行系统分析,建立了产品质量信用评价理论模型和产品质量信用评价函数关系表达式,为研究产品质量信用各级评价指标函数、评价指标权重因子奠定了基础。

表1 数值模拟的工艺参数

工艺参数数 值坯料预热温度/℃520模具预热温度/℃470挤压筒预热温度/℃400挤压流速/mm·s-1 2.5

2.2 有限元模型

将设计并建模的模具及坯料导入CAE 软件,划分单元格,并添加边界条件。其中设定工作带处的摩擦为库仑摩擦,摩擦因数取0.3,模具和坯料间的传热系数为3 000 W/(m2·K)[13],建立的有限元模型如图3所示。

图3 有限元模型

3 模拟结果分析

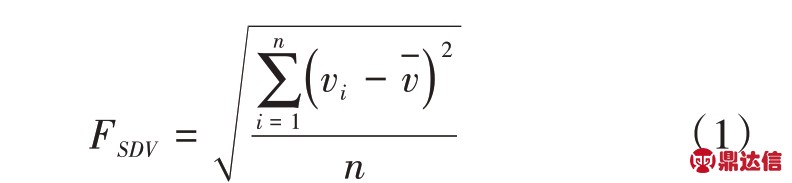

为保证生产合格完整的型材,需要研究模具出口处的金属流速。现引入速度均方差FSDV以准确地描述模具出口处的金属流动速度均匀程度,其数学模型为[12]:

式中:vi——截面上节点i 处的流速 ——所有节点的平均流速;n——节点总数。

——所有节点的平均流速;n——节点总数。

由公式(1)可以看出,计算的速度均方差越小,流动速度越均匀,生产的型材完整性越好。

厕所革命主要是对旅游厕所的革命。本研究从游客感知的角度出发,采用IPA分析法对青秀山景区旅游厕所的重要性和满意度进行评价,取得了如下认识和成果:

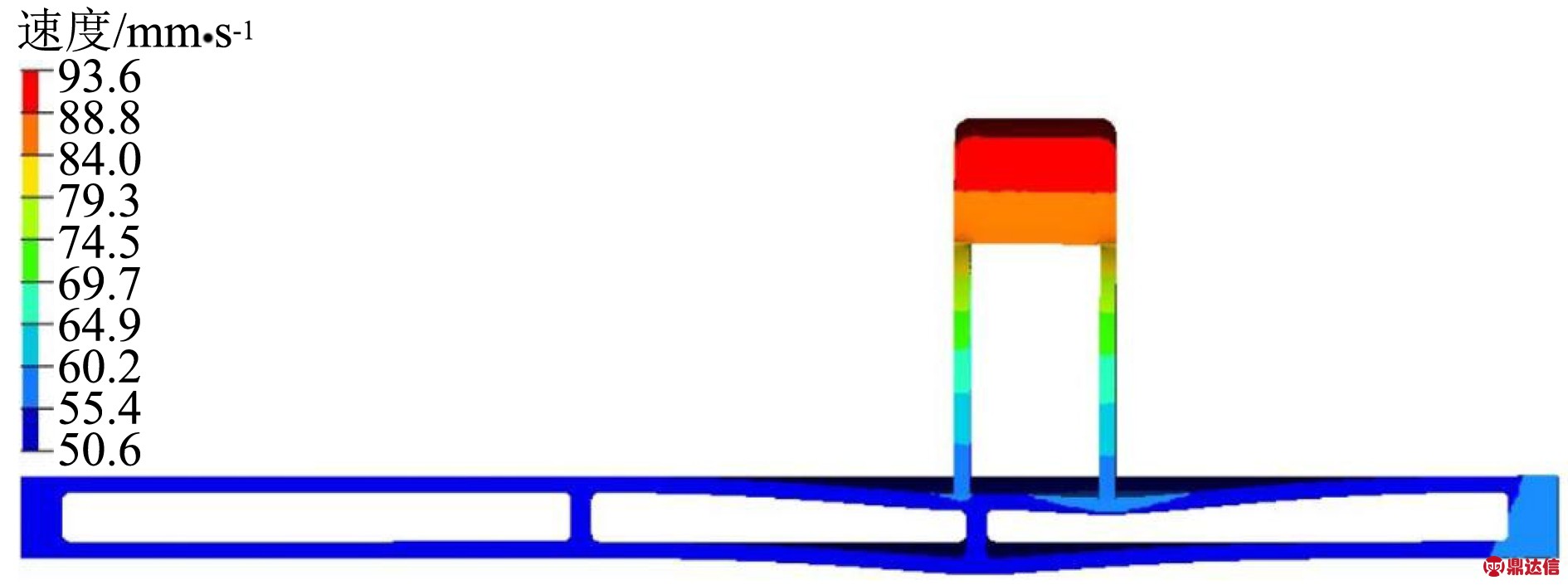

利用初始模具模拟挤压后得到的型腔出口处金属流速分布如图4 所示。由图4 可知,金属流动速度不均匀,其中型材上部的悬臂突出部分速度较快,下部的平板部分速度较慢,最大速度为93.6 mm/s,最小速度为50.6 mm/s,速度差达到了43 mm/s。经计算,型材的速度均方差为10.5 mm/s,速度均匀性较差。

使用初始设计的模具进行试模,生产的型材如图5 所示,挤出型材的料头部分出现了严重的弯曲变形,并影响了后续挤出型材的外形尺寸,导致成型产品不合格,需要对初始模具结构进行改进。

由此可见,事物的多重性决定了疼痛本身是一个极其复杂的过程。个体间痛觉的过程更是截然不同。同一患者处于不同时期、不同场合、不同条件下,痛觉的体验也是截然不同的。因此,术后镇痛一定是多维度的、个体化的诊疗策略。

图4 初始模具出口处金属流动速度分布情况

图5 初始模具试模生产的型材

4 模具结构改进

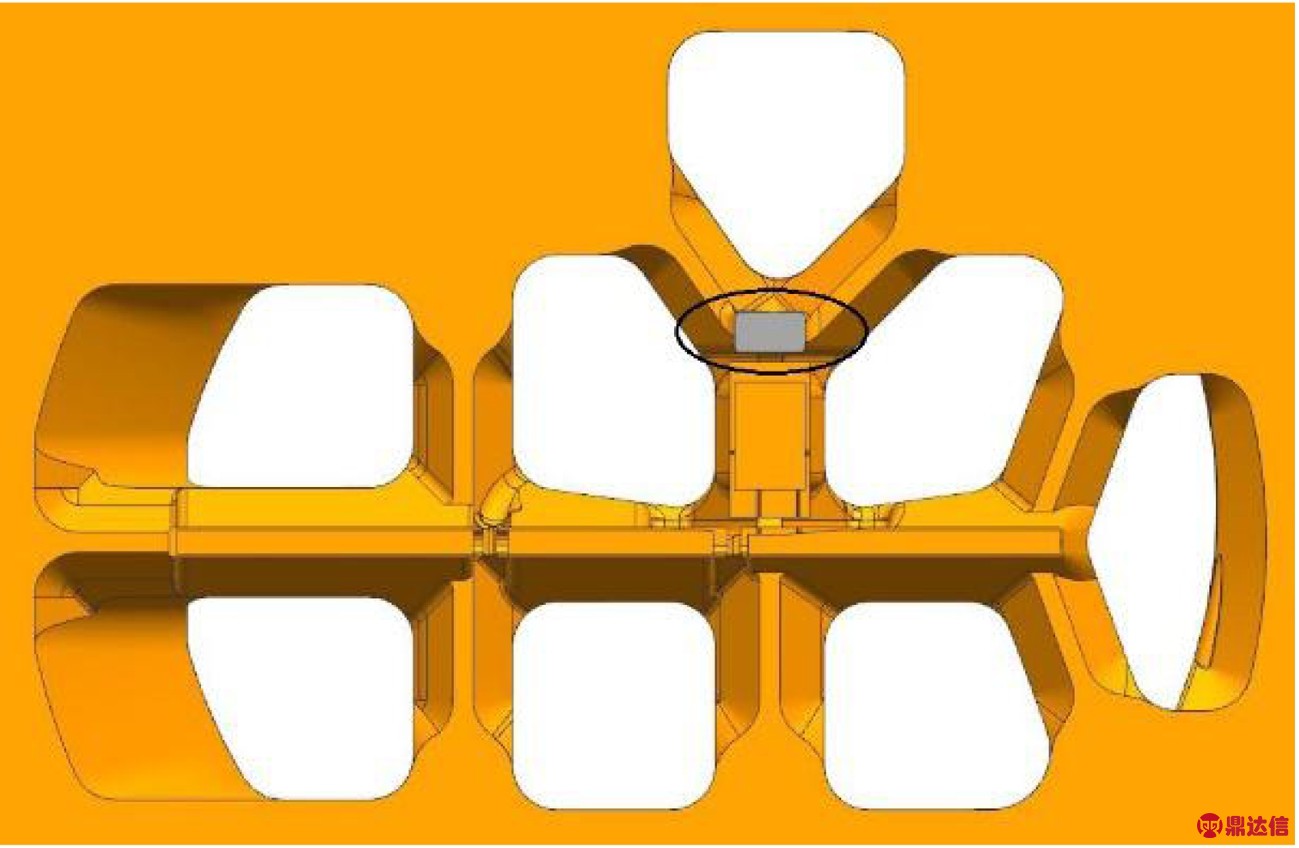

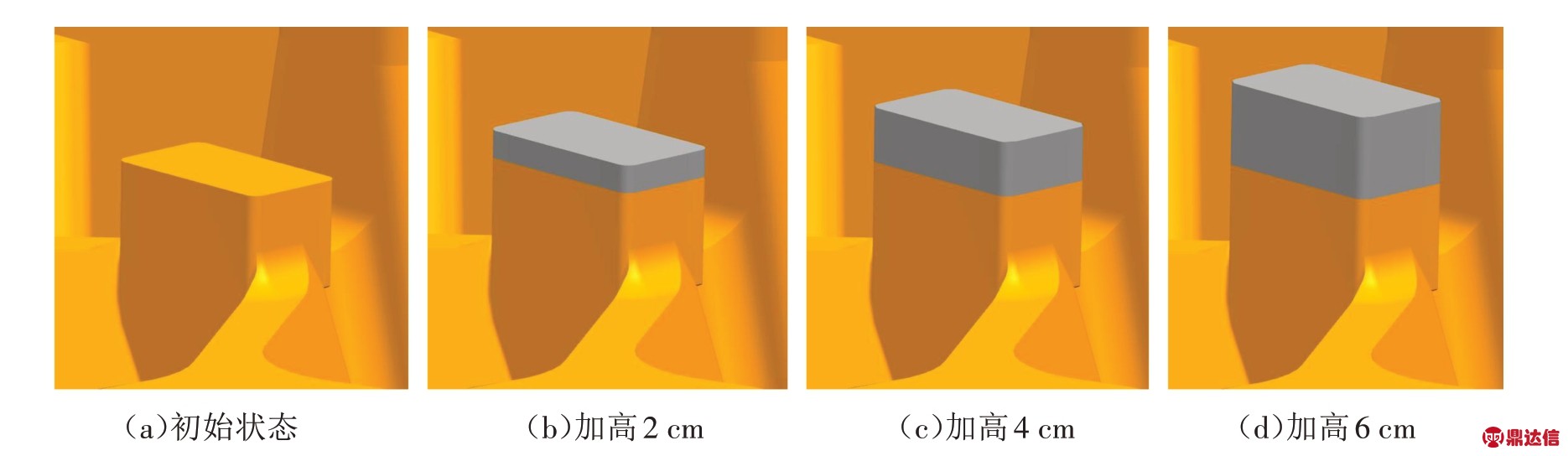

由图4可知,型材上部的金属流速较快,原因是这部分的型材壁厚较厚,型腔较大,金属容易向此处流动汇集,可针对型材上部所对应的芯模部分进行改进,改进部位如图6所示,采用加高芯模限制此处的金属流速。将芯模分别加高2、4、6 cm,对3组改进方案分别进行模拟,改进前后的形状如图7所示。

图6 芯模改进部位

图7 芯模改进高度

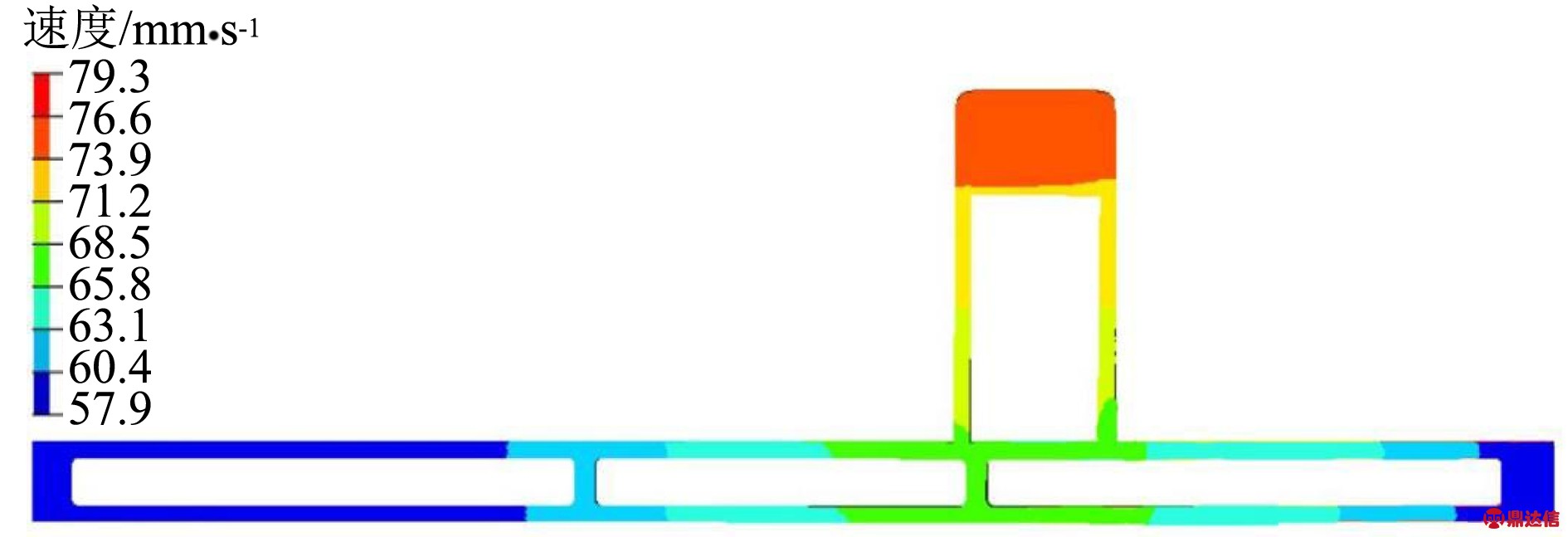

将芯模加高2 cm 后模具挤出的型材速度分布如图8 所示,由图8 可知,型材上部的突出部分速度仍较快,但相对初始模具挤出型材的速度有降低。挤出型材的最大速度为79.3 mm/s,最小速度为57.9 mm/s,速度差为21.4 mm/s,经计算,速度均方差为4.8 mm/s,比初始状态有改善,但速度均匀性仍较差。

图8 芯模加高2 cm型材截面速度分布

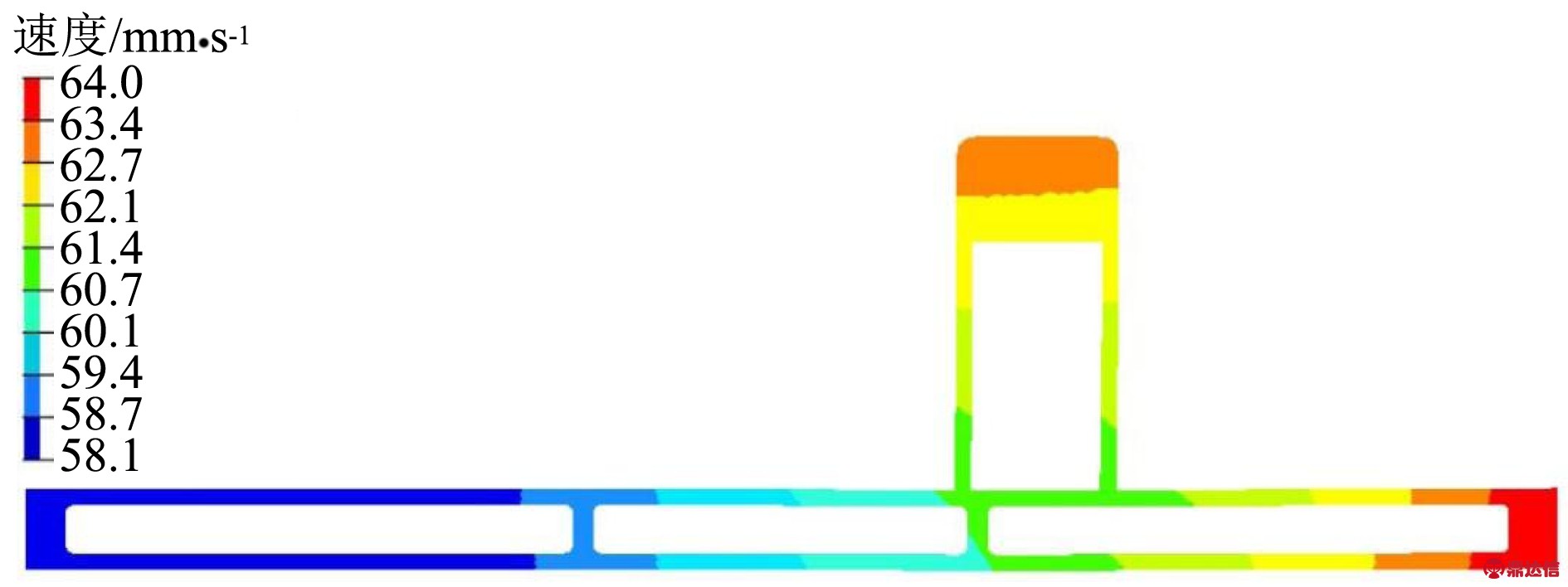

将芯模加高4 cm 后的模具挤出的型材速度分布如图9 所示,由图9 可知,挤出型材的最大速度为64 mm/s,最小速度为58.1 mm/s,速度差为5.9 mm/s,经计算,速度均方差为1.7 mm/s,速度均匀性较好,相比于初始模具有了较大的提升。

图9 芯模加高4 cm型材截面速度分布

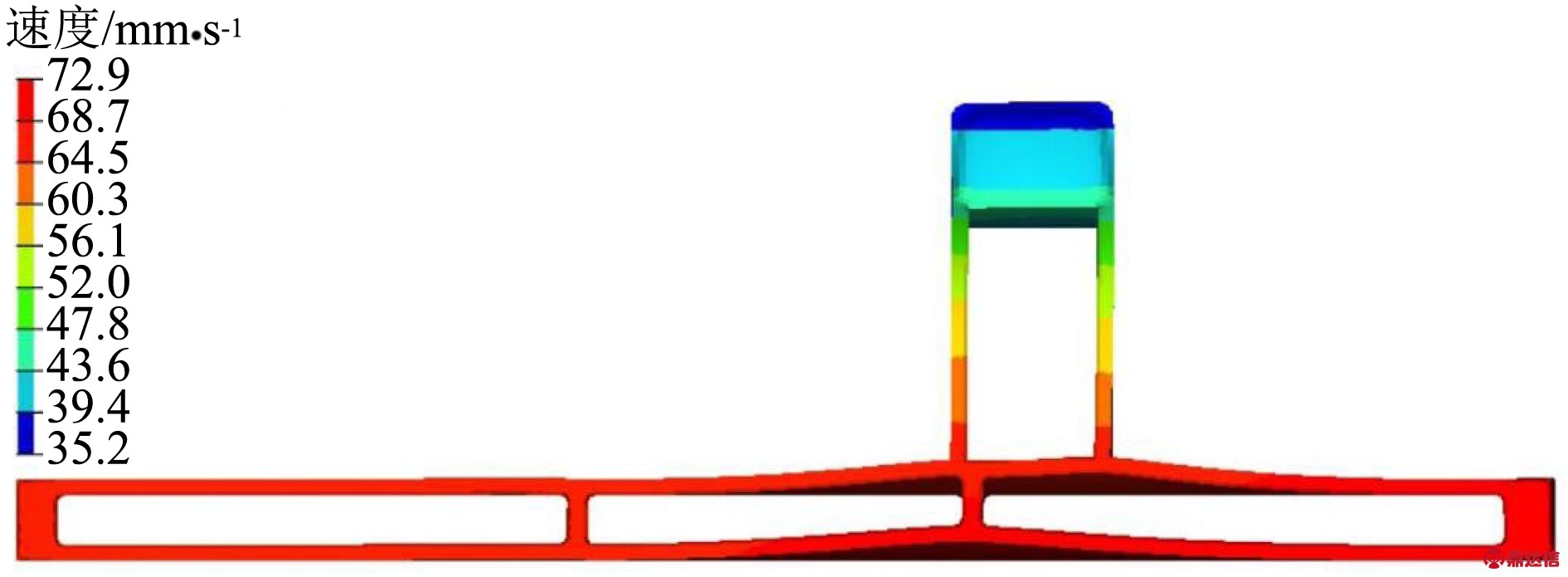

将芯模加高6 cm 后的模具挤出的型材速度分布如图10 所示,由图10 可知,型材上部的突出部分速度较小,下部平板部分速度较大。挤出型材的最大速度为72.9 mm/s,最小速度为35.2 mm/s,速度差为37.7 mm/s,经计算,速度均方差为7.6 mm/s。

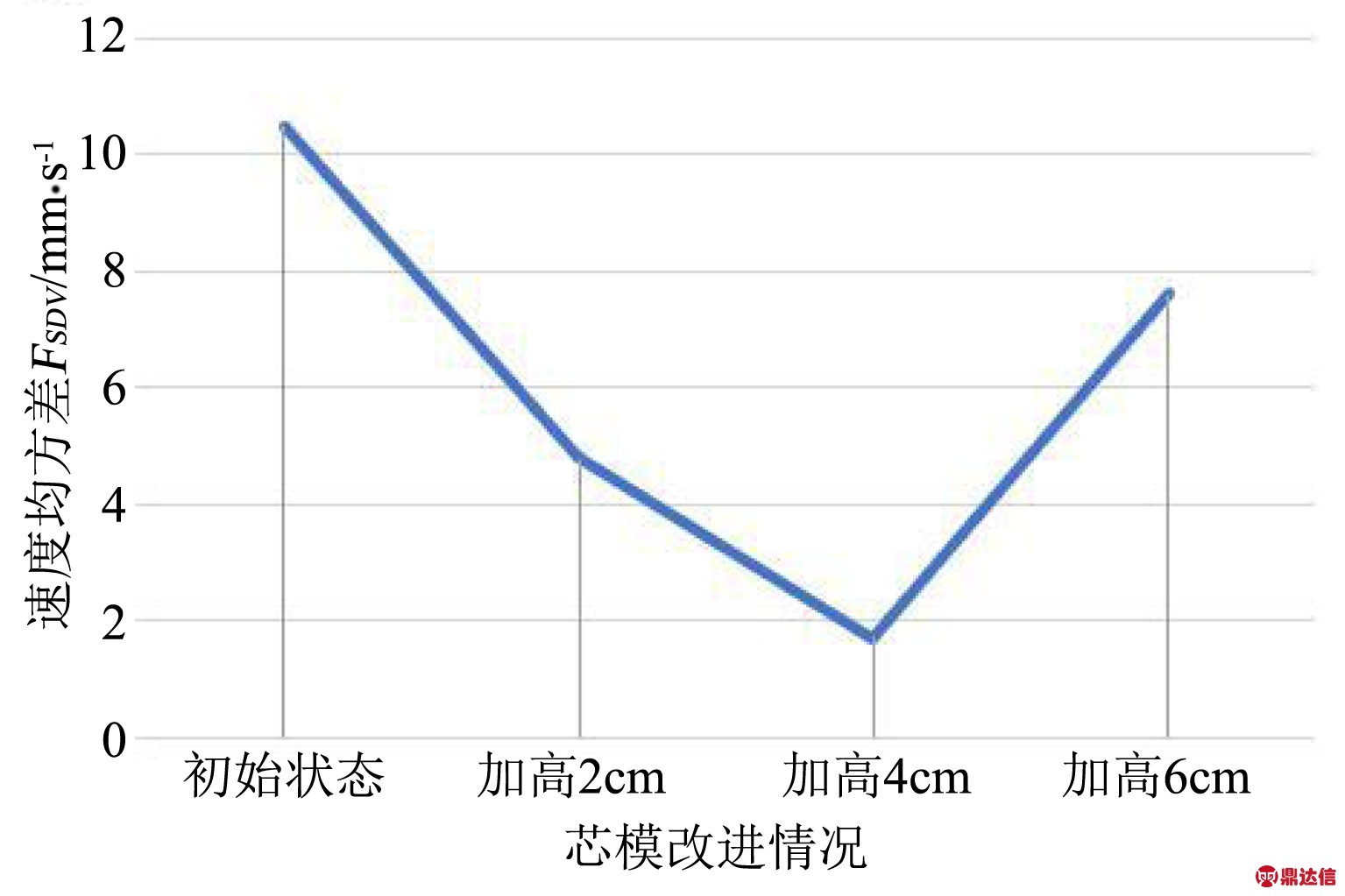

通过对初始模具以及将芯模分别加高2、4、6 cm 的4 种模具设计方案的有限元模拟结果进行分析,比较4 种方案的速度均方差情况,如图11 所示。从图11 可以看出,将芯模加高4 cm 的方案,挤出型材的速度均方差最小,即流动速度最均匀,型材不容易出现缺陷。

图10 芯模加高6 cm型材截面速度分布

图11 各模具设计方案的速度均方差

5 试验验证

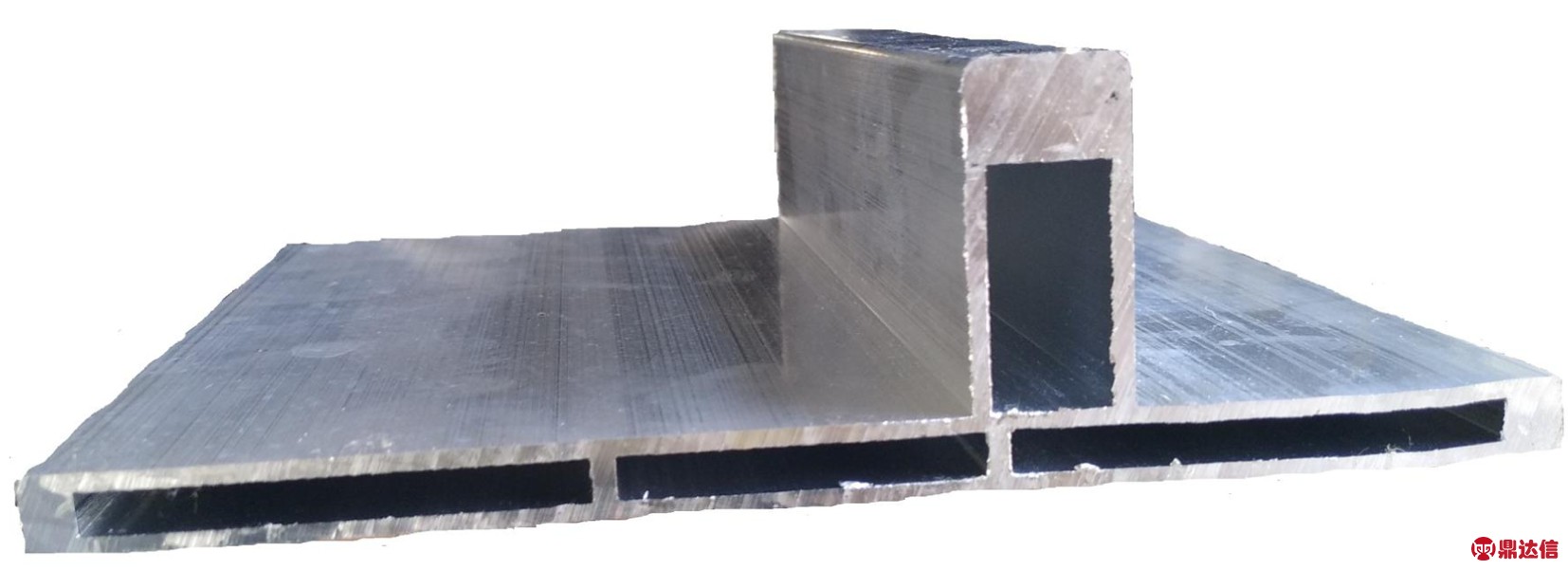

使用改进后的模具结构进行生产,其中试验模具如图12 所示,生产的铝型材如图13 所示,改进后的模具挤出型材满足设计要求。

图12 试验模具

图13 模具结构改进后生产的铝型材

6 结束语

利用有限元模拟分析初始模具的挤压成型过程,提出调整模具工作带长度和分流孔形状的改进方案,改进后模具出口处金属流速均匀,为实际生产提供了指导。经实际生产证明,模拟结果与实际生产结果符合,证明了模拟的可靠性,将三维有限元模拟技术应用在空心铝型材挤压成型设计中,可有效提高实际生产效率,降低企业生产成本。