半空心铝型材的品种与规格繁多、使用十分普遍。挤压生产的关键要素是模具。但半空心铝型材挤压的关键是要解决模具中悬臂的强度问题(其模具的设计复杂程度较高)。为了提高半空心铝型材模具的强度和寿命,广大工程技术人员进行了深入研究,在对模具的材料与热处理工艺进行研究的基础上,更多的是对新的模具结构进行研究和开发,通过开发新的更合理的模具结构改善模具悬臂的受力状态和降低悬臂的受力,从而提高模具的强度,这样更能充分发挥模具材料的性能。这些研究取得了良好的效果,提出了一些新的模具结构,如遮盖式分流模、切割式分流模和吊挂式分流模结构等[1-8]。但这些结构在实践中仍存在一定的缺陷。切割式分流模结构由于制造上的偏差,容易在“切割”部位出现微小的间隙,使型材在挤压过程中出现拉丝或起筋现象而影响质量;遮盖式分流模通过上模作为一个“盖子”将悬臂保护起来,降低了悬臂在挤压过程中所承受的金属正向压力,大大减小或消除了悬臂向下发生挠曲的可能,但却不能消除因金属流速差异而使悬臂在垂直挤压方向发生侧向偏移甚至变形折断的现象;吊挂式分流模是将悬臂的头部(悬臂非开口端)像吊桥一样吊挂在上模上,使悬臂的受力状态由悬臂梁变成简支梁,改变了悬臂的受力结构,从而提高了模具的强度,但这种结构的制造难度和耗材较大。本文作者以半空心铝型材挤压的实例,介绍一种由三件组成的镶嵌式分流模结构,这种结构具有较明显的优势,具有适用性广的特点,尤其适用于型材断面较大的半空心型材。供同行参考。

1 三件组合嵌入保护式分流模结构

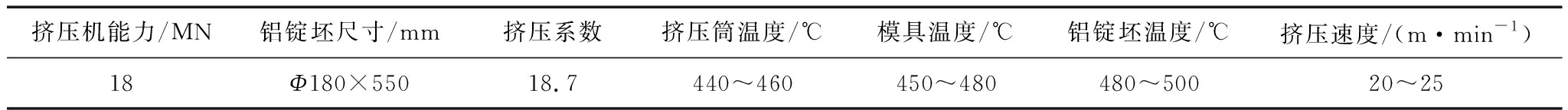

以图1所示半空心铝型材为例,该型材的断面面积为1 435 mm2,悬臂开口的最小宽度为11.5 mm。考虑型材的特点,选择合适的挤压比并降低生产成本。采用18 MN挤压机,其挤压筒内径为Φ185 mm,挤压比为18.7,舌比为55.6,模具尺寸规格为Φ280 mm×185 mm。型材的有关挤压工艺参数如表1所示。

表1 三件组合嵌入保护式分流模结构挤压工艺参数

Table 1 Extrusion process parameters of the protection and inlay type porthole die

挤压机能力/MN铝锭坯尺寸/mm挤压系数挤压筒温度/℃模具温度/℃铝锭坯温度/℃挤压速度/(m·min-1)18Φ180×55018.7440~460450~480480~50020~25

图1 型材断面示意图

Fig.1 Diagram of the profile section

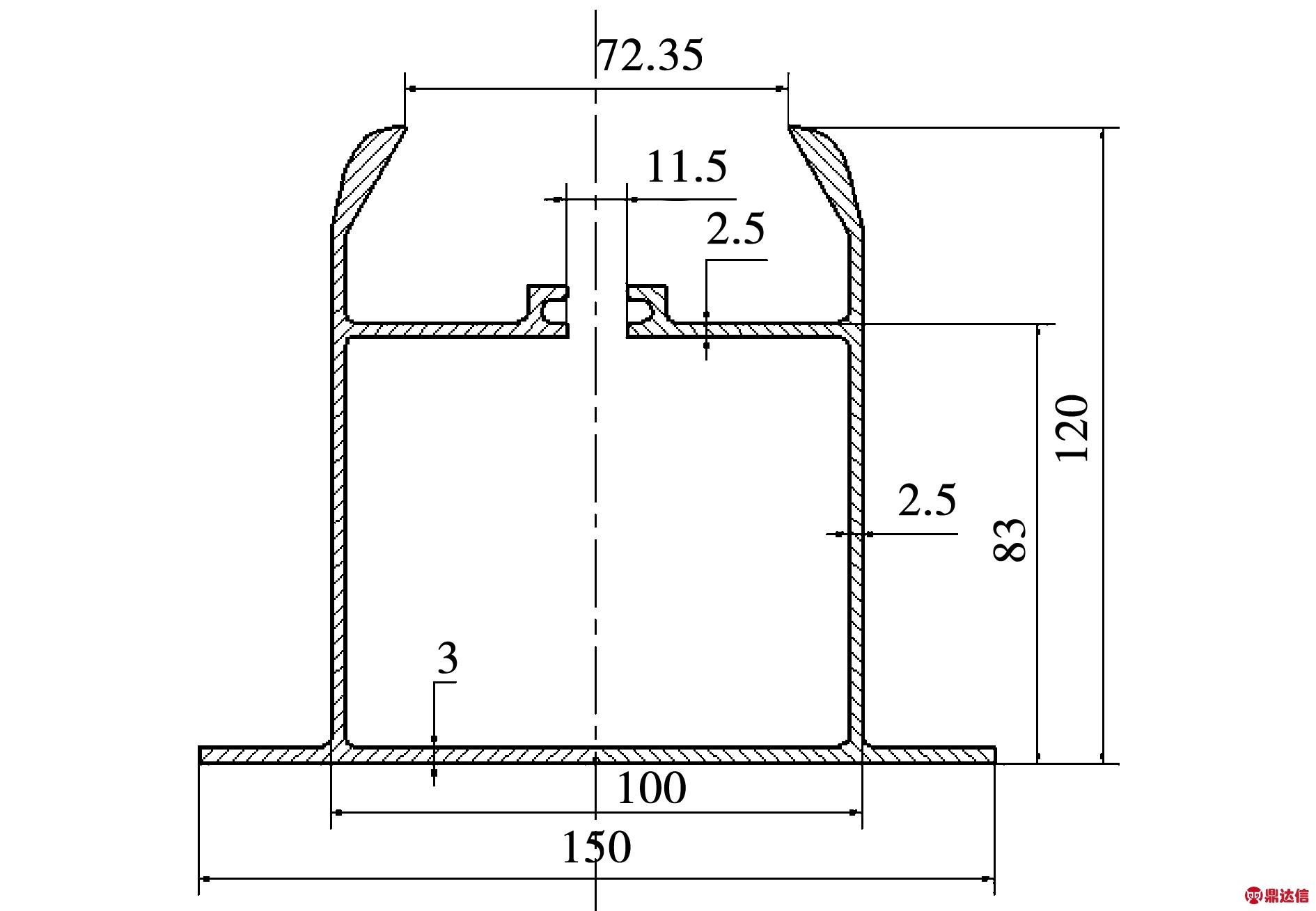

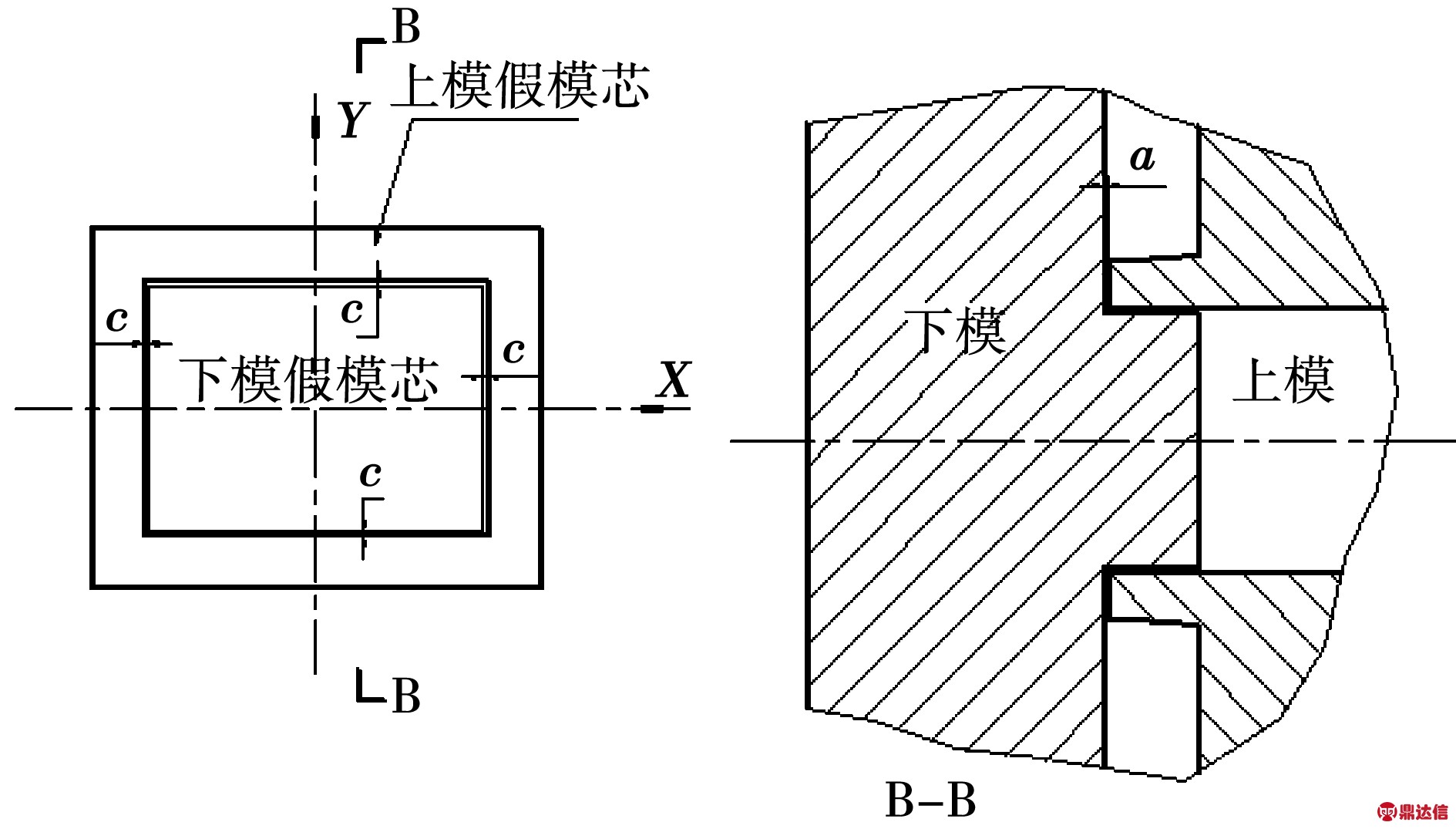

三件组合嵌入式分流模结构,就是由三件组成的分流模。而传统的分流模是由上模与下模两件组成的。为了保护悬臂,假设在上模设计一个假的模芯,这个模芯并不像“分割”式分流模的模芯那样伸入下模模孔与下模配合,而像遮盖式分流模一样,模芯的顶端与下模焊合室底平面保持有一定的间隙,将下模的悬臂遮盖保护起来,可以消除悬臂在挤压方向因受金属的正向压力而发生的向下挠曲,但无法消除悬臂在垂直挤压方向上的悬臂变形,同时金属进入模孔成型时因强烈的摩擦力作用同样对悬臂产生向下挠曲的拉力,这个挠曲产生的变形没有受到约束。因此,在下模悬臂的位置上设计一个舌头或假的模芯从焊合室底平面向上凸起,而在凸起部位对应的上模“假模芯”的位置则挖空,使得下模凸起的“假模芯”嵌入在上模的“假模芯”里,通过选择合理的两个“假模芯”的配合间隙,就可以使在挤压过程中下模悬臂无论在哪个方向发生挠曲变形都将受到上模的约束而得以消除,即当下模悬臂发生向下轻微的挠曲或左右轻微的侧偏时都将“背靠”在上模“假模芯”的空腔壁上而受到约束限制。若将上模中间部位挖成一个盲孔,下模凸起的“假模芯”顶端与挖空的空腔部位留有空隙,当上模受力向下发生挠曲时不会压迫到悬臂。另外,为防止悬臂的左右偏折,需要保证两个“假模芯”四周的配合间隙,这样在一个盲孔里进行不易保证,同样也增加了制造的难度。而若将上模“假模芯”中的空腔挖成通孔,则将使加工大为简化,而为了避免金属进入这个通孔中,所以增设一件分流盖板,对上、下模两个“假模芯”的镶嵌部位进行遮盖保护起来。由此,将这种结构称之为三件组合式镶嵌分流模,改变了传统的二件式分流模结构。模具结构如图2所示。

2 模具结构设计要点

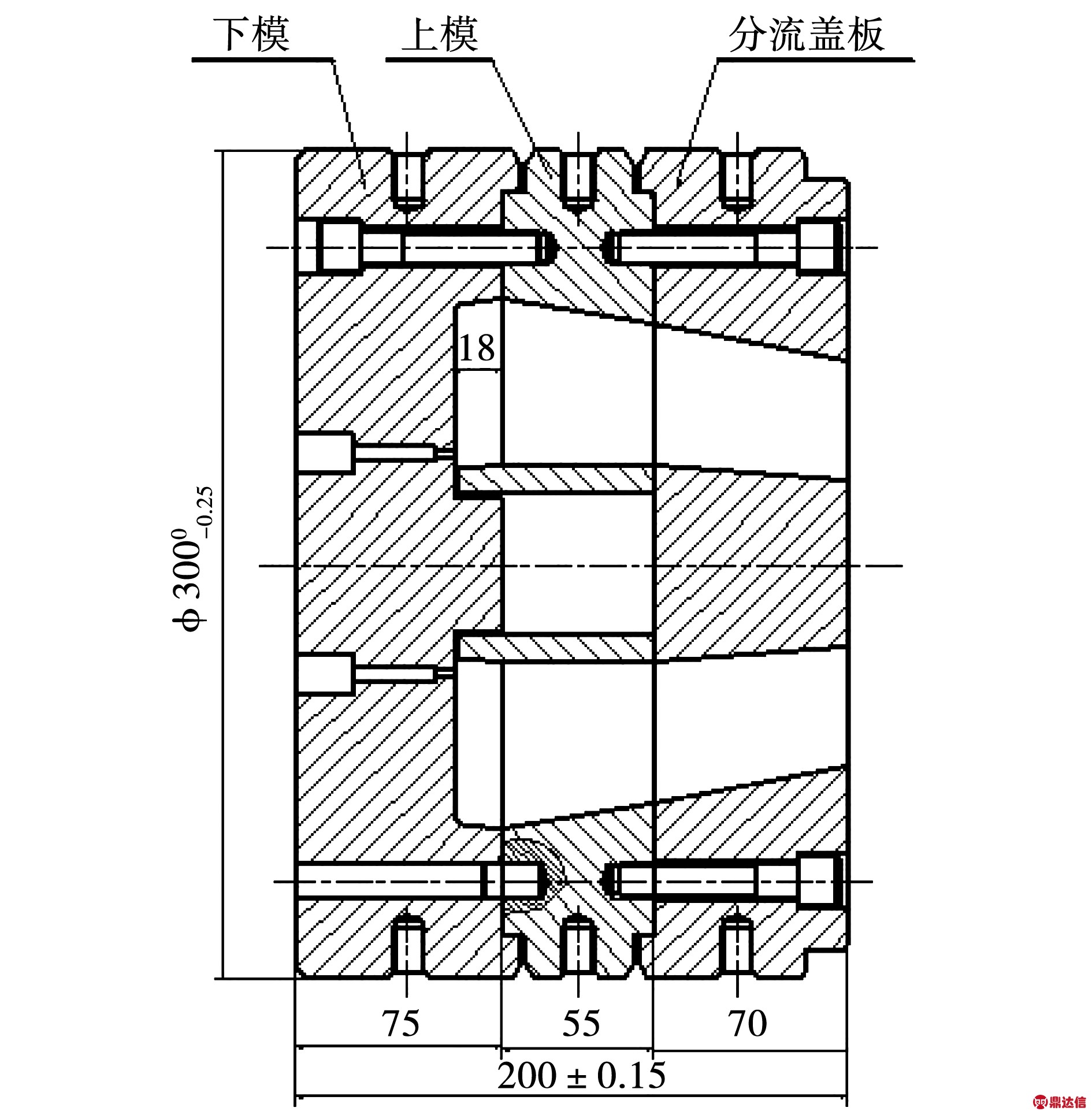

2.1 下模向上凸起的舌头(假模芯)尺寸的确定

首先确定上模“假模芯”的尺寸。上模“假模芯”外缘轮廓以下模悬臂边界为依据,经验值为2 mm~4 mm。由于“假模芯”中间部位要挖成通孔,使得下模的“假模芯”嵌合进来,所以要考虑到空腔与上模“假模芯”外缘及分流孔边缘的距离不能过小而影响强度,空腔与上模“假模芯”外缘之间的搭边值取3 mm~5 mm。而嵌入用通孔与分流孔边缘之间距离可认为是一个分流桥,在考虑有分流盖板保护的情况下,按经验取值12 mm~14 mm,依次推算,可以得出下模“假模芯”尺寸,如图3所示。

2.2 脂蛋白中与血管病变相关的主要成分 Li等[22]认为,血脂影响认知的机制有对血脑屏障的损伤、对脑小血管的影响、对淀粉样蛋白沉积的影响及神经保护作用。其中,脂蛋白对VCI最为重要的机制是其对血管的影响。

图2 模具结构示意图

Fig.2 Diagram of the die structure

图3 下模“假模芯”尺寸示意图

Fig.3 The size of false mandrel in the female die

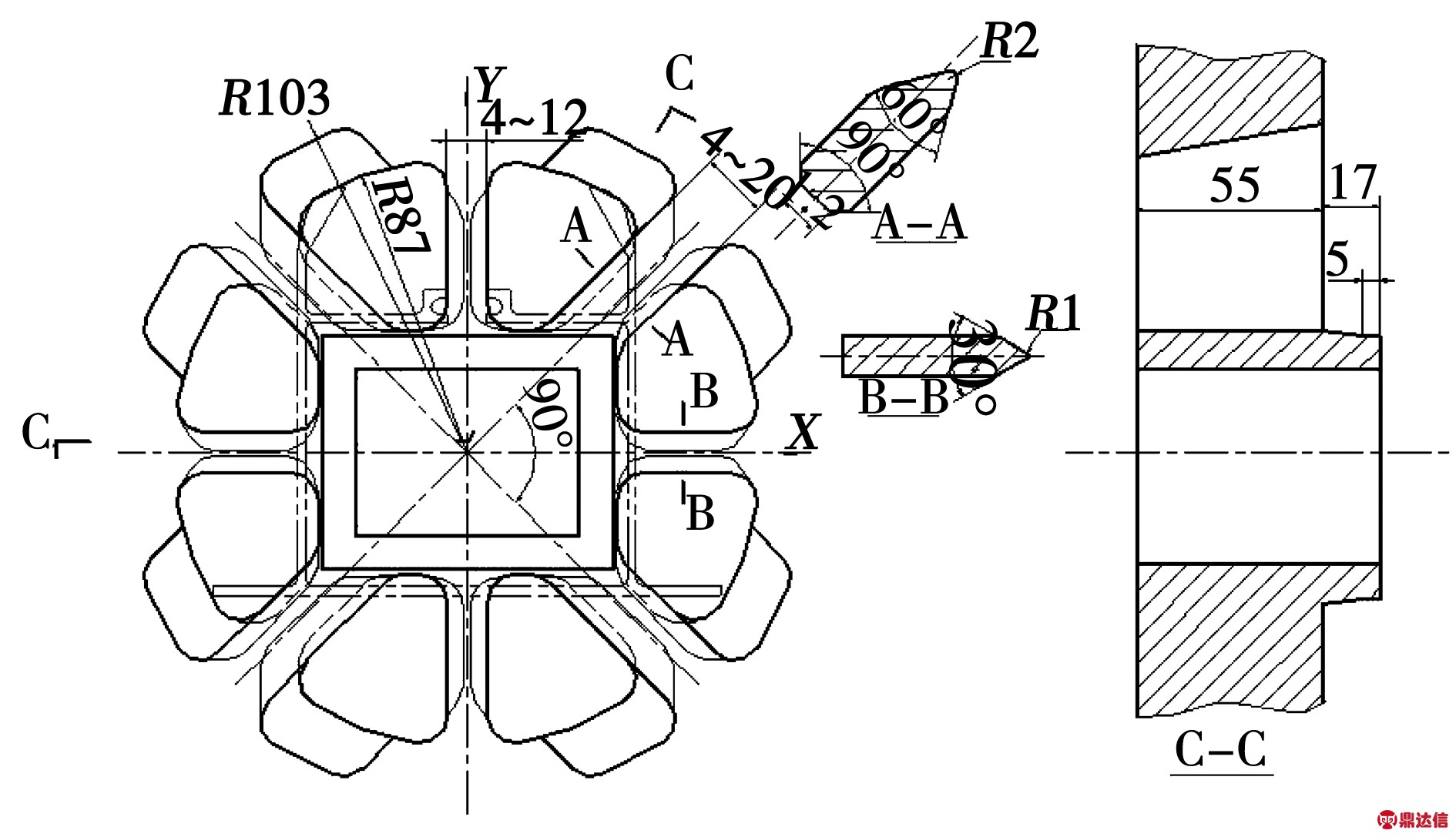

2.2 上模分流孔的设计

由于型材的断面较大,为了使各部位的流速容易调整趋于一致,分流桥的宽度选择不宜过大。另一方面,为了降低悬臂头部和根部承受金属挤压时的正向压力,在头部和根部设置一个分流桥作为遮挡。分流孔结构如图4所示。

图4 分流孔布置图

Fig.4 The arrangement of portholes

主要参数如下:

1)分流孔数目8个;

2)分流比6.2;

3)分流桥宽度分别为20 mm和12 mm,高度55 mm;

4)分流孔进料最大外接圆直径174 mm。

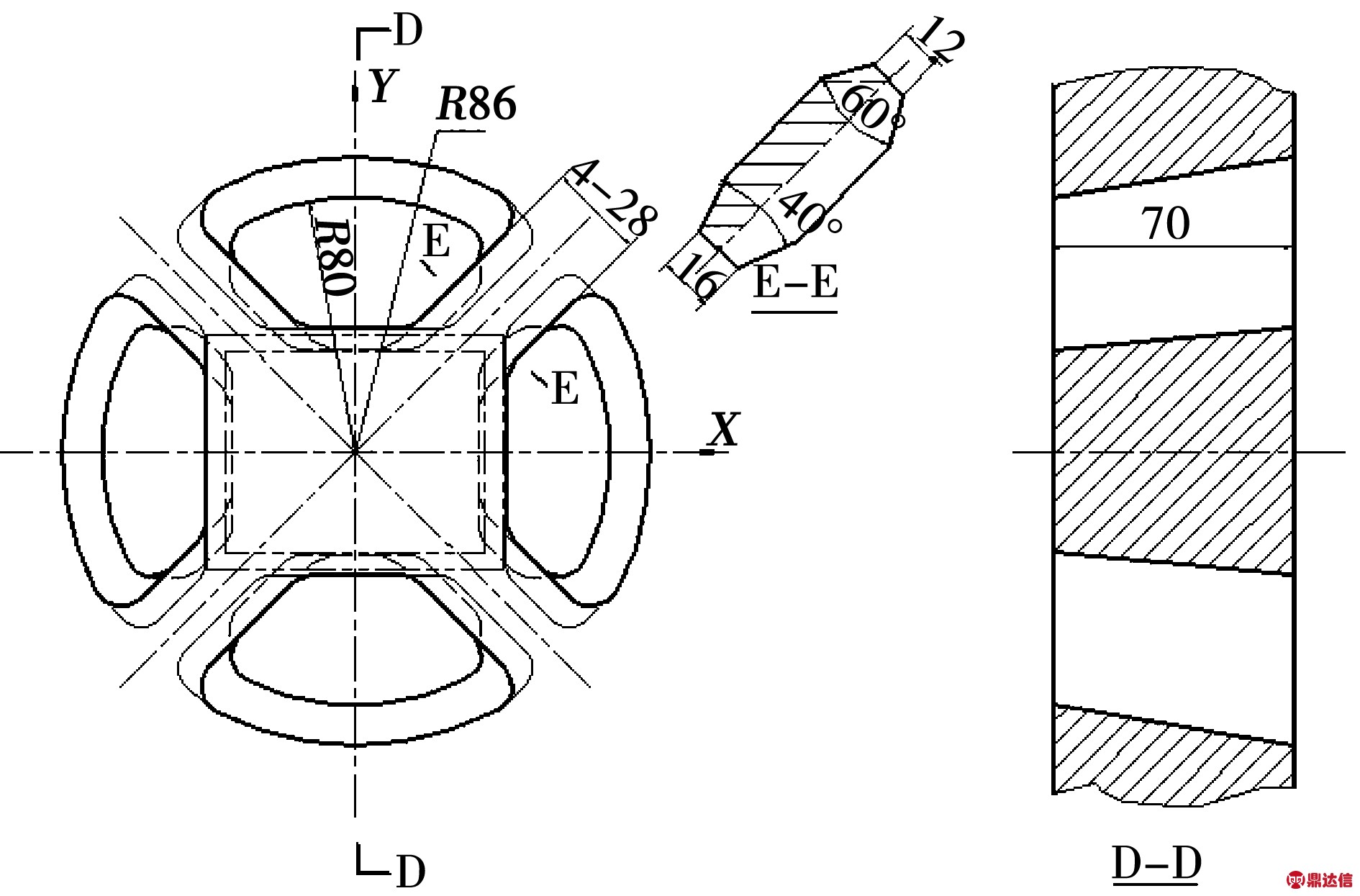

2.3 分流盖板结构

采用分流盖板的主要目的是为了对模具中的镶嵌部位进行保护,同时使金属进行一次预分配后再进入上模分流孔,这样可以选择较大的分流比而降低挤压力。根据型材特点选择4个分流孔,每个分流孔对应着上模的2个分流孔,将会使挤压变得更平稳,其结构如图5所示。

图5 分流盖板结构示意图

Fig.5 The structure of feeder plates

主要参数如下:

1)分流孔数目4个;

“教而不研则浅”,由此可见,教研对语文教师十分重要。教师的教研应当关注教与学两大方面,有目的、有计划地探索教学规律。研究就是针对问题,系统地收集资料,寻求问题解决的过程。教研实际上是教师对教学领域的对象、现象及规律的一种创造性认识活动。教研应该是每一位教师的必修课,搞好教研不仅可以全面提高教学质量,而且可以引导教学决策科学化,有效提高语文教师自身的素质,使自己从经验型教师转向科研型、专家型、学者型教师。

长期以来,业界把控制核电建设成本的主要精力放在施工阶段—审核施工图预算、合理结算工程价款、严控合同变更索赔事项。我们已充分认识到要有效地控制核电建设成本,降低核电发电成本,提高电价市场竞争能力,只能把控制重点由原来的单一的对项目实施阶段(设计、施工图预算)的控制转移到核电建设前期决策阶段和设计施工阶段,在各阶段实施有效的成本精益化管理和控制方法,才能取得事半功倍的效果。随着电力市场化竞争加剧,业主应尽快转变观念,超前思维,积极学习吸收先进管理模式和经验,将建设成本精益化管理理念和科学成本控制方法应用到核电工程项目实践中去,提高国内核电工程建设成本管理水平,提高核电的经济性和市场竞价能力。

2)分流桥宽度28 mm,高度70 mm;

3)分流孔进料最大外接圆Φ160 mm;

4)分流桥入口倒角8×20°;

5)模具安全系数3.62;

6)分流比6.8。

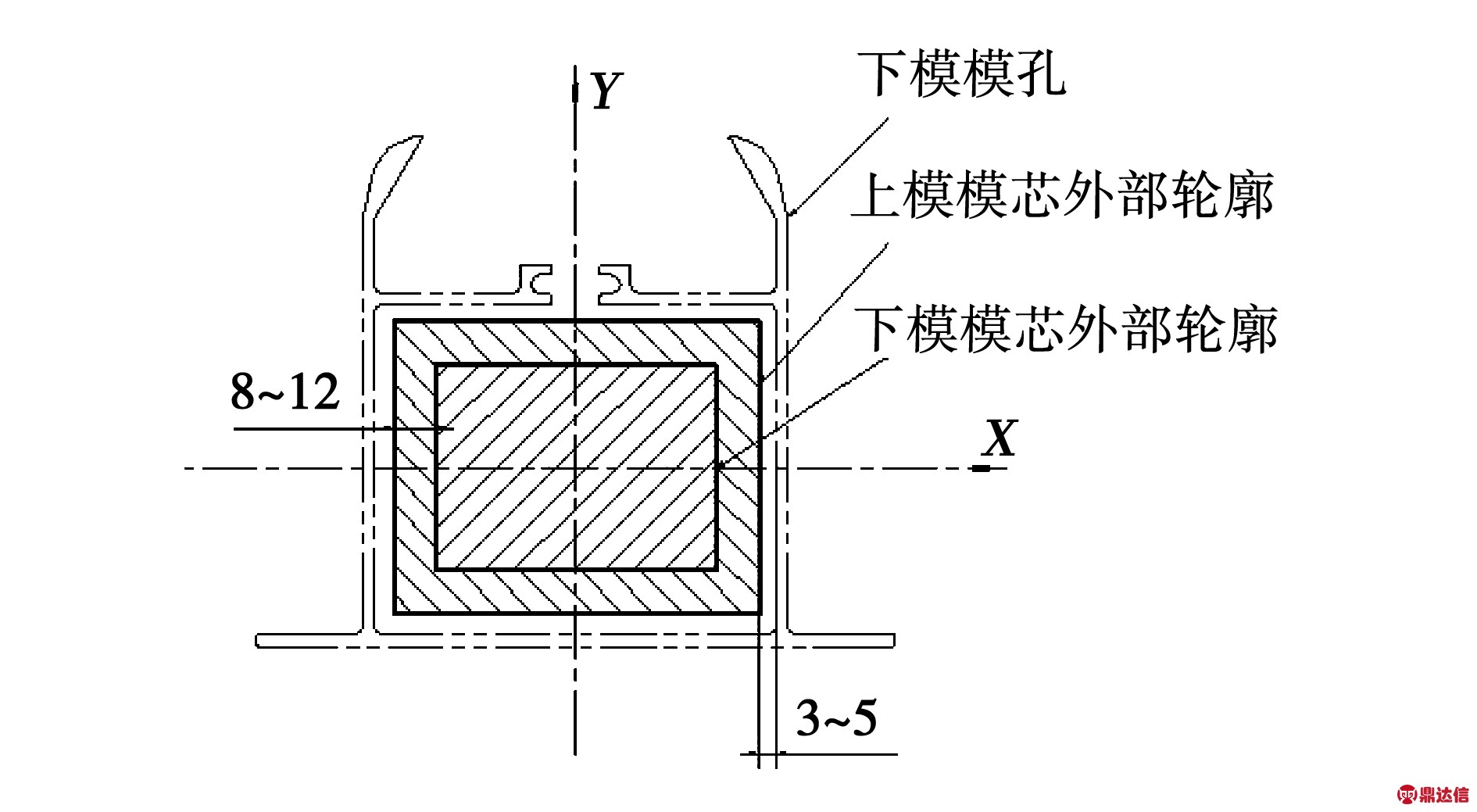

2.4 下模与上模“假模芯”之间镶嵌配合间隙

下模向上凸起的“假模芯”与上模“假模芯”挖空的空腔即嵌入部位的配合间隙是嵌入式分流模的关键,间隙不宜过大,否则上模对下模悬臂的约束将失去意义,过小又使制造难度增加而且易使模具在打开时两个模芯发生碰撞。因此,该间隙值可参照上、下模止口配合间隙来选定。比上、下模止口配合间隙大0.03 mm~0.05 mm,两个“假模芯”的配合间隙值取0.08 mm~0.12 mm,如图6所示。

正因如此,欧米茄对精准的追求从未止步。1999年,欧米茄再次打破传统,推出革命性的同轴擒纵系统。同轴擒纵系统的采用颠覆了250年的制表业传统,取得了历史性的技术突破。

图6 上下模假模芯间的配合间隙示意图

Fig.6 The clearance between false mandrels

经验间隙值如下:

首先,党的十八届三中全会《中共中央关于全面深化改革若干重大问题的决定》明确提出要发挥市场在资源配置中的决定性作用。水资源作为基础性的自然资源和战略性的经济资源,也应引入市场机制作为水资源配置的主要手段。为了发挥市场在水资源配置中的决定性作用,就必须建立作为市场机制的前提的水权制度。只有在水权明晰的前提下才能进行水权的交易,从而发挥市场的水资源配置功能。

1)a=1 mm~2 mm;

[19][20][21]吕西安·戈德曼:《新小说和现实》,《论小说的社会学》,吴岳天译,北京:中国社会科学出版社,1988年,第200、219、223页。

2)c=0.08 mm~0.12 mm,比上模与下模止口配合间隙值大0.03 mm~0.05 mm。

师:现在,每一个同学都没拿到课文,在这样的情况下,我们可以先来研究课文的题目。可以提问题,也可以大胆猜测。

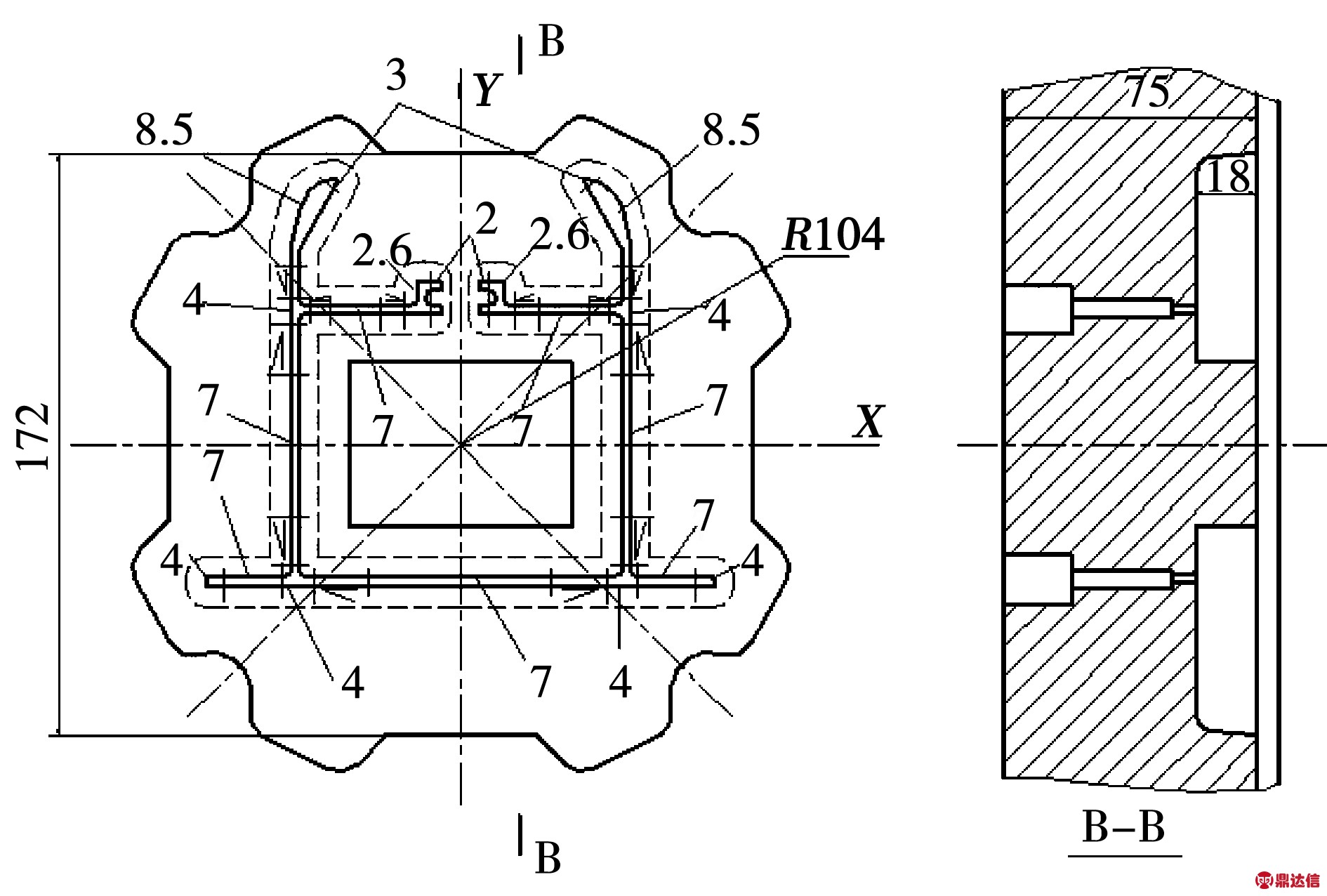

2.5 下模焊合室结构与工作带

下模焊合室的结构主要包括焊合室的外缘轮廓、焊合室的高度及下模“假模芯”的高度。焊合室的外缘轮廓依据上模分流孔进入下模的外缘边界而定,并在分流桥下设置桥墩以减小分流桥的跨度而提高分流桥的强度。而焊合室中悬臂凸起的“假模芯”高度则是关键。模芯过高,悬臂的刚性与稳定性差;模芯过低,与上模嵌入时的接触面积会小,下模“假模芯”得不到上模的最好保护。经验是下模“假模芯”高度取焊合室深度,根据挤压机能力,焊合室深度取18 mm。工作带选择按常规分流模选择工作带的原则。下模焊合室与工作带如图7所示。

图7 下模焊合室结构与工作带示意图

Fig.7 Diagram of chamber and bearing belts

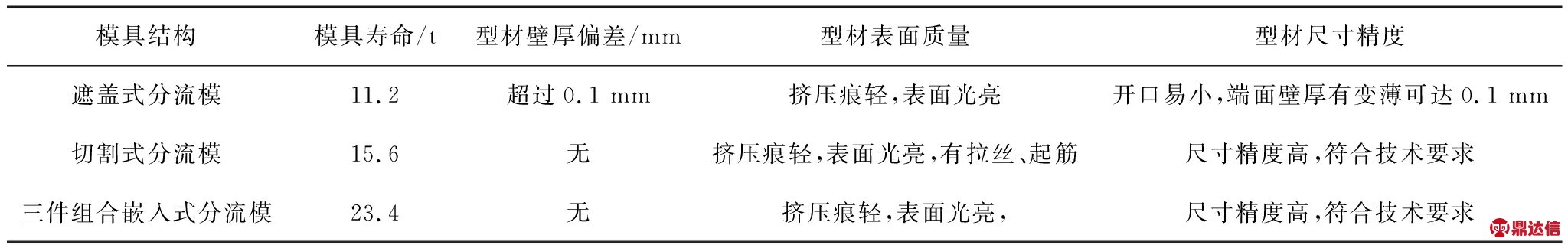

3 挤压结果对比

根据图1所示型材,分别采用遮盖式分流模、切割式分流模和三件组合嵌入式分流模结构,并对这三种结构的模具进行挤压生产跟踪,所得结果如表2。

表2 模具结构与挤压型材结果对比

Table 2 Comparison of three kinds of die structures and extruded profiles

模具结构模具寿命/t型材壁厚偏差/mm型材表面质量型材尺寸精度遮盖式分流模11.2超过0.1 mm挤压痕轻,表面光亮开口易小,端面壁厚有变薄可达0.1 mm切割式分流模15.6无挤压痕轻,表面光亮,有拉丝、起筋尺寸精度高,符合技术要求三件组合嵌入式分流模23.4无挤压痕轻,表面光亮,尺寸精度高,符合技术要求

由此可以看出,新的嵌入式分流模具有明显的优势,可以大大提高了模具在寿命。

4 结束语

三件组合嵌入保护式分流模结构,关键是上、下模均设计有“假模芯”,下模的“假模芯”嵌入在上模的“假模芯”中,同时为了加工的便利和降低挤压力,设置了一件分流盖板而形成了不同于传统的三件组合式分流模结构。模具结构关键是分流孔的布置、上下模“假模芯”尺寸及其之间配合间隙的确定和焊合室结构与工作带尺寸等。实践表明,这种结构是有效的,可以大大提高模具的强度和寿命,并可保证型材的尺寸精度和表面质量,是一种值得复制推广的模具结构。