摘 要:采用弹性有限元模拟的方法,建立了分流组合模在挤压空心铝型材过程中的应力计算模型,以典型的多孔薄壁口琴管型材为研究对象,对分流组合模具在挤压型材过程中的应力及弹性变形进行了分析.结果表明:分流组合模上模的应力分布极其不均,模芯根部有明显的应力集中,易产生裂纹,使模具过早失效;模芯和模孔部位的弹性变形会使挤出的型材制品尺寸产生偏差,在设计分流组合模具时应考虑尺寸补偿.

关键词:空心铝型材;分流模;模具应力;数值模拟

(3)模具所受的载荷边界条件从挤压成形分析的后处理结果中提取,通过力的形式插入到模具的节点中.

为保证产品质量,提高模具的使用寿命,必须详细研究模具的应力及弹性变形情况,以便合理地设计模具.但由于分流模的结构复杂,在挤压过程中,金属的流动方向多变、变形剧烈,难以采用理论分析和实验的方法进行研究[5].针对这一情况,本文选取某一典型的薄壁复杂截面口琴管为研究对象,在商业模拟软件Deform-3D平台上,对分流模在挤压过程中的应力和弹性变形进行分析,所得结果为分流模具结构的优化设计提供了理论参考.

1 分流组合模具的设计

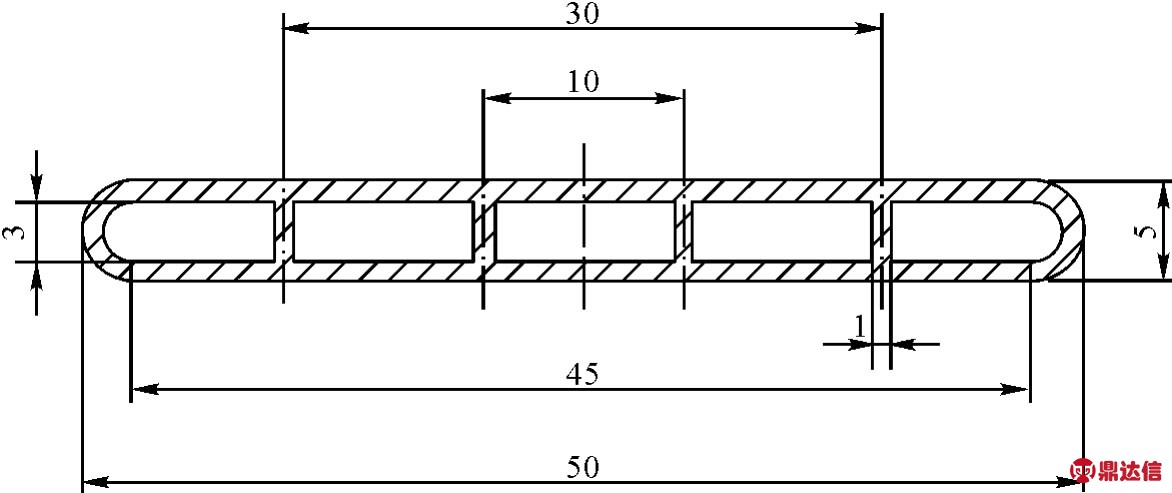

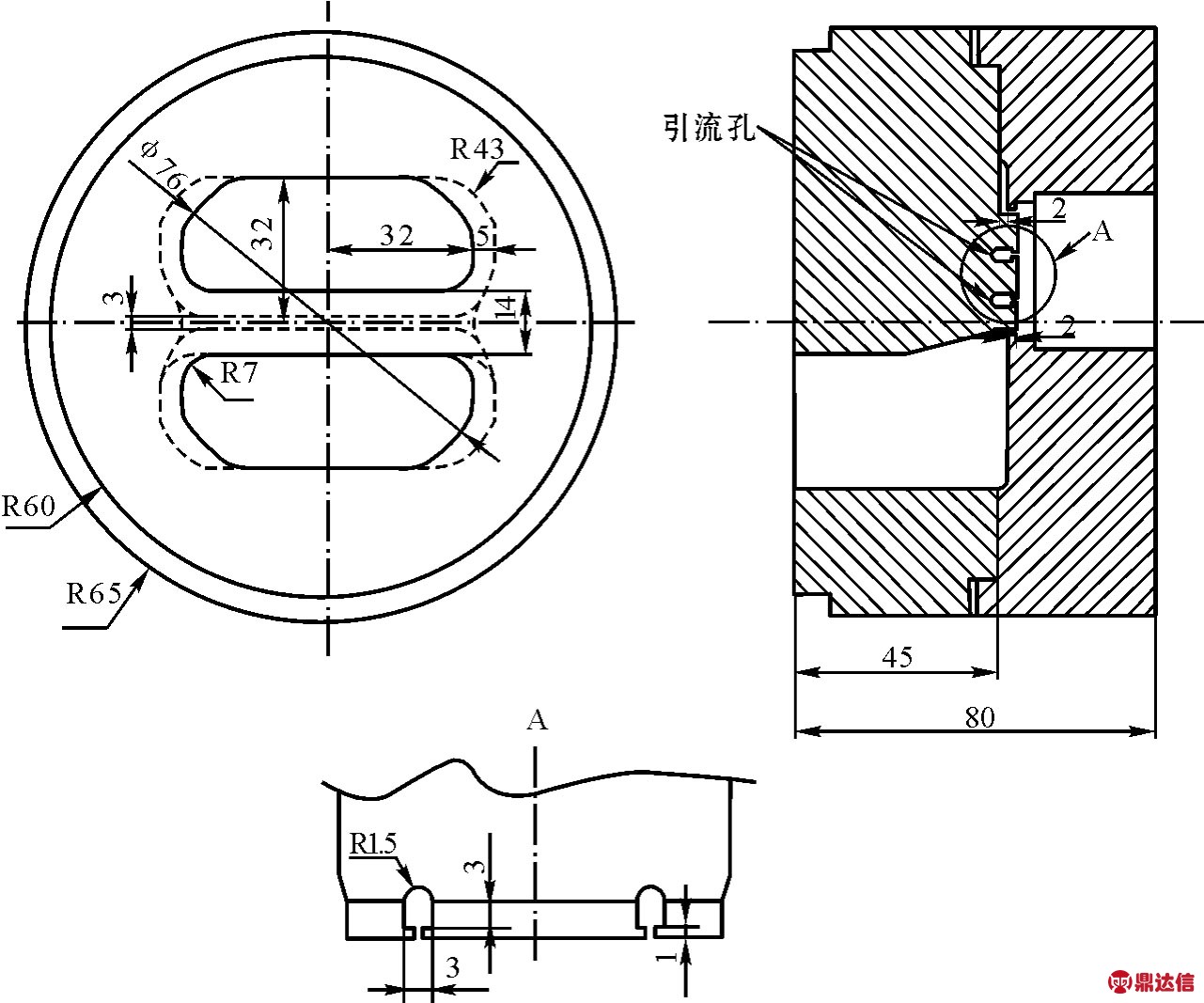

口琴管因其端面形状类似口琴而得名,是汽车冷凝系统和工业热交换器上的重要零部件,在实际使用中,口琴管内充有冷却介质,用作热交换器的流体导管[6].为提高其导热率,口琴管通常被设计成4~25孔,壁厚0.4~1.0 mm,高度约5 mm,这使其生产难度极大.本文所研究的口琴管为5孔,壁厚1 mm,其横截面尺寸如图1所示.口琴管的材料选用1050铝合金,模具材料选用H-13热模工具钢.图2为挤压此型材所需的分流组合模具结构示意图,为了增加口琴管内壁金属的供给量,在分流模的模芯部位增设了引流孔.

图1 口琴管横截面尺寸图

Fig.1 Cross-section dimensional drawing of harmonica-shaped tube

图2 分流组合模具的结构示意图

Fig.2 Schematic diagrams of porthole die structure

2 模具应力分析模型的建立

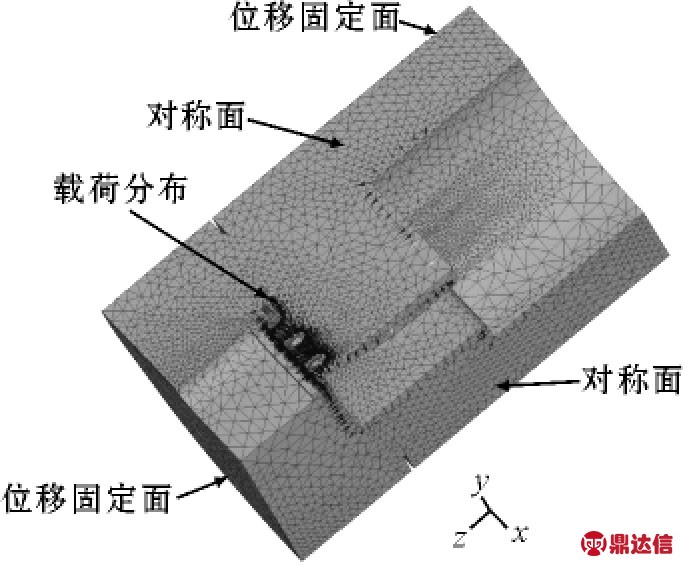

分流模的挤压过程属于金属塑性大变形过程,且变形过程剧烈,在数值模拟过程中如果只考虑工件的塑性变形,而忽略工件和模具的弹性变形,则无法直接进行模具的应力分析.因此,当分流模的挤压成形过程的数值模拟完成后,需分别提取分流阶段和稳态成形阶段的工件载荷施加到模具上,进行分流组合模具的应力分析.为简化边界条件,将挤压筒和分流模的上、下模作为一个整体进行分析.图3为模具应力分析过程中所施加的边界约束条件.

为了与实际的挤压成形过程相符,在进行模具应力分析时,把模具设定为弹性材料,进行热力耦合弹性有限元计算,并且施加如下约束:

(1)对下模底面z向的位移施加约束,挤压筒外表面的x,y,z方向的位移都施加约束;

(2)依据模具的对称性,选取模具的1/4进行受力分析,并且设定分流组合模具的两个对称面;

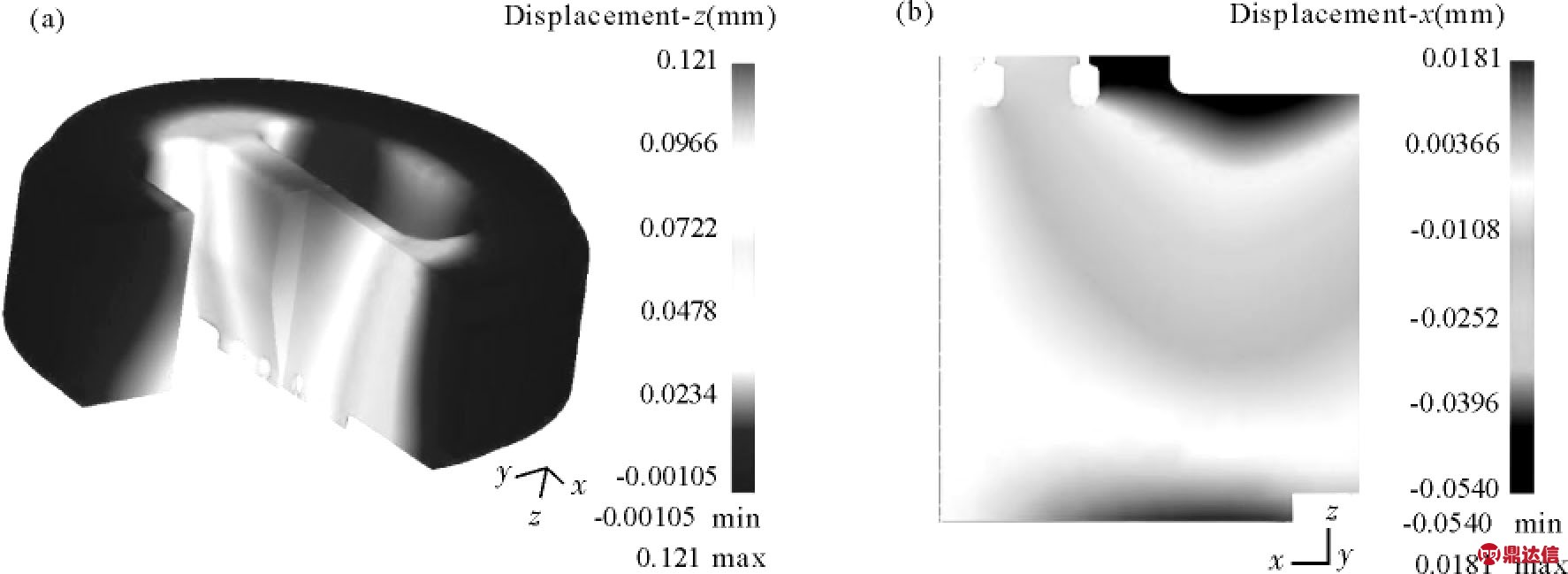

图6为成形阶段分流组合模具上模的弹性变形情况.从图6中可以看出,在成形阶段,模桥的弹性变形进一步增加,这时模桥的中心部位向下压塌了约0.12 mm,挤压时,多个模芯之间由于受力不均,发生了横向变形,使模孔尺寸发生了变化.

图3 分流模应力分析中的边界约束条件

Fig.3 Edge-restraint conditions in porthole die stress analysis

3 模具应力分析结果

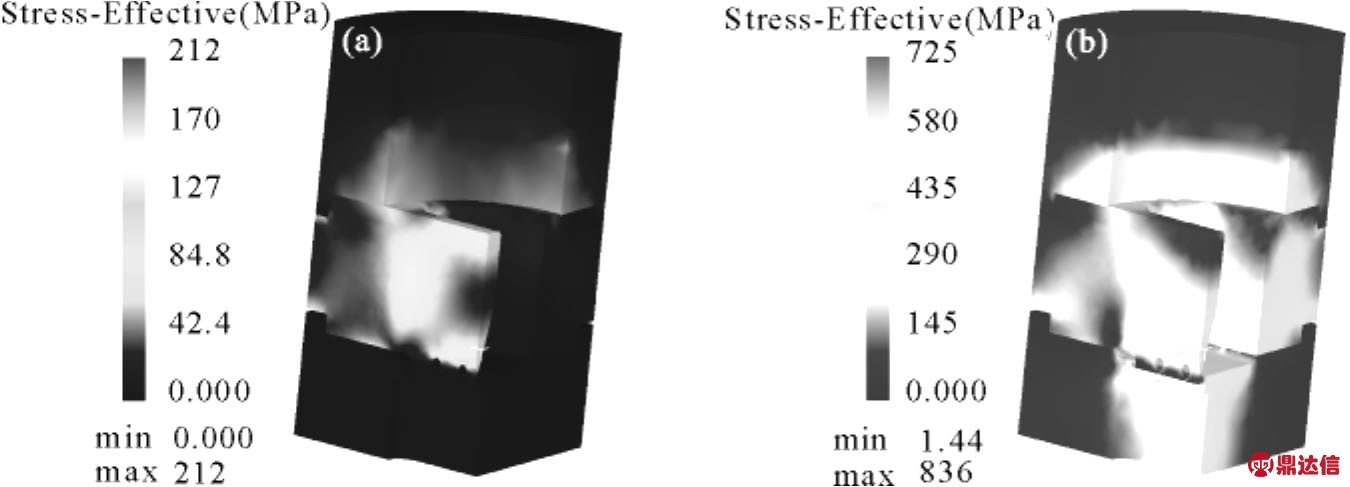

图4分别为分流阶段和焊合成形阶段分流组合模具的等效应力分布图.由图4可知,在分流阶段模具的等效应力较小,并且主要集中在上模的模桥部位;在成形阶段,模具体内的等效应力增加较大且分布不均匀,最大应力出现在模芯根部,模芯根部和引流孔内的应力集中很明显,此处等效应力达到最大值725 MPa,远远高于模具的其它部位,在此部位容易产生裂纹,这与实际情况完全吻合,说明应力集中是模具产生桥裂的主要原因之一.

图4 分流组合模的等效应力分布图(a)分流阶段;(b)成形阶段

Fig.4 Effective stress distributions of porthole die(a)dividing stage;(b)forming stage

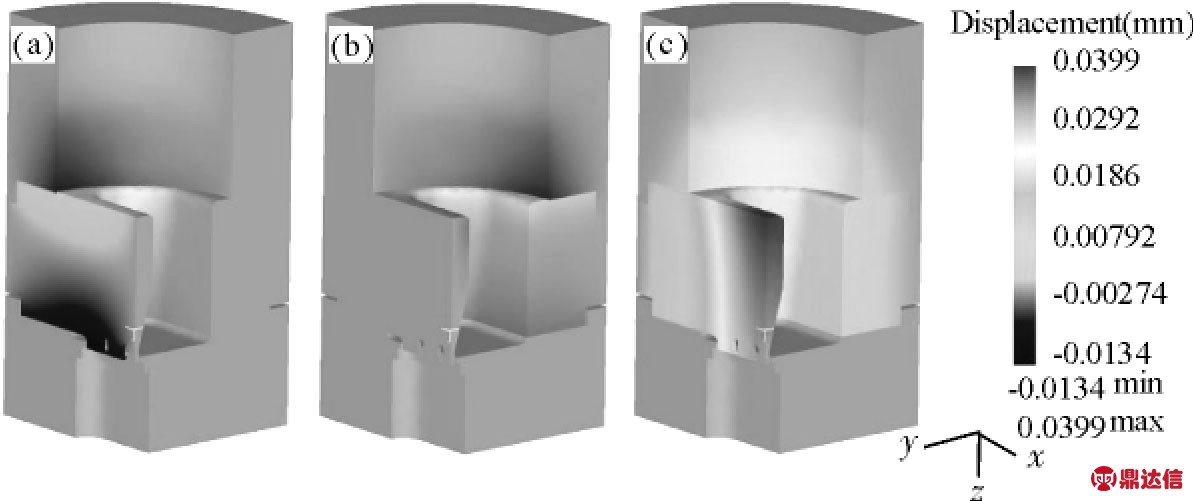

图5为分流阶段分流组合模具在x,y,z方向的弹性变形.从图5中可以看出,在分流阶段,由于模桥部位所受的应力较大,所以模桥部位的变形量也较大.模桥的横向偏移很小,可以忽略不计,变形主要是发生在沿挤压方向的z轴,且越靠近挤压筒的中心部位模桥的变形量越大,模桥的中心部位向下压塌了约0.04 mm.

图5 分流阶段分流组合模的弹性变形(a)x轴方向;(b)y轴方向;(c)z轴方向

Fig.5 Elastic deformations of porthole die in dividing stage(a)x axis direction;(b)y axis direction;(c)z axis direction

铝合金空心型材以其重量轻、强度高、加工性能好、耐腐蚀等良好特性,在航空航天、铁道车辆、汽车和建筑装饰材料等领域中得到了非常广泛的应用[1].目前,90%以上的铝合金空心型材都采用分流组合模进行挤压生产,其原理是在普通的挤压机上采用实心铸锭,铝液先经分流组合模具的分流孔分流后再流入高温、高压的焊合室重新焊合后流出模孔,挤出符合要求的各种复杂截面的空心型材[2].挤压空心铝型材时,由于受到挤压筒壁、模具端面、分流孔、焊合腔、死区以及工作带的强烈摩擦作用,金属流动的不均匀现象十分严重,使得模具的受力状况变得十分复杂.分流组合模具是空心型材挤压过程中承受高温(温度可达到600℃)、高压(单位压力超过100 kg/mm2)、高摩擦(剪切摩擦因子接近1)作用最严重的工具,从而引起工模具的磨损、塑性变形、疲劳破坏和开裂等失效或损坏,模具的使用寿命很低[3].尤其是在挤压多孔薄壁的空心型材时由于分流组合模的模芯和模孔受力不均,会发生弹性变形,使挤出的型材尺寸发生偏差[4].

图6 成形阶段上模的弹性变形(a)z轴方向;(b)x轴方向

Fig.6 Elastic deformation of the upper die in forming stage(a)z axis direction;(b)x axis direction

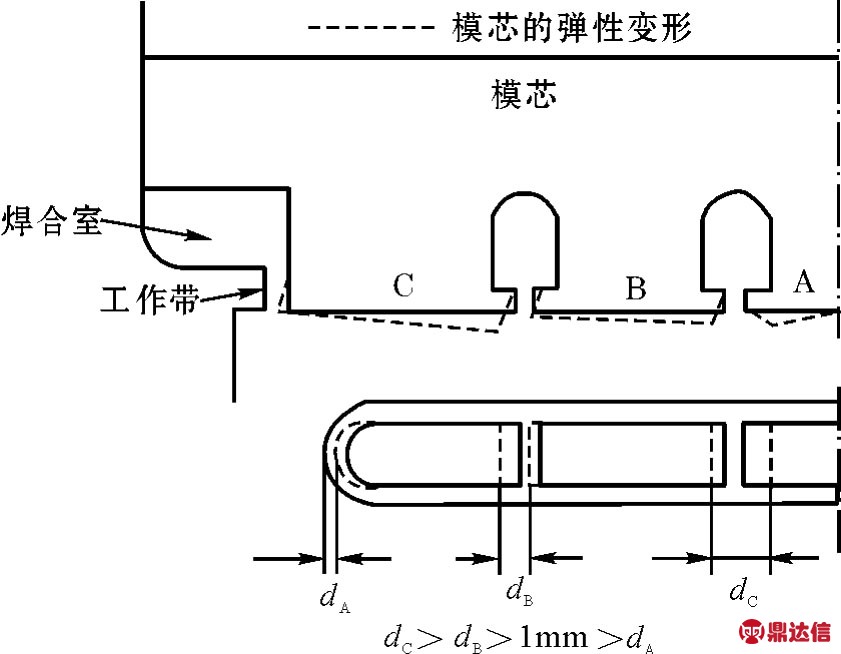

由模拟结果可以确定每个模芯的偏移量和偏移方向(图7).由图7可见,在B处和C处模芯都发生了向外扩展变形,口琴管挤出成形后在这两处内腔的壁厚均大于1 mm,B处的偏差量比C处的小;由于A处模芯向模孔的端部扩展,导致此处圆弧型材的壁厚小于1 mm.

图7 成形阶段模芯的位移

Fig.7 Displacement of the mandrel in forming stage

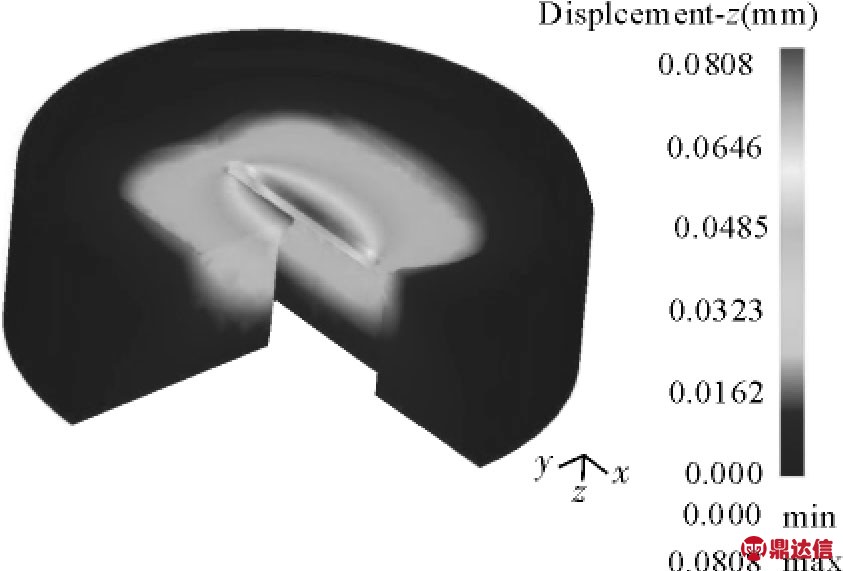

图8是在成形阶段分流组合模具下模的弹性变形情况.从图8中可以看出,下模的弹性变形主要集中在工作带处,而且工作带处的变形主要发生在挤压方向z向,下模工作带沿挤压方向移动了0.08 mm,这会使得工作带的有效长度变小,为此需要进行补偿,以确保出口铝液的流速均匀.

图8 成形阶段下模的弹性变形

Fig.8 Elastic deformation of the lower die in forming stage

4 结 论

基于数值模拟方法,建立了分流组合模具的应力分析模型,通过对分流组合模在挤压口琴管的过程中的应力及弹性变形的计算,得出以下结论:

(1)在空心型材的挤压过程中,分流模具的应力主要集中在模桥部分,最大等效应力出现在模芯根部,应力集中很明显,在此部位最容易产生裂纹;

(2)分流模具的弹性变形主要集中在模桥部位,且主要是沿挤压方向产生变形,越靠近挤压筒的中心部位模桥的变形量越大;

(3)挤压多孔空心型材需要多个模芯,在挤压时这些模芯不仅产生纵向变形,而且由于每个模芯横向受力不均匀,还会产生不同的横向变形,使挤出型材的内孔尺寸出现偏差;

(4)分流模的模孔在挤压方向上易发生较大的弹性变形,使得工作带的有效长度变小,为此需要进行补偿,以确保铝液在模具出口处的流速均匀.