【摘要】应用三维有限元法计算了椭圆形截面阻性消声器的传递损失。三维有限元计算结果与试验结果吻合良好,验证了三维有限元法预测阻性消声器声学性能的正确性。分析了偏心率、吸声材料流阻率、穿孔率、隔板位置以及穿孔管偏置距离对阻性消声器声学性能的影响。结果表明,增大流阻率和穿孔率均可改善中高频消声性能,偏心率、隔板位置和穿孔管偏置距离对声学性能的影响均与频率有关。

1 前言

阻性消声器由于能有效降低中高频噪声而被广泛应用。其消声原理为:声波在吸声材料中传播时,引起吸声材料振动并与周围空气介质摩擦,将声能转化为热能耗散。对于阻性消声器,传统理论和方法很难准确预测其声学性能,而数值计算方法可以较为准确地模拟消声器声学性能,已成为消声器性能预测的有效方法。向建华等[1]应用有限元法分析了阻性消声器型以及空气滤清器型消声器的传递损失随流阻率的变化规律。方智等[2]应用二维有限元法计算了穿孔管阻性消声器的横向模态,并利用数值模态匹配法计算其传递损失。徐贝贝等[3]应用有限元法计算了圆形截面穿孔管阻性消声器的声学特性,但没有考虑穿孔管小孔之间的耦合作用。以上均为针对圆形截面阻性消声器的研究,椭圆形截面阻性消声器在汽车排气系统中也经常使用,但应用有限元法对这种结构形式消声器的研究却较少。

本文应用LMS Virtual.Lab软件计算穿孔管阻性消声器的声学特性,重点研究椭圆形截面偏心率、吸声材料流阻率、穿孔率、隔板位置以及穿孔管偏置距离对消声器声学性能的影响。仿真分析结果可为消声器的设计与优化提供参考。

2 消声器模型建立及数值计算

2.1 消声器物理模型

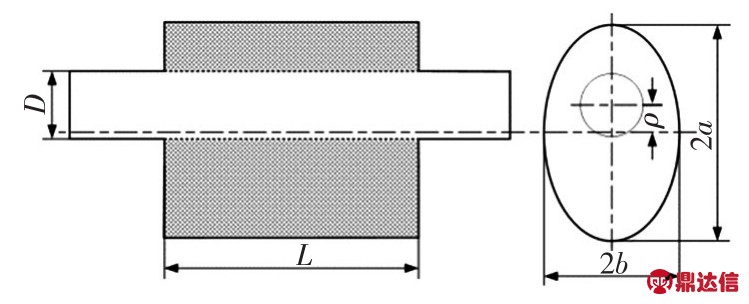

图1为某椭圆形截面穿孔管阻性消声器的结构示意图,Ωa和Ωm分别为空气域和吸声材料填充区域,消声器腔体长度L=257.2 mm,穿孔管内径D=49.0 mm,穿孔管壁厚t=0.9 mm。

图1 穿孔管阻性消声器结构示意

2.2 吸声材料声学特性和穿孔管模拟

假设消声器内部的吸声材料是均匀绝热的,可等效为具有复声速和复密度的流体。吸声材料结构复杂,其声学特性通常通过试验测量获得。本文使用的吸声材料的复阻抗和复波数表达式分别为[4]:

式中,f为频率; ͂和

͂和 ͂分别为吸声材料的复阻抗和复波数;z0=ρ0c0为空气特性声阻抗;k0=2πf/c0为空气中的波数(本文中空气密度ρ0=1.155 5 kg/m3,声速c0=343.1 m/s);R为吸声材料流阻率。

͂分别为吸声材料的复阻抗和复波数;z0=ρ0c0为空气特性声阻抗;k0=2πf/c0为空气中的波数(本文中空气密度ρ0=1.155 5 kg/m3,声速c0=343.1 m/s);R为吸声材料流阻率。

则吸声材料复声速和复密度分别表示为:

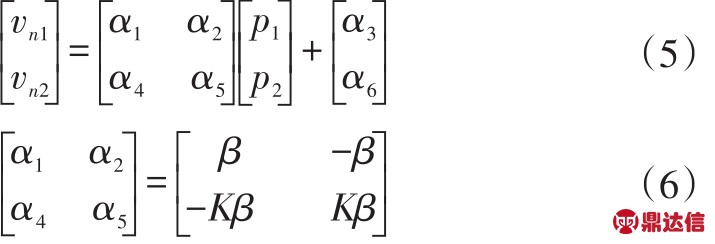

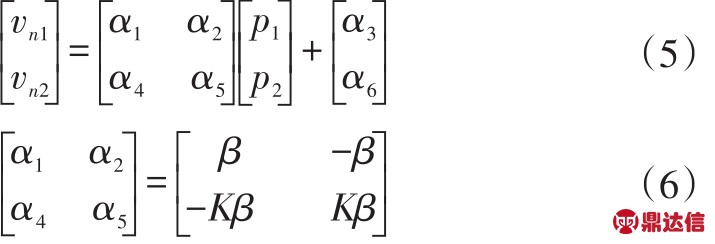

在声学有限元计算时,穿孔管上小孔的存在使声学网格的划分变得非常困难,如果网格划分得很细,将导致网格数量增多,同时网格质量变差,不利于有限元计算。在穿孔管两侧的网格之间定义传递导纳关系模拟这些小孔,可以很好地解决上述问题[5]。在LMS Virtual.Lab中,通过传递导纳关系建立穿孔管两侧声压与质点振速的关系:

式中,vn1、vn2分别为穿孔管内、外侧法向质点振速;p1、p2分别为穿孔管内、外侧声压;α1、α2、α4、α5为传递导纳系数;α3和α6由声源系数确定,在消声器传递损失计算中,α3和α6均为零;K为考虑穿孔管厚度对穿孔管两侧面积影响的修正系数,其值为穿孔管内径与外径之比;β为穿孔管导纳,其值等于穿孔管阻抗的倒数。

当考虑穿孔管厚度影响以及小孔之间的耦合作用时,穿孔管阻抗为[6]:

式中,d为小孔直径;σ为穿孔率;F(σ)为考虑小孔之间耦合作用的修正函数。

2.3 传递损失计算

传递损失是评价消声器声学性能的重要指标,定义为消声器进口入射声功率级与出口透射声功率级之差。传递损失与声源特性和尾管辐射特性无关,是消声器本身具有的特性,因此在消声器设计及数值计算时使用传递损失作为评价指标非常方便。假设消声器内部介质为理想气体,进、出口管直径相同,进、出口管内声波以平面波模式沿管道轴向传播。有限元计算时,在进口施加单位质点振速,出口设置为全吸声边界条件,穿孔管两侧设置传递导纳属性,其他壁面默认为刚性壁面,消声器传递损失为[5]:

式中,p1和 分别为消声器进口入射声压及其共轭;p2和

分别为消声器进口入射声压及其共轭;p2和 分别为消声器出口透射声压及其共轭。

分别为消声器出口透射声压及其共轭。

由于消声器出口为全吸声边界,出口只有透射声波,而消声器进口同时存在入射声波和反射声波。将消声器进口声压分解得到入射声压,此时消声器传递损失为:

式中,pin和 分别为消声器进口声压及其共轭;pout和

分别为消声器进口声压及其共轭;pout和 分别为消声器出口声压及其共轭。

分别为消声器出口声压及其共轭。

通过有限元法求解得到进口声压和出口声压,代入式(10)即可得到消声器传递损失。

3 结果与讨论

3.1 数值计算结果验证

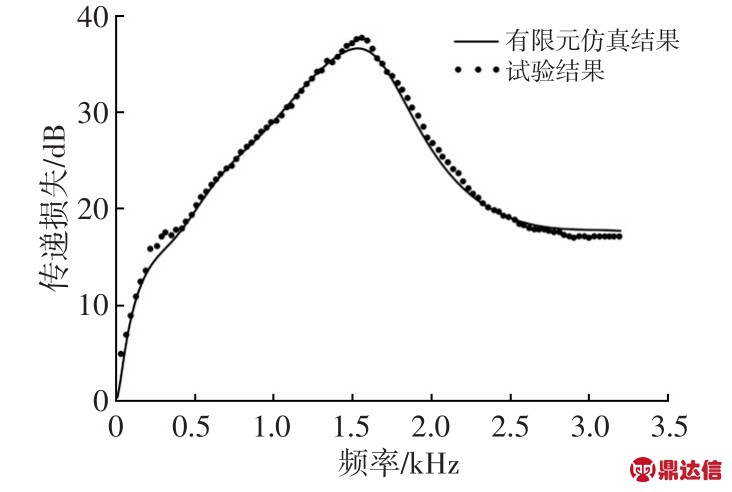

为了验证有限元法的正确性,将有限元计算结果与文献[4]中的试验结果进行对比,结果如图2所示。消声器的结构参数为:椭圆偏心率ε=0(2a=2b=164.4 mm),小孔直径d=2.49 mm,穿孔率σ=8%,吸声材料流阻率R=4 896 Pa·s/m2。由图2可以看出,有限元计算结果与试验测量结果在整个频率范围内吻合良好,说明有限元法能够比较准确地预测阻性消声器的声学性能。

研究结果表明,采用有限元法计算消声器声学性能时,消声器截面形状的变化不影响仿真分析的正确性[3,7]。上述分析的消声器截面偏心率为零,可看成特殊的椭圆,因此,可认为本文采用的有限元方法能较为准确地预测椭圆形截面阻性消声器的声学性能。

图2 消声器传递损失仿真结果与试验结果

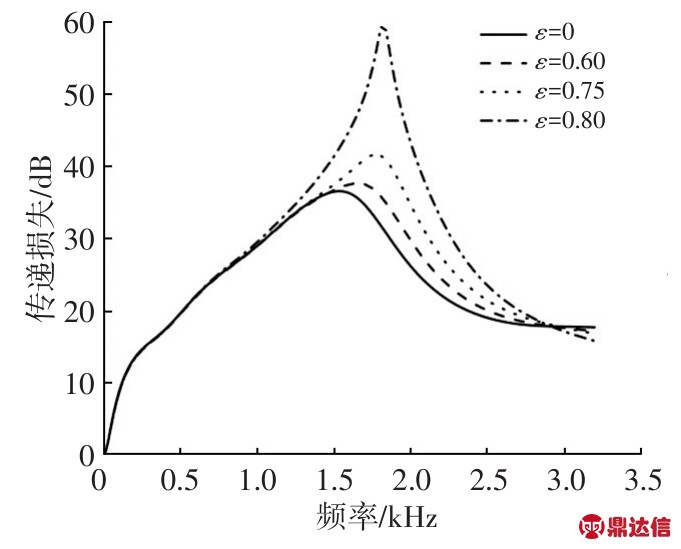

3.2 偏心率对传递损失的影响

在保证消声器腔室截面积均与3.1节中圆形截面积相等,且其他参数不变的前提下,当椭圆截面偏心率ε分别为0、0.60、0.75和0.80时,消声器传递损失仿真曲线见图3。由图3可知:偏心率对低频域传递损失影响不大;在中高频区域,传递损失随偏心率的增大而增大,且峰值频率向高频方向移动;在3 010 Hz以上的高频区域,偏心率越大,传递损失反而越小。

图3 偏心率对传递损失的影响

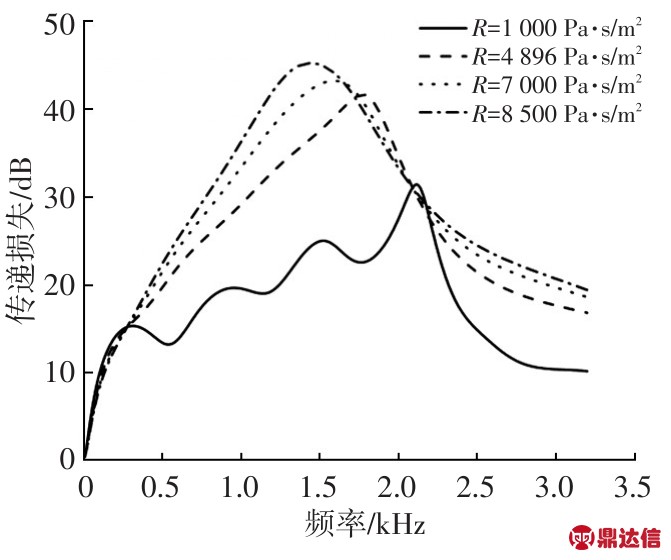

3.3 流阻率对传递损失的影响

流阻率是吸声材料最重要的参数之一。由2.2节可知,流阻率不仅影响吸声材料的复阻抗和复波数,而且对穿孔声阻抗也有影响,并最终影响消声器的声学特性。仿真时,设置椭圆截面消声器偏心率![]() (长轴长2a=193.502 mm,短轴长2b=138.180 mm),小孔直径d=2.49 mm,穿孔率σ=8%。流阻率R分别为1 000 Pa·s/m2、4 896 Pa·s/m2、7 000 Pa·s/m2和8 500 Pa·s/m2时的消声器传递损失如图4所示。由图4可以看出:在低频区域,传递损失曲线差距很小,说明吸声材料对低频域消声性能影响不大;在中高频区域,随着流阻率的增大,传递损失也增大,且峰值频率向低频方向移动;当流阻率为1 000 Pa·s/m2时,传递损失曲线既表现出抗性消声器拱形衰减特性,又表现出阻性消声器宽带衰减特性。

(长轴长2a=193.502 mm,短轴长2b=138.180 mm),小孔直径d=2.49 mm,穿孔率σ=8%。流阻率R分别为1 000 Pa·s/m2、4 896 Pa·s/m2、7 000 Pa·s/m2和8 500 Pa·s/m2时的消声器传递损失如图4所示。由图4可以看出:在低频区域,传递损失曲线差距很小,说明吸声材料对低频域消声性能影响不大;在中高频区域,随着流阻率的增大,传递损失也增大,且峰值频率向低频方向移动;当流阻率为1 000 Pa·s/m2时,传递损失曲线既表现出抗性消声器拱形衰减特性,又表现出阻性消声器宽带衰减特性。

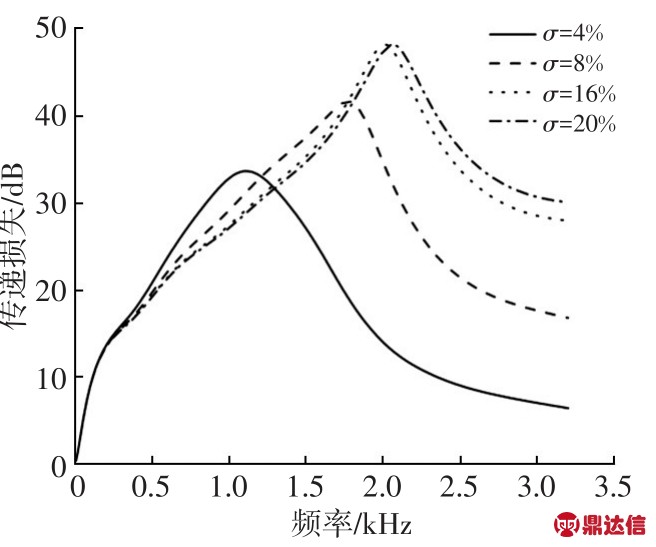

3.4 穿孔率对传递损失的影响

图5给出了流阻率为4 896 Pa·s/m2,穿孔率分别为4%、8%、16%、和20%时椭圆形截面穿孔管阻性消声器的传递损失曲线,消声器的其他结构参数与3.3节中参数相同。可以看出,随着穿孔率的增大,传递损失峰值频率向高频方向移动,且穿孔率越大,消声器中高频消声性能越好。这是因为,随着穿孔率增大,更多声波通过小孔进入吸声材料中,引起吸声材料振动并与周围空气介质摩擦,将声能转化为热能耗散。在阻性消声器设计时,应保证较高的穿孔率以提高消声器中高频消声性能。

图4 流阻率对传递损失的影响

图5 穿孔率对传递损失的影响

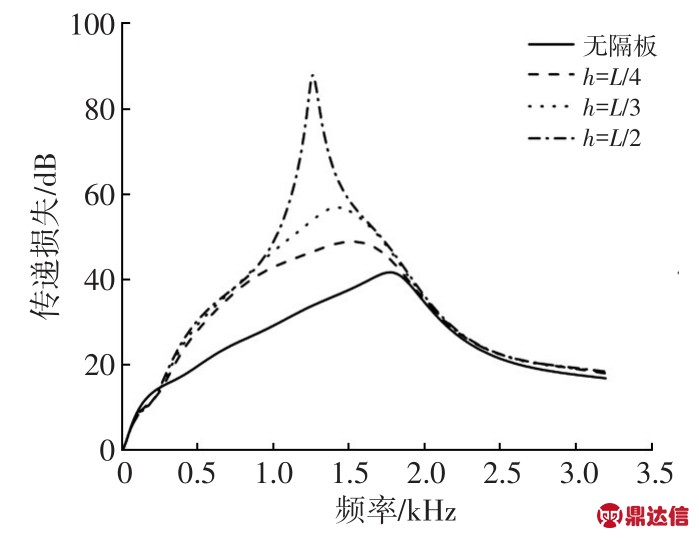

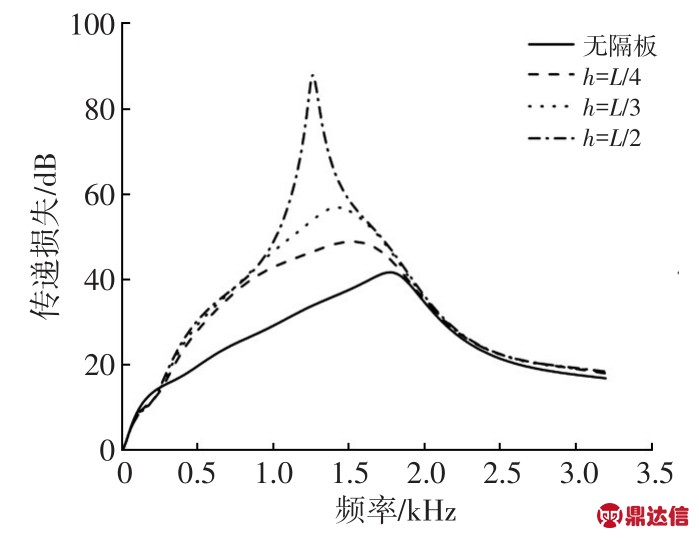

3.5 隔板对传递损失的影响

消声器腔室内放置隔板对阻性消声器传递损失有较大影响[8],这种消声器的结构如图6所示,其中,h为隔板与消声器腔室前端面的距离。仿真时,消声器内隔板厚度dh=0.9 mm,吸声材料流阻率R=4 896 Pa·s/m2,其他结构参数与3.3节中参数相同。图7为无隔板和隔板处于不同位置的椭圆形截面阻性消声器的传递损失。由图7可以看出:隔板位置对小于280 Hz的低频区域和大于2 000 Hz的高频区域的传递损失影响很小;在280~2 000 Hz频率范围内,随着h的增大,消声器传递损失也增大,且峰值频率向低频方向移动。对于h=L/2的消声器,在1 260 Hz时传递损失达到88.015 dB。可见,在阻性消声器设计中,合理选择隔板位置,可以改善特定频率段的消声性能。

图6 内置隔板的椭圆形截面阻性消声器

图7 隔板位置对传递损失的影响

3.6 穿孔管偏置距离对传递损失的影响

在消声器设计中,由于空间限制,消声器穿孔管通常不能与腔室同轴,图8所示为某非同轴阻性消声器。仿真时,消声器吸声材料流阻率R=4 896 Pa·s/m2,其他结构参数与3.3节中参数相同。图9为穿孔管与腔室同轴消声器以及穿孔管沿椭圆截面长轴方向偏置距离ρ分别为20 mm和30 mm的椭圆形截面阻性消声器的传递损失。由图9可知,穿孔管偏置距离对传递损失的影响与频率有关:在低频区域,传递损失曲线基本吻合,表明偏置距离对低频域的传递损失几乎没有影响;在920~1 960 Hz的中频区域和大于3 000 Hz的高频区域,偏置距离越大,传递损失越小;在2 280~2 770 Hz的中高频区域,偏置距离越大,传递损失越大。

图8 穿孔管偏置的椭圆形截面阻性消声器

图9 不同偏置距离下消声器的传递损失

4 结束语

应用三维有限元法计算了椭圆形截面阻性消声器的传递损失,数值计算结果与试验结果的良好吻合验证了三维有限元法的正确性。分析了椭圆形截面偏心率、吸声材料流阻率、穿孔管穿孔率、隔板位置以及穿孔管偏置距离对阻性消声器声学性能的影响。分析结果表明:上述参数主要影响阻性消声器中高频声学性能,对低频声学性能影响不大;吸声材料流阻率和穿孔管穿孔率的增大均使消声器中高频传递损失增大;合理选择隔板位置可以提高阻性消声器特定频率段的声学性能;偏心率和穿孔管偏置距离对阻性消声器声学性能的影响与频率有关。