摘要:专用汽车的发动机功率大、排气流量大、排气温度高等特点,因此,抗性消声器成为降低排气噪声的重要装置,采用传递矩阵分析法对抗性消声器性能进行频域分析。针对多腔体、具有并联结构的复杂抗性消声器各参数对传递损失的影响,使用传递矩阵分析法对其结构进行优化设计。利用声学运动方程、连续性方程及四子参数法推导其传递矩阵,获得传递损失曲线。为提高消声器的效率,应用Matlab将基本消声单元进行模块化设计,搭建消声器实验台,对比实验分析和理论计算消声器的传递损失。结果可知:使用传递矩阵分析法所建模型能达到较高的预测精度;中间腔容积的变化对消声器消声性能有较大影响;通过调节隔板位置获得消声器内部各腔最佳容积,此时的消声量达到11dB,满足实际要求。

关键词:专用汽车;传递矩阵分析法;抗性消声器;结构;优化设计

1 引言

专用车辆所使用发动机的功率都比较大、排气流量大、排气温度高,发动机的排气噪声也达到100dB以上,对周围的人和环境都造成了严重的危害,必须采取一定的措施来降低发动机的排气噪声。此类车辆用消声器必须满足消声量大、空气动力性能好、结构性能好(坚固、耐热防潮等)等优点[1]。依据传统的经验公式结合发动机的特点进行设计,虽然可以满足实际需要,但计算量较大且准确率较低。因此,对抗性消声器进行设计分析具有重要应用价值。

对于消声器的研究,国内外学者采用了不同的方法且取得一定的成果:文献[2]利用Boost软件建立了发动机和消声器的仿真模型,在假设消声器内的气体流动为一维非定常流动的前提下,进行了模拟计算和试验分析,辅助进行了消声器的设计;文献[3]用有限元和边界元的方法,对直管和单膨胀室的一维、二维和三维声传播分别作了分析,并将两者进行对比;文献[4]采用声电类比法,利用消声器的基本消声单元的传递矩阵相乘的方法,得到消声器的总的传递矩阵,用来预测消声器的插入损失;文献[5]利用试验的方法研究了消声器结构对气流再生噪声及其对消声量的影响,消声器的结构是影响气流再生噪声及消声量的重要因素。

由于传递矩阵分析法在频域分析方面优势明显,将其应用于抗性消声器结构的优化设计分析,分析多腔体、具有并联结构的复杂抗性消声器各参数对传递损失的影响,利用声学运动方程、连续性方程及四子参数法推导其传递矩阵;并利用传递矩阵法分析了其结构参数以及内部孔径、孔数对消声量的影响,获得传递损失曲线。搭建消声器实验台;通过调节风机的流量来模拟发动机的不同工况,使用频域分析法和环境统计分析法对消声器进行评价。对比分析实验的结果和理论计算结果的消声器传递损失。

2 抗性消声器传递矩阵模型

多腔体、具有并联结构的复杂抗性消声器虽然结构较为复杂,但依然可分解为以下几种基本消声单元[6]:

(1)刚性直管

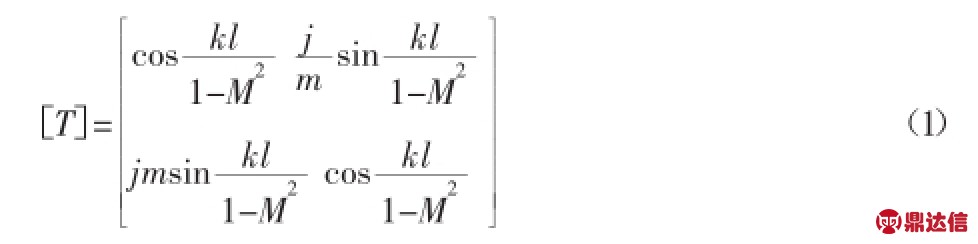

根据传递矩阵定义,可知刚性直管传递矩阵为:

式中:k—波数;l—消声器的有效长度,m;M—马赫数,即消声器内部流速与声速之比;![]() —面积比系数。

—面积比系数。

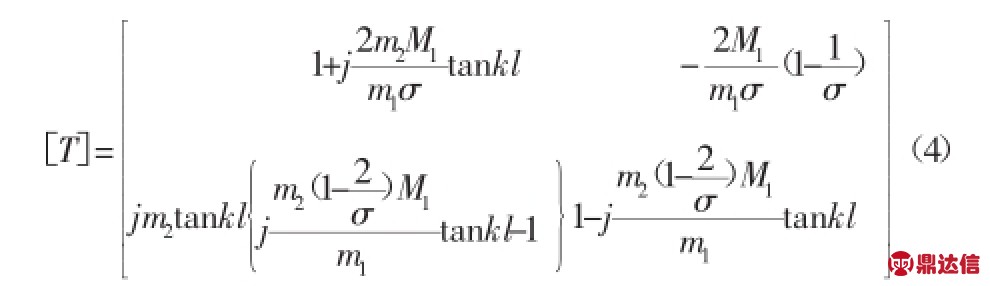

(2)截面突然扩张单元

式中:m1—细管面积比系数;σ—广义扩张比。

(3)截面突然收缩单元

(4)内插管突然扩张单元

式中:m2—粗管面积比系数。

(5)内插管突然收缩单元

(6)穿孔直通单元

式中:n—内燃机标定功率转速,r/min。

式中:f—频率,Hz;c—声传播速,m/s;m0—面积比系数;d0—主管道截面直径(取消声器进口端截面直径),m;S1﹑S3—单个孔在管壁内外分割腔室的等效横截面积,m2;S2—孔的有效截面积,m2。l1=d1/4;l2=t+0.85dk;l3=(d2-d1)/4;d—入口管直径,m;D—扩张腔直径,m;t—穿孔管壁厚,m;dk—穿孔孔径,m。![]() 类似。

类似。

抗性消声器属于含有子系统的复杂结构的消声器。此消声器为单一的进出口端,内部为两个平行的穿孔直管、多个腔体的子系统结构[7]。对于类似于以下结构的平行管,可以简化成的模型,如图1(a)所示。

图1 消声器结构

Fig.1 Muffler Structure

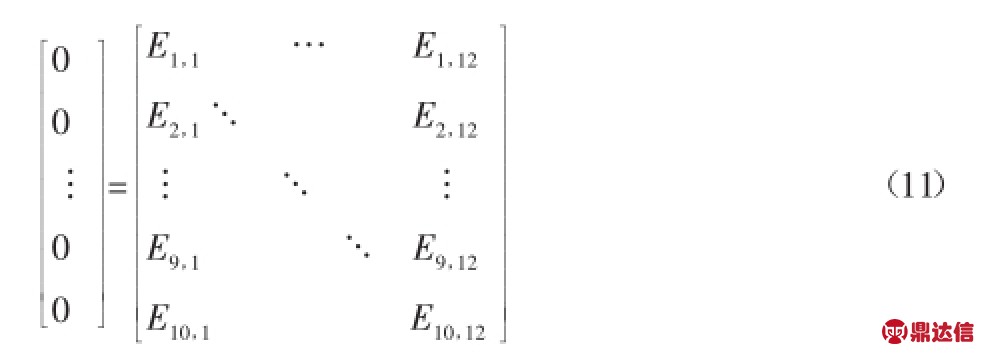

由于所有子系统都只有一个入口和出口,根据平面波传播理论就可以找到声音在每个子系统入口和出口的压力和速度传递矩阵。矩阵迭代的方法可以作为此种类型消声器分析的一般方法[8]。图1平行直管,标记所有的连接处;虽然整个系统总单元的入口和出口的压力和速度关系未知;但是,每个子系统单元的压力和速度关系已知,共有六个连接点,如图1(b)所示。因此,就有12个声学变量参数,10个方程。最终,入口和出口的压力和速度关系可以转化为一个传递矩阵[T]:

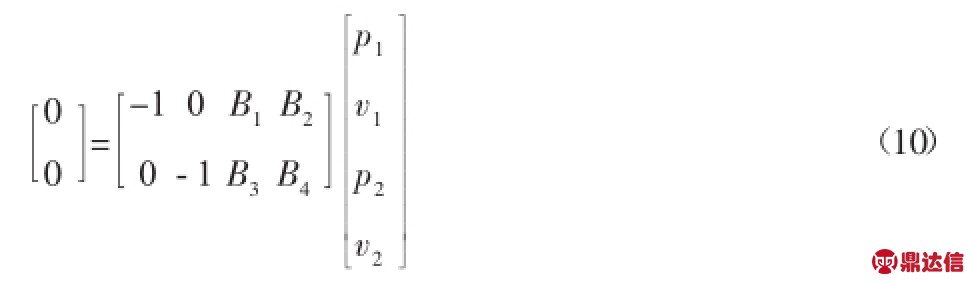

对于图1(b)中单元B,可以将连接点1作为其入口,连接点2作为其出口,则入口与出口的压力和速度关系的传递矩阵可以写成:

矩阵(8)可通过矩阵乘法转化为如下形式:

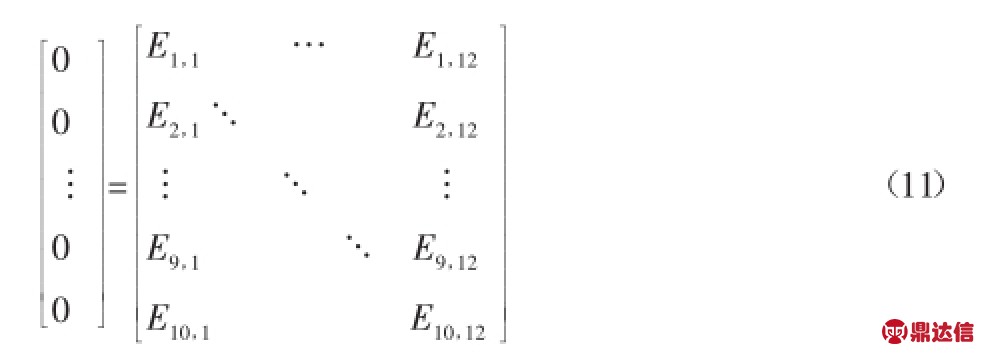

同样图1(b)中其他单元也可以写成(10)矩阵的形式,同样的方法可以将所有的方程组合成为一个矩阵,即:

要得到p3、v3与p4、v4的关系,就必须在方程组的左边出现p3、v3,于是将(11)所示矩阵方程组按照矩阵基本运算法则重新排列组合,将右面的12维列向量变形为10维列向量,同时将p3、v3移动到方程组左面得到:

由图1(b)获得各个单元的传递矩阵,可知所有的关系式如下:

初步拟定试验及计算方案为包裹搭接水平长度3 m,沥青砂浆过渡层厚10 cm,两侧包裹混凝土厚度50 cm,最终沥青砂浆厚度、沥青砂浆配合比、二期包裹水平长度、二期包裹两侧心墙宽度等参数通过试验确定,具体结构见图1。

通过高斯迭代法和矩阵乘法运算法则计算可知:

所研究消声器结构和参数,如图2所示。

图2 穿孔直通消声器三维模型图

Fig.2 3D Model of Perforated Straight Muffler

(1)穿孔段敏感性分析

由于孔的大小和数量都对消声器的传递损失有影响,应该首先确定孔径和数量那个参数对传递损失的影响更大一些;因此对穿孔段小孔进行敏感性分析[9],小孔直径和小孔数量与传递损失之间的关系,如图3所示。在图3中,X轴代表孔数,Y轴代表孔径,Z轴代表传递损失。可以看出,在Y-Z平面,孔径的变化范围是(5~20)mm,无论孔数取多少,传递损失的变化始终为平缓且数值较小的曲线,而在X-Z平面,孔数的变化范围为(0~400),无论孔径变化多少,当孔数变化时,传递损失就会呈现出波浪形的变化趋势,具有明显的波谷,且波动范围较大。由此可知,对于传递损失,在穿孔直通消声器中,孔的数目比孔径更为敏感。应该首先确定孔的数目后再确定孔径的大小。

图3 传递损失与孔径和孔数的关系

Fig.3 Relationship Between Transmission Loss,Pore Size and Holes Number

(2)穿孔段的孔数与孔径的确定

首先确定孔的数量,穿孔段孔数与传递损失的关系,如图4所示。

图4 穿孔数量对传递损失的影响

Fig.4 Effect of Holes Number on the Transmission Loss

由图可知,当孔径为10mm时,可以看出,孔数可以取50和150传递损失都比较大,而且变化较为平缓,传递损失都比较大。

孔数为50、150时孔径对传递损失的影响对比,如图5所示。在图5(a)中,传递损失在频率为1000Hz和2000Hz之间,有明显的波谷,这会影响消声器在此频段内的消声量;而在图5(b)中波谷较小,同时,对比两图,传递损失的大小,最终确定穿孔径取12mm、孔数取150,在穿孔段均匀分布。

图5 孔径对传递损失的影响

Fig.5 Effect of Aperture on Transmission Loss

3 消声器试验分析

按照《声学消声器测量方法GB/T4760—1995》要求,根据验证理论所需要的数据,搭建管道式消声器性能测试台架[10],如图6所示。当风机启动后,管道内有气流流过,同时,风机运转所产生的噪声与管道内的气流一起通过消声器。通过气流流量控制装置控制气流速度,获得实验所需要的不同流速的气流,以研究消声器在不同气流速度条件下的声学性能和消声器的空气动力学性能。

图6 消声器试验台

Fig.6 Muffler Test Bench

实验数据处理包括噪声数据和气流数据两部分。噪声数据包括噪声频谱和噪声统计分布;气流数据包括消声器入口和出口的流速、消声器入口管道中毕托管测量的压差。

(1)噪声数据处理

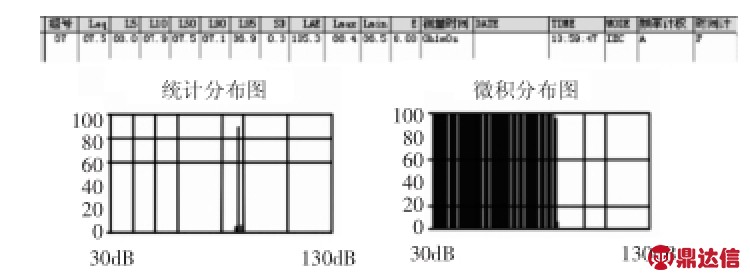

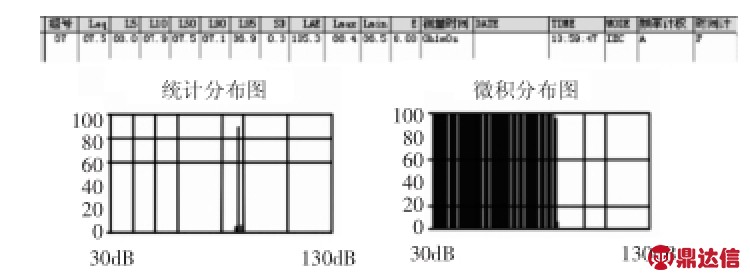

图6 噪声统计分析数据

Fig.6 Data of Noise Statistics

噪声的统计分布数据存储在噪声统计分析仪中,在试验测量的过程中不能直接的将数据导出。由于此声级计可以在其屏幕上显示测试过程中每秒的噪声平均值,可以很容易的读出噪声声压级,但是,由于此声级计没有记录能,具体的声压级数据需要用笔记录。具体测试的一组数据,如图6所示。

噪声信号的采集是由编制Matlab程序记录为时域信号-时间和电压,采集时间为一分钟,得到噪声信号,通过傅里叶变换和声压级的定义就可以将其转化频域信号-频率和声压级,考虑到测试中各种仪器误差的存在,得到的幅值数据会比普通的大,由于传递损失是两个声率级数值的差值,因此对于传递损失的频谱影响很小[11]。

消声器的传声损失是消声器入口和出口处的声率级之差实际工程测试中,由于声率级难以直接测得,因此通常通过测量消声器前后截面的声压级,再按下式计算获得:

式中:LP1—消声器进口处平均声压级;LP2—消声器出口处的平均声压级;S1—消声器进口处的截面积,m2;S2—消声器出口处截面积,m2。

(2)气流数据处理

传递矩阵法计算消声器的传递损失时,只是考虑平均气流对消声器的影响。因此,也需要测量消声器入口以及出口气流流速。消声器出口气流流速可以通过风速仪测得,此风速仪不具有存储能,需要手工记录。管道内部的气流流量可以使用动压测量仪毕托管流量计计算得出。由于,动压测量仪毕托管流量计所读出的是管道内部和外部的压力差,需要使用公式计算出管道内此截面上的流速采用倾斜式微压计测得的动压头为h,则由能量方程式:

式中:ρ酒—微压计酒精的密度,这里取0.81×103kg/m;ρ空—空气的密度,取1.225kg/m3;h—动压头,用液柱高表示。风机开启后,待工况稳定时再读数。实验中毕托管水柱差为22mm,利用上式计算得截面平均流速为16.8m/s。

4 消声器理论与试验分析结果对比

所研究的多腔体且带有子系统的复杂结构消声器。使用传递矩阵法计算其传递损失时,通过基本声学单元简单的组合已经不能满足要求,如果根据声学基本理论重新推导其传递矩阵,不仅费时费力而且不具有通用性;因此,须在充分利用现有的基本声学单元的基础上推导消声器的传递矩阵。根据所推导出的传递矩阵编制Matlab计算程序,即可计算出消声器的传递损失。

噪声频谱反映的是噪声在频域范围内的特性,在噪声频谱图上可以直观的显示出某个频段内噪声的大小,以及在全频段噪声的变化趋势和声音能量的集中程度,但是噪声频谱图无法直观的显示出平均消声量的大小,因此,为了能够给出平均消声量的大小,从环境污染方面考虑,还进行了噪声统计能量分布的测试。

消声器实验结果也应该包括两部分:噪声传递损失频谱和噪声统计分析仪的记录数据。

(1)消声器中间腔为最大且气流速度最大时,所测得的消声器出口和入口处的噪声统计值,如图7(a)所示。

图7中间腔为最大且气流速度最大时分析结果

Fig.7 Analysis Results

图7 (a)中Leq等效连续声级,LAE声暴露级,L max最大声级,L m in最小声级,统计声级LN(L90、L50、L10、L5)、SD标准偏差,IEC为积分平均测量模式,频率计权为A计权,时间计权为快。在统计分布图中,可直接通过噪声统计分析仪读出数据声级所占的百分比。例如,统计分布图中左图反映出测量到的声级有10%是74.9dB。将理论计算所得的结果与实验所测得的结果相对比,如图7(b)所示。从图7(b)中传递损失的理论计算结果可知,此次设计的消声器当中间腔最大时,传递损失在三个频率上有极大值,分别是160Hz、850Hz、1800Hz左右,也就是说可以针对在此频率有极大值的噪声降噪。

图8 中间腔为最小且气流速度最大时分析结果

Fig.8 Analysis Results

(2)消声器中间腔为最小且气流速度最大时,测得出口和入口处的噪声值,如图8(a)所示。

由图8可知,当中间腔的容积从最大变为最小时,消声器的传递损失也有变化。中间腔最大时,消声器出口噪声频谱在大部分频段上的传递损失较大,但是在有些频段峰值依旧较大。而当中间腔最小时,消声器出口噪声频谱幅值虽然较大,但是在整个计算频段内变化都相对比较平缓,平均效果较好。对比理论计算结果和实验结果,虽然理论计算结果的数值比实验数值大,在某些极值处尤为明显,尤其在250Hz左右结果偏差较大,但是,理论计算结果能够很好的描述出传递损失的变化趋势,而且能够比较准确的预测出传递损失极值时的频段,已经能够满足工程应用的需要。

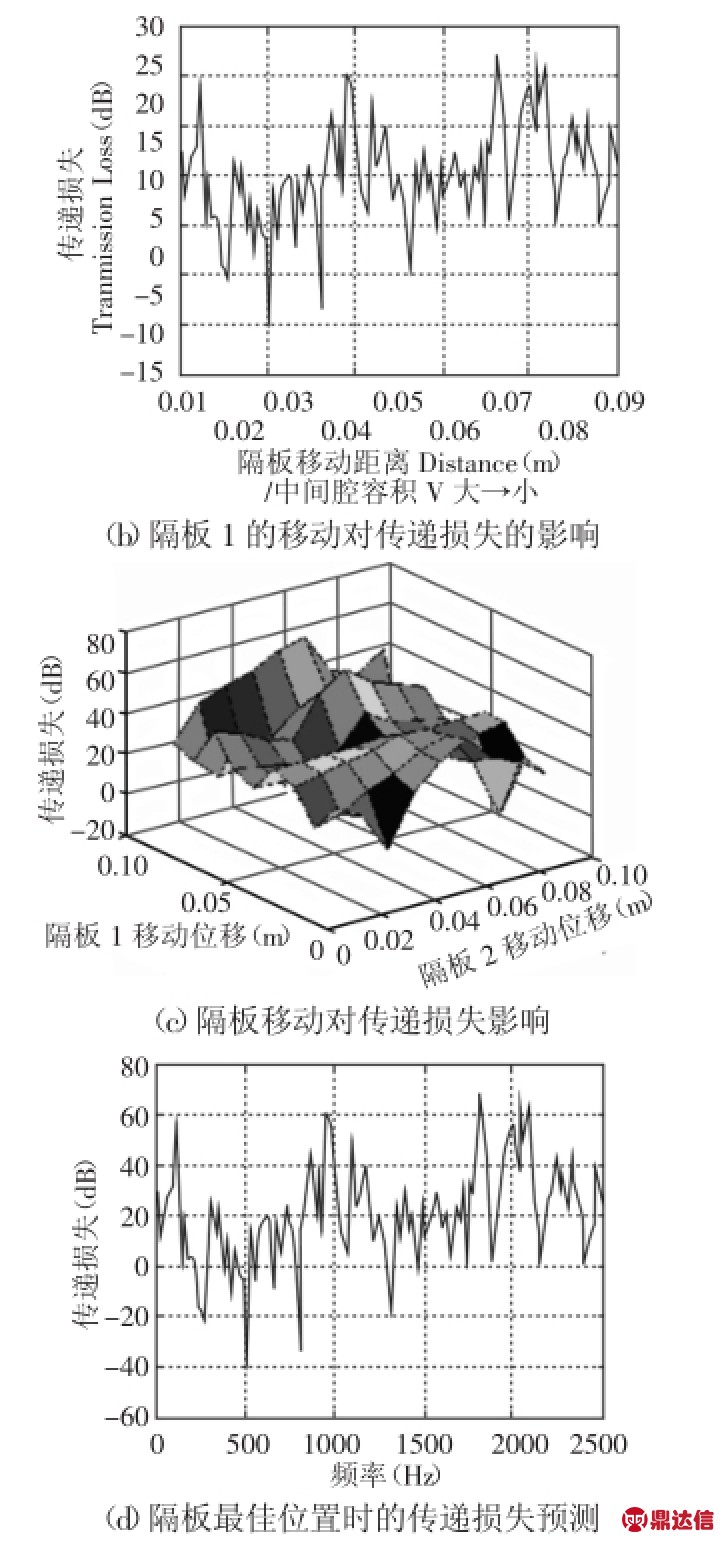

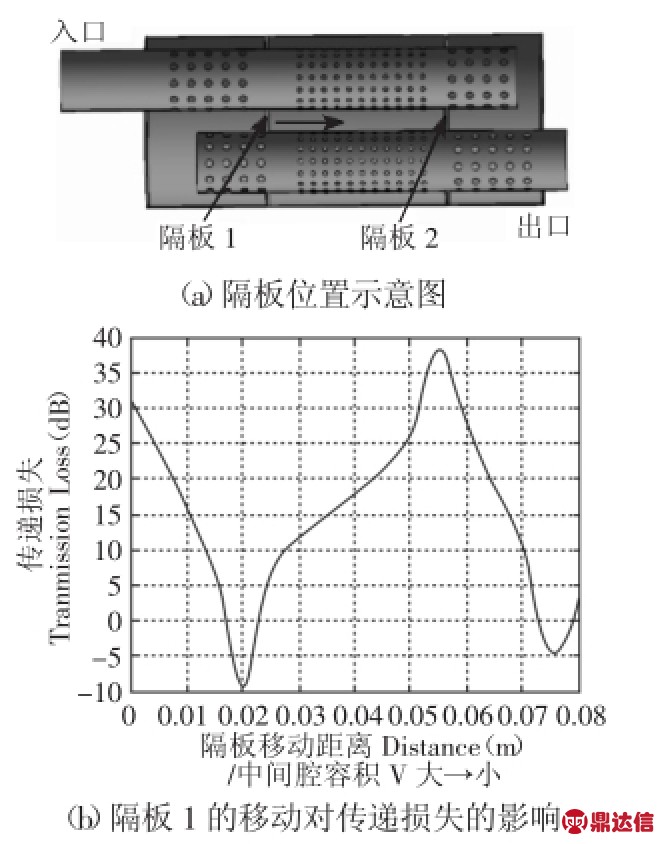

(3)中间腔容积对消声器性能的影响为分析消声器中间腔容积的变化对传递损失的影响,对中间腔隔板的位置也做了一些讨论。将距离进口较近的隔板命名为隔板1,距离出口较近的隔板命名为隔板2,如图9(a)所示。

首先,将隔板2固定在位置(距离φ15孔的中心为8mm),按照图中箭头所示方向移动隔板1的位置,如图9(a)所示。此时中间腔的容积是从大到小变化。隔板1位置变化对传递损失影响,如图9(b)所示。

图9 隔板位置影响分析

Fig.9 Influence of Partition Board Position

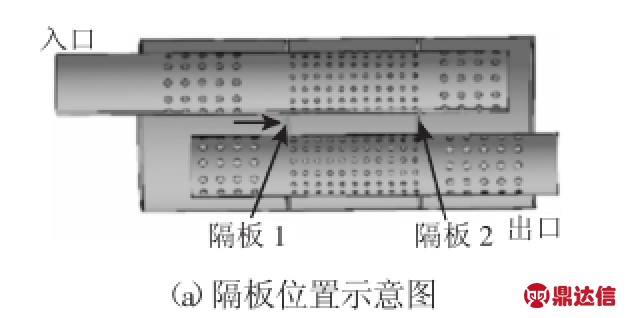

由图9(b)可知,随着隔板1的移动、中间腔容积的减小,传递损失也会有相应的变化在移动距离为0.055m时传递损失会达到最大值。其次,将隔板2固定在位置(距离φ10孔的中心为6mm),如图10(a)所示。从左边将隔板移动的到的位置,如图10(a)所示。此时中间腔的容积是从大变到小变化的。隔板1位置的变化对传递损失的影响,如图10(b)所示。可知,当隔板1移动距离为0.06m时,传递损失达到最大。

图10 隔板位置影响分析

Fig.10 Influence of Partition Board Position

当隔板1和隔板2同时从中间腔最大时的极限位置如图10(a)所示移动时,对传递损失的影响如图10(c)所示,从图中可知,随着中间腔两个隔板的移动,传递损失也在不断的变化。当隔板1的移动距离为0.07m、隔板2的移动距离为0.06m时,传递损失有一个极值,此时,传递损失达到最大值对于当隔板1的移动距离为0.09m时,也有较好的数值,但是,这个数值不符合实际情况,此时隔板1已经超过了其移动的最大位置,之所以这样,是因为使用matlab编程计算时,需要各向量的维数相同。因此,隔板1和隔板2移动距离分别为分别为0.07m和0.06m时,传递损失是最好的。

当隔板1和隔板2移动距离分别为0.07m和0.06m时,消声器的传递损失,如图10(d)所示。与图中间腔最大时的传递损失相比,在2000Hz左右频率处,不仅传递损失增大而且消声频带也有所增宽;与中间腔最小时的传递损失相比,在1000Hz左右频率处,传递损失更是有了较好的极大值,使得这个频段内有了较好消声量。此时消声器不仅在整个计算频率范围内有较好的消声量,而且在某些消声频段的传递损失也达到了较大的值。

5 结论

基于平面波理论,引入消声器的分析计算方法—传递矩阵法并分析基本消声单元的传递矩阵,利用基本消声单元通过组合推导出复杂结构抗性消声器的传递矩阵。搭建消声器测试平台,分别测试消声器内腔隔板在不同位置时的传递损失,通过实验结果和理论计算结果的对比,验证了使用传递矩阵法分析抗性消声器传递损失及对消声器各腔体积进行优化设计的准确性与可靠性。分析结果可知:消声器中间腔体积大小的变化(内部隔板位置的变化)对传递损失影响较大;隔板1和隔板2移动距离分别为0.07m和0.06m时,传递损失取最大值;与中间腔最大时的传递损失相比,在2000Hz左右频率处,不仅传递损失增大而且消声频带也有所增宽;与中间腔最小时的传递损失相比,在1000Hz左右频率处,传递损失更是有了较好的极大值,使得这个频段内有了较好消声量。