摘 要:以三角截面内管阻抗复合型消声器为研究对象,推导其消声量数学表达式,基于GT-POWER软件建立消声器传递损失和阻力损失计算仿真模型,分析消声器结构、材料参数与消声性能的关系,得到孔径、穿孔率、变径管倾角、吸声材料及容重对消声器传递损失及背压的影响规律,并通过实验验证仿真结果的正确性。研究结果可为具有三角截面消声器的设计和优化提供参考。

关键词:声学;阻抗复合消声器;三角截面管;声学特性;传递损失

阻抗复合型消声器具有消声频带宽、消声量大等优点,在风机通风系统、汽车排气系统等领域得到了广泛的应用[1-8]。目前阻抗复合消声器内管截面主要有圆形直管式、矩形管片式、折板式及迷宫式等。其中圆形直管式消声器的吸声材料大多厚度相等,且在相同流通面积的情况下,声波与吸声体接触面积相对较小,未能充分发挥吸声体的声学潜力[2-4];矩形片式消声器主要适合于矩形管道消声器,声波与吸声体接触面积大,但该类消声器气流阻力损失相对较大。文中提出一种具有三角截面内管的直通式消声器,该消声器具有如下特点:其一,声波与吸声体接触面积大、消声性能好;其二,吸声体内管截面中的吸声材料具有不同厚度,可拓宽吸声频带,满足宽频带消声降噪的要求;其三,阻力损失小。因此,研究具有三角截面的阻抗复合消声器具有重要的理论和实际意义。文中拟采用声学理论、有限体积法,并应用GT-Power软件进行建模分析计算,得到消声器结构、材料参数与消声性能的关系,其研究结果对通风系统、汽车排气系统等消声器设计具有一定的参考价值。

1 三角截面内管阻抗复合消声器理论建模

图1 GEM-3D模型图

图1 所示为具有三角截面的典型消声器结构。由图1可知,管内吸声体由穿孔板和非等厚度吸声材料构成,如图2所示。由于穿孔板后部空间及吸声材料厚度的不同,其表面的声阻抗随位置的不同是不一样的,因而其穿孔板表面的吸声系数是不同的。为此,文中将图2的吸声体分解为n个吸声单元,设第i个单元的面积为Si,单元i的声阻抗率由其穿孔板和板厚吸声材料串联而成,可表示为

即

式中ω为圆频率,ρ0为空气密度/kg/m-3,t为穿孔板的厚度/mm,d为穿孔直径/mm,u=η/ρ0,为运动黏滞系数(η为媒质的切变黏滞系数),pm为单元穿孔板的穿孔率,ρc为吸声材料的特性阻抗,c为吸声材料中的声速,D为吸声材料厚度/mm。

图2 穿孔板-吸声材料结构图

以空气的特性阻抗ρ0c0为单位,i单元的相对声阻抗率可表示为

式中ri和xi分别为复合吸声单元i的相对声阻率和相对声抗率。

吸声单元i的垂直入射吸声系数为

根据平均吸声系数的定义,图2所示吸声结构的平均吸声系数为

若所划分的各单元面积相等,即S1=S2=…=Sn,则图2所示吸声体及三角截面内管的平均吸声系数为

直管式阻抗复合消声器的消声量计算公式为[1]

式中![]() 为消声系数,α为垂直入射吸声系数,F为管道内截面周长/m,S为截面面积/ m2,L为消声器长度/m。

为消声系数,α为垂直入射吸声系数,F为管道内截面周长/m,S为截面面积/ m2,L为消声器长度/m。

通过式(6)得到消声器内管复合吸声系数后,即可由式(7)计算具有三角截面阻抗复合消声器消声量。通过上述理论分析可知,消声器阻抗特性决定其吸声系数,从而影响消声器消声系数和消声量。在同样消声系数的情况下,增大穿孔管截面周长,则声波与吸声体接触的面积越大,消声效果越好,消声器长度越长,消声量越大。

2 消声器数值仿真模型

图3为具有三角截面阻抗复合消声器的结构参数图,该消声器由出入口、锥形连接管、消声器外壳、穿孔管、吸声材料组成。声波从左端入口进入消声器,通过锥形扩张管后,进入穿孔管,在穿孔和吸声材料作用后,通过锥形收缩管,从出口流出。消声器结构参数如表1所示,其中穿孔管的截面形状、穿孔直径、穿孔率、吸声材料的容重等为影响该管道消声器的主要结构参数。

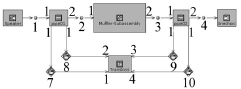

对于图1所示的消声器结构,根据传递损失和压力损失的测试方法,应用GT-POWER软件,建立了传递损失仿真模型和背压计算仿真模型,如图4、图5所示。

表1 消声器结构参数表

图3 管消结构参数示意图

图4 传递损失仿真模型

图5 背压仿真模型

上述模型包含以下模块:白噪声发声模块(Speaker)、传递损失计算模块(Trans Loss)、声压传感器(Sensor Corm)、末端环境(Endout)、气流模块(End Flowlnlt)、储存模块(RLT Creator)。

利用所建消声器仿真模型,可计算分析穿孔管孔径、吸声材料及容重、变径管倾角等参数与消声器传递损失及背压,其中传递损失计算频率范围为31.5 Hz~3 150 Hz。

3 消声器性能仿真分析

3.1 穿孔管孔径的影响

穿孔管上开孔数目为300个,开孔直径在3~12 mm变化时,传递损失及背压的仿真结果如表2所示。

表2 孔径大小对传递损失及背压的影响

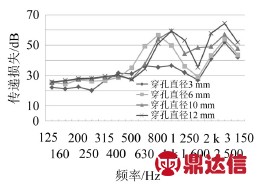

由表2可知,随着穿孔板孔径的增大,消声器传递损失随之增大,背压逐步减小。穿孔板孔径与消声器传递损失频谱如图6所示。

由图6可知,在低频范围内,消声器传递损失随穿孔孔径变化较小,高频范围内,传递损失变化明显。当穿孔孔径小于4 mm时,由于声波的衍射作用,其消声器传递损失较小,在孔径大于6 mm后,声波能较好地进入吸声材料内,因而中高频消声效果较好,孔径继续增大,效果变化减弱。

图6 穿孔管孔径大小对各频率传递损失的影响

3.2 穿孔管穿孔率的影响

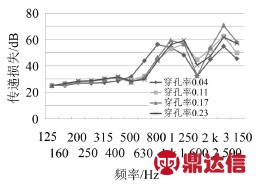

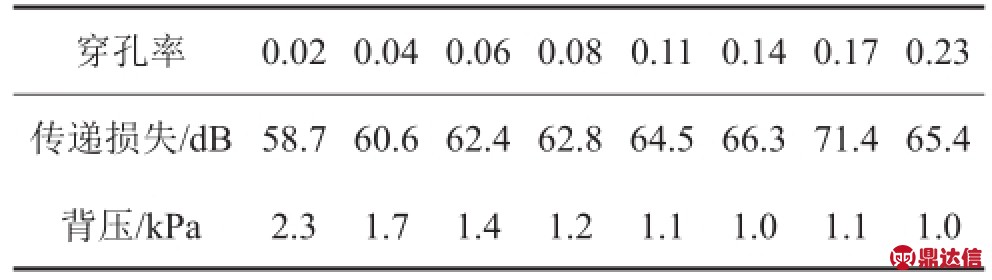

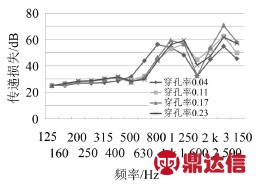

穿孔率是影响消声器性能的重要参数,本节通过仿真分析,得到穿孔率在0.02~0.23范围内消声器传递损失及背压的仿真结果,如表3所示。由表3可知,随着穿孔板穿孔率的增加,其传递损失逐步增大,背压逐渐减小。其中,在穿孔率为0.17时,总的传递损失最大,可能是由于2 500 Hz附近穿孔板-吸声体声腔共振所致。

表3 穿孔率变化对传递损失及背压的影响

图7所示为传递损失频谱图。由图7可知,随着穿孔率增大,传递损失值有逐渐增大趋势。在穿孔率在0.06~0.23时,1 600 Hz附近传递损失均存在谷值。穿孔率为0.17时,传递损失在2 500 Hz附近达到峰值的最大值。

图7 穿孔率对各频率传递损失的影响

3.3 吸声材料及其容重的影响

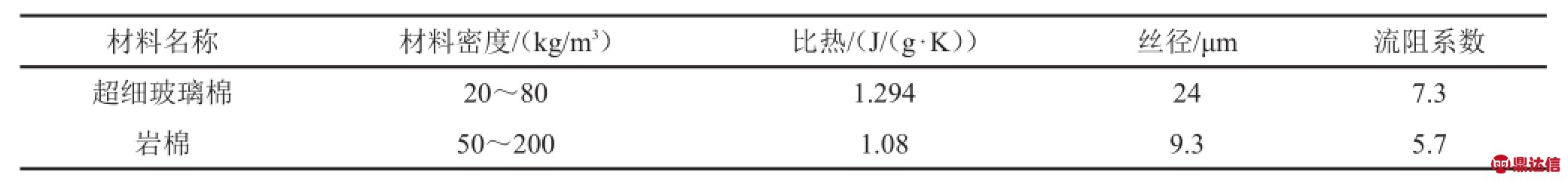

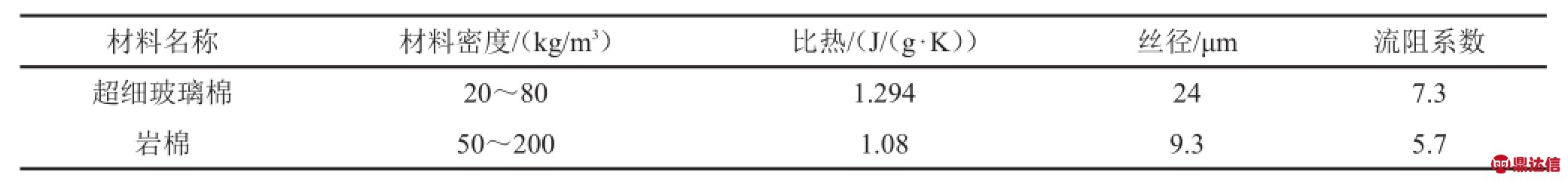

超细玻璃棉是一种抗腐蚀玻纤增强复合材料,因其环境危害小、耐腐蚀、耐高温等优点,其在船舶、机械、建筑等领域得到了广泛应用。在排气消声器中,它也是较为理想的绝热吸声材料。岩棉是另一种广泛应用的吸声材料,它具有不燃、防蛀、热导率低、耐温达300℃~400℃、耐腐蚀、化学稳定性强、吸声性能好等特点。在仿真分析中,选择如表4所示的两种常用材料作为对比分析。

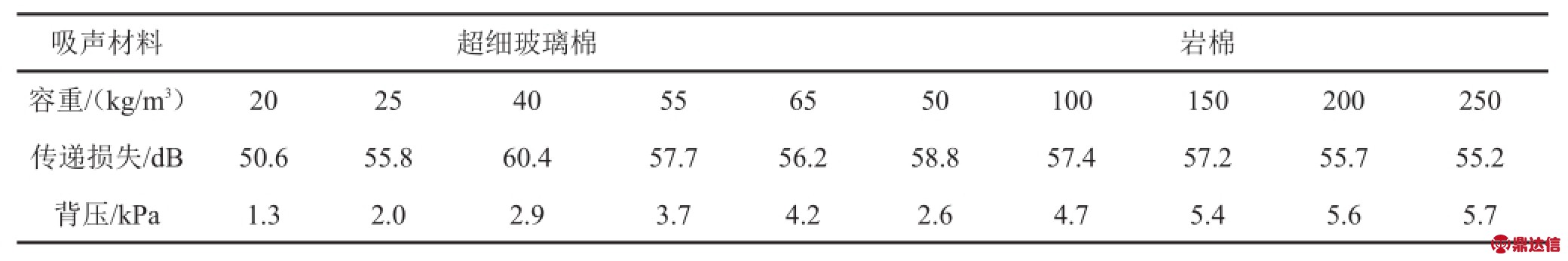

选择穿孔管开孔为300×Φ6,吸声材料容重与传递损失、背压变化如表5所示。由表5可知,对于超细玻璃棉来讲,当容重为40 kg/m3时传递损失最大,过大或过小,其消声效果均有所减小,背压随容重的增大逐步增大。对于岩棉来讲,在所分析的容重范围内,随着容重的增加,其消声效果逐步下降,可见,容重太大,不利于消声器消声效果的发挥。从总体上看,超细玻璃棉的消声效果和背压比岩棉有明显优势。

表4 吸声材料的基本物理参数

表5 容重变化对传递损失及背压的影响

容重变化时,各频段传递损失的仿真结果如图8所示。由频谱图可知,在500 Hz以下,无论是岩棉还是超细玻璃棉,其传递损失均较小。不过,在630 Hz的低频范围,当岩棉容重为50 kg/m3时,其传递损失较其他容重均好。在频率为630 Hz~1 600 Hz之间,两种吸声材料在不同容重情况下均有峰值,但超细玻璃棉的传递损失明显好于岩棉。频率1 600 Hz以上,材料和容重的变化对消声器传递损失影响不大。

图8 容重对各频率传递损失的影响

3.4 变径管倾角对消声性能的影响

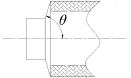

气流从入口管道进入穿孔管时,管道直径从150 mm变化为276 mm,截面突变引发声波反射、干涉等现象。在截面接头处需要用锥形变径管(包括连接入口的扩张管和连接出口的收缩管)连接,如图1所示。锥形变径管发挥一定的抗性消声作用,而抗性消声器具有良好的中、低频消声特性。考虑到加工方便,此时扩张管和收缩管采用同等大小的尺寸。此处分析主要对变径管倾角进行优化,变径管倾角指变径管外径与管中心线的夹角,如9所示。

图9 变径管倾角示意图

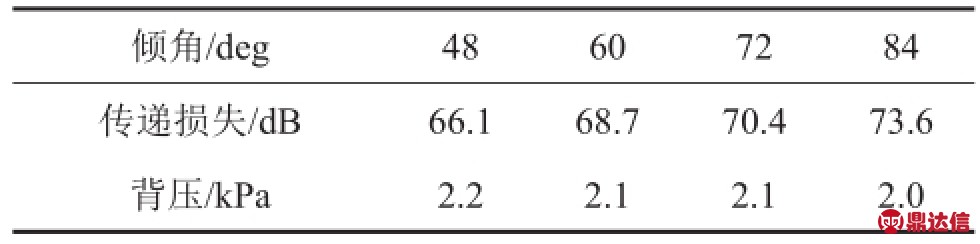

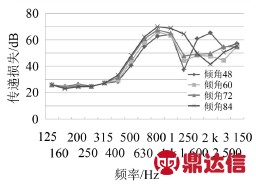

在变径管倾角从48°~84°变化时,消声器传递损失及背压变化如表6所示。从该表可看出,随着变径管倾角逐渐增大,总传递损失增大,背压变化不大。

表6 倾角变化对传递损失及背压的影响

图10 变径管倾角对传递损失的影响

不同倾角下,传递损失变化如图10所示,由该图可知,倾角在48°~84°间变化时,400 Hz以下传递损失变化不大;在400 Hz~1 250 Hz频段,随着倾角增大,传递损失值增大,且消声频带宽度增大;在1 600 Hz以上,传递损失差别较大,特别是在倾角为48°时高频效果较好。考虑到消声器进出口间距固定、穿孔管长度固定、变径管倾角θ增大时,消声器腔体容积增大,自然导致传递损失值增大,从中可得出结论,在管道出入口位置确定时,变径管倾角增大,消声效果有所增强。

4 消声器实验分析与验证

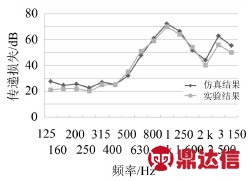

针对三角截面管道消声器的仿真分析结果,设计试制消声器样件,其消声器进出口管道、内外管尺寸结构参数如表1所示,三角形内管截面穿孔管孔径为8 mm,穿孔率为0.10,穿孔板后吸声材料为超细玻璃纤维,容重为40 kg/m3,变径管管道倾角为80°。该消声器在实验室冷流消声器模拟系统上进行了传递损失测试,同时利用所建GT-Power模型进行仿真计算,其传递损失仿真和实验结果如图11所示。

图11 管道消声器仿真和实验结果的对比

由图11可知,频率低于400 Hz以下时,理论和实验值有一定的偏差,其误差主要来源于测试过程中背景噪声,频率高于2 500 Hz时所产生的误差,主要是由于GP-Power所使用的体积法所限。总之,仿真结果与消声器的实验测试结果拟合较好。

5 结语

针对具有三角截面阻抗复合消声器进行了研究,得到如下结论:

(1)建立具有三角截面内管的阻抗复合消声器消声量预测模型,得到了影响消声器消声效果的因素,为消声器结构参数设计提供了理论依据。

(2)建立了基于GT-Power的具有三角截面内管的阻抗复合消声器的消声性能和阻力损失仿真模型,并进行仿真计算,揭示了消声器结构参数与消声性能、阻力特性的关系及相关规律。

论文的研究结果为具有三角截面消声器的设计和优化提供参考。