摘 要:介绍了消声器声学及流场仿真的理论及方法,针对某工程车辆排气噪声贡献大的特点,对其消声器进行了声场仿真,根据仿真结果对消声器进行了结构优化,通过计算流体力学(CFD)的方法对优化前后的消声器进行了流场仿真,仿真及试验结果显示,改进后消声器改善了消声性能和空气动力性能。

关键词:消声器;传递损失;空气动力性能;压力损失;湍流噪声

消声器作为车辆排气系统的主要消声装置,其性能好坏决定着整车的噪声水平[1-2]。近年来,随着噪声法规的日益严格,对消声器的设计要求也逐渐提高[3]。在消声器的设计过程中,通常采用仿真分析的方法预测消声器的消声性能及空气动力性能,从而缩短设计周期并降低实验成本[4-6]。程春等通过传递矩阵法,得到消声器的声学模型,并计算出消声器的传递损失频率特性[7],山东大学胡效东等通过计算流体力学的方法研究了抗性消声器的结构参数和边界条件对消声器压力损失的影响规律[8]。目前研究大多仅限于单一声场或流场的研究,其并不能有效地对消声器性能进行预测。为此,将消声器声学分析及流场分析结合起来,首先基于一维平面波理论对消声器进行仿真分析,根据仿真对消声器进行结构优化或重新设计并计算其传递损失值,然后通过计算流体力学的方法对优化前后的消声器进行流场仿真,在仿真中考虑压力场、温度场、流速场、与湍流噪声的综合影响,预测消声器的声学性能及空气动力性能。

1 理论基础

以一维平面波理论为基础的四极子声学传递矩阵法模拟消声器的声学性能是普遍采用的一种研究方法。理论分析结果和试验结果均表明,对于一般管道截面几何尺寸较小的消声器,采用该方法计算中低频段的传递损失结果和实测结果之间差别不大。工程机械发动机排气噪声是以中低频噪声为主的宽频噪声,因此,在排气消声器设计阶段采用平面波理论预测消声器中低频段的传递损失是一种快捷有效的方法。

空气动力性能是评价消声器综合性能的一个重要方面,利用计算流体力学方法对消声器的内部流场进行仿真分析是消声器空气动力性能研究的主要手段之一。计算流体力学基于流体运动的质量守恒定律、动量守恒定律和能量守恒定律,采用有限体积法求解流场的连续性方程、动量方程和能量方程,通过计算流体力学的方法模拟消声器内部流场分布情况及其相互关系,对于研究消声器的空气动力性能具有重要意义。

2 消声器传递损失试验

某工程车辆经过噪声源识别测试分析发现发动机排气噪声对机外噪声贡献量较大,消声器分5 个腔,前4 腔为扩张腔,第5 腔填充吸声隔热材料。

传递损失测试采用四传声器法。试验方法为以1 个产生随机白噪声的扬声器作为声源,出口采用无反射环境,使用传感器测量消声器进出口的压力信号,通过对信号进行自谱和互谱运算,得到入射声能和透射声能之差,进而得到传递损失。计算频率段为0~1 600 Hz,计算步长为10 Hz。

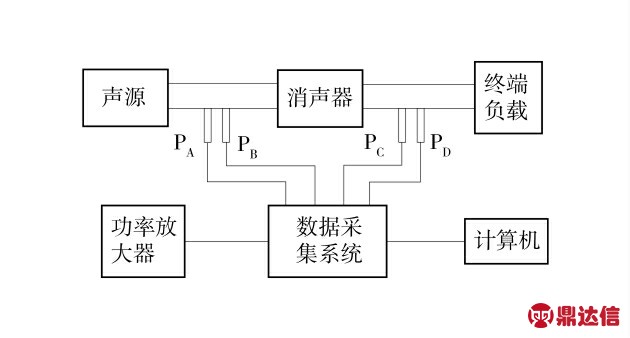

试验装置包括四传声器(阻抗管PA、PB、PC、PD)、白噪声声源、数据采集系统及传递损失软件测试模块,消声器传递损失测试原理图如图1。

图1 消声器传递损失测试原理图

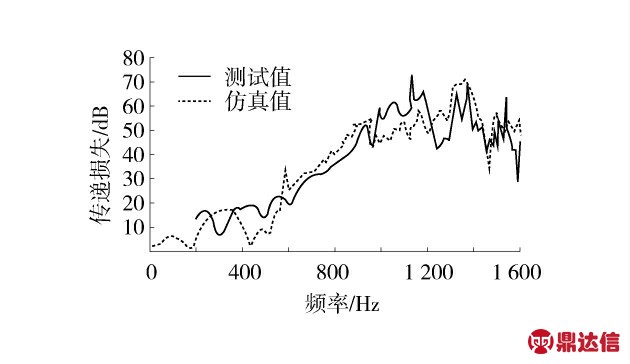

消声器传递损失测试及仿真结果对比如图2,可以看出,在1 600 Hz 以内频带仿真值与试验值整体上吻合良好,只有部分频率段处峰值略有偏移。可见采用基于平面波理论的声学仿真软件对消声器中低频段传递损失进行预测是可行的。

图2 消声器传递损失测试与仿真对比

一维仿真及测试结果显示,原消声器在低频段,特别是600 Hz 以下频段消声效果不佳,传递损失值均小于20 dB,甚至出现通过频率。而根据发动机排气噪声测试结果可知,排气噪声中低频段峰值较为明显,因此,提高消声器600 Hz 以下低频段传递损失值,对降低发动机排气噪声具有重要意义。

3 消声器结构分析及优化

原消声器各腔均为扩张腔结构,其消声性能主要与膨胀比及扩张腔体积密切相关。扩张腔消声单元传递损失经验计算公式为:

式中:TL为传递损失,dB;k 为波数![]() 为扩张腔长度,m;m 为扩张比,即扩张腔等效截面积与进气管段截面积之比;λ 为波长。

为扩张腔长度,m;m 为扩张比,即扩张腔等效截面积与进气管段截面积之比;λ 为波长。

由上式可以看出,增大扩张比是增大扩张腔消声单元传递损失是最直接的的方法,增大扩张比可通过增大扩张腔截面积或缩小进气管道截面积的方法实现,但是,缩小气流管道截面积会导致气流流速增大,产生较大的气流再生噪声,而单纯增大扩张腔截面积会影响消声器其在整车上的装配。另外,扩张腔的长度影响消声频带的中心频率,可通过调整扩张室长度使消声器的消声频率范围达到理想的范围。因此,该消声器优化的基准是在不改变原消声器的外观结构尺寸的前提下,通过合理匹配扩张腔扩张比及扩张腔长度、引入其他形式消声单元,从而增大中低频段消声器的传递损失。

根据消声器理论,共振腔最适合消除中低频噪声峰值。因此该消声器优化引入穿孔管共振腔单元。穿孔管共振腔共振频率经验公式为:

式中:f0为共振频率,Hz;c 为声速,m/s;n 为小孔个数;Sh为单个小孔的面积,m2;V 为共振腔体积,m3;t0为穿孔管厚度,m;d 为小孔直径,m;φ 为穿孔管声学厚度修正系数。

将原消声器第1 腔改为穿孔管式共振腔,第2腔为内插管式扩张腔,第3 腔改为穿孔管扩张腔,第4 腔为穿孔管共振腔,原消声器中吸声隔热材料腔对消声器消声效果影响不明显,将其改为共振腔,各腔尺寸做相应调整。

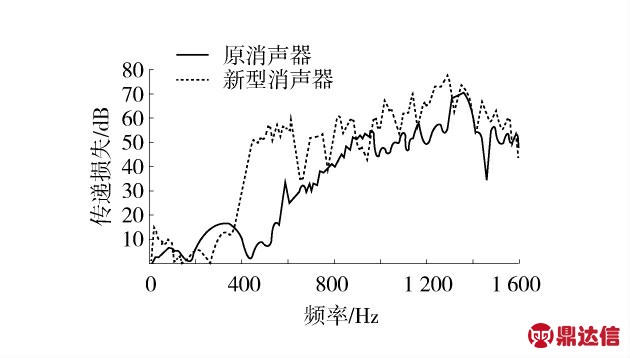

将3 个共振腔的共振频率估算在100~900 Hz之间,并将3 腔共振频率错开。通过式(1)和式(2)确定穿孔管上小孔的孔径、小孔个数、腔室长度等参数。通过一维仿真得出优化后的消声器的传递损失曲线,进而逐步调整各腔长度、穿孔率等结构参数,直至消声器消声性能达到要求。传递损失仿真分析优化前后对比结果如图3。

图3 优化前后传递损失对比曲线

从图3 可以看出,优化后的消声器传递损失在大部分频率段都有不同程度的提高,尤其是在300~600 Hz 提升明显。

4 流场仿真分析与试验验证

4.1 消声器优化前后流场仿真分析

空气动力性能是评价消声器综合性能的一个重要方面,上文中对于消声器的声学仿真分析在计算消声器传递损失时并没有考虑气流的影响,在确定了消声器基本结构后,应该对其空气动力性能及气流再生噪声进行仿真预测及验证。

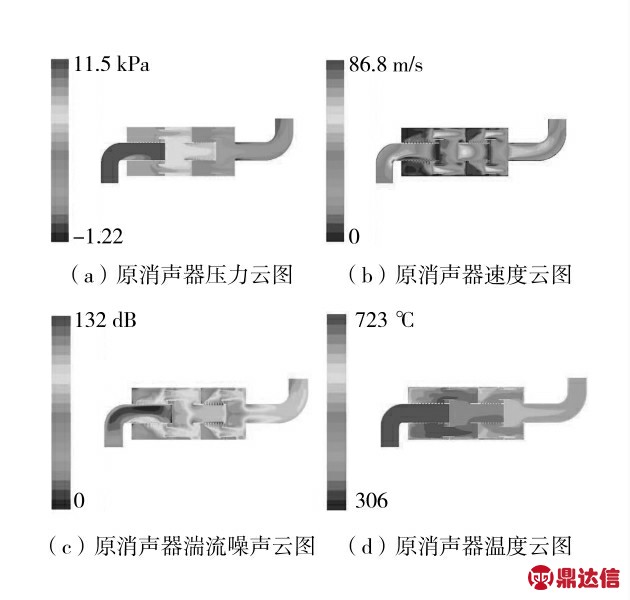

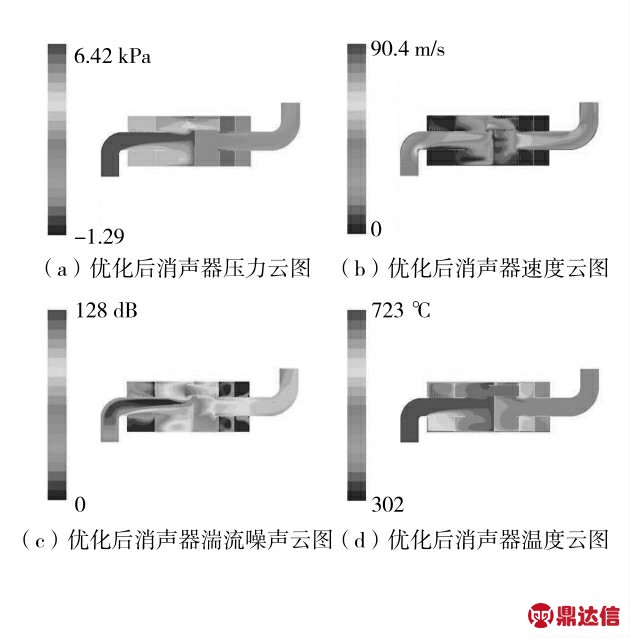

将优化前后的消声器三维模型进行离散,由于消声器内部结构复杂,所以选择非结构化的四面体网格进行离散,将网格模型导入计算流体力学软件中,2 款消声器采用相同的边界条件。将消声器入口边界条件设为质量流量,根据某工程车辆的发动机参数估算出发动机额定转速时,消声器入口质量流量为0.23 kg/s,温度为450 ℃;出口边界条件设置为表压0 Pa,温度为25 ℃;设壁面为无滑移边界,温度为25 ℃,同时设置外表面的传热系数。排气尾气物理属性近似于空气,故将流体物理属性定义为空气属性。开启能量方程,采用标准k-ε 湍流模型及宽频噪声源模型,进行流场仿真计算原消声器多场防真结果如图4,改进消声器多场防真结果,如图5。

原消声器计算结果显示,原消声器压力损失为10.2 kPa,且各腔压力损失均较为明显;通过速度云图可以看出原消声器在截面收缩处及小孔处流速较大,且在部分位置存在涡流,这些位置处容易产生能量损耗和气流噪声;在流速较大位置、小孔及气流与壁面撞击处容易产生较大湍流噪声;排气口温度为366.85℃(640K),各腔温度梯度明显。

图4 原消声器多场仿真结果

图5 改进消声器多场仿真结果

新型消声器仿真分析结果显示,其压力损失为5.6 kPa,低于原消声器,第2 腔及第3 腔为扩张腔,压力损失较为明显,其余3 个共振腔由于气流流入较少,压力较小。从内部流速图可以看出,共振腔流速较低,且内部平均流速低于原消声器,由于改进后的消声器减少了内部结构的突变,故湍流噪声也相应较原消声器降低。消声器排气口温度为390.85 ℃(664 K),内部共振腔由于气流流入较少,所以温度较低。低温会使消声器的传递损失曲线会向频率减小的方向移动,有利于提升消声器在实车上的消声性能[9]。

综上所述,改进消声器在空气动力性能方面较原消声器有显著提高,在内部流速与湍流噪声方面有一定优化。

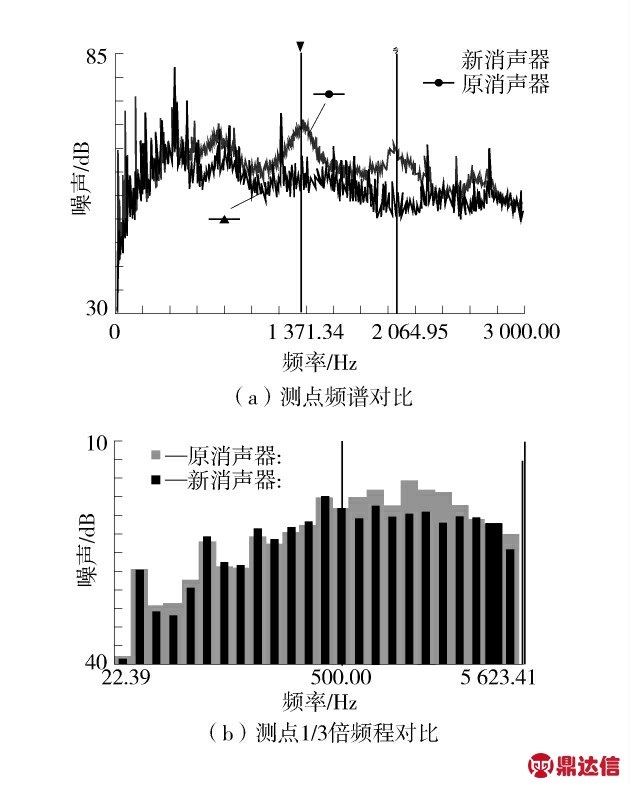

4.2 实车测试

对优化前后的消声器进行实车验证,在发动机额定转速2 300 r/min 工况下,测试排气消声器近场噪声值,传声器置于消声器出口0.5 m 处,与气流方向成45°角。优化前后消声器的噪声频谱如图6。更换新型消失器后,近场噪声比原消声器降低3.7 dB。

图6 发动机额定转速下消声器优化前后试验数据对比

6 结语

1)对某工程车辆消声器传递损失进行了仿真分析及实验测试,两者一致性良好。

2)对原消声器进行了结构优化设计,通过声学仿真分析得出,新型消声器在低频段传递损失有明显提高。

3)分别对原消声器和改进后消声器进行流场仿真分析,得出消声器内部压力、流速、温度及湍流噪声分布,结果显示,改进后消声器在空气动力性能及湍流噪声方面均有改善。

4)对优化前后消声器近场噪声进行整车验证,新型消失器近场噪声比原消声器降低3.7 dB。