摘 要:本研究在发动机加速工况下对消声器进行噪声测试,使用声学有限元软件 Virtual. Lab对已选定的消声器进行传递损失计算,在对噪声频谱和传递损失进行分析之后,确定了消声器传递损失需要提高的频谱段,并针对性地给出两种改进方案,比较分析得出较优方案,以满足某汽车生产企业对排气噪声的要求。

关键词:消声器;声学分析;传递损失

CLC NO.:U467.3 document Code: A Article ID: 1671-7988 (2017)15-111-04

前言

随着人们生活水平的提高,汽车的使用变得越来越普遍,与此同时,汽车噪声也成为影响人们生活质量的重要问题之一。发动机噪声是汽车的主要噪声源,而排气噪声作为发动机的最大噪声源[1-4],降低排气噪声就成为降低汽车噪声的重要任务。

目前,降低汽车排气噪声最主要的手段是安装消声器。根据消声原理与消音器结构,可分为阻性消声器、抗性消声器和阻抗复合型消声器三类。抗性消声器是在消声器内部通过管道、隔板等部件组成扩张室、共振室等各种消声单元,使声波在传播时发生反射和干涉,降低声能量,以达到消声目的。抗性消声器消声频带有限,通常对低、中频带消声效果好,高频消声效果差。阻性消声器是在消声器内部排气管道周围填充吸声材料吸收声能量,以达到消声目的。阻性消声器对中、高频消声效果好,但很少单独用作汽车排气消声器,通常与抗性消声器组合使用。阻抗复合型消声器是用抗性消声单元和吸声材料组合构成的消声器,它具有抗性、阻性消声器的共同特点,对低、中、高频噪声都有很好的消声效果。

本文以某国产轿车的主消声器为研究对象,对两种不同结构的阻抗复合型消声器进行对比分析,以下分别称为E5消声器和L6消声器。

1 排气噪声试验

1.1 试验方案

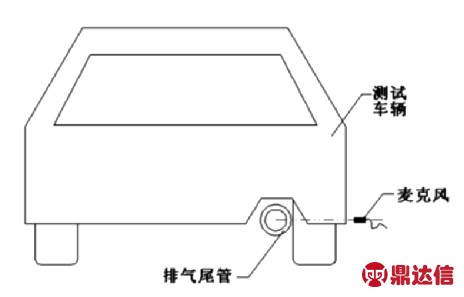

根据GB1495-2002《汽车加速行驶车外噪声限值及测量方法》的规定,汽车噪声限值是根据汽车加速通过测量区域时的车外噪声来制定的,因此需对汽车加速工况下的噪声加以控制[5]。参考GB/T 4759-2009《内燃机排气消声器测量方法》,声学传感器的布置位置如图1所示:在排气尾管同一水平平面内,与尾管轴线呈45度角,且距离排气口中心50cm处。

图1(a) 汽车排气尾管位置

图1(b) 传感器布置位置

依据汽车生产企业要求,本研究对E5和L6两种消声器在发动机加速工况下进行了噪声测试。测试仪器包括比利时LMS声振采集系统、美国GRAS声学麦克、霍尔转速传感器等。试验工况为3挡全油门加速工况,带宽为20480Hz。

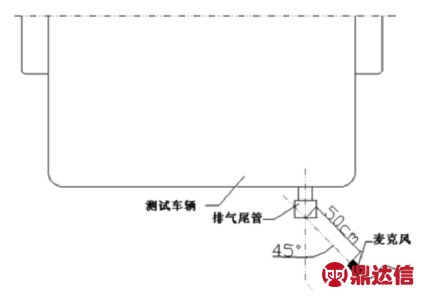

1.2 试验结果

测得的加速噪声曲线如图2所示,红线代表测得的总声压级曲线,蓝线代表噪声控制线。当发动机转速在2300rpm左右及超过3000rpm时,使用E5消声器噪声值超过该企业给出的噪声限值标准,但超标不多。当发动机转速高于2000rpm时,使用L6消声器噪声明显超标。可见,E5消音器在加速工况下的降噪状况更接近生产企业的要求,因此本研究选择使用E5消声器作为原始模型,通过改进消音器结构,降低发动机在加速工况下的排气噪声。

图2 排气噪声曲线

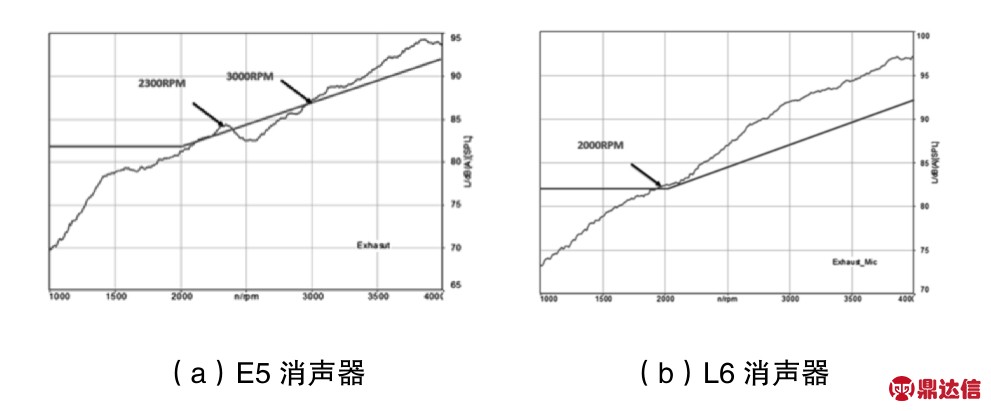

图3为加速工况下E5消声器的各阶噪声曲线,当转速在2300rpm左右时,各阶次噪声曲线峰值所对应的转速和频率如表1所示,其中6阶和8阶噪声超过控制线,对应的频率为210Hz-240Hz、300-330Hz。当转速超过3000rpm后,各阶噪声频率如表2所示,此时的噪声基本都是低于500Hz的低频噪声。因此,需要通过增加消声器在上述频率范围的传递损失,来降低排气噪声。

图3 E5消声器阶次曲线

2 原消声器传递损失计算

2.1 传递损失的定义

传递损失(Transmission Loss)是指消声器的进口端声功率与出口端声功率的差值,通常情况下消声器进口端与出口端的通道截面相同,声压沿着截面近似均匀分布,这时传递损失等于进出口端声压级和出口端声压级之差。其计算式为:

式中,LW1和LW2分别为入射声压级和透射声压级。传递损失仅仅反映消声器本身的传递特性,与消声器结构有关,而不受管道系统及消声器出口尾管的影响,即与声源、消声器出口端的阻抗无关,是评价消声元件消声效果最简单的一种方法。

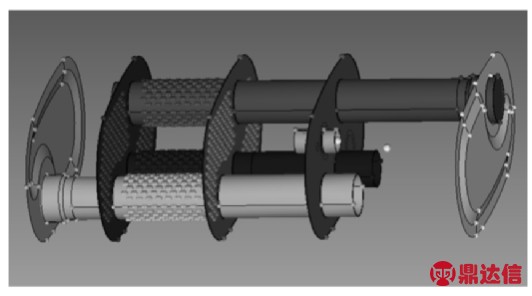

2.2 有限元网格划分

如图4所示,两种消声器的结构基本相同,都有3个隔板和4个腔体,最主要的区别是L6消声器内部的第三块隔板前移,导致消声器第三腔体容积变小,第四腔体容积变大。但是E5消声器的消声效果更好,因此对E5消声器结构进行优化,增加210Hz-240Hz和300-330Hz范围噪声的传递损失。

图4 E5消声器结构图

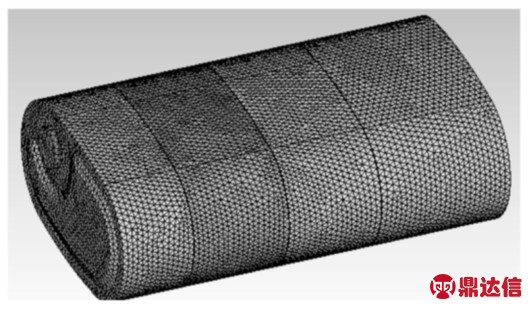

将消声器结构保存为STP格式,并导入到Hypermesh中,几何清理后生成消声器内部空腔实体,并对空腔划分网格。消声器内部有许多小孔,导致网格数量较多,共有150万左右网格,类型为四面体网格,网格大小为1mm-8mm。划分后的网格如图5所示。

图5 消声器有限元网格

2.3 传递损失仿真计算

排气消声器作为提高汽车声学性能的关键部件,且传递损失仅反映消声器本身的传递特性[6],采用合理有效的方法准确获取其传声损失,是对消声器进行结构设计、性能分析及优化改进的重要依据。将有限元网格导入到声学有限元软件Virtual.Lab中,对E5消声器进行噪声传递损失计算[7]。

2.3.1 边界条件

传递损失是消声器的固有属性,所以可以通过在消声器入口添加单位振动速度来计算出口处的声压响应从而得到传递损失。整个消声器为刚性壁管组成,所以声波不会由管壁透出,只会在管壁位置发生完全反射,只有出口位置会使声波透出,为代表出口与外界大气相通可以将出口位置的阻抗设为与大气阻抗相同。

设置边界条件:

(1)入口边界条件:入射波为平面波,在入口处施加单位振动速度υ=-1m/s。

(2)出口边界条件:在出口处施加无反射边界条件,即在出口处定义声阻抗。

(3)壁面边界条件:不考虑壁面吸收,认为壁面是刚性壁面。

2.3.2 温度条件

对于空气,常温下声速为340m/s,密度为1.225Kg/m3,但是发动机排出的废气温度较高,涡轮增压器后的废气温度为522℃,经过排气管道后温度逐渐降低,设废气流经消声器时的温度为460℃,此时流速为646.07m/s,密度为0.3393Kg/m3。

2.3.3 吸声材料处理

消声器第二腔体内填充玻璃刺丝吸声材料,因为其吸声参数未知,且吸声材料主要吸收高频噪声,对低频噪声效果不明显,故忽略吸声材料,将第三空腔全部设为空气属性。

2.4 仿真结果

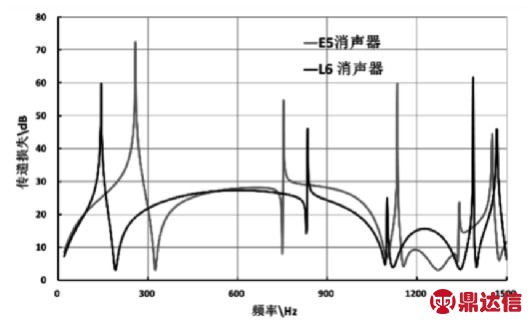

计算结果如图6所示,可以看出,在1000Hz以内,A1消声器总体的消声效果比A2要好,和试验结果一致,说明传递损失的仿真结果是可信的。

E5消声器在频率为210-300Hz时存在一个波谷,该频率范围的噪声衰减量较小。因此需要优化原消声器结构,提高频谱段为100Hz-500Hz的噪声传递损失。

图6 消声器传递损失曲线

3 改进方案

3.1 改进结构

通过对以上频谱和传递损失的分析,确定了本次研究主要的任务是提高原始消声器结构频谱段为100Hz-500Hz的噪声传递损失。由于消声器的低频噪声主要由其结构决定[8],经过多次修改和仿真计算,本研究给出如下两种改进方案。

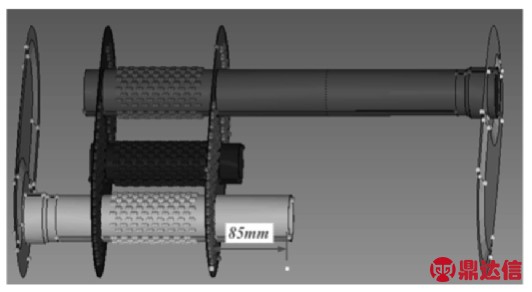

方案1:增加赫姆霍兹共振腔

图7 消声器改进结构-方案1

方案2:去除第三块隔板

图8 消声器改进结构-方案2

3.2 改进效果分析

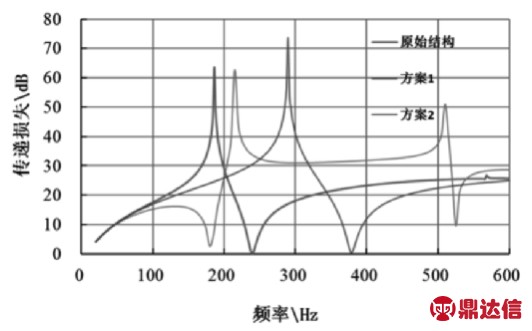

方案1中,200Hz-500Hz范围内的传递损失均优于原始结构,但100Hz-200Hz范围内传递损失远小于原始结构。由表1和表2可知,频率为200Hz-500Hz的噪声占多数,故从仿真结果来看,此方案可以参考。

图9 改进前后的传递损失曲线

方案2中,200Hz-350Hz范围内的传递损失均优于原始结构,但是100Hz-200Hz和350Hz-500Hz范围内传递损失小于原始结构。

综合考虑,方案1的效果更理想。

4 结论

本研究在发动机加速工况下对E5、L6型消声器进行了排气噪声测试,选定E5型消声器作为原始模型,并运用Virtual. Lab软件对该型消声器进行传递损失计算,确定了本次研究的主要任务为提高原消声器结构在100Hz-500Hz频谱段的噪声传递损失。经过多次修改和仿真计算,提出增加赫姆霍兹共振腔方案和去除第三块隔板方案,并对两种方案的传递损失进行计算。结果显示第一套方案的效果更符合汽车生产企业要求。