关键词:Q195; T[O]、[N];显微夹杂物;示踪法

摘 要:系统分析了某厂生产的Q195钢中氧氮含量、钢中显微夹杂物类型、尺寸、数量及分布的变化历程。结果表明:铸坯中夹杂物浓度较高,二次氧化严重;其中显微夹杂物为Al2O3-SiO2-MnO、FeO-Al2O3等复合夹杂物,发现Ce、La等示踪元素;说明钢包渣、中间包渣对钢水存在明显污染;含Na、K夹杂物所占比例只有10%,说明结晶器内保护渣对钢水存在污染,但与钢包渣、中间包渣对钢水相比所占比重很小。因此,需要从吹炼工艺、钢包下渣量以及保护渣方面进行优化。

Q195钢是一种碳素结构钢。因其价格较为便宜而被广泛应用于建筑、结构、车用钢等领域。与此同时,因为Q195钢转炉冶炼工艺相对成熟,且对设备要求不高,所以国内多数钢铁企业均有Q195生产线。

由于该钢厂生产的Q195钢,其铸坯表面经常出现翘皮、孔洞等缺陷,因此,为了分析此类铸坯表面问题产生的原因,对该钢厂生产的Q195钢中氧氮含量和显微夹杂物类型、数量、分布的变化历程进行了系统分析,以便达到改善铸坯质量、减少夹杂物的目的。

该项研究针对该厂所生产的Q195小板坯钢种,通过示踪法找出问题所在,并对其现有的工艺及设备提出优化改进方案,从而降低钢中夹杂物水平,并为国内同类型企业提供借鉴。

1示踪实验

为了确定夹杂物的来源,向钢包中加入钢包渣总量8%的示踪剂La,向中间包加入中包渣总量8%的示踪剂Ce,后期通过对检测La、Ce的成分存在与否来确定夹杂物的来源[1-3]。分别在Q195钢生产过程的吹氩前和吹氩后5 min、20 min时的中间包入口和出口取Φ5 mm×6 mm的氧氮试样及10 mm×10 mm×10 mm的金相试样。再经打磨、抛光后在500倍金相显微镜下观察,并统计各个位置处显微夹杂物的数量和尺寸。显微夹杂物按粒径分为0~5 μm、5~10 μm、10~15 μm、15~20 μm 4级,采用体积率法计算显微夹杂物的数量及分布。体积率法是对各类测量夹杂物粒子的体积和表面积的比值分别进行统计的方法。

2结果及分析

2.1 各工序钢中氧氮含量及显微夹杂物分析

通常钢中氧在固体状态下以氧化物夹杂存在,夹杂物在钢液中会不断聚集长大,在上浮过程中,大颗粒状夹杂物比小粒径夹杂物更容易上浮去除,因此,钢中全氧含量既代表了钢中夹杂物的数量,又可作为评价钢洁净度的指标。钢水中的氧以自由氧和结合氧2种形式存在,即钢中T[O]为:T[O]=[O]溶+[O]夹杂物。其中,自由氧指钢水中溶解的氧,结合氧指内生和外来夹杂物中存在的氧[4-5]。

由于钢中的T[O]、T[N]含量主要取决于转炉水平、吹气效果及保护浇注情况,因此,结合Q195钢生产流程分别在钢包氩前、氩后、中间包及铸坯取样。3、4两炉各工序的平均氧氮含量采用Leco氧氮测试仪进行测定,测定结果如图1所示。

图1 各工艺阶段氧氮平均含量汇总

2.2 各工序钢中氧、氮分析

(1)钢包吹氩

吹氩后,钢水中T[O]浓度为173 ppm,与吹氩前T[O]浓度基本相同,较理想值偏高。夹杂物基本没有上浮,吹氩效果差。

(2)中间包浇注

当实验炉次开浇5 min时,处于非稳态,中间包冲击区、塞棒区钢水中T[O] 平均浓度分别为230 ppm和150 ppm,塞棒区较冲击区减少35%,中间包夹杂物去除效果较好,但总体数值偏大。

实验炉次开浇20 min时,中间包冲击区钢水中T[O] 平均浓度为164 ppm,较开浇5 min时减少57%。相应中间包出口区,T[O] 浓度为207 ppm,较冲击区浓度增加26%,说明中间包流场作用不明显,夹杂物上浮效果差,且存在二次氧化。

(3)连铸坯

在实验浇次的稳态铸坯中, T[O] 平均浓度为115 ppm,较中间包出口区减少37%,说明结晶器流场较合理,夹杂物上浮效果较明显。尽管如此,稳态铸坯T[O] 浓度仍较高。稳态铸坯[N] 浓度比中间包出口区升高了2 ppm,说明中间包注流至结晶器存在一定程度的二次氧化。

在实验浇次头坯中, T[O] 平均浓度为171 ppm,较稳态铸坯高49%。头坯[N]浓度为33 ppm,较稳态铸坯高3 ppm,说明非稳态开浇阶段二次氧化严重。

在实验浇次混浇坯中, T[O] 平均浓度为100 ppm,较稳态铸坯低13%,混浇坯[N] 浓度为34 ppm,较稳态铸坯高4 ppm。由于该钢厂生产节奏较快,稳态、非稳态铸坯不易区分,故易发生混淆。

在实验浇次尾坯中,T[O] 浓度为198 ppm,较稳态铸坯高72%,[N] 浓度为37 ppm,较稳态铸坯高7 ppm,说明本浇次尾坯去尾控制较差,且存在严重二次氧化。

混浇铸坯T[O]、[N] 浓度与稳态铸坯相差不大,其它非稳态铸坯之间T[O]、[N] 浓度相差也不大,但数值较大 。综上所述,中间包内夹杂物去除效果较好,但数值很大。非稳态时期存在由于开浇液面波动大、易卷渣、开浇过程中钢包注流裸露时间长等原因造成的二次氧化,而稳态时期存在由于液面波动、钢水裸露造成的轻微二次氧化。

因此,在炼钢的过程中应该防止过吹,来预防二次氧化,还要严格控制吹氩工艺,防止吹气量过大,导致钢液裸露面积太大,从而导致T[O]、[N]含量过高。

2.3 显微夹杂物行为分析

取该钢厂Q195钢试样进行金相实验,采用金相显微镜和S-4800型扫描电子显微镜对钢中显微夹杂物形貌、数量进行观察测定,并对各工序钢中显微夹杂物的组成进行了能谱及成分分析。金相样品制备如图2所示。

图2 金相样品制备

2.3.1 显微夹杂物含量

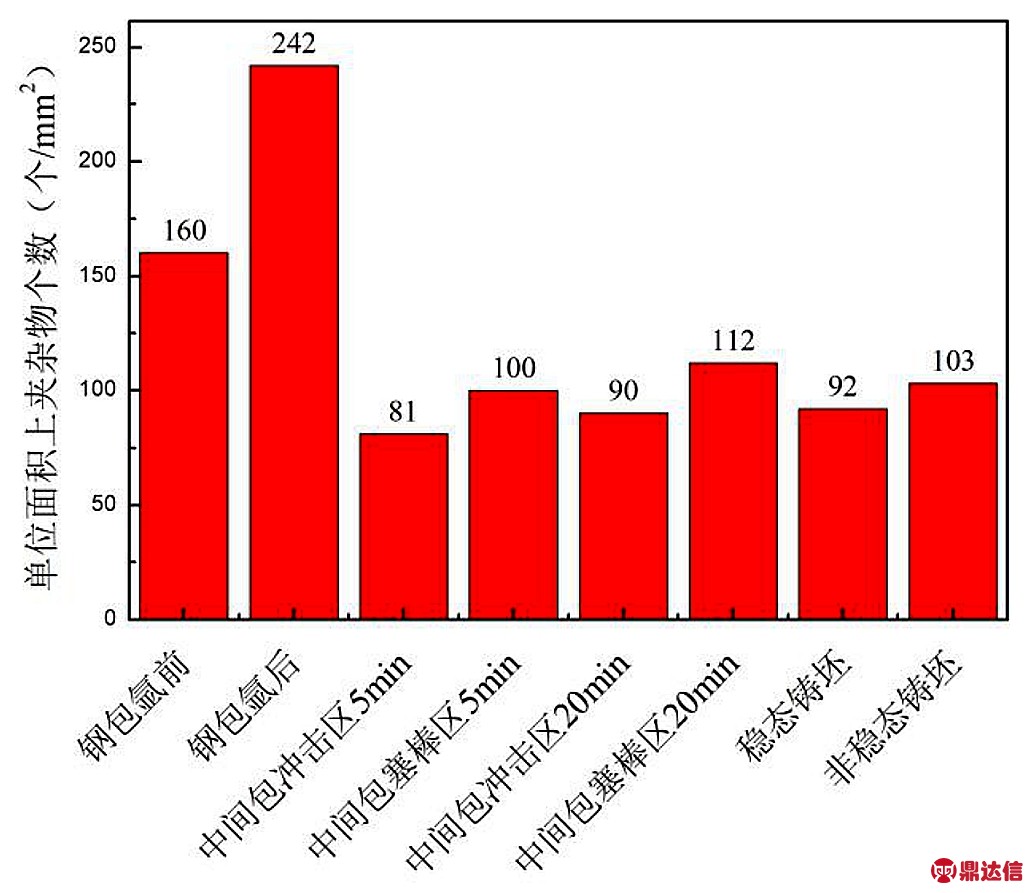

稳态浇铸指钢水正常浇铸过程中拉速、钢水液面都稳定的浇注状态;非稳态浇铸是指中间包开浇、快换浸入式水口、换钢包前后、浇注结束等钢水液面波动较大、拉速变化频繁的浇注状态。各工序钢中显微夹杂物含量分布情况如图3所示。

图3 各工序钢中显微夹杂物含量分布

实验炉次3、4两炉各工序钢中显微夹杂物含量平均值如图3所示。

稳态铸坯中显微夹杂物含量为92个/ mm2,此含量与其他钢厂相比明显偏多(如唐山国丰夹杂物含量为08:15个/ mm2,唐山瑞丰北厂Q195:21个/mm2,瑞丰南厂Q195:25个/mm2 )。这正是产生铸坯缺陷的根本原因。

2.3.2 稳态铸坯中显微夹杂物数量分布

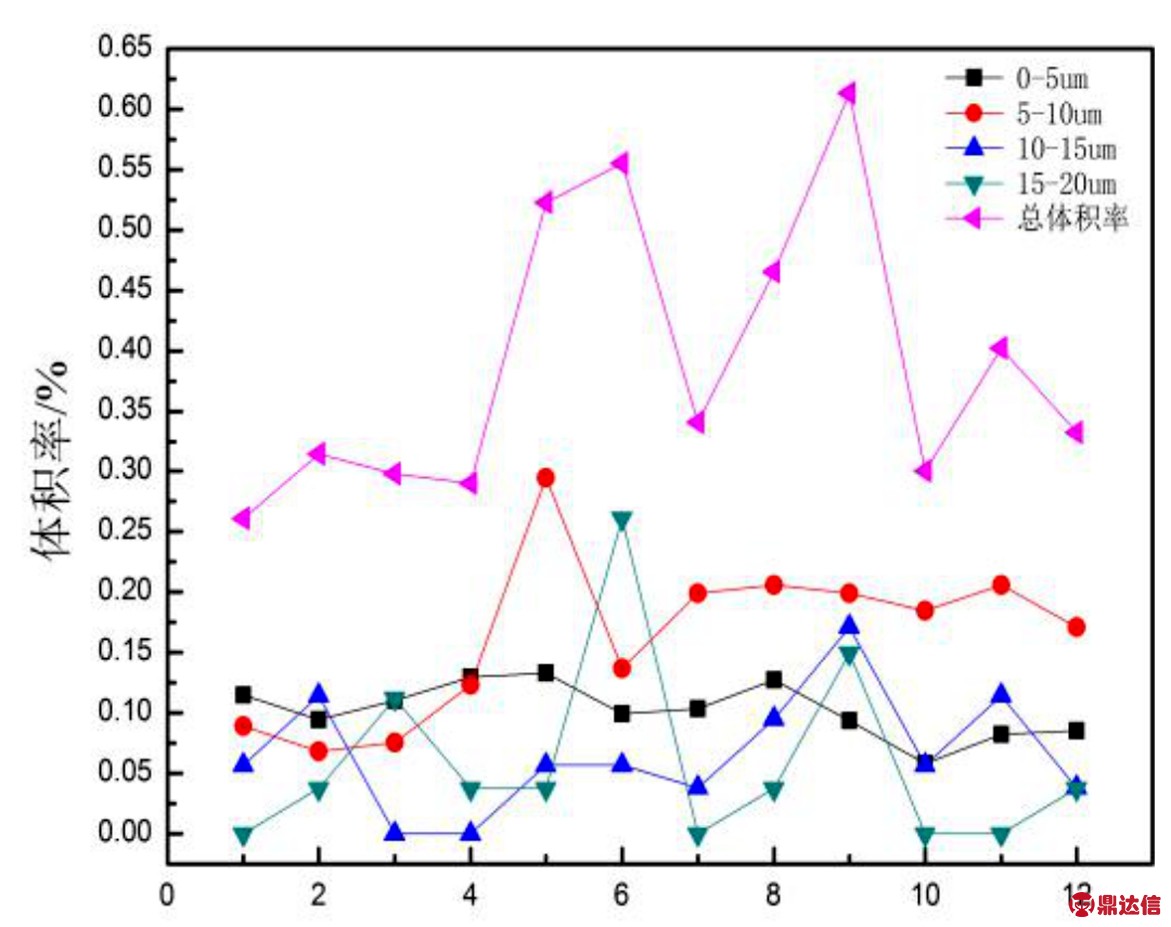

第4炉稳态坯由内弧到外弧均匀取12个金相样,取样位置及显微夹杂数量如图4所示。分别在第3、4炉稳态坯内弧侧1/4断面不同位置取6个金相样,取样位置及显微夹杂物数量如图4所示。经打磨抛光后,对上述所有金相样品在500倍金相显微镜下进行观察并统计各个位置处的显微夹杂物的数量和尺寸分布情况,其中第4炉稳态坯由内弧到外弧均匀取12个金相样,根据统计结果用体积率法计算显微夹杂物数量分布,显微夹杂物按粒经分为0~5 μm、5~10 μm、10~15 μm、15~20 μm4级,第4炉稳态坯中显微夹杂物从上到下的体积率分布如图5所示。

图4 稳态3、4炉铸坯不同取样位置处显微夹杂数量

图5 第4炉显微夹杂体积率

表1所示为稳态铸坯中显微夹杂物按粒度统计结果,通过对表1进行分析可知:

(1)在第4炉稳态坯由内弧到外弧所取12个金相样显微夹杂物平均总体积率为0.391%,铸坯洁净度较差。

(2)由图5中总体积率曲线可以看出,铸坯显微夹杂物在距内弧1/2~外弧1/3处夹杂物聚集,含量最高,边部夹杂物较少。说明夹杂物并无很好的上浮。

(3)第3、4炉稳态铸坯中显微夹杂物粒径较大,主要以粒径为5 μm<φ≤15 μm的夹杂物为主,粒径为0~5μm、5~15μm和15~50 μm的显微夹杂物分别占29%、 38% 和33%。

表1 稳态铸坯中显微夹杂物按粒度统计

2.4 铸坯中显微夹杂物种类及来源分析

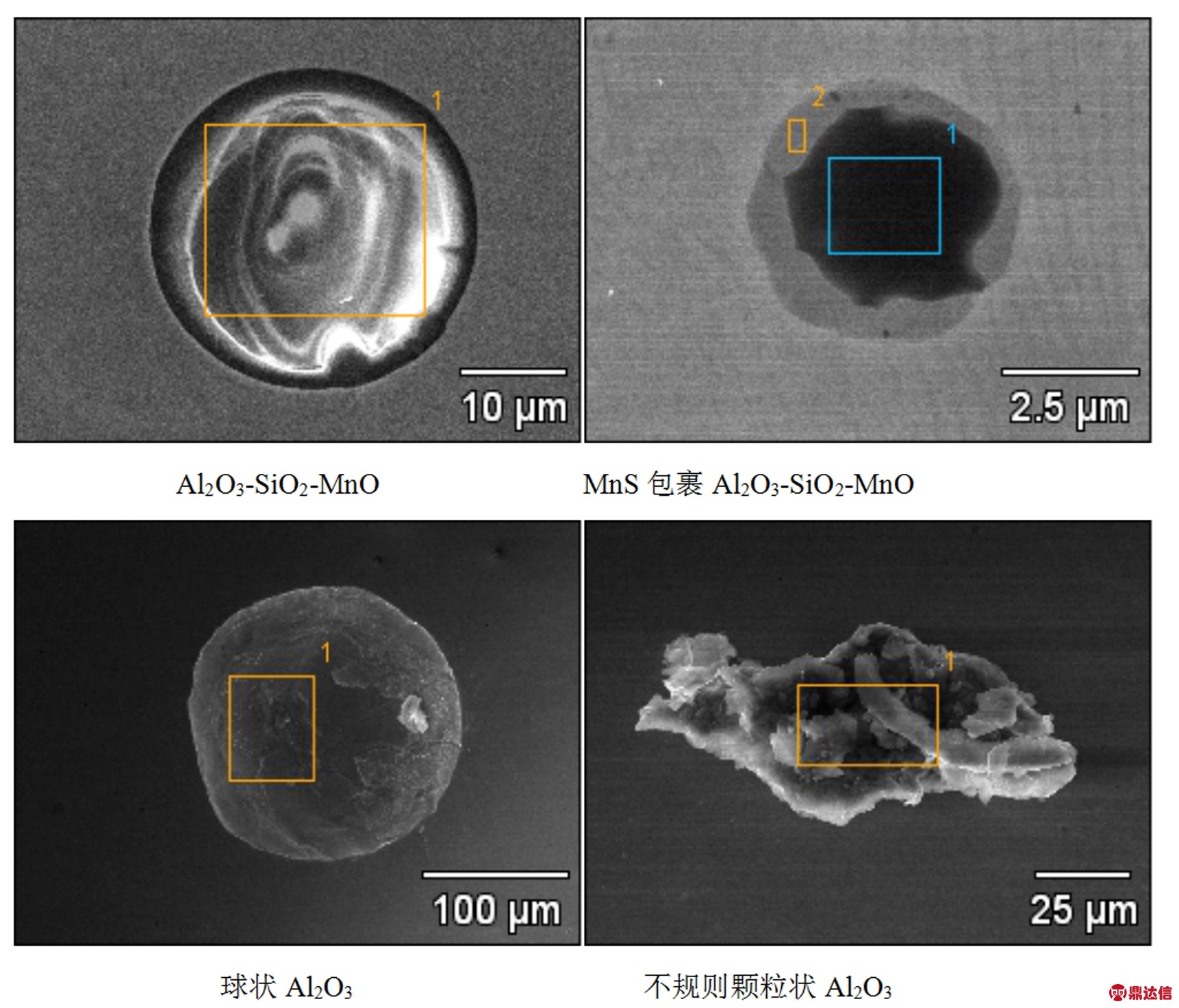

各工序钢中显微夹杂物主要分为4类:如图6所示。

图6 各工序钢中显微夹杂物种类

(1)钢包吹氩前

钢包内钢水吹Ar前显微夹杂物以Al2O3-SiO2-MnO类复合脱氧夹杂为主,约占65%。夹杂物基本上呈球形,粒度在2~100 μm之间(大粒度夹杂物过多),液化较好。其中部分夹杂物表面有少量硫化物附着析出,约占10%。第2种为球状FeO-Al2O3脱氧过程产物,占显微夹杂物总数的5%。粒度在2~200 μm之间,部分夹杂物中发现示踪剂La。第3种为球状FeO-Al2O3脱氧过程产物,占显微夹杂物总数的20%。粒度在2~50 μm之间,部分夹杂物中发现示踪剂La。

钢包内钢水吹Ar前,显微夹杂物中发现了微量示踪剂La。含La元素夹杂物占总夹杂物的39%,说明钢包顶渣吸附夹杂物能力弱,钢包渣对钢水有污染。

(2)钢包吹氩后

钢包内钢水吹Ar后,显微夹杂物仍以Al2O3-SiO2-MnO类复合脱氧夹杂物为主,约占55%,夹杂物为球形。夹杂物粒度在2~60 μm之间。其余45%为球状和不规则块状FeO-Al2O3类夹杂物,各占显微夹杂物总数的5%和40%(第4炉含Al夹杂物达到了80%)。显微夹杂物粒度在2~80 μm之间,部分夹杂物中发现示踪剂La,不排除是由于硅铝脱氧剂纯度欠佳造成的影响。

含La元素夹杂物占总夹杂物的53%,说明钢包顶渣吸附夹杂物能力弱,钢包渣对钢水有严重的污染。

(3)中间包冲击区5 min

中间包冲击区5 min,显微夹杂物以Al2O3-SiO2-MnO类复合脱氧夹杂物为主,约占70%。粒度在1~70 μm之间。第2类10%为球状FeO-Al2O3类夹杂物,粒度在50~70 μm之间。不排除因硅铝脱氧剂纯度欠佳造成的影响。第3类20%为不规则含C的Al2O3夹杂类夹杂物,粒度在10~40 μm之间,不排除因硅铝脱氧剂纯度欠佳造成的影响。

中间包冲击区5 min处于非稳态,1类和2类显微夹杂物总计含示踪剂的量约占75%,同时含La、Ce的约占44%,含仅La的约占31%,说明钢包有下渣,中间包渣吸附夹杂物能力不够,导致钢包渣对钢液有污染。

(4)中间包塞棒区5 min

中间包塞棒区5 min,显微夹杂物以Al2O3-SiO2-MnO类复合脱氧夹杂物为主,约占80%,粒度在1~50μ m之间。第2类为不规则含C的Al2O3夹杂类脱氧夹杂物,所占比例不足20%,粒度在3~40 μm之间。(5)中间包冲击区20 min

中间包冲击区20 min,显微夹杂物以Al2O3-SiO2-MnO类复合脱氧夹杂物为主,约占85%,粒度在1~40 μm之间。第2类为不规则含C的Al2O3夹杂物,约占15%,粒度在5~25 μm之间。分析不排除因硅铝脱氧剂纯度欠佳造成的影响。

中间包冲击区20 min和中间包冲击区5 min夹杂物种类基本相同,夹杂物来源也基本相同。中间包冲击区20 min含示踪剂的约占60%,同时含La、Ce的约占33%,仅含La的约占13%,仅含Ce的约占13%,钢渣污染影响略微降低,中间包覆盖剂对钢水有污染。

(6)中间包塞棒区20 min

中间包塞棒区20 min,显微夹杂物以Al2O3-SiO2-MnO类复合脱氧夹杂物为主,约占75%,粒度在1~15 μm之间。其余20%为球状和不规则块状FeO-Al2O3脱氧过程产物,分别占显微夹杂物总数的5%和20%。粒度在2~20 μm之间。

中间包塞棒区20 min显微夹杂物含示踪剂的约占75%,同时含La、Ce的约占50%,仅含La的约占13%,仅含Ce的约占13%,钢包渣、中间包渣对钢水有污染。

(7)稳态铸坯

稳态铸坯中显微夹杂物以Al2O3-SiO2-MnO类复合脱氧夹杂物为主,粒度在1~40 μm之间(粒度较大)。第2类为不规则含C的Al2O3夹杂,约占10%,粒度在5~50 μm之间。不排除因硅铝脱氧剂纯度欠佳造成的影响。

(8)非稳态铸坯

非稳态铸坯中显微夹杂物以Al2O3-SiO2-MnO类复合脱氧夹杂物为主,约占85%,粒度在1~40 μm之间(粒度较大)。脱氧产物粘附La、Ce、Ti,说明钢包渣、中间包渣钢水有污染。第2类为不规则含C的Al2O3夹杂物,约占10%,粒度在5~50 μm之间。不排除因硅铝脱氧剂纯度欠佳造成的影响。

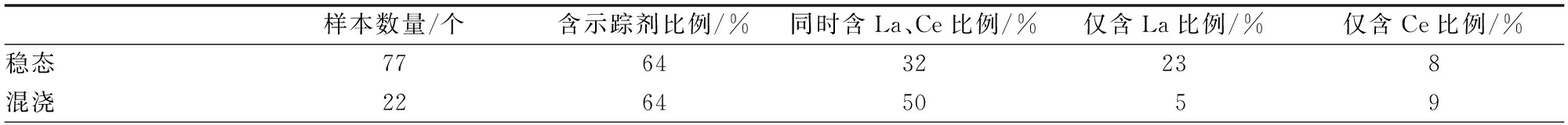

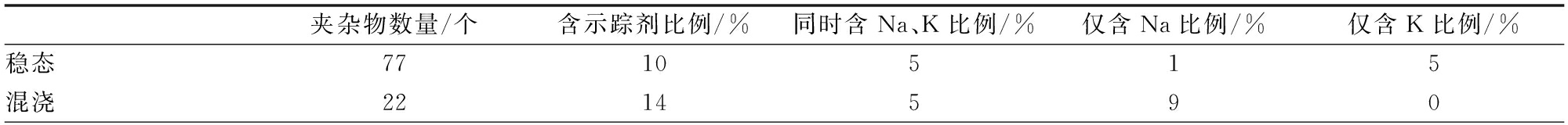

为了找到铸坯中显微夹杂物的来源,对含有示踪元素的夹杂物个数进行了统计,统计结果如表2、表3所示。

表2 铸坯中显微夹杂物含示踪剂情况统计

表3 铸坯中显微夹杂物含Na、K情况统计

3结论

(1)在炼钢的过程中应该防止过吹,以便预防发生二次氧化,并严格控制吹氩工艺,防止因吹气量过大,从而导致钢液裸露面积太大。

(2)铸坯显微夹杂在距内弧1/2~外弧1/3处夹杂物聚集,含量最高,边部夹杂物较少。说明夹杂物并无很好的上浮,应延长钢包静置时间。

(3)含示踪剂夹杂物所占比例高达64%,说明钢包渣、中间包渣对钢水存在明显污染。之所以出现这种结果,是由于钢包小、生产节奏快,从而导致中间包液面波动较大,以及钢包渣、中间包渣对夹杂物吸附能力不足等原因。因此,应加强对该阶段的控制。

(4)只含示踪剂La的显微夹杂物比例高于只含示踪剂Ce的比例,说明与中间包下渣相比,钢包下渣更严重。因此,应该严格控制钢包的下渣量。

(5)含Na、K夹杂物所占比例只有10%,说明结晶器内保护渣对钢水存在污染,但与钢包渣、中间包渣对钢水的影响相比所占比重很小。