摘要:液体静压导轨的承载能力和油膜刚度是衡量其性能的两个技术指标。为满足高精密数控机床对静压导轨性能要求,基于局部压力损失理论提出了一种新型高液阻液体静压导轨。通过仿真分析了新型高液阻静压导轨封油面上的油槽位置、宽度和深度对油腔压力的影响。研究表明,在静压导轨的封油面上开设结构参数合理的油槽可提高液体静压导轨的油腔压力。实验结果验证了所设计的高液阻静压导轨能有效提高液体静压导轨的承载能力和刚度。

关键词:油膜刚度;承载能力;油槽;高液阻静压导轨

0 引言

产品加工的超精密、纳米化、高速化和信息化需求促进了高端超精密加工设备的发展。导轨作为加工设备的重要支承部件,其性能决定了设备的最终加工特性。液体静压导轨因其承载力强、刚度好、吸振性好等优点,在大型、重型和超精密加工设备中得到了应用[1-2]。然而在使用过程中,负载变化引起的其油膜厚度的波动影响了设备的加工精度。为提高设备的加工精度,不少学者将研究重点放在如何提高静压导轨的刚度和承载能力上。文献[3-4]分析了油腔深度对静压导轨性能的影响,文献[5]研究了导轨面的加工精度对静压导轨性能的影响,文献[6]研究了油腔尺寸和位置对静压导轨性能的影响。文献[7]分析了油腔形状对静压导轨性能的影响。文献[8]则将研究重点放在如何提高静压导轨的出油液阻上。本文以提高静压导轨的刚度和承载能力为研究目的,以油液通过流道时局部压力损失产生原理为基础,设计了一种新型高液阻静压导轨;通过分析其封油面上油环结构参数对油腔压力的影响,证明了所设计的新型静压导轨较传统静压导轨有较高的承载能力和刚度。

1 影响静压导轨承载能力和刚度的因素

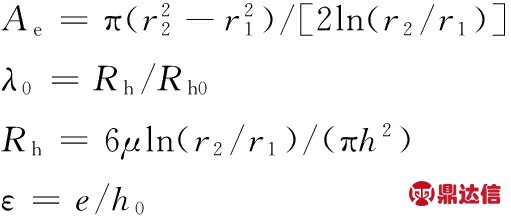

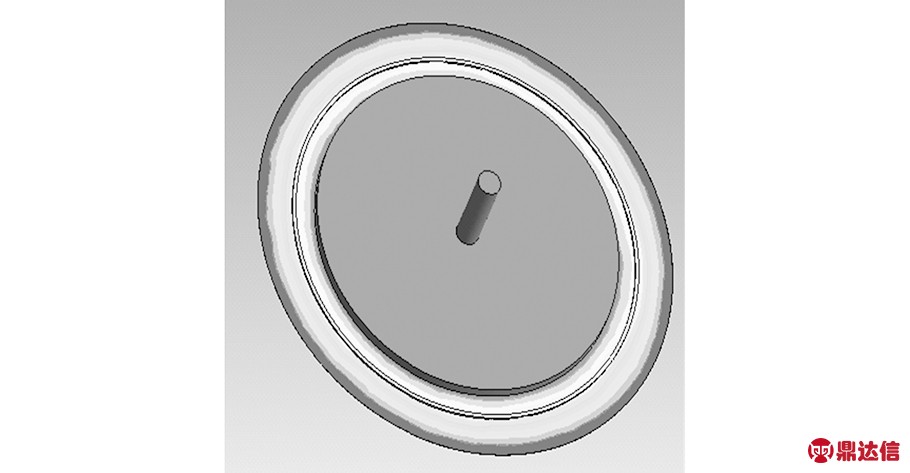

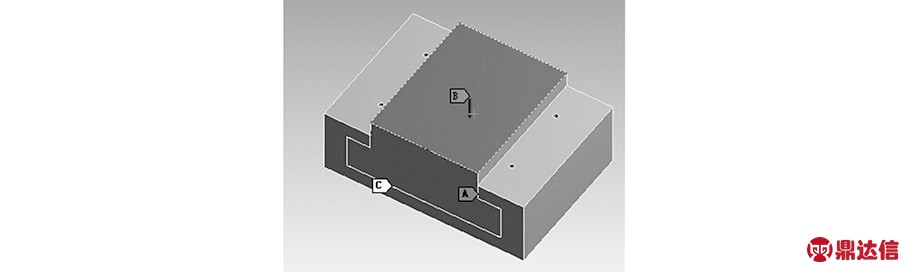

本文以定量供油式液体静压导轨为研究对象。图1所示为单油垫圆形开式静压导轨。根据其承载能力要求,在设计状态下,其油腔压力为p0,油垫间隙为h0,则所需油液流量为

(1)

式中,Rh0为设计状态下的液阻;μ为液压油的动力黏度。

静压导轨的承载能力为

(2)

式中,p为任意状态下油腔压力;Ae为有效承载面积;λ0为液阻比;Rh0、Rh为设计状态和任意状态下液阻;ε为导轨面间的相对位移;h为油膜厚度;e为油膜厚度变化量;h0为油膜的初始厚度。

图1 单油垫圆形开式静压导轨

静压导轨的刚度为

(3)

由式(2)和式(3)可知,要提高静压导轨的承载能力和刚度,可提高油腔压力p或导轨有效承载面积Ae。提高Ae会增大导轨的体积。由式(1)知,提高静压导轨的出油液阻可提高油腔压力p。依此本文设计一种新型静压导轨,在不改变油垫几何参数和进油量的前提下,达到改善其性能的目的。

2 油槽局部压力损失产生机理分析

油液流经变截面的流道时,因油液的流速发生突变从而产生能量损失即局部压力损失。由于油液有黏性,局部压力损失不是在突变面上产生的,而是在一定区间范围内逐渐形成的,所以,局部压力损失不仅与流道的截面变化率有关,且与突变后的区间范围有关。因此,本文设想在静压导轨的封油面上开设一油槽,当油液流经设有油槽的平行平板式封油面时,不仅会产生沿程压力损失,也将因流道的截面突变而产生局部压力损失。如果所产生的总压力损失高于无油槽平行平板式封油面的总压力损失,可证明此类封油面有较高的液阻。

为分析油液流经油槽时局部压力损失的产生机理,本文对油液流经油槽时的流线进行了仿真分析。对给定深度的油槽,改变其宽度B,油液流经油槽时的流线如图2所示。

(a)B=0.1 mm (b)B=0.5 mm

(c)B=10 mm图2 油槽宽度对油液流动特性的影响

由图2可知,油槽宽度太小(图2a),油液流经油槽时,没有足够的长度产生局部压力损失,失去了开设油槽的意义。油槽宽度太大(图2c),油液流经油槽时,有足够的长度产生局部压力损失,同时也有沿程压力损失产生。油液流经平行平板缝隙时所产生的沿程压力损失与平板缝隙的三次方成反比。油槽宽度大为局部压力的产生提供了足够的空间,但导致沿程压力损失大大降低,使得总压力损失降低。因此,油槽宽度不能过大。相应地,给定油槽宽度,油槽深度不能太小或太大。

3 油槽参数对油腔压力的影响分析

为验证以上假设的可行性,参考图1所示的静压导轨建立了如图3所示的有油环油垫的静压导轨三维模型。其中,r1=45 mm,r2=60 mm,h0=0.04 mm,h=2 mm,d=3 mm,进油口长度为20 mm。利用ANSYS CFX,通过改变油槽宽度、深度、油槽距油腔的距离仿真分析油槽几何尺寸对油腔压力的影响。仿真时假设:①流体不可压缩,且为定常流动;②油液与固体之间无相对滑动;③油腔出油口压力为零;④忽略润滑油惯性;⑤不考虑热变形对工作台的影响。

图3 带油环油垫的静压导轨模型

为分析油槽对油腔压力的影响,仿真条件为:入口流速为100 mm/s,定义油管和油膜壁为Wall型,出口为Opening型;油液密度为875 kg/m3,动力黏度为0.035 Pa·s(46号导轨油)。

3.1 油槽位置对油腔压力的影响分析

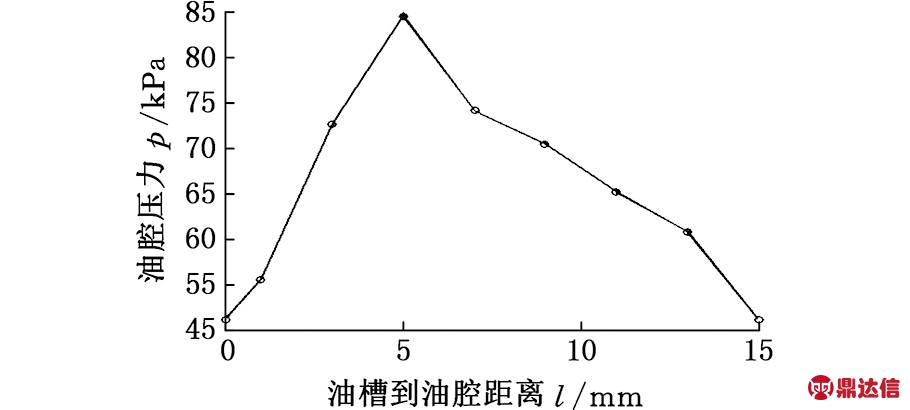

图4 油槽位置对油腔压力的影响

要分析油槽对油腔压力的影响,首先要确定其位置对压力的影响。仿真时,封油面上的油槽宽度和深度不变,只改变油槽到油腔的距离。油槽宽度为0.6 mm,深度为0.5 mm,取油槽距油腔的距离分别为1,3,5,7,9,11,13 mm。仿真结果如图4所示(图中横坐标上的0和15 mm对应的压力即为无油槽时的油腔压力)。由仿真结果知,油槽位置对油腔压力有影响。一般地,油槽在距离油腔5 mm处,油槽对油腔压力的增加效果最好。以下仿真时取油槽距油腔距离为5 mm。

3.2 油槽宽度对油腔压力的影响分析

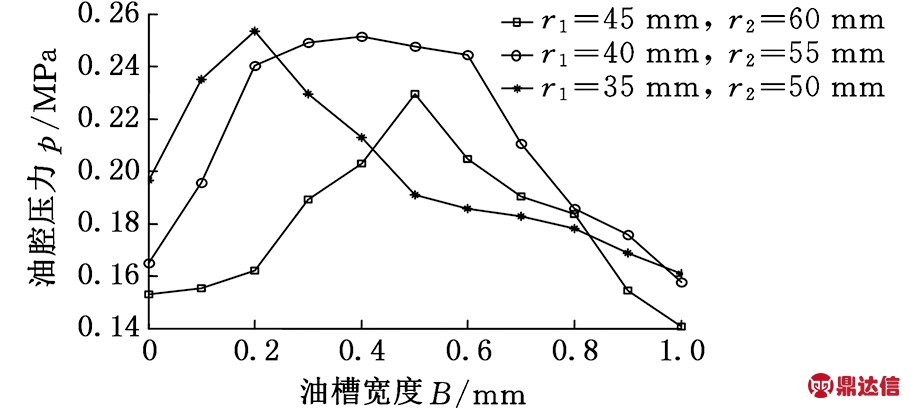

为分析油槽宽度对油腔压力的影响,取定油槽深度和油槽距油腔的距离,改变油槽宽度建立油垫模型。仿真时,取油槽深度为0.5 mm,取油槽宽度分别为0.1,0.2,0.3,…,1.0 mm。为使仿真结果有通用性,分析建立三种油垫模型:为保证封油边宽度不变,取r1分别为45,40,35 mm,相应地r2分别为60,55,50 mm。仿真结果如图5所示。

图5 油槽宽度对油腔压力的影响

由图5知,封油边上开有油槽时,油腔压力有明显提高,但油腔压力并不是随着油槽宽度增大而提高。在油槽宽度达到某一值时油腔压力达到最大值,随后油腔压力随油槽宽度的增大而减小。油槽宽度在0.3~0.5 mm之间,油腔压力基本达到最大。

3.3 油槽深度对油腔压力的影响分析

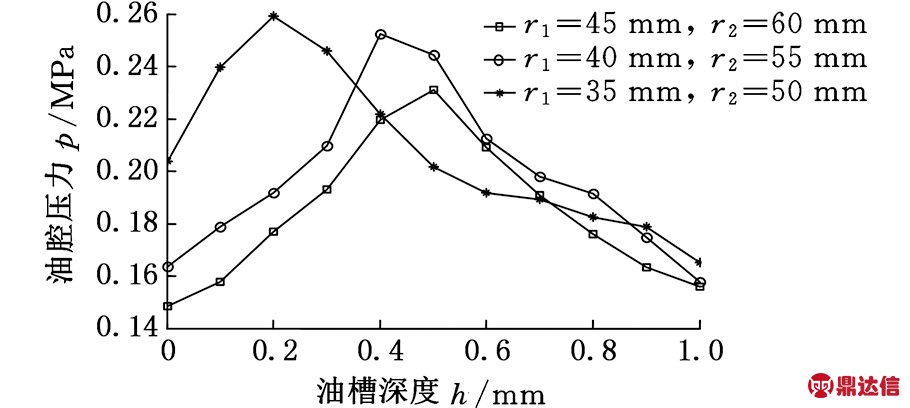

根据图5,取油槽宽度为0.35 mm,油槽深度分别为0,0.1,0.2,…, 1.0 mm,对油腔压力进行仿真。仿真结果如图6所示。由图6知,封油面上的油槽深度增大时,油腔压力有明显提高,但当油槽深度达到某一值而油腔压力达到最大值后,油腔压力随油槽深度的增大而减小。

由仿真知,在静压导轨的封油面上开设尺寸合理的油槽,可提高液体静压导轨的油腔压力。由式(1)知,由于在静压导轨的封油面上开设油槽,提高了静压导轨的液阻,所以在设计静压导轨时,为提高静压导轨的承载能力和刚度,除合理地设计油腔形状外,可在导轨的封油面上开设结构尺寸合适的油槽。

图6 油槽深度对油腔压力的影响

4 液体静压导轨刚度分析

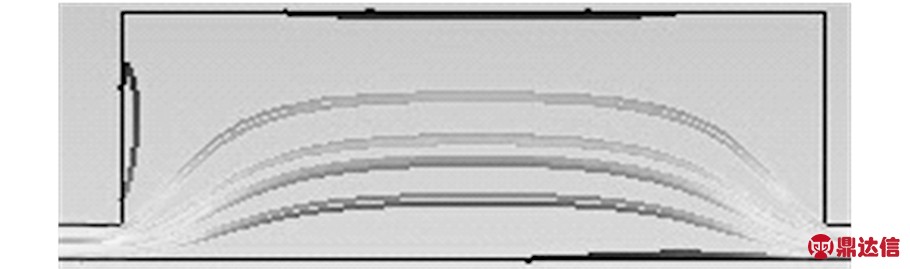

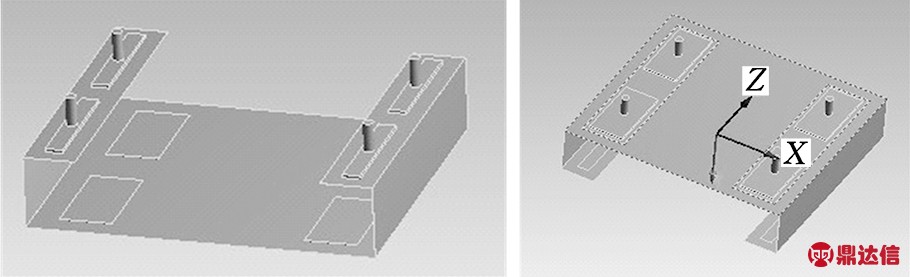

为验证以上仿真结果是否适用于闭式静压导轨,本文建立了相应静压导轨油膜的仿真模型和导轨的流固耦合模型(图7)。导轨模型的整体宽度为300 mm,长为200 mm,高为80 mm。导轨上油腔为非承载面,长70 mm,宽10 mm,封油边宽10 mm;下油腔为承载面,长60 mm,宽30 mm,封油边宽15 mm;两油腔所在平面间距离为35 mm。初始油膜厚度为0.04 mm。液体静压导轨的封油面上开设的油槽距离油腔5 mm、宽为0.5 mm、深为0.5 mm。

(a)无油槽导轨流体域模型(b)有油槽导轨流体域模型

(c)闭式静压导轨流固耦合模型图7 闭式静压导轨的仿真模型

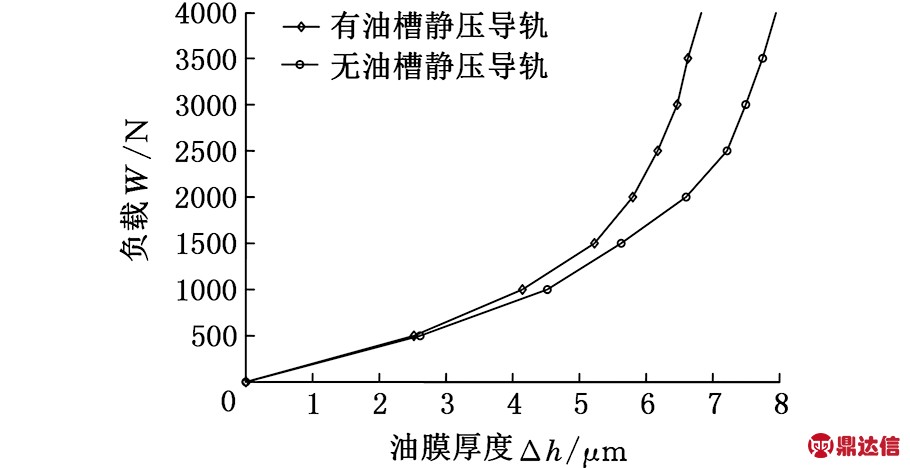

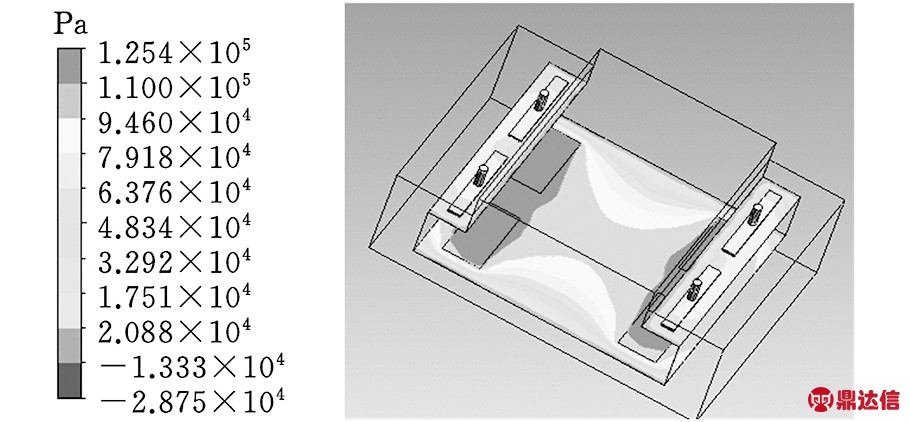

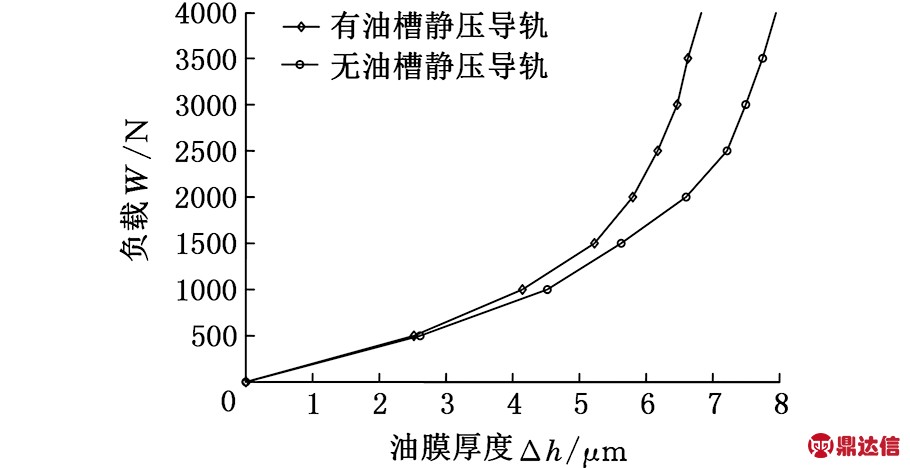

仿真时,改变施加于导轨的负载分析油膜流场内压力(图8)和油膜厚度的变化量。通过仿真得到有无油槽静压导轨所受负载与油膜厚度变化量关系曲线如图9所示。

(a)无油槽静压导轨流体域压力分布

(b)有油槽静压导轨流体域压力分布图8 静压导轨油垫压力分布云图

图9 油膜厚度变化量Δh与负载W关系曲线

根据仿真结果及式(2)和式(3)推知,在静压导轨的封油面上开设油槽,提高了液体静压导轨的油腔压力,进而提高了其承载能力和刚度。

5 液体静压导轨承载能力和刚度的测定实验

5. 1 静压导轨的承载能力测定

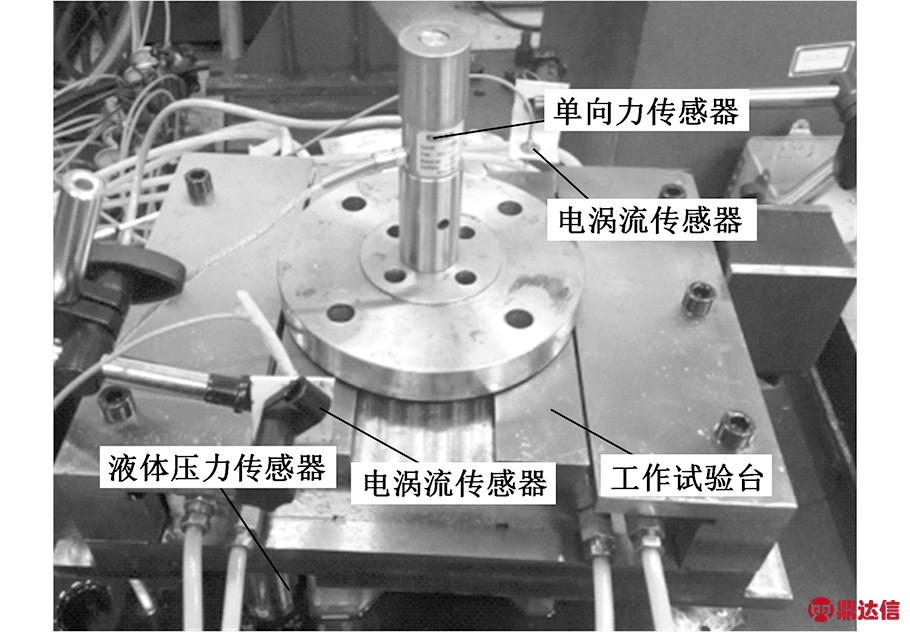

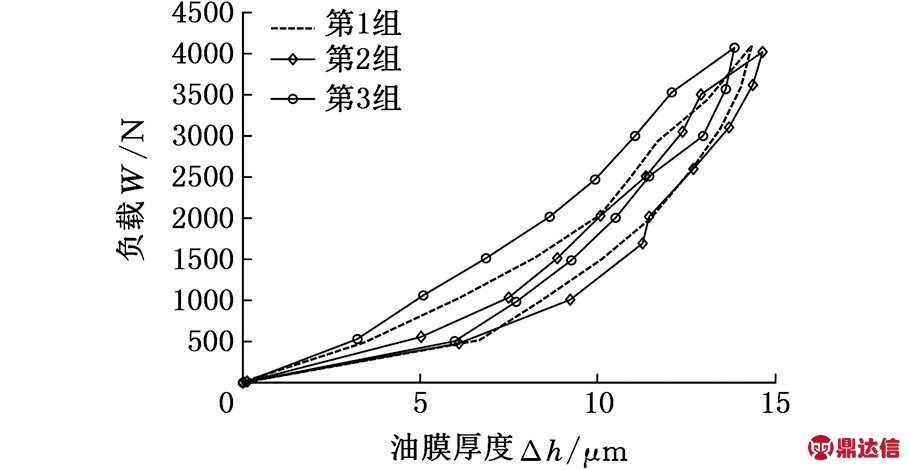

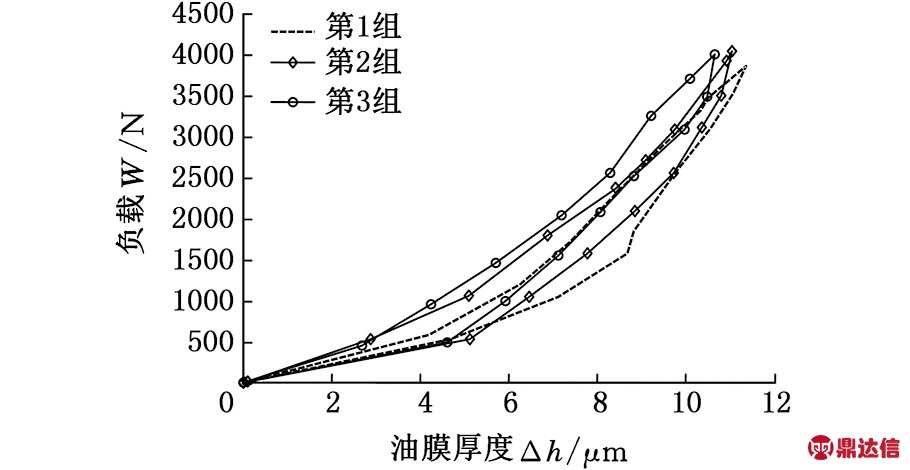

为验证仿真结果的正确性,根据仿真条件设计了一套静压导轨承载能力及刚度测试实验台,如图10所示。实验时,加载力由加载装置通过单向力传感器施加在液体静压导轨上,采用电涡流传感器测量油膜厚度的变化量。实验过程中改变负载,通过电涡流传感器得到有无油槽式静压导轨油膜厚度的变化量Δh。实验测得的静压导轨油膜厚度的变化量Δh与负载W的关系曲线如图11和图12所示。

图10 液体静压导轨刚度测试

图11 无油槽静压导轨油膜厚度的变化量Δh与负载W的关系曲线

图12 有油槽静压导轨油膜厚度的变化量Δh与负载W的关系曲线

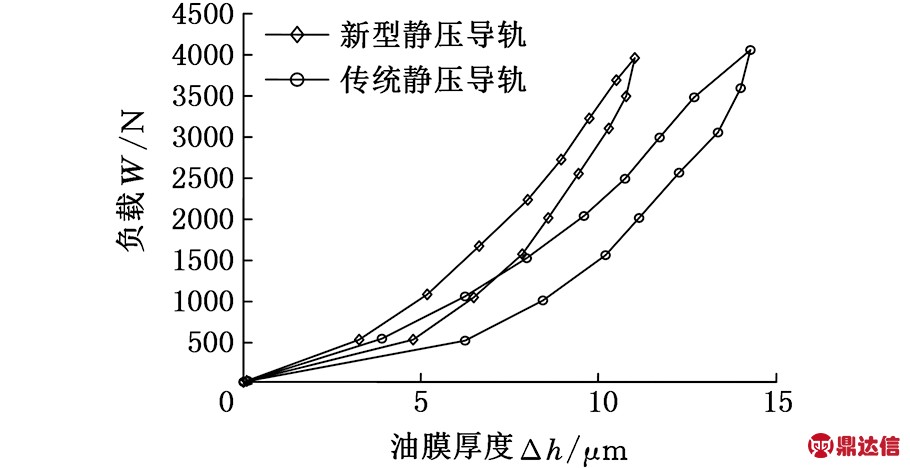

5.2 两种液体静压导轨性能对比

为了对比有无油槽对静压导轨承载能力和刚度的影响,根据实验结果得到有无油槽静压导轨的承载能力曲线(图13)。由图13可知,在静压导轨的封油面上开一油槽,其承载能力能有效提高。

图13 静压导轨油膜厚度的变化量Δh与负载W的关系曲线

根据静压导轨刚度定义,由图13可得到静压导轨的刚度曲线如图14所示。由图14可知,在静压导轨的封油面上开一油槽,能有效提高静压导轨的刚度。

图14 静压导轨油膜厚度的变化量Δh与刚度k的关系曲线

6 结语

为提高液体静压导轨的承载能力和刚度等机械性能,本文基于局部压力损失理论,提出了一种新型高液阻液体静压导轨。通过对单垫静压导轨封油面上油槽位置、宽度和深度等参数对油腔压力影响的分析,得知在静压导轨的封油面上开设结构参数合理的油槽,可有效提高静压导轨的液阻。同时,通过对闭式定量式静压导轨承载能力的实验分析证明了在静压导轨的封油面上开设合理的油槽能有效提高静压导轨的承载能力和刚度。本文的研究结论可为液体静压导轨的结构优化设计提供一定的理论参考。