摘 要:滚动直线导轨是数控机床和自动生产线的重要传动部件,它的精度直接影响加工零件的质量。利用滚动直线导轨的最大接触应力、滚道中各球的弹性变形和动、静载荷的约束,建立了目标函数的数学模型,利用Matlab的SQP实现滚动直线导轨的优化设计。实例表明,在保证滚动直线导轨承载能力的前提下,该方法能够延长产品的磨损寿命,满足产品质量提升的要求。该方法简单,易于设计者掌握,可应用于其他机械优化设计。

关键词:滚动直线导轨;可靠性;优化设计;Matlab

滚动直线导轨是数控机床中用来支撑和引导运动的重要部件,主要用于床身和工作台的连接,它直接影响数控机床的加工精度。在以往滚动直线导轨优化设计中,判断机构是否安全主要使用的是计算的安全系数是否大于或等于许用安全系数的方法;但是,这种方法把安全系数、应力、强度参数都当成单值确定的变量,显然是不符合客观情况的。采用可靠性理论消除了之前方法上的问题,因此,对滚动直线导轨进行可靠性优化设计是一个科学合理的方法。[1]

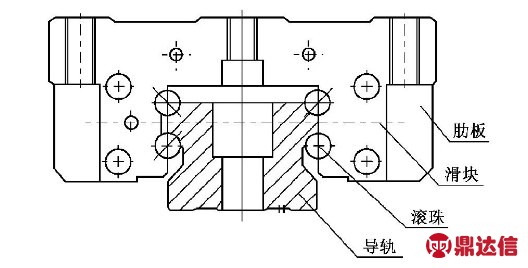

滚动直线导轨由导轨、滑块、滚珠、回珠器和保持器组成(如图1),它是以导轨与滑块之间的滚珠滚动来代替直接的滑动接触,并且滚珠借助回珠器在滚道和滑块内实现无限循环。[2]与滑动导轨相比,它是一种新型的作相对往复直线运动的滚动支承,并且优点也有很多,如:定位精度高、成本低,降低了数控机床的整体价格,每一个方向都具有高刚性,工作效率高,等等。[2]滚动直线导轨可以理解为滚动导引,滚动导轨是指导轨与滑块之间通过滚珠实现无限滚动循环,使承载平台能够以较高的精度和线性轻松地沿导轨移动,摩擦系数降低到滑动导轨的五分之一,从而可以轻松地实现高精度、高线性。[3]导轨与滑块间末制单元设计,使线性导轨同时承受上下左右等各个方向的负荷。[4]

图1 滚动直线导轨结构

1 设计与优化

1.1 滚动直线导轨的失效形式

滚动直线导轨的失效形式主要有:

(1)滚动直线导轨的导轨发生疲劳失效、磨损、接触变形;

(2)滚动直线导轨的滚道和滚珠发生接触疲劳破坏、塑性接触变形和磨损;

(3)滚动直线导轨的滑块与回珠器工作表面发生疲劳失效、磨损和过量塑性变形。

按照最弱强度原则可以确定滚动直线导轨副的可靠性设计指标为:滚动直线导轨动力传动的疲劳寿命;滚道、滚珠、滑块以及回珠器的工作表面的塑性变形。

1.2 设计变量的选取

一般情况下,影响滚动直线导轨动力传递质量的所有独立设计参数,如滚珠直径、球数、滚道曲率半径、曲率半径系数、钢座有效长度、有效接触钢球数、倾角、结构尺寸、导轨运动行程和滑块肋板厚度应作为设计变量。[5]但是,过多的设计变量会增加计算的难度,而那些对优化目标影响明显、易于控制的设计参数往往被作为设计变量。[6]

对于滚动直线导轨的动力传动,主要参数有:滚珠直径Da、有效接触的钢球数Z、预加载荷Pa、滚道曲率半径 ρ、导轨的运动行程L等。滚珠直径越大则具有越大的承载能力,而且增大滚珠直径还有利于提高导轨的接触刚度并且减少导轨的摩擦阻力;有效接触的钢球数越多,不但能够提高系统的承载能力,而且系统能够承受间歇切削或重力切削所产生的冲击力,将作用力广泛扩散,增大承受力的面积;预加载荷能够提高导轨系统的稳定性,增大导轨刚度;滚道曲率半径直接影响滚子在滚道中回转时的质量;导轨的运动行程也是选择滚动直线导轨副的重要参数。[7]

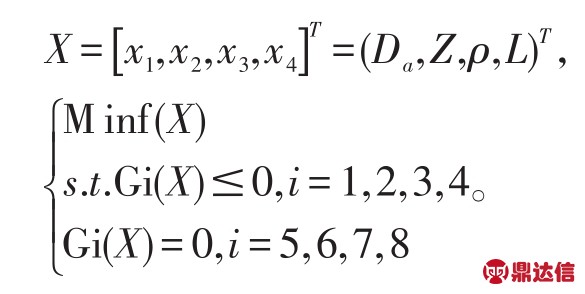

所以,选择滚珠直径Da、有效接触的钢球数Z、滚道曲率半径ρ、导轨的运动行程L作为独立设计变量,即:

1.3 目标函数的建立

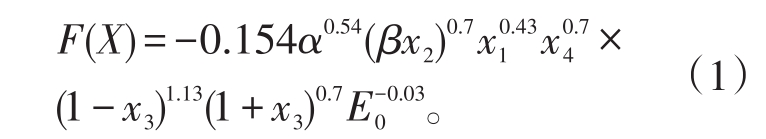

根据不同工况下的滚动直线导轨,提出了几个目标函数。如:静载荷能力强,疲劳寿命最长,磨损寿命最长,多目标功能优化。[8]本文根据设计滚动直线导轨的要求,选用磨损寿命最长为目标函数。滚子的磨损直接影响着滚动直线导轨的可靠性,所以,可以通过对滚动直线导轨的内部尺寸结构进行合理的设计,使得在滚子和滚道接触时保持尽可能厚的弹流润滑油膜,这样可以减少滚子与滚道的直接接触,因而磨损寿命也就越长。[9]相应的目标函数为:

式中:α为润滑油的粘压系数;β为大气压下润滑油的动力粘度;E为当量弹性模量;x1为滚子的直径;x2为滚子的数目;x3为滚道曲率半径;x4为滚动直线导轨导程。

1.4 约束条件的确立

通过对约束的定义,可以避免出现不符合实际情况的计算结果,也可以减少计算量,从而提高计算效率。

(1)约束1:滚子直径的约束。

根据生产经验和国家标准,滚动直线导轨直径 Da取值范围:6≤ Da≤10。

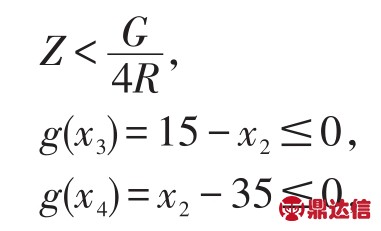

(2)约束2:滚珠的数量。

根据生产经验和国家标准,滚动直线导轨滚珠数量Z取值范围:15≤Z≤35。

式中:G为滚动直线导轨所承受的重力;R为滚珠的半径。

(3)约束3:接触区的最大接触应力。

式中:σmax为接触区的最大接触应力;S为设计安全系数,取为5;W为工作时作用在滚珠上的总载荷,取2 000 N;z为上溜板下面的滚珠总数目;R为滚珠的半径;σHLP为接触区的许用线接触应力。

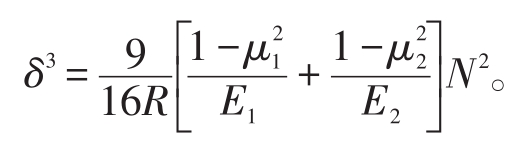

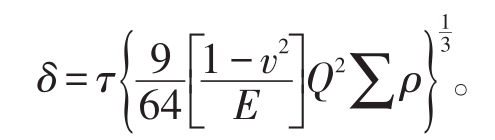

变形δ与法向力N的关系为:

式中:E1、E2为滚珠、导轨面的弹性模量;μ1、μ2为滚珠、导轨面材料的泊松比;R为滚珠的半径。

在工程应用中,由于滚珠沿轴向受力是很复杂的,因此主要采用经验公式:

(4)约束4:曲率半径。

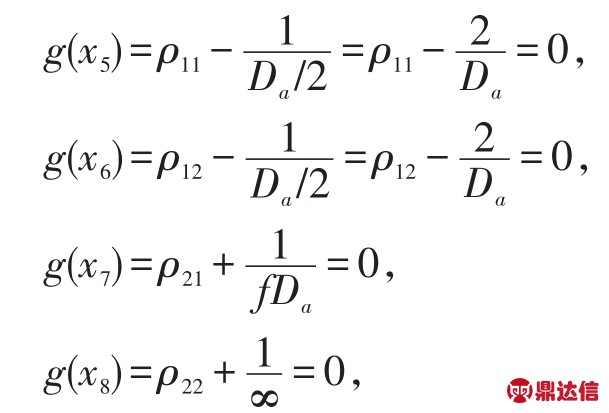

式中:ρ11为滚珠的主曲率面1;ρ12为滚珠的主曲率面2;ρ21为滚道的主曲率面1;ρ22为滚道的主曲率面2。

主曲率和为:

(5)约束5:滚道内各个滚珠的弹性变形量δ。

式中:E为弹性模量;v为泊松比;Q为载荷;τ为弹性系数;∑ρ为滚珠与滑块滚道接触时的曲率和。

(6)约束6:静载荷约束。

其中:

式中:Da为滚珠的直径(mm);i为滚珠循环系列数;α为接触角;Z为钢球数;θ为倾斜角;K0为适应比系数。

根据设计变量,静载荷计算公式表示为:

(7)约束7:动载荷约束。

其中:

式中:Da为滚珠的直径(mm);Z为钢球数;Is为钢座的有效长度。

综上所述,滚动直线导轨的数学优化模型可以写成:

2 应用实例

有一型号为HSR25CA的滚动直线导轨,工作时滚珠的承载载荷为2 000N,要求磨损的寿命可靠度为R=0.99,额定静载荷为73.8 KN,许用接触应力为3 800MPa。

下面利用Matlab优化工具箱编程进行寻优计算。

(1)编写目标函数M文件。

function f=myfun(x)

f=-0.154*2.8*10^-8*(80*x(2))^0.7*(x(1))^0.43*(x(4))^0.7*(1-x(3))^1.13*(1+x(3))^0.7*2.1*10^5

(2)编写约束函数M文件。

function[c,ceq]=mycon(x)

c(1)=0.418((2000*2.1*10^5)/x(1)*x

(2))^0.5;

c(2)=x(3)-0.5*x(1);

c(3)=0.9*2*x(2)*(x(1))^2*cos(0.5*pi-0.25*pi);

c(4)=111.5*(x(1))^2.1*150*(x(2))^2/3;

c(5)=6-x(1);

c(6)=x(1)-10;

c(7)=15-x(2);

c(8)=x(2)-35;

(3)在Matlab命令窗口调用优化程序。

x0=[7,20,3.5,120];

lb=[6,15,3,100];

ub=[10,35,5,150];

options=optimset(‘display',‘iter',‘Large Scale',‘off');

[x,fval,exitflag,output]=fmincon(@myfun,x0,[],[],[],[],lb,ub,@mycon,options)

(4)采用Matlab优化工具箱中的SQP方法求解该问题,优化设计结果如下:

(x1,x2,x3,x4)T=(8.5,25,4.2,135)T,即:Da=x1=8.5;Z=x2=25;ρ=x3=4.2;L=x4=135。

根据所获得的优化数据可知:在保证滚动直线导轨承载能力的前提下,减小了导轨的长度,防止了滚动体在行程的极端位置脱落;滚动体和直径都有所增加,提高了滚动直线导轨的承载力,降低了磨损量,保证了滚动直线导轨的可靠度。

3 结语

本文建立了滚动直线导轨优化设计的数学模型。在接触区静载荷和接触应力的约束下,采用Matlab的SQP方法进行优化计算和设计,并对优化结果进行快速分析和计算。优化结果表明:利用此算法不仅可以有效地提高产品的可靠度,而且编程简单,与其它优化算法相比优势非常明显。