摘要:龙门五轴机床导轨的摩擦会影响进给和定位精度,导致不同步误差增大,影响工件的加工精度。以滑动导轨摩擦因数为变量采用Workbench对龙门五轴机床进行瞬态动力学仿真研究,分析干摩擦条件下摩擦对机床精度的影响,并通过试验台激光测量证实zig-zag运动误差的存在。结果表明:导轨的摩擦因数变化会引起机床加工误差,随着摩擦因数的增大各方向误差几乎成倍地增大,摩擦因数在0~0.2范围内误差有规律地由大变小,但摩擦因数为0.3时,误差变化无规律可循;激光干涉仪实验测量结果表明,五轴机床运动时运动误差角度随路程增长而变化,说明X方向存在不同步误差,Y方向有左右摇摆误差等。

关键词:摩擦因数;激光测量;加工精度;五轴机床

导轨是车床的重要组成部分,龙门五轴机床导轨的作用是使刀架沿着预定的轨迹运动,同时保证进给箱和溜板箱保持相对位置精度[1]。而摩擦是影响机构轮廓运动精度的主要因素之一,不仅不利于运动精度的控制,而且低速运行时有很强的非线性特性[2-3]。大部分Gantry结构的五轴加工机床都是单侧电机单一驱动的机械结构,在主运动轴单一受力时,摩擦由于作用力的不同表现出来的影响会更大,导致不同步误差增大,影响加工精度[4-5]。

目前针对数控机床导轨摩擦的研究并不多,其中大多数的研究是以电动机直联滚珠丝杠或者直线电机驱动工作台系统为对象,进行摩擦补偿方面的研究[6],也有部分学者研究了机床运行速度、间隙以及载荷对导轨摩擦因数的影响[7-10],还有部分学者针对不同的导轨摩擦副进行了研究。本文作者主要研究滑动导轨摩擦因数的变化对机床各方向运行的精度、变形、应力的影响,并在试验台上验证两轴不同步误差的存在以及误差的变化,为机械传动进给伺服系统设计研究提供理论和实验依据。

1 滑动导轨的瞬态动力学仿真

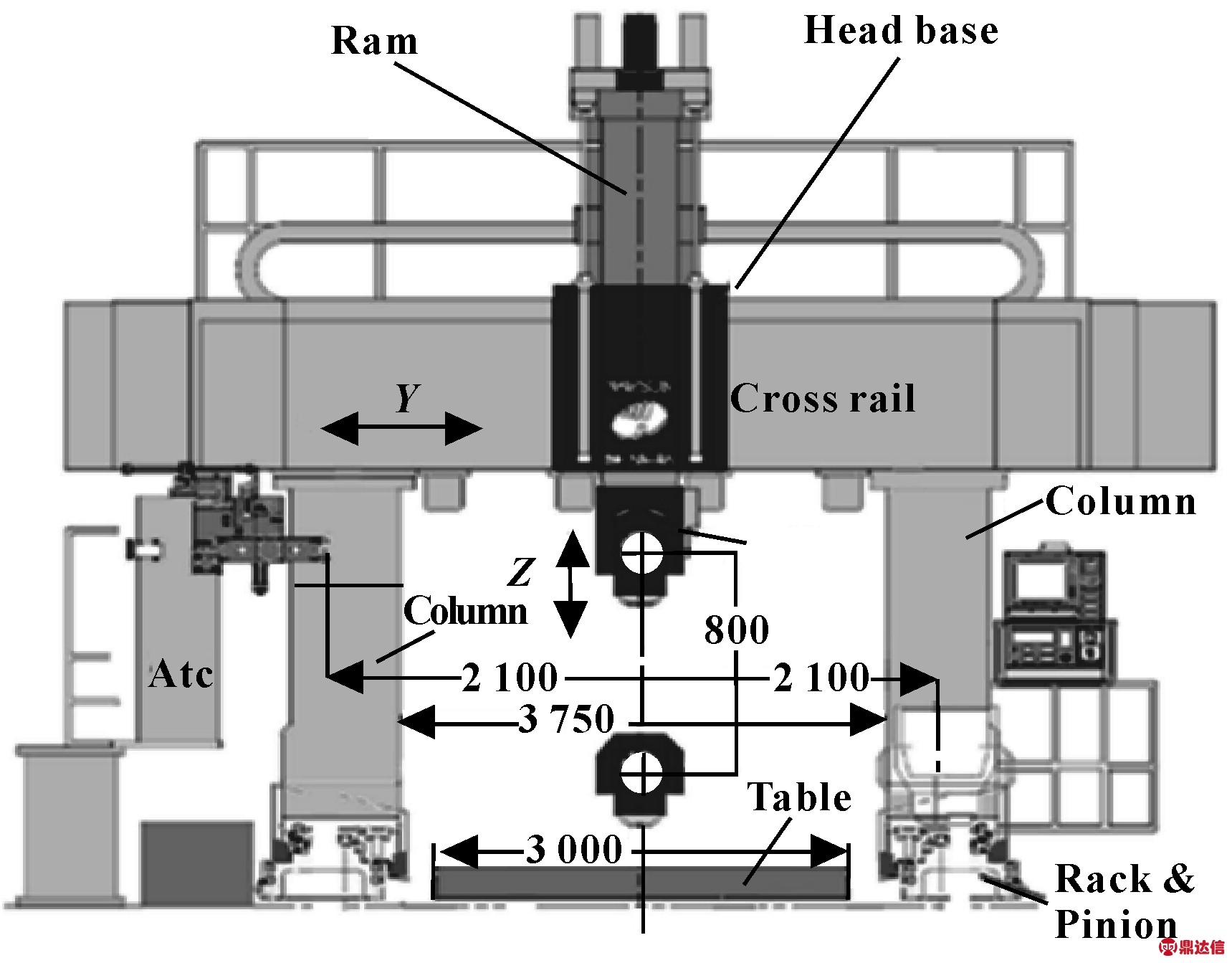

龙门机床是一种工作台固定,滑座、滑枕移动的定工作台五轴式加工中心,如图1 所示,该加工中心门宽为4 310 mm,XYZ 方向的工作行程为30 000 mm×3 000 mm×1 500 mm。

图1 龙门加工中心

Fig 1 Gantry five-axis machine center

龙门机床的滑动导轨进给方向振动阻尼率较大,垂直于进给方向静刚度高,当润滑不足时,摩擦增大,易产生低速爬行,拖动功率增大。移动件的动导轨与支承导轨多采用铸铁材料,成本低、减震性能好、耐磨性强,最重要是稳定性好、刚性好。由于横梁及部件与工作台的相对运动是靠滑动轴与导轨配合移动完成,所以滑动轴除了完成与导轨之间的精密配合外,还要承载横梁与其他部件的重量。因此对滑轴和导轨的研究对横梁移动、精确定位、龙门结构和加工系统稳定性都具有重要意义。因此,本文作者重点针对导轨不同摩擦因数对机床运行时对各方向精度的影响进行瞬态动力仿真分析。

1.1 有限元模型建立

利用 SolidWorks软件建立龙门五轴机床模型,导入有限元分析软件Workbench。然后依据等效刚度替换理论对龙门加工机床进行有效处理和简化。

定义材料属性:机床主要部件材料按照实际设置为HT200,弹性模量为135 GPa,泊松比为0.25,密度为7 250 kg/m3。

接触设置:考虑到机床的结构特点及分析的可靠性,将机床的接触分为接触和联接2部分,接触定义主要通过面约束来实现,选用绑定和摩擦2种约束。联接采用General形式将主轴与铣头电机连接。

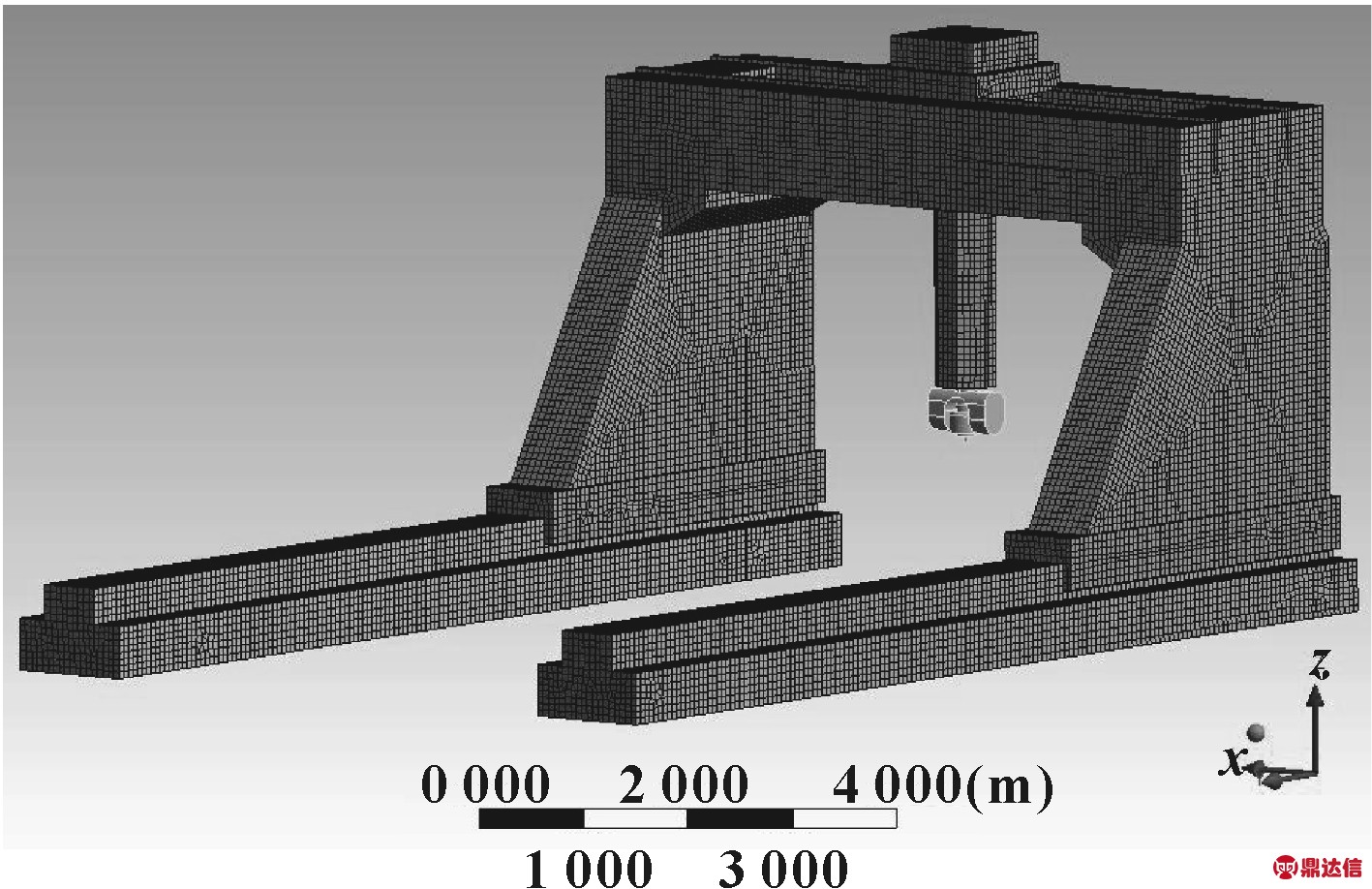

1.2 网格划分

为了提高计算精度,在需要建立位移协调关系的导轨接触部分:轨道、左右轴、滑板、滑枕均用六面体方式进行网格划分,网格粗细选为-30,单元尺寸100 mm;对转头、铣头也用六面体进行网格划分,单元尺寸为50 mm。最终网格划分节点数为175 033,单元数为167 331。这样处理建立起来的有限元模型满足分析精度要求,如图2所示。

图2 网格划分

Fig 2 Meshing

瞬态动力学仿真可用于确定在随时间变化的载荷作用下的动力学响应。滑动直线导轨是轨道固定、滑轴运动,因此在轨道地面添加Fixed support,受到机床自身的重力,添加重力加速度,为了达到动态仿真目的,要施加运动,所以通过Displacement设置滑轴以初速度为0的S型加减速运动。由于本文作者研究的是机床空载下的干摩擦分析,没有其他载荷。

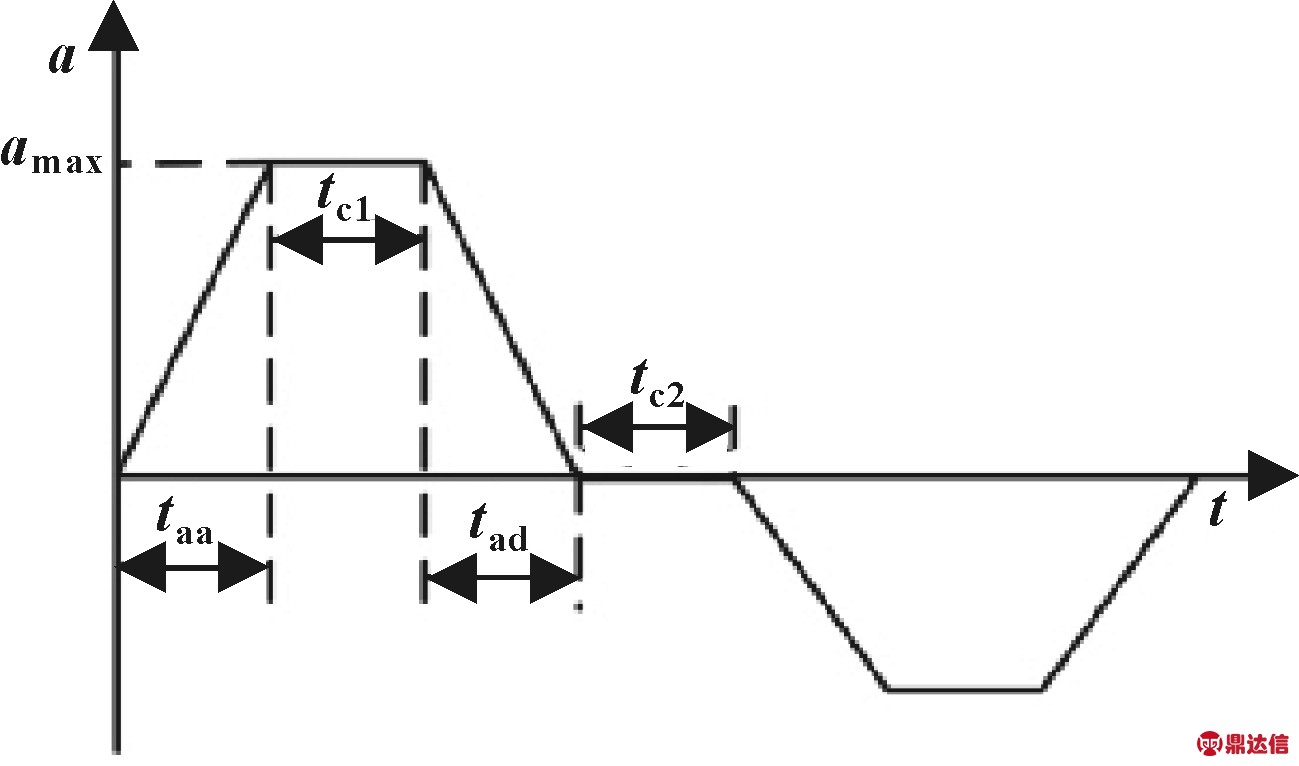

1.3 五轴机床S运动路径规划

为测量不同摩擦因数下单轴驱动的不同步误差,设定S形加减速曲线为运动路径。S形加减曲线是速度、位移曲线均是连续变化的曲线,电机在加减速运动时保持平稳运动而且产生振动较小。S形曲线加速度、速度、时间、位移关系如图3、4所示。各参数之间的关系为

(1)

(2)

(3)

式中:taa、tad分别为加速度增大和减小的时间;tc1、tc2分别为匀加速和匀减速时间;am为最大加速度值;v为最大速度值;![]() 为行程的平均加速度;S为总行程。

为行程的平均加速度;S为总行程。

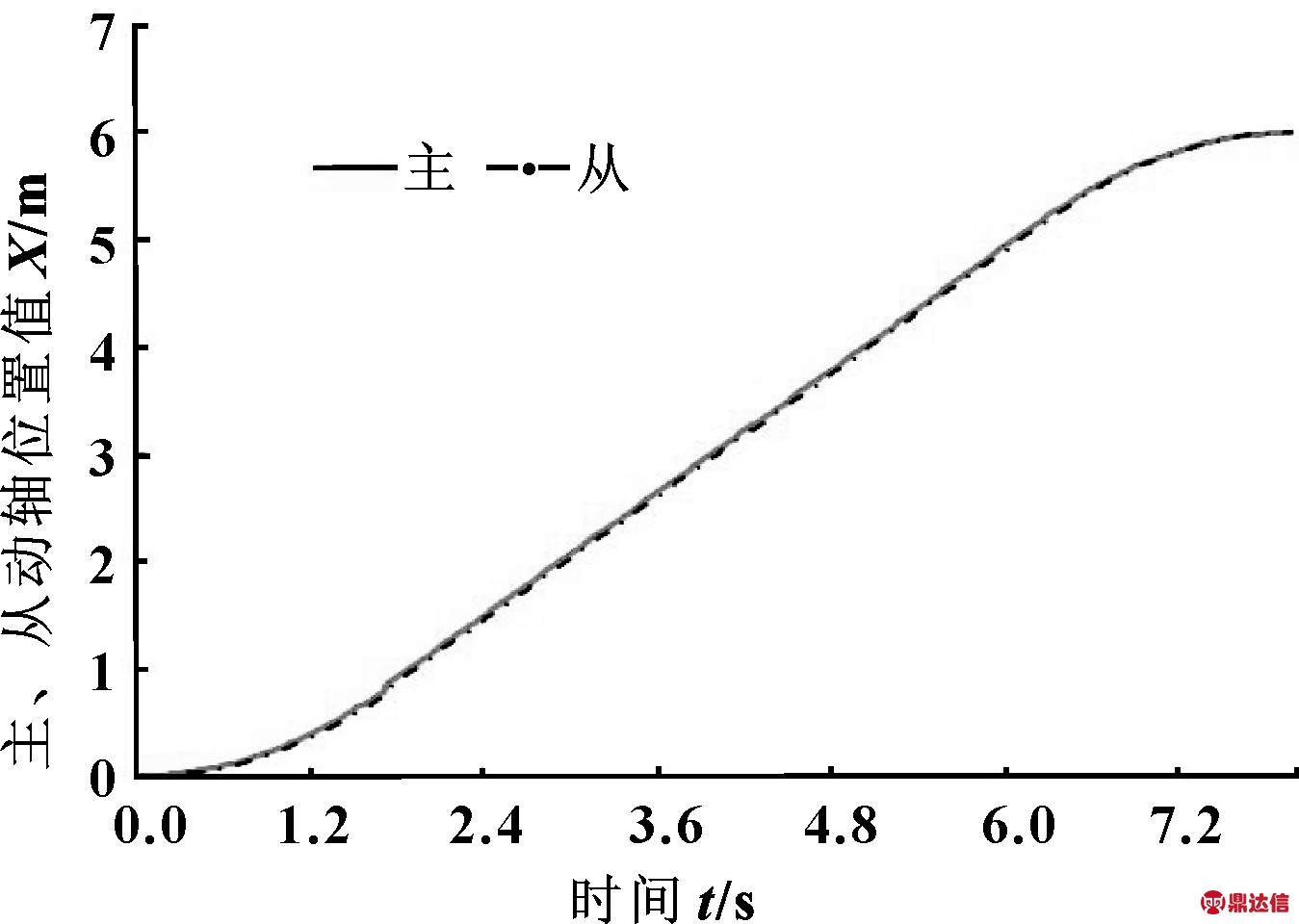

图3 加速度时间曲线图 图4 时间位移曲线图

Fig 3 Acceleration time graph Fig 4 Time displacement curve

2 仿真结果及分析

机床铸铁导轨在干摩擦情况下摩擦因数一般在0.1~0.3之间,所以在摩擦接触单元设置摩擦因数μ分别为0.1、0.2、0.3进行仿真。在导轨处添加滑动运动副,对滑座以及横梁取点观察,分别考察各向的误差、等效变形、等效压力。

2.1 摩擦因数对运动误差的影响

2.1.1 摩擦因数对X向运动误差的影响

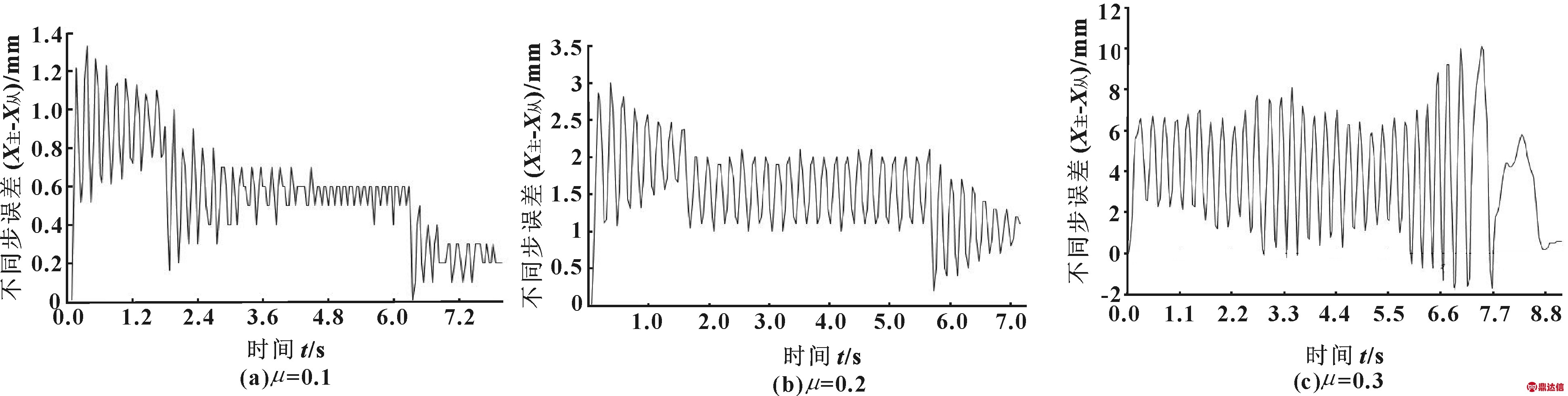

取横梁左右对称顶点后处理得到机床直线进给时X主主驱动轴仿真时位置反馈,X从从动轴位置反馈,X主-X从为两轴不同步误差。不同摩擦因数下主、从动轴X向不同步误差曲线如图5所示。

图5 不同摩擦因数下X向双轴不同步误差曲线

Fig 5 Unsynchronized error curves in X direction of biaxial at different friction coefficient

2.1.2 摩擦因数对Y向运动误差的影响

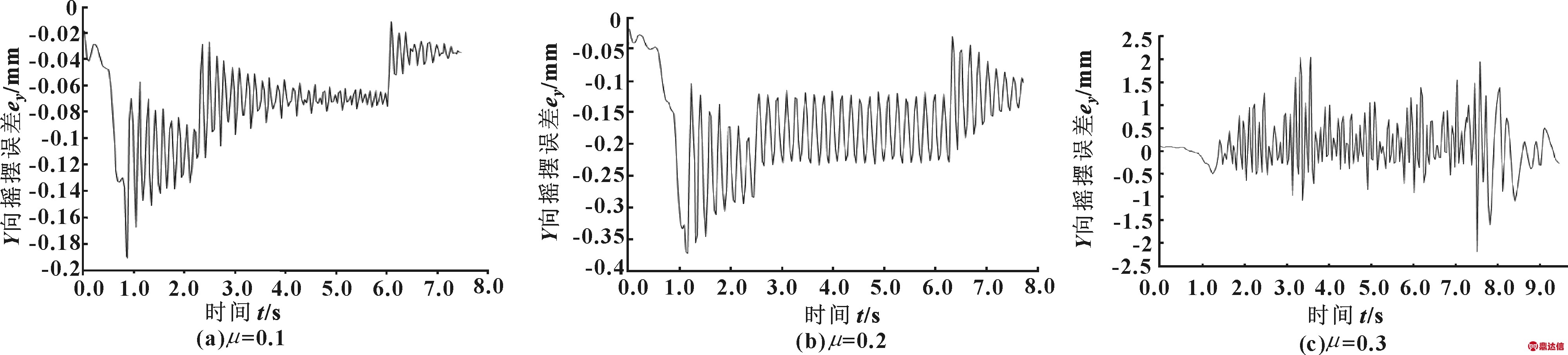

取相同位置的Y方向的左右摇摆误差比较,得到不同摩擦因数下主从动轴Y向摇摆误差曲线如图6所示。

图6 不同摩擦因数下Y向摇摆误差曲线

Fig 6 Swing error curves in Y direction at different friction coefficient

2.1.3 摩擦因数对Z向运动误差的影响

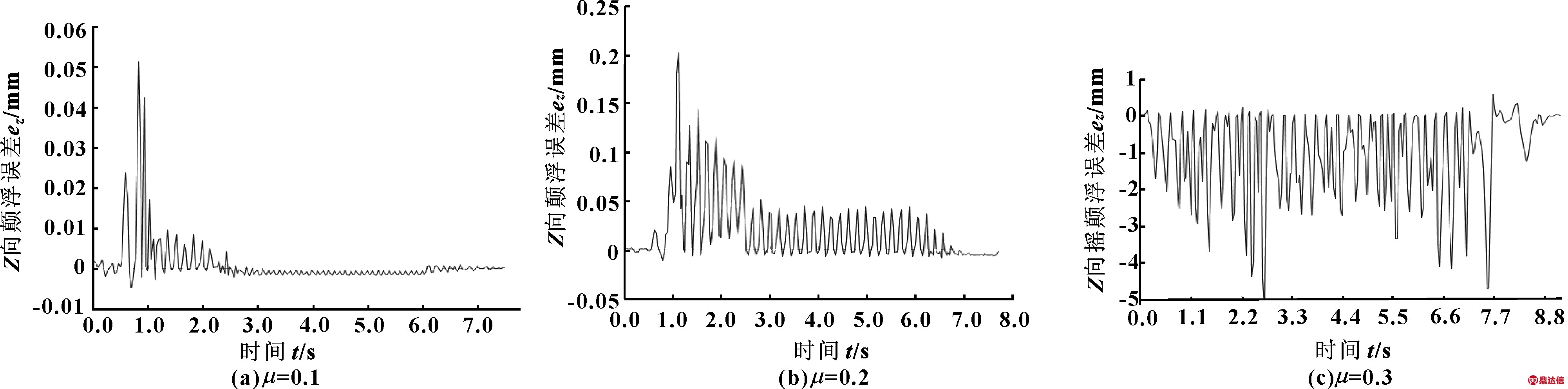

取横梁两边中点时间位移数据,两者差值为Z轴上下颠浮误差。不同摩擦因数下Z向颠浮误差曲线如图7所示。

图7 不同摩擦因数下Z向颠浮误差曲线

Fig 7 Top float error curves in Z direction at different friction coefficient

2.2 不同摩擦因数下的等效应变和等效应力

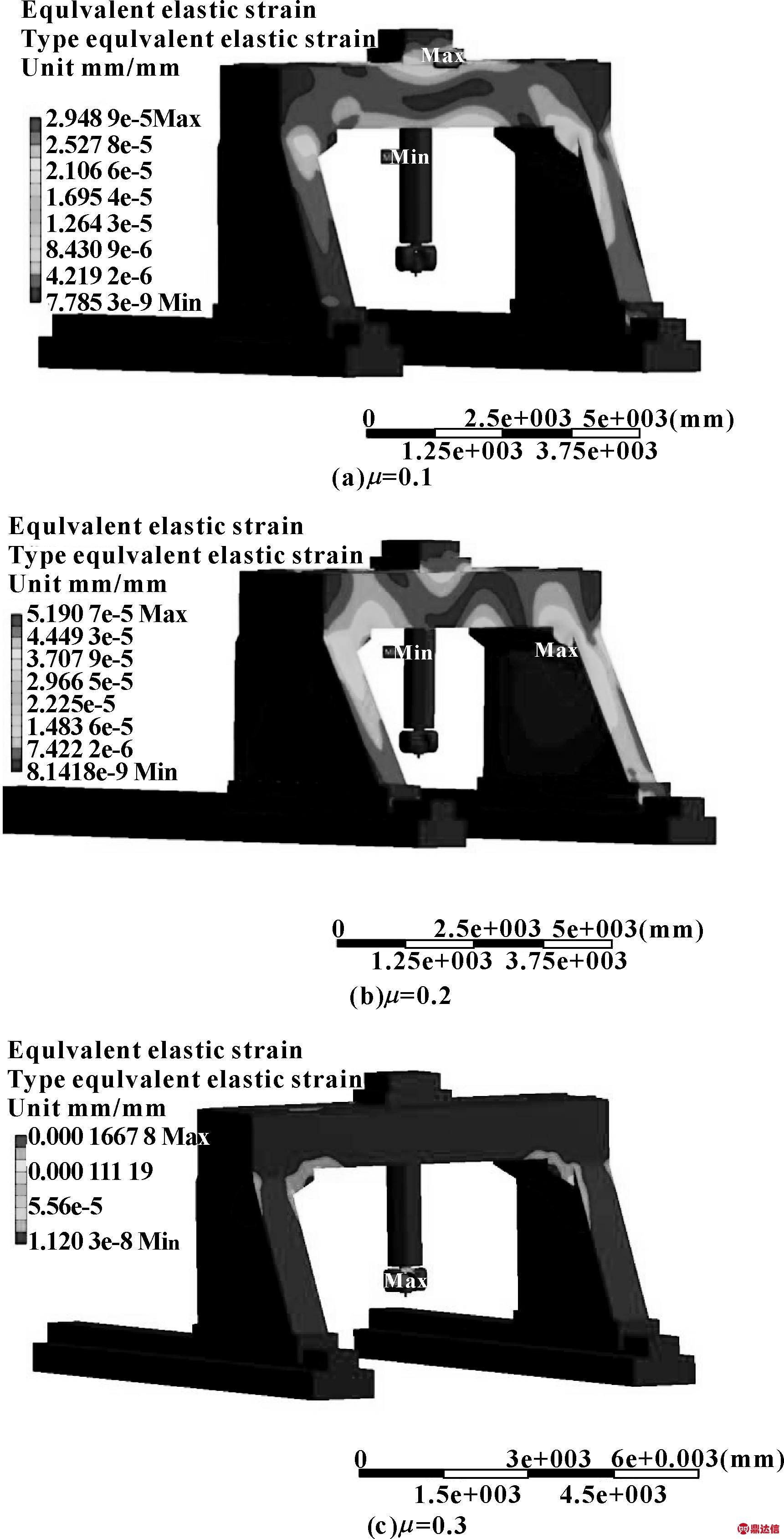

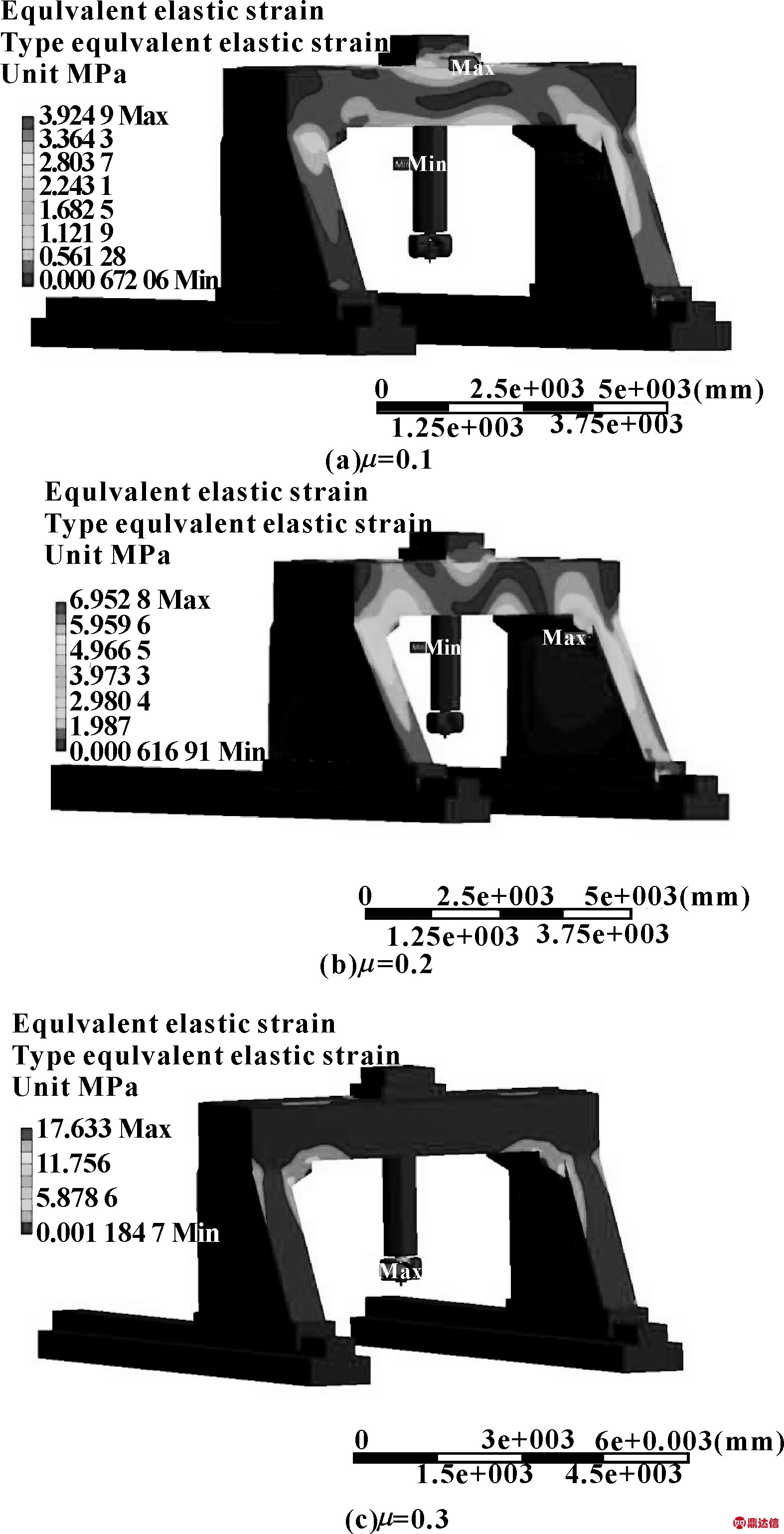

仿真分析得到的不同摩擦因数下的等效应变和等效应力分布如图8、9所示。

图8 不同摩擦因数下的等效应变图

Fig 8 Equivalent strain diagram at different coefficient

图9 不同摩擦因数下的等效应力图

Fig 9 Equivalent stress diagram at different coefficient

2.3 讨论

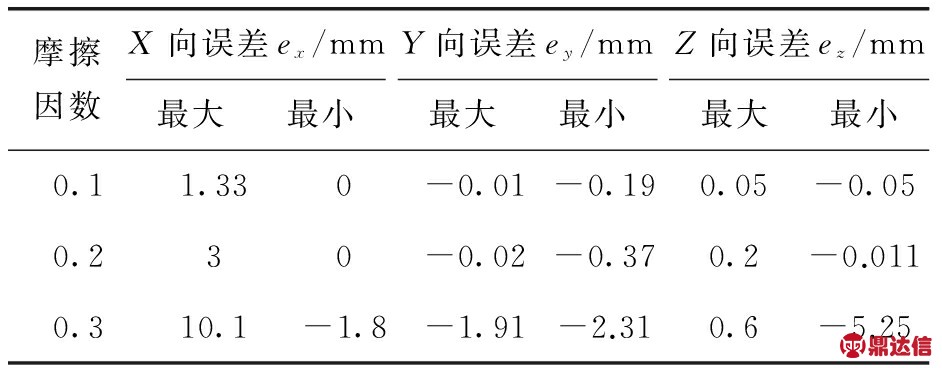

表1给出了不同摩擦因数下的各向最大及最小误差。

表1 不同摩擦因数下的各向最大及最小误差

Table 1 Isotropic error at different friction coefficient

从表1中可以看出,X向同步误差大小与摩擦因数大小呈正相关,摩擦因数为0.1时最大同步误差为1.33 mm,摩擦因数为0.2时最大同步误差为3 mm,摩擦因数为0.3时最大同步误差为10.1 mm。可见摩擦因数每增加0.1时,最大误差几乎成3倍地增大。摩擦因数为0.1、0.2时机床进给误差会由大渐小地有规律地变化,但不消失;但摩擦因数为0.3时伴随整个运动过程的误差变化率较小(如图5所示)。

从表1中还可以看出,摩擦因数为0.1、0.2、0.3时Y向摇摆的最大误差分别为-0.01、-0.02、1.91 mm。同样在摩擦因数为0.1、0.2时,机床左右摇摆误差有规律地增大,摩擦因数为0.3时无规律可寻,但误差随着摩擦因数的增大不断增大(如图6所示)。

从表1中也可以看出,摩擦因数为0.1、0.2、0.3时Z向颠浮最大误差分别为0.05、0.2、0.6 mm。同样在摩擦因数为0.1、0.2时机床上下颠浮随着运动平稳误差逐渐有规律地减小,摩擦因数为0.3时无规律可寻(如图7所示)。而且当摩擦因数超过0.2时各项精度已经超出了加工需要范围。

上述结果表明,导轨摩擦对机床的各个方向的精度都是有影响的,实际生产过程中不可忽略。

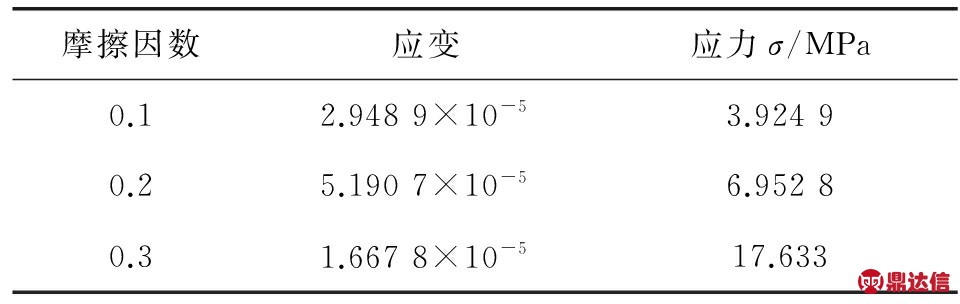

表2给出了不同摩擦因数下的等效最大应变、应力。

表2 不同摩擦因数下的等效最大应变、应力

Table 2 Stress and strain at different friction coefficient

从表2中可以看出,摩擦因数对机床的应变和应力也是呈正相关。摩擦因数为0.1、0.2、0.3时对应最大应力分别是3.924 9、6.952 8、17.633 MPa,最大应变为2.948 9×10-5、5.190 79×10-5、1.667 89×10-4。在摩擦因数变化的情况下由于惯性、载荷综合作用,最大应变和应力分别出现在横梁、横梁滑轴联接部位、滑板等地方(如图8、9所示)。这说明摩擦大小会对机床结构造成传导式应力影响,对刚度影响很大。

3 仿真结果的实验验证

为验证zig-zag误差的存在,利用激光干涉仪对龙门机床的运动精度进行测量。激光干涉仪测量龙门机床的运动精度是一种高效实用的方法,检测数据较为精确。其实验台如图10所示。

图10 激光干涉仪测量误差简易实验台

Fig 10 Simple test bench to measure the

error by laser interferometer

该实验台测量原理为:当光束从激光器发出经扩束准直后由分光镜分为两路,其中一条通过分光镜后直接经过移动反射镜Q1,形成测量光O1;另一条经过固定反射镜反射经过移动反射镜Q2形成测量光O2,两条光又通过固定反射镜反射回来汇合在分光镜上而产生干涉条纹。当移动反射镜移动时,干涉条纹的光强变化由接受器中的光电转换元件和电子线路等转换为电脉冲信号,经整形、放大后输入可逆计数器计算出总脉冲数,再由计算机按下式计算:

D2=L1 tanθp1

θp2=θY

因D1=L2tanθY,则

θ=sinθ=d/s

(4)式中:θ为运动误差角度(yaw角);d为测量光路光程差;s为角度反射镜内2次射向反射镜已知的距离。

各参数定义见图11。算出移动反射镜的yaw角度变化量θ,从而推测出运动的精确度。

图11 各参数定义图

Fig 11 Definition of each parameter

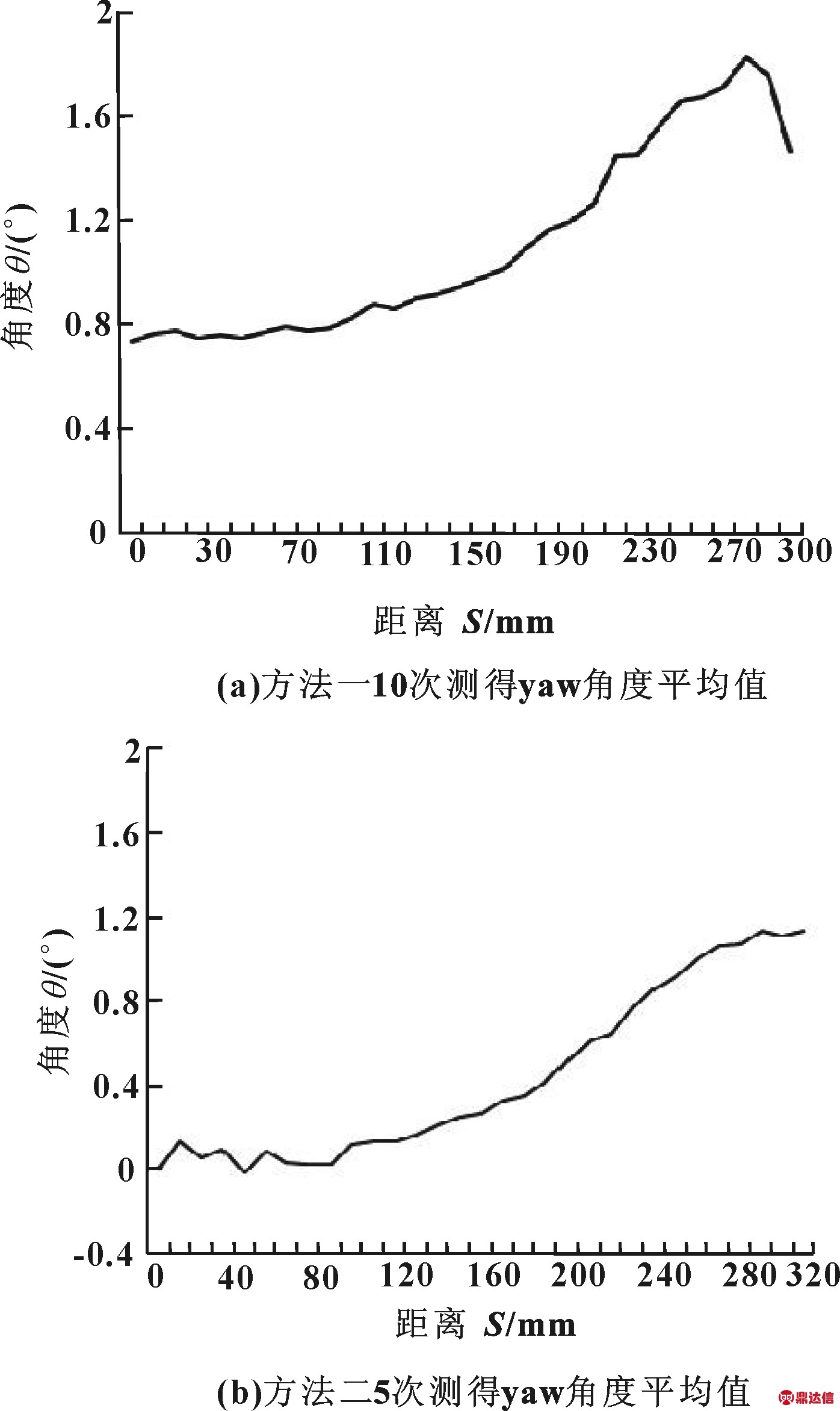

试验条件为:机床以10 mm/s从原点开始运动,滑板固定在横梁中间,铣头无回转,运动行程为300 mm。采用2种测定方式:(1)龙门机床运动时,每初始不归零,1 s测定30个数据,连续10次测定。(2)每初始归零,10 mm距离测定30个数据,连续5次测定。根据上述检测方法测得双并联轴的yaw角度变化曲线如图12所示。

图12 激光测量角度误差曲线

Fig 12 Laser measuring angle error curves(a)average yaw angle

of 10 times measurement by method one;(b)average

yaw angle of 5 times measurement by method two

从图12可以看出,大型龙门机床启动和停止时确实存在影响运动精度的较为严重的zig-zag运动;在启动和停止时是否归零处理对运动精度的影响十分重大,如不进行归零处理,误差会直线累积。影响大型龙门机床运动精度的yaw角度误差会随着运行的距离增大而增大,yaw角度随路程增长而变化,说明X方向存在不同步误差,Y方向有左右摇摆误差等,从而验证仿真结果。

4 结论

(1)导轨的摩擦因数变化会引起机床加工误差,随着摩擦因数的增大各方向误差几乎成倍地增大,摩擦因数在小于0.2的范围内误差均为有规律地由大变小,摩擦因数为0.3时,误差变得无规律可循。

(2)摩擦因数对机床的应变和应力也是呈正相关。而且摩擦因数的不同,对机床整体的变形和应力、应变发生的位置都不同。摩擦因数在一定程度上影响刚度。

(3)激光干涉仪对龙门机床运动精度的实验,证明大型龙门机床启动和停止时确实存在影响运动精度的较为严重的zig-zag运动。启动和停止时是否归零处理对运动精度的影响十分重大,不归零处理时误差会直线累积,这表明机床进给时归零处理对减小误差起一定的作用。yaw角度随路程而增大,说明X方向存在不同步误差,Y方向有左右摇摆误差等,验证仿真结果的正确性。