0 引言

导轨是高精度运动机械的基础件之一,承受较大载荷,长期进行往复式周期性运动,其性能对装备的整体寿命具有决定性作用。一般采取提高硬度的方法来改善导轨的耐磨性,然而,受各种因素的制约,导轨硬度不可能无限提高。

仿生结构设计是近年来发展起来的新兴学科。研究表明将仿生学应用到机械零件表面,可以大幅度提高机械零件的使用性能 [1-2]。杨卓娟等 [3]利用ANSYS有限元模拟了凹坑形仿生非光滑轧辊的轧制过程,模拟研究了不同尺寸及分布密度的凹坑单元体形态对轧辊磨损性能的影响。韩志武等 [4]采用激光织构技术,在45钢表面加工除了4种仿生表面形态,结果表明鳞片形仿生表面具有最佳抗磨效果。任露泉等 [5]利用正交试验,研究了45钢试件4种仿生表面,摩擦磨损试验结果表明材料耐磨性能按凹坑形结构最佳。

摩擦磨损是机械零件失效的主要形式之一,本文以机床导轨为研究对象,通过仿生单元耦合和ABAQUS有限元仿真,研究了仿生导轨摩擦副的摩擦力分布、温度、磨损深度等摩擦学特性。

1 仿生导轨摩擦磨损有限元模型构建

1.1 Archard磨损理论

Archard磨损理论 [6-7]是研究摩擦学问题的经典理论。它表达了磨损体积与材料硬度、滑行距离、载荷的关系,如式(1)所示。

(1)

式中: V—磨损体积, W—载荷, s—滑行距离, H—接触中较软物体的材料硬度, k—无纲量的常数,轻微磨损时 k值取10 -8~10 -4;严重磨损时 k值取10 -4~10 -2。

对于大部分的磨损研究,磨损深度更有意义,所以式(1)常改写成:

(2)

式中: A—实际接触面积, h—磨损深度。

由于压强 p= W/ A,式(2)可简化为:

(3)

实际中,磨损通常被认为是时间上的累积量,因此等式两边对时间求导,且速度 v=d s/d t,

(4)

式(4)积分可得磨损深度,如式(5)所示。

(5)

1.2 基于abaqus的有限元仿真模型构建

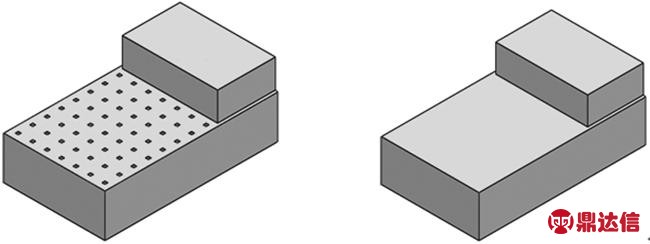

滑块和导轨材料选取45号钢,仿真模型如图1所示,滑块固定,尺寸为10×20×33mm 3,导轨为滑动端,尺寸为15×60×35mm 3,模型整体温度载荷为20°C, Z向加载9.8m/s 2的重力载荷。导轨加载40mm/s的速度载荷,并使其往复式运动。

图1 仿真模型示意图

图2a所示,在导轨上耦合仿生单元,结构为四棱锥凹坑,相邻凹坑以相同的横纵间距(50mm)均匀分布在导轨表面。凹坑底面边长为1mm×1mm,深度为0.5mm。图2b所示,在相同条件下,设置一个普通导轨仿真对照组。

(a)仿生导轨 (b)普通导轨

图2 仿真对照组

2 结果与讨论

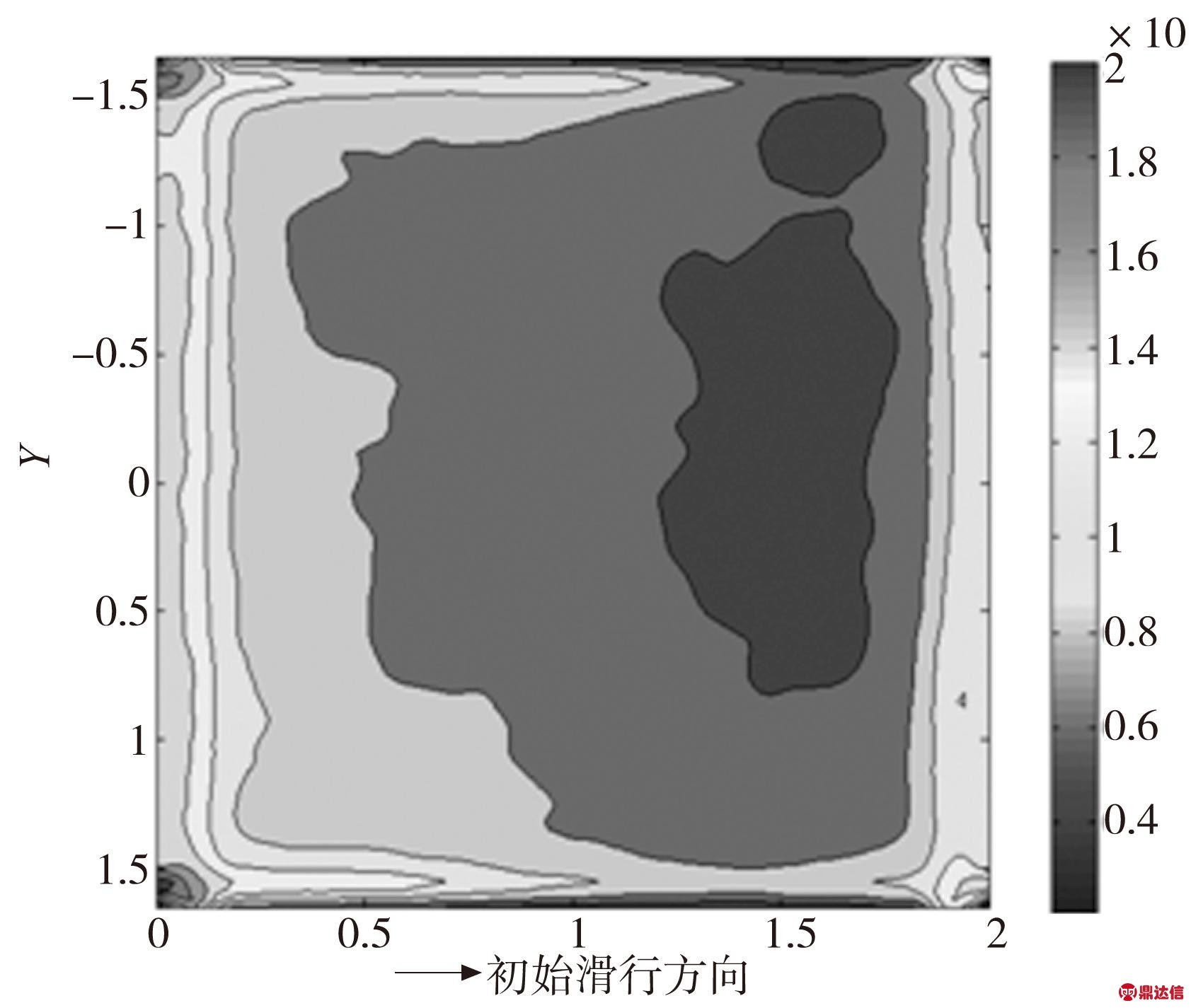

2.1 摩擦应力分布

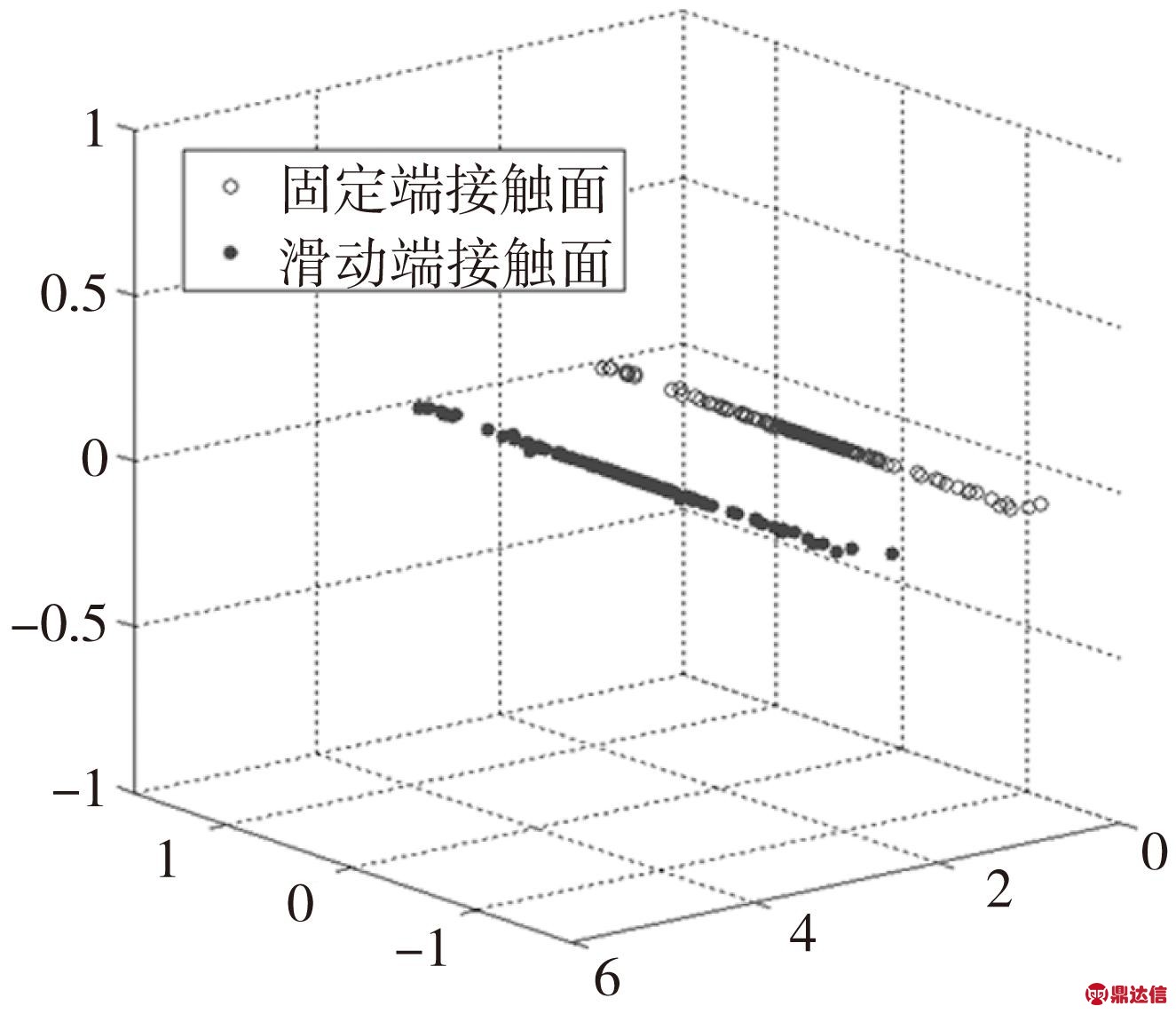

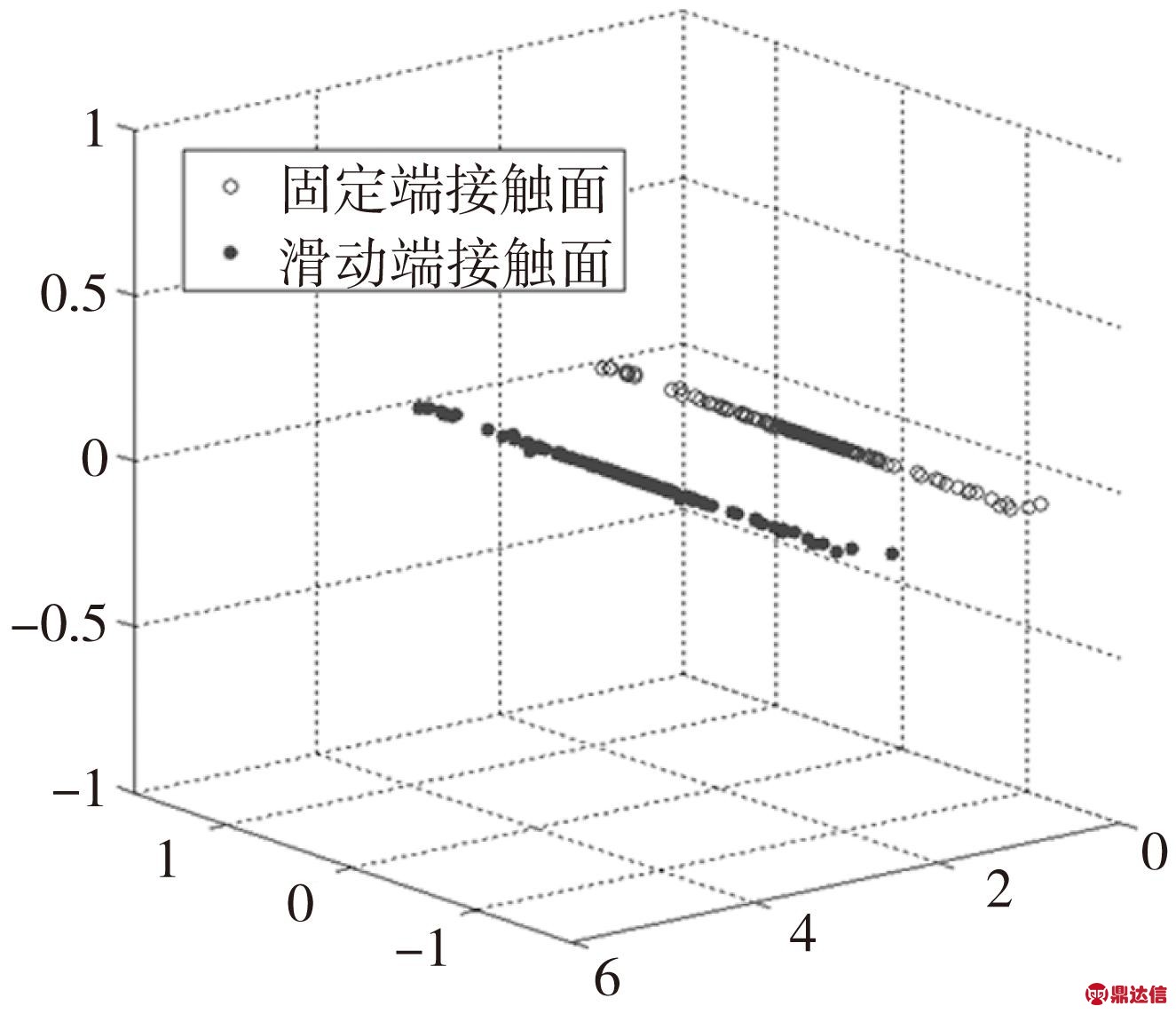

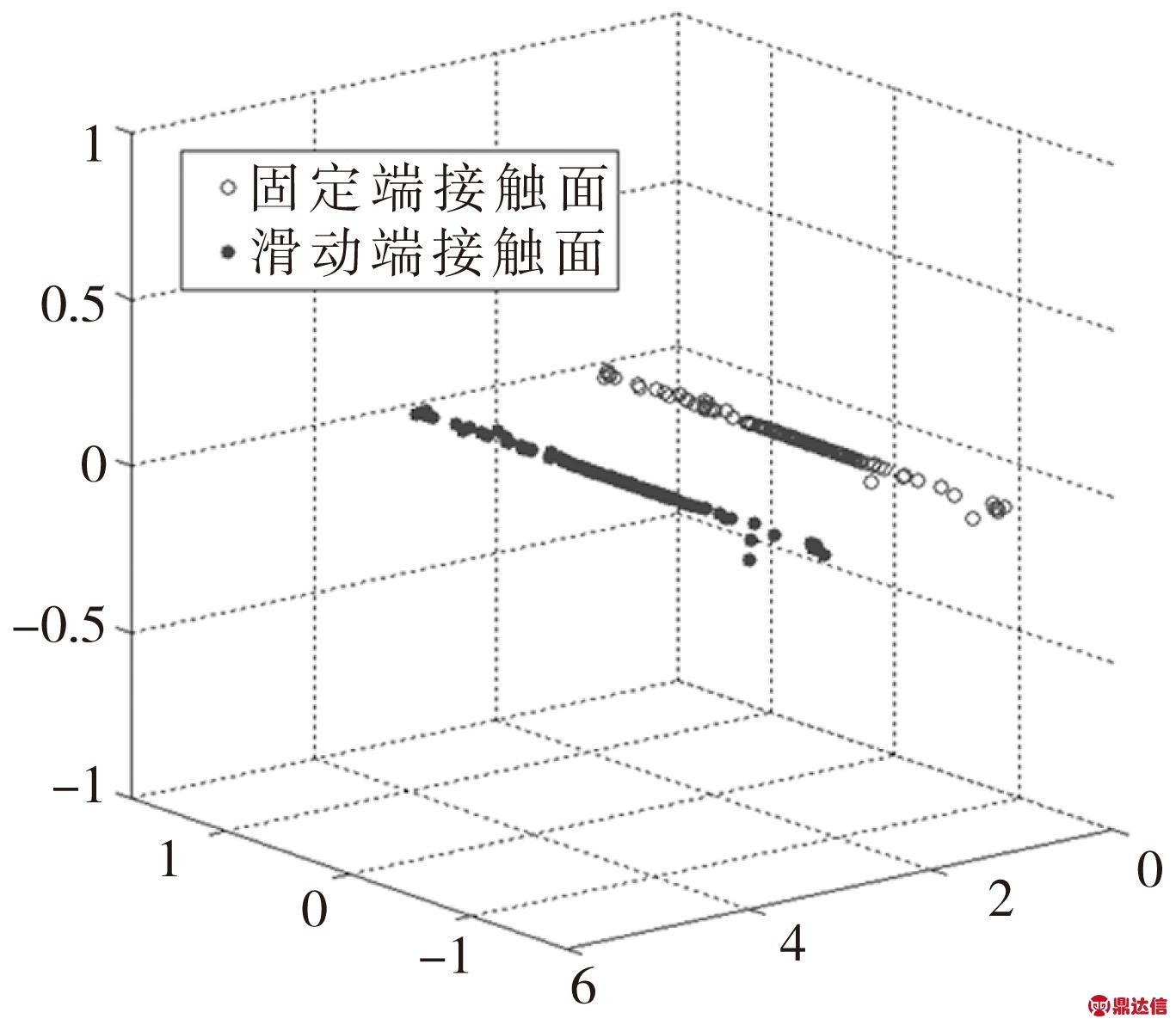

图3所示为摩擦应力合力的作用点分布位置。滑块与导轨的摩擦力作用点基本都分布在几何中心线的位置,普通摩擦副的摩擦力作用点在几何中心更加集中,而仿生摩擦副则相对分散。可见仿生单元使得摩擦更加的均匀,从而减小对摩擦副的磨损。

(a)仿生导轨

(b)普通导轨

图3 摩擦应力分布位置

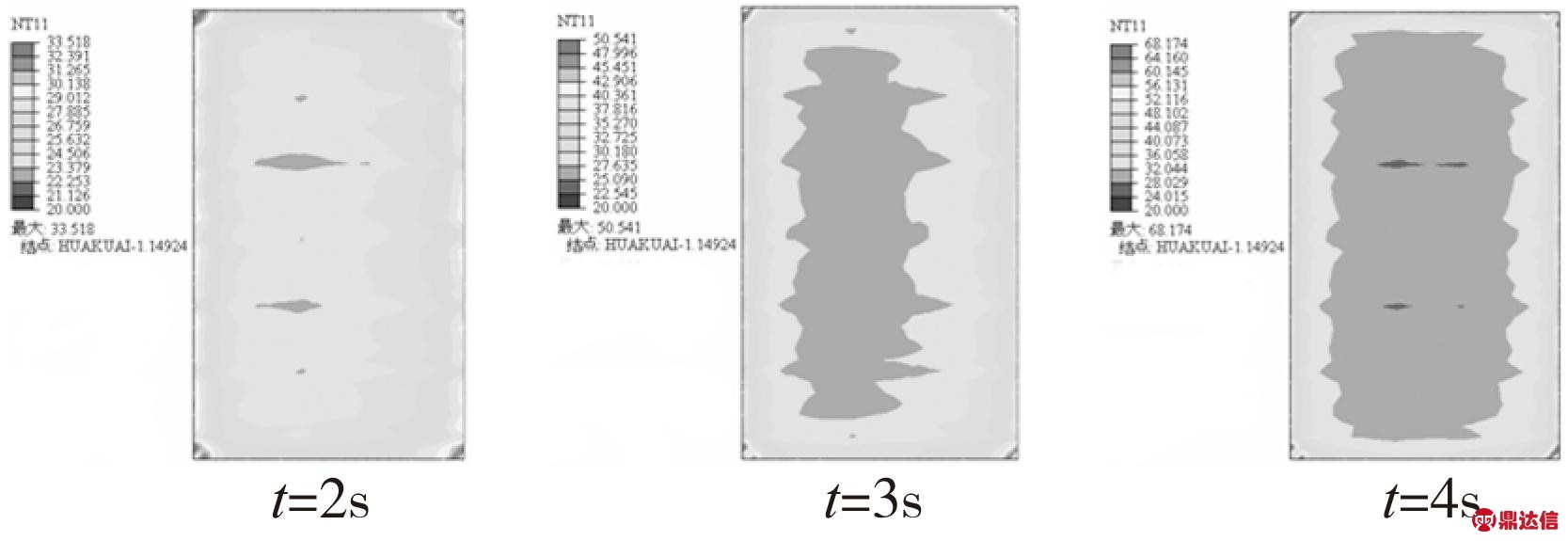

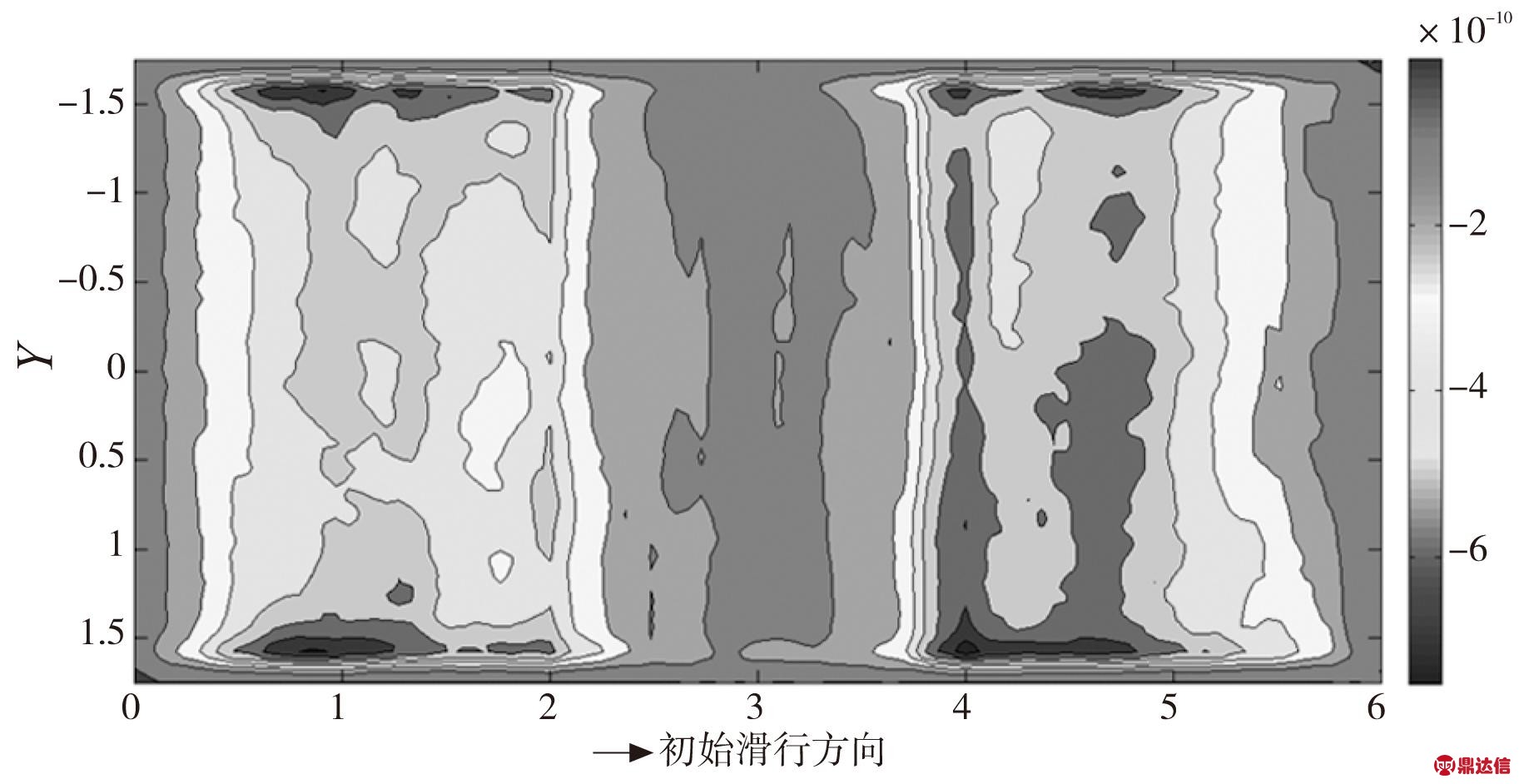

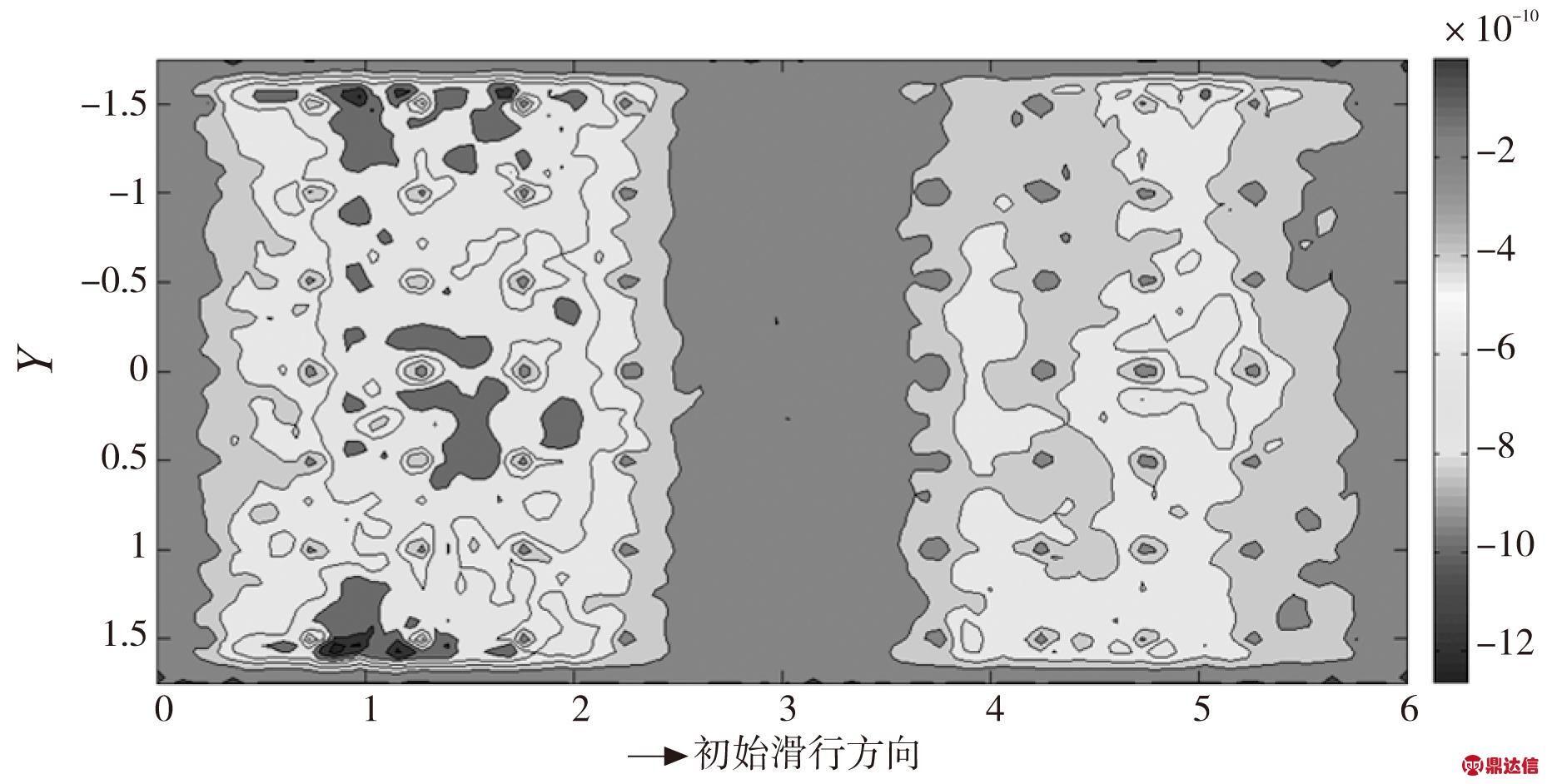

2.2 摩擦副温度

如图4,取第2、3、4s,输出滑块摩擦面上的温度云图,普通与仿生摩擦副对比。由图可知,仿生摩擦副的滑块中心低温温区边缘为锯齿状,而普通摩擦副则是连续的,普通摩擦副上低温区面积较大,仿生摩擦副低温区较小。仿生单元使得导轨上的温度分布更加均匀,并降低了最高温度。

(a)普通摩擦副

(b)仿生摩擦副

图4 滑块摩擦面温度云图

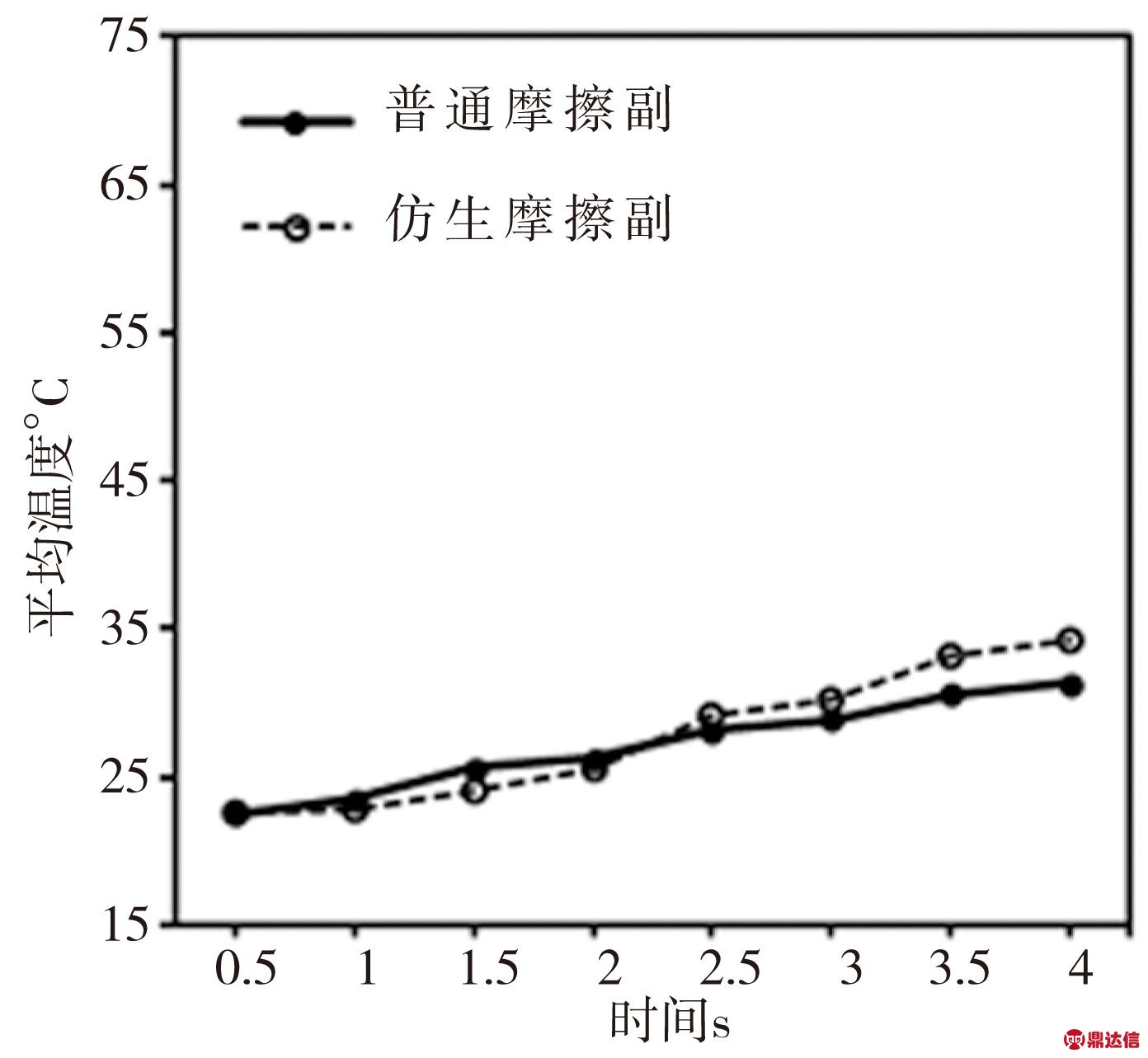

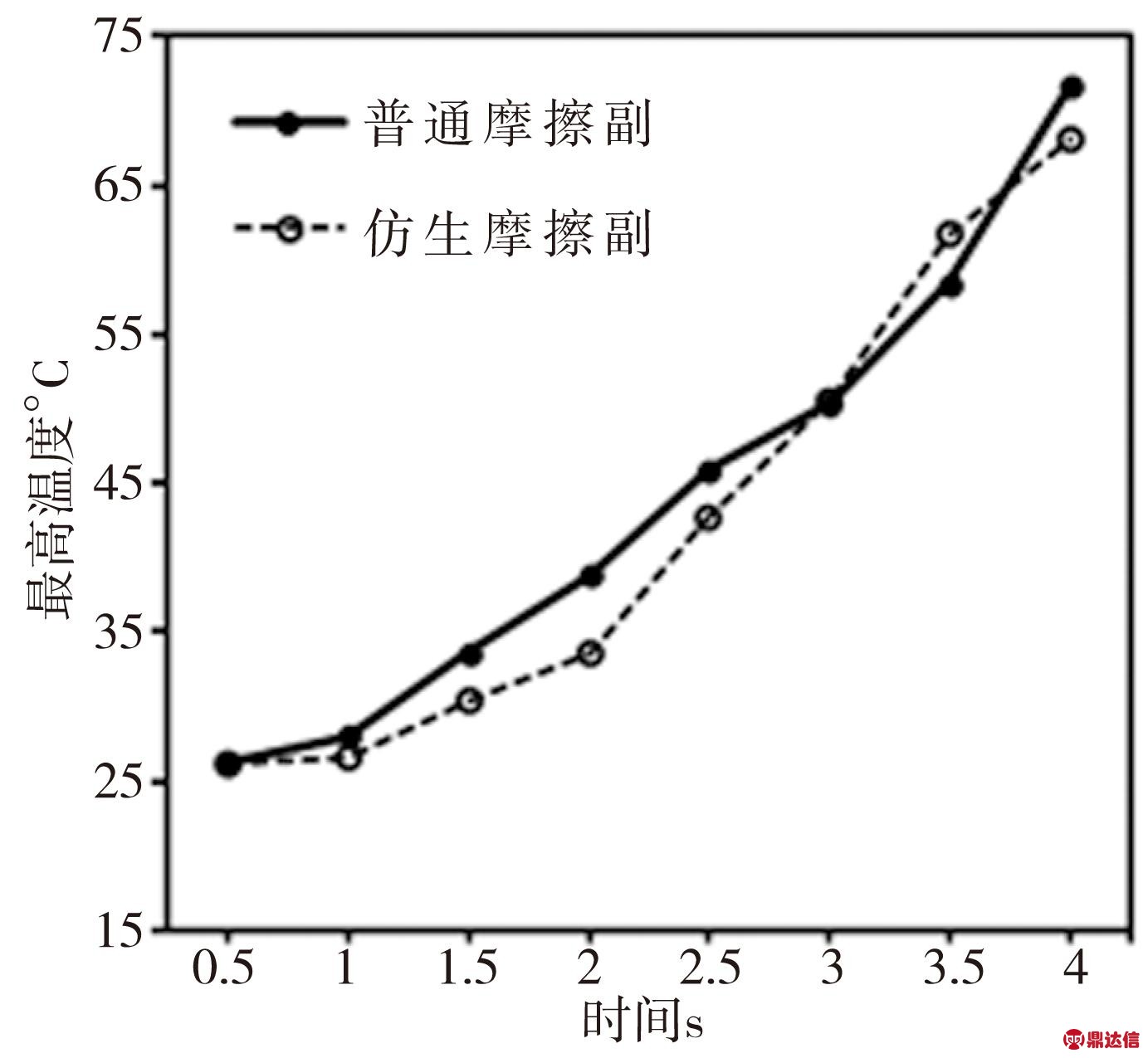

仿真过程中温度变化曲线如图5所示,开始阶段仿生摩擦副上滑块的平均温度较低,后期则显著地增加并超过了普通摩擦副(图5a),仿生导轨的最高温度较低(图5b)。由此说明,仿生单元对于热量扩散具有明显作用,同时能够分散摩擦应力,其空腔中的空气更有利于摩擦副散热。然而仿生单元增加了摩擦面的粗糙度,使摩擦力上升导致摩擦热增加,平均温度较高。

(a)平均温度变化过程

(b)最高温度变化过程

图5 温度曲线

2.3 摩擦副磨损

摩擦副往复移动的仿真过程中速度是不恒定的,因此取较小的时间间隔Δ t,则在Δ t内近似地认为 v是恒定的,则式(5)变形为式(6):

(6)

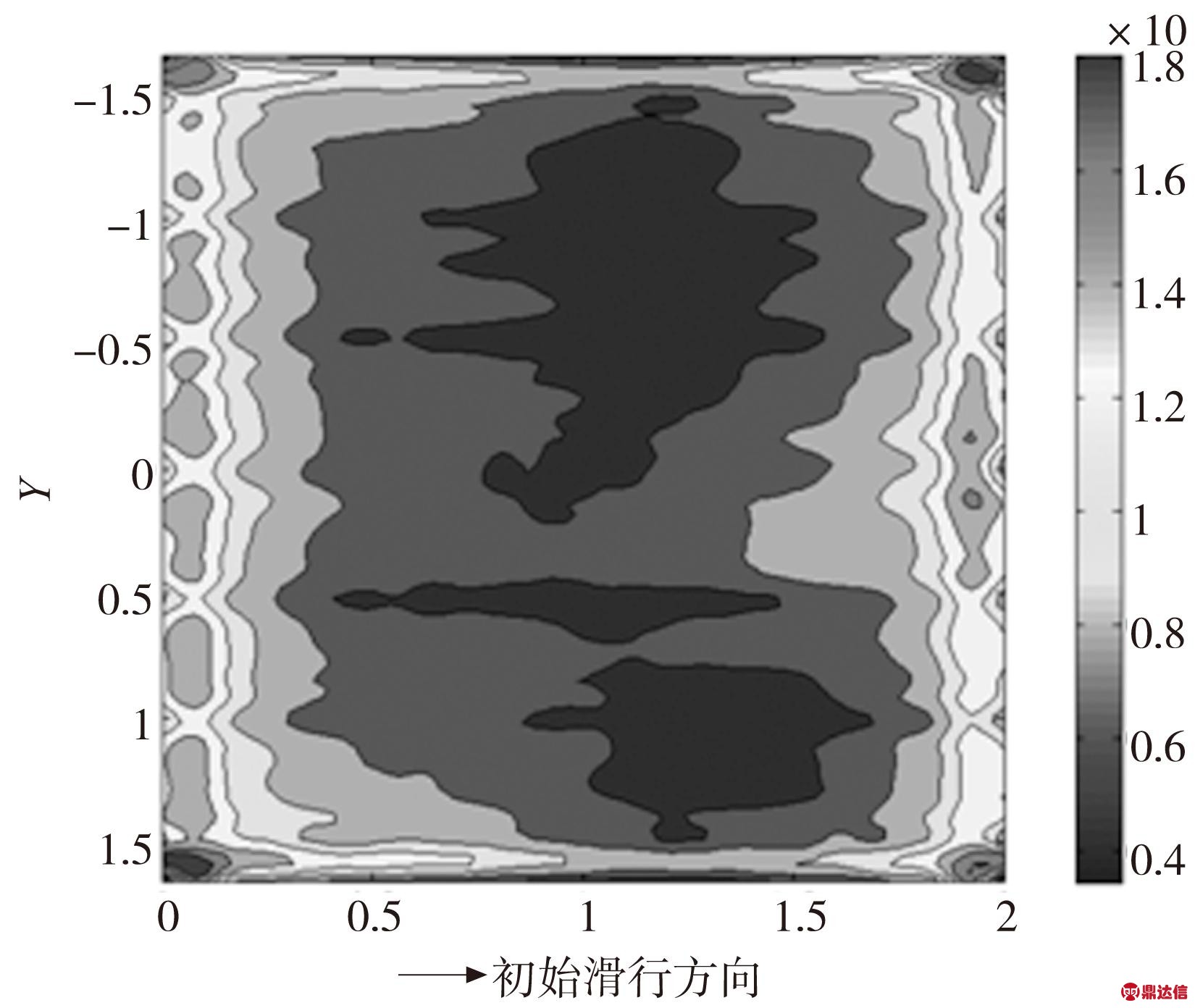

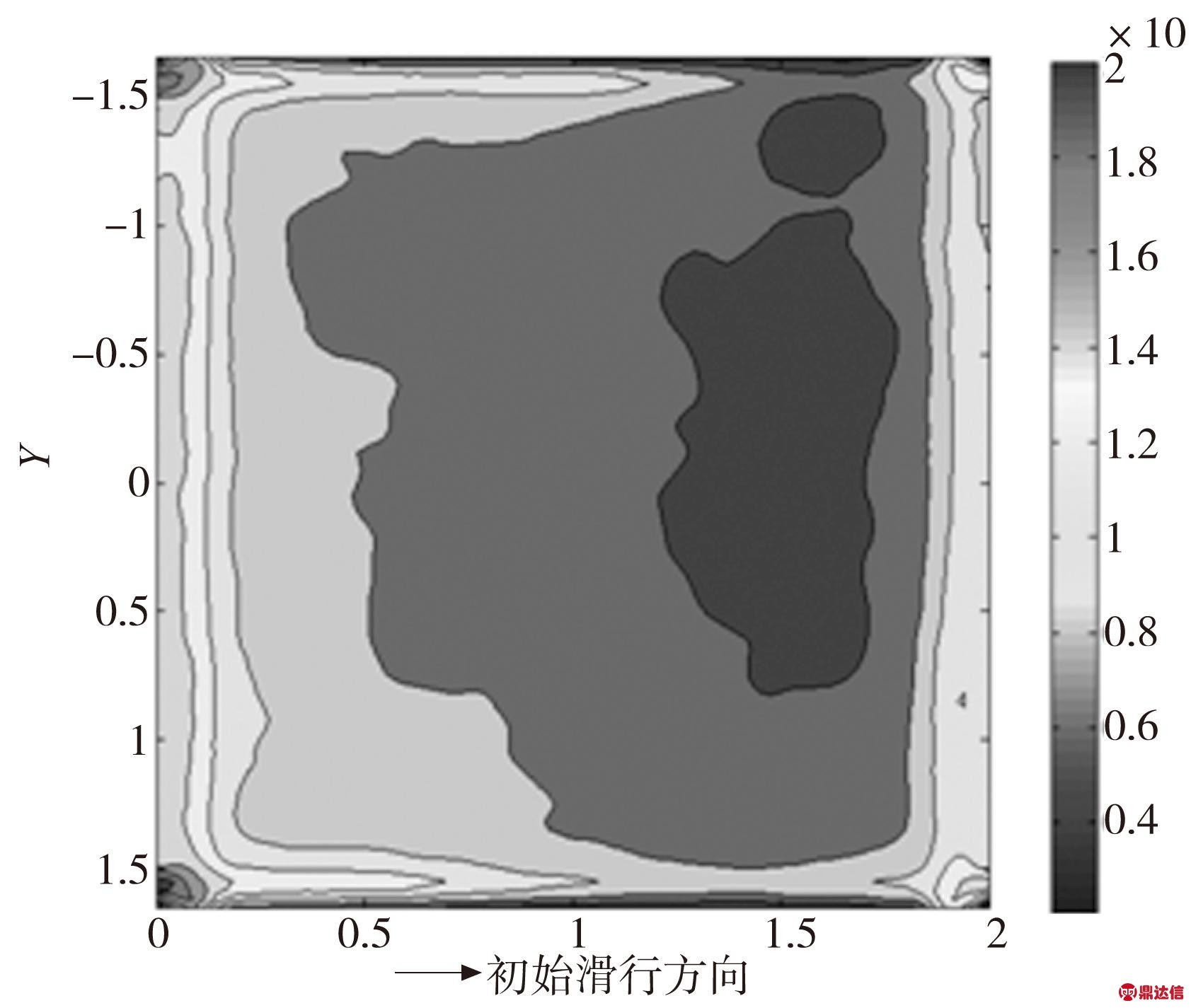

取 n=400, H=2.5GPa, k=1.7E-5 [7],可得每一节点的磨损深度,其平均磨损深度分别为:普通摩擦副0.8273nm,仿生摩擦副0.8172nm。图6所示为摩擦副磨损云图。耦合上仿生单元后,摩擦副的磨损变得的更加均匀,滑块上最高磨损深度减小,中心位置的磨损量减小,但边缘磨损深度增加(图6a,图6b)。导轨上重度磨损面积亦明显减小(图6c,图6d)。

(a)普通摩擦副—滑块

(b)仿生摩擦副—滑块

(c)普通摩擦副—导轨

(d)仿生摩擦副—导轨

图6 磨损云图

为进一步分析仿生导轨摩擦副的摩擦特性,引入磨损率这一概念,其定义是单位摩擦力单位摩擦距离下的磨损体积,磨损率越小说明摩擦副的耐磨性能越好,公式如下:

(7)

式中: Q—磨损率(mm 3/N·m);h(-)—单元节点上的平均磨损深度(mm); N—节点个数;f(-)—滑动过程中平均摩擦应力(N·mm -2); s—滑动距离(m)。

结果表明,普通摩擦副磨损率为1.571×10 -5mm 3/N·m,仿生摩擦副磨损率为1.488×10 -5mm 3/N·m。仿生摩擦副的磨损率有明显的下降,可见,即使在常温条件下的干摩擦,仿生单元对摩擦副的耐磨性能仍有一定的提高。

3 结论

(1)普通摩擦副的摩擦力分布更加集中,而仿生摩擦副则相对分散。

(2)普通摩擦副上低温区面积较

(3)仿生单元对于热量扩散具有明显作用,同时能够分散摩擦应力,然而增加了摩擦面的粗糙度,使摩擦力上升导致摩擦热增加,平均温度较高。

(4)仿生摩擦副的磨损较为均匀,磨损率明显低于普通摩擦副。