摘要:本文介绍了龙门式镗铣床横梁导轨仿形曲线的加工方法,根据测量曲线和设计曲线的差值进行编程和补偿,加工出合格的横梁。

龙门式镗铣床横梁在装配后,由于拖板、滑枕等零件质量及切削过程中产生的切削力等原因会发生变形,影响机床整体精度,因此需要在加工时按设计图样各基准面曲线形状进行仿形加工。

1.横梁的设计曲线

横梁的仿形曲线主要是由设计人员对横梁进行有限元分析,以及结合横梁装配后各项检测值进行修正得出的经验值,就是将对应横梁主、副导轨的设计仿形曲线,横梁装配后检测的主、副导轨仿形曲线,两者结合通过修正后得到横梁平放加工时要达到的曲线。

不同类型龙门机床产品的横梁仿形曲线也不相同。

2.横梁加工设备及工艺

加工设备采用数控龙门铣床。选用φ2 6 0 m m进口面铣刀(注意精加工时只安装一片刀片)加工横梁导轨平面、φ50mm进口立铣刀加工横梁导轨立基准面。采用电子水平仪、自准直仪进行检测。

零件支承点及夹压方式:四块垫铁四点支承在横梁立柱导轨结合面上,横梁悬伸处加辅助支承夹压(顶百分表于横梁导轨面夹压,表针不动,防止夹压时零件变形),精加工前需加工设备自铣垫铁(见图1、图2)。

3.影响横梁导轨曲线加工精度的因素

影响加工精度的因素主要是加工设备本身X轴正、侧向直线度的误差及横梁本身材质造成的变形量。可通过对加工零件的检测,分析出这两种误差对零件加工造成的影响。

图1

图2

图3

横梁半精加工后(按直线加工),在加工设备上平放导轨面朝上检测一次导轨平面及侧立面直线度,可检测出加工设备的X轴正、侧向直线度(见图3)。再将横梁从加工设备上吊下立放,导轨面朝侧向与装配方向一致,再检测一次导轨平面及侧立面直线度(见图4)。对比平放及立放两次检测曲线各点差值,与设计图样两曲线差值进行比较可看出材质对该横梁变形的影响。

图4

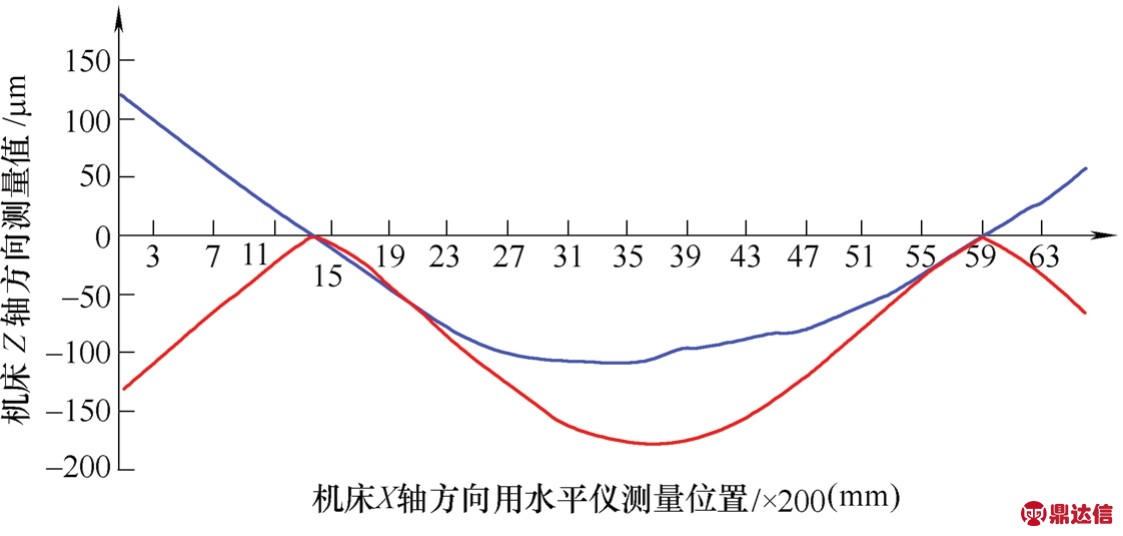

经检测该加工设备X轴正向直线度超差较大,侧向直线度较好。横梁平放及立放检测曲线差值与设计图样两曲线差值相接近,证明该横梁材质对曲线影响不大(横梁通过粗加工后人工时效减少了变形量)。图5所示为机床X轴正向检测设备精度曲线(蓝线)与设计图样曲线(红线)的比较。

4.编程和补偿

由于该加工设备X轴正向直线度超差较大,所以按照设计曲线进行加工曲线编程(间距200mm为一坐标点),根据检测结果(也为200mm距离检测一次)对X轴正向编程坐标点进行修正(两曲线间距200mm差值输入程序)后进行加工。

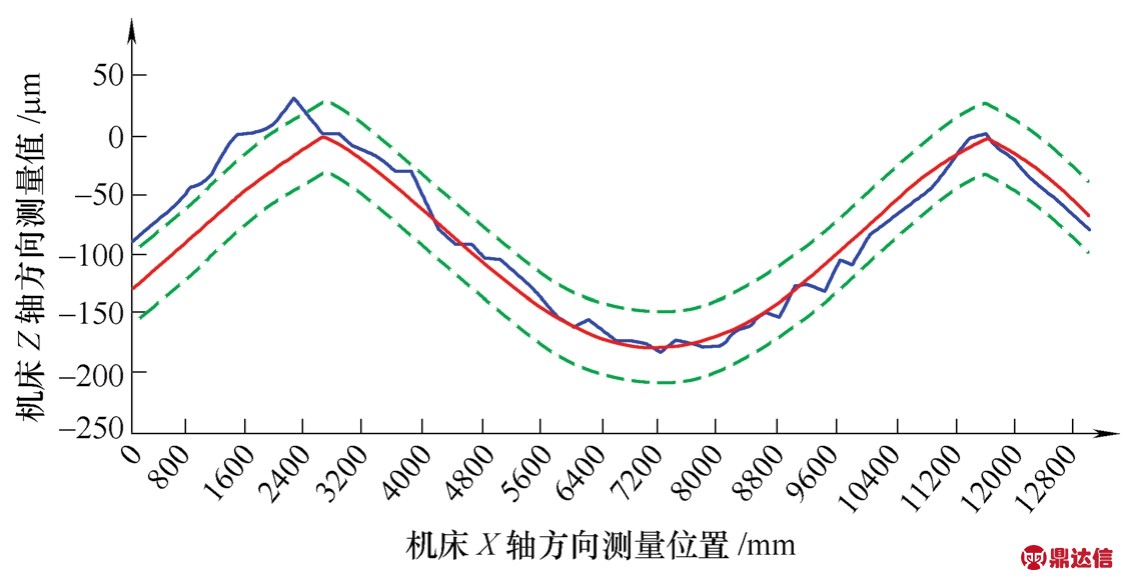

加工后,临床再次检测,对比检测曲线与设计曲线发现仍有一定差值,二次修改程序,对两曲线差值进行补偿,补偿后再次检测加工与设计两曲线接近,加工横梁仿形曲线为合格。图6所示为二次补偿后加工曲线与设计曲线的对比:蓝线为机床X轴正向检测设备精度曲线,红线为设计图样曲线。

图5

图6

5.结语

通过试验,该加工方法可以基本保证龙门类机床横梁加工曲线与设计曲线的相似度,从而满足装配后机床各项精度要求。